Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ионообменная очистка сточных водСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

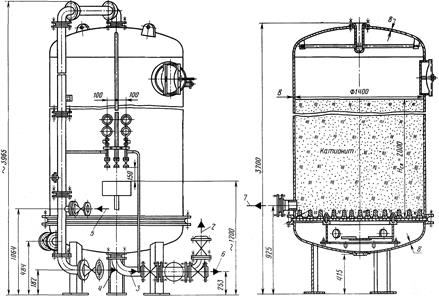

Ионный обмен – это процесс обмена между ионами, находящимися в растворе, и ионами, присутствующими на поверхности твердой фазы материалов, называемых ионитами. Сущность метода ионного обмена определяет область его применения. Использование ионообменной технологии позволяет эффективно решать следующие задачи: 1. Обессоливание слабоминерализованных сточных вод, содержащих неорганические загрязнители. 2. Доочистку промышленных сточных вод от трудноокисляемых органических соединений, в т. ч. пестицидов и красителей. 3. Доочистку хозяйственно-бытовых сточных вод от растворенных солей, биогенных веществ и тяжелых металлов для повторного использования в промышленных и сельскохозяйственных целях. 4. Селективное глубокое извлечение токсичных металлов из сточных вод, сбрасываемых в водоемы. 5. Обессоливание и умягчение добавочной воды для создания систем замкнутого оборотного водоснабжения. 6. Очистку и повторное использование сточных вод и конденсатов в теплоэнергетике, в т. ч. атомной. По знаку заряда обменивающихся ионов иониты делятся на катиониты и аниониты. Первые проявляют кислотные свойства (т. е. задерживают катионы), вторые – основные (т. е. задерживают анионы)[5]. По происхождению иониты подразделяются на природные и искусственные, а по составу – на неорганические и органические. К неорганическим природным ионитам относятся природные цеолиты, алюмосиликаты (глины), слюды, оксиды, фосфаты и силикаты некоторых металлов (титана, кальция, циркония и др.). К неорганическим искусственным ионитам относятся синтетические цеолиты, ферроцианиды, фосфаты, гидроксиды, оксиды и сульфиды металлов (алюминия, железа, титана, никеля, циркония и др.). К органическим природным ионообменным материалам относятся каменные и бурые угли, торф, целлюлоза и др. Наибольшее применение в практике нашли синтетические органические иониты на основе высокомолекулярных органических соединений направленного синтеза [10]. По способности извлекать из воды ионы различных металлов катиониты делятся на сильно- средне- и слабокислотные. Сильнокислотные способны извлекать из воды ионы как сильных (Na+, K+, NH4+ и др.), так и слабых оснований (Pb2+, Hg2+ и др.). Слабокислотные катиониты способны извлекать из воды только катионы сильных оснований. Сильнокислотные катиониты позволяют осуществлять процесс ионного обмена при любых значениях рН, а слабокислотные – при рН ≥ 7. Аниониты также делятся на сильно- средне- и слабоосновные. Сильноосновные аниониты могут извлекать анионы сильных и слабых кислот (SO42-, Cl-, NO3-, Br-, SiO32- и т. д.), слабоосновные – только сильных кислот. Сильноосновные аниониты применяются при любых значениях рН, слабоосновные – при рН ≤ 9. В зависимости от природы противоионов (ионов, переходящих из ионитов в раствор) различают многочисленные ионные формы ионитов. Например, катиониты могут находиться в водородной (Н-форма), солевой (Na-, Са- и др.) и смешанных формах. Аниониты могут находиться в гидроксидной (OH-форма), солевой (SO4-, Cl- и др.) и смешанных формах. Важнейшим свойством ионитов является их поглотительная способность, называемая ионообменной емкостью. При этом различают полную обменную емкость ионитов – количество находящихся в воде г-экв ионов, которые может поглотить 1 м3 ионита до полного насыщения, и рабочую (динамическую) емкость – количество г-экв ионов, которое может поглотить ионит до начала проскока в фильтрат поглощаемых ионов. Полная обменная емкость ионитов всегда больше рабочей. Характеристики некоторых ионообменных материалов представлены в приложении 27. Характерной особенностью ионитов является обратимость процесса сорбции ионов, т. е. проведения реакции в обратном порядке. Эта особенность лежит в основе методов регенерации ионообменных материалов. Ионообменная очистка воды может осуществляться в аппаратах с плотным и псевдоожиженным слоем, пульсационных колоннах и т. д. Наибольшее распространение в практике получили ионообменные фильтры с плотным слоем, имеющие относительно простую конструкцию, а также надежный и отработанный технологический процесс. В зависимости от конструктивных и эксплуатационных особенностей данные фильтры можно классифицировать следующим образом: 1) по направлению потока очищаемой воды – фильтры с нисходящим потоком, восходящим потоком и двухпоточные фильтры (фильтры, в которых очищаемая вода подается одновременно в верхнюю и нижнюю часть аппарата, а отводится из средней его части); 2) по взаимному направлению потока очищаемой воды и регенерирующего раствора – параллельно-точные (прямоточные) фильтры, в которых очищаемая вода и реагент при регенерации движутся в одном направлении, и противоточные фильтры, в которых очищаемая вода и регенерирующий раствор движутся в противоположных направлениях; 3) по виду ионитовой загрузки – катионитовые фильтры, анионитовые фильтры и фильтры смешанного действия (загруженные последовательными слоями катионита и анионита); 4) по количеству фильтрующих слоев – одно-, двух- и трехсекционные; 5) по месту проведения регенерации загрузки – фильтры с внутренней регенерацией и выносной регенерацией (при этом ионит выгружается из фильтра и регенерируется вне его); 6) по месту расположения в технологической цепи – фильтры первой и второй ступени. Серийно выпускаемые параллельно-точные фильтры имеют следующую маркировку: ФИПа-I-2,0-0,6. В маркировке: «ФИ» – фильтр ионообменный, «Па» – параллельно-точный, «I» – 1-й ступени, «2,0» – диаметр 2 м, «0,6» – максимальное рабочее давление 0.6 МПа. Противоточные фильтры имеют аналогичную маркировку – ФИПр, фильтры смешанного действия с выносной регенерацией – ФСДНр, с внутренней регенерацией – ФСДВр. Конструкция ионообменного фильтра представлена на рис. 4.32, технические характеристики фильтров ФИПа – в приложении 28. Выбор схемы ионообменной очистки производится в зависимости от назначения установки, состава и расхода сточных вод, а также требований к качеству очищенной воды. Очистка воды от катионов слабых оснований и анионов слабых кислот при малом содержании ионов щелочных металлов и ионов аммония производится по одноступенчатой схеме последовательным фильтрованием через катионит в Н-форме и слабоосновный анионит в ОН-форме. При наличии в очищаемой воде окислителей (хромат- и бихроматионов) в качестве анионитовой загрузки следует выбирать слабоосновные материалы АН-18-10П, АН-251 или сильноосновный анионит АВ-17, стойкие к окислительному воздействию указанных ионов.

Для более глубокой очистки воды от катионов и (или) анионов применяют двухступенчатые схемы, на первой ступени которых используются слабокислотные катиониты (слабоосновные аниониты), а на второй - сильнокислотные (сильноосновные). Такая последовательность использования ионообменных материалов предотвращает быстрое исчерпание емкости сильнокислотных катионитов и сильноосновных анионитов. Для стабилизации показателя рН или глубокого обессоливания воды вместо анионитовых фильтров II ступени или после них устанавливают фильтры смешанного действия, загруженные сильнокислотными катионитами и сильноосновными анионитами. При очистке воды в фильтрах с плотным слоем загрузки содержание взвешенных веществ в ней не должно превышать 8 мг/л, величина ХПК обрабатываемой воды также должно быть не более 8 мг О2/л. При несоблюдении этих условий перед ионообменными установками следует устанавливать механические и сорбционные фильтры. Общее солесодержание очищаемой воды не должно превышать 3000 мг/л [1]. Объем загрузки ионитовых фильтров с плотным слоем определяют по формуле [1]:

где Q – производительность установки, м3/ч; Т – продолжительность работы установки, ч/сут.; Cвх и Свых – суммарная концентрация катионов или анионов в очищаемой воде, г-экв/м3; пр – число регенераций каждого фильтра в сутки; принимается в зависимости от конкретных условий, но не более двух; Ер – рабочая обменная емкость ионита по наименее сорбируемому иону, г-экв/м3, вычисляемая по формуле:

где Еп – полная обменная емкость ионита, определяемая по паспортным данным или экспериментально, г-экв/м3; α – коэффициент, учитывающий неполноту регенерации и принимаемый равным 0.8÷0.9; ki – коэффициент, учитывающий тип ионита, равный 0.5 для катионитов и 0.8 для анионитов; qов = 2.5÷4 – удельный расход воды на отмывку загрузки после регенерации, м3/м3; Сов – суммарная концентрация катионов (анионов) в отмывочной воде. Площадь сечения катионитовых фильтров определяют по одной из формул:

где Нк – высота загрузки в одном фильтре, м; vф – скорость фильтрации, м/ч, принимаемая для фильтров первой ступени в зависимости от содержания катионов: – при Свх < 5 мг-экв/л – vф = 20 м/ч; – при Свх = 5÷15 мг-экв/л – vф = 15 м/ч; – при Свх = 15÷20 мг-экв/л – vф = 10 м/ч; – при Свх > 20 мг-экв/л – vф = 5 м/ч. Число рабочих катионитовых фильтров первой ступени должно быть не менее двух, резервных – один. Потери напора в катионитовых фильтрах можно принимать в соответствии с табл. 4.9. Площадь сечения анионитовых фильтров первой ступени определяется по формуле:

где tф – продолжительность работы фильтра между регенерациями, ч, определяемая по формуле:

где t 1 – продолжительность взрыхления ионита, принимаемая в пределах 0.08÷0.25 ч; t 2 – продолжительность пропускания регенерирующего раствора, определяемая исходя из количества регенерирующего раствора и скорости его пропускания; t 3 – продолжительность отмывки ионита после регенерации, определяемая исходя из количества промывочной воды и скорости воды при отмывке. Интенсивность подачи воды на взрыхление загрузки составляет 3÷4 л/(с · м2). Скорость пропускания регенерирующего раствора для катионитовых фильтров – не более 2 м/ч, анионитовых фильтров первой ступени – 1.5÷2 м/ч, второй ступени – 1÷1.5 м/ч. Скорость движения воды при промывке загрузки для катионитовых фильтров составляет 6÷8 м/ч, анионитовых фильтров – 5÷6 м/ч.

Таблица 4.10 Потери напора в катионитовых фильтрах

Для взрыхления используют последние фракции воды от отмывки ионита. Количество взрыхляющей воды, м3:

где qвз – интенсивность взрыхления, л/(с · м2). t 1 – продолжительность взрыхления, с. Регенерация сильнокислотных катионитов производится 7÷10 % растворами серной или соляной кислоты, слабокислотные – 2÷8 % растворами хлорида или карбоната натрия. Сильноосновные аниониты регенерируются 2÷6 % растворами гидроксидов натрия или калия, слабоосновные – 2÷4 % растворами гидроксидов натрия и аммония или хлорида натрия, карбоната и гидрокарбоната натрия. Расход реагента (в виде товарного продукта) на регенерацию фильтра в одном фильтроцикле, кг, вычисляется по формуле:

где qp – удельный расход реагента, г-экв на 1 г-экв сорбированных ионов, принимаемый равным 2.5 для катионитовых фильтров, 2.5÷3 для анионитовых фильтров первой ступени, 7÷8 для анионитовых фильтров второй ступени; Mэ – эквивалентная масса реагента; В – содержание реагента в товарном продукте, %.

Объем регенерирующего раствора, м3:

где П – концентрация реагента в растворе, %; ρв = 1000 кг/м3 – плотность воды.

Продолжительность регенерации, ч:

где vp – скорость пропускания регенерирующего раствора, м/ч.

Объем отмывочной воды, м3:

Первая половина объема отмывочной воды сбрасывается в бак для приготовления регенерирующего раствора, вторая половина – в бак воды для взрыхления ионита. Продолжительность отмывки, ч:

где vов – скорость движения воды при отмывке, м/ч. Продолжительность рабочего цикла, сут, включающего фильтрацию и регенерацию, может быть определена по выражению:

Несмотря на относительную простоту конструкции и технологической схемы, фильтрование через плотный слой ионита имеет определенные недостатки: неполное использование ионообменной емкости (30÷90 %) и повышенный расход реагента по сравнению со стехиометрическим. Недостатком таких фильтров следует также считать необходимость отключения их на регенерацию [10].

Аппараты непрерывного действия позволяют осуществлять безостановочную ионообменную очистку воды и более полно использовать емкость ионообменных материалов. На рис. 4.33 приведена схема аппарата непрерывного действия, выполненного в виде колонны со взвешенным слоем ионита. Колонна имеет форму усеченного конуса, внутри которого находится второй конус, где происходят процессы регенерации и отмывки ионита. Сточная вода подается в нижнюю часть колонны 8 при помощи распределительной системы. Пройдя через псевдоожиженный слой ионита, вода выводится из верхней части колоны по трубопроводу 10. Отработанный ионит осаждается в нижней части колонны, откуда забирается при помощи эрлифта или эжектора и по трубопроводу направляется в верхнюю часть колонны и подается во внутренний конус 6. Во внутреннем конусе для вовлечения в него ионита скорость движения воды уменьшается при помощи конического регулятора 4. Регенерирующий раствор подается в нижнюю часть внутреннего полого конуса, а отводится из верхней его части. Ионит, двигаясь во внутреннем конусе, сначала подвергается регенерации, а затем отмывке и переходит в рабочую зону колонны. Поскольку ионообменная технология предусматривает использование кислотных и щелочных реагентов, аппараты, трубопроводы и арматура установок ионообменной очистки и обессоливания сточных вод должны изготавливаться в антикоррозионном исполнении. Существенными недостатками ионообменной очистки являются высокая стоимость реагентов, а также значительная экологическая опасность регенерирующих растворов. Для снижения стоимости ионообменной очистки и уменьшения количества регенерирующих растворов предлагается использование сырья и вспомогательных материалов с последующим вовлечением отработанных регенерирующих растворов в основное производство для получения товарного продукта, использование в качестве регенерирующих растворов отходов производства – промывных щелочных и кислых вод. Нормативными документами [1] предусмотрено многократное использование регенерирующих растворов. При этом отработанные растворы (элюаты) при отборе делятся на 2÷3 фракции. Фракции с наибольшими концентрациями извлекаемых компонентов направляются на обезвреживание и утилизацию, а с наименьшим – на повторное использование. Для обезвреживания элюатов может применяться химическое осаждение кислых растворов щелочами. Образующиеся нерастворимые соединения гидроксидов и солей металлов после промывки и сушки могут быть использованы в качестве сырья. Растворы аммонийных солей, образующихся при регенерации слабоосновных анионитов, при невозможности непосредственной утилизации подвергают отгонке водяным паром. Получающийся при этом аммиак вновь может быть использованием в качестве реагента. Обезвреживание щелочных элюатов, содержащих большое количество органических красителей, подвергают окислению хлором или озоном с одновременным УФ-облучением. Это позволяет снизить ХПК отработанных реагентов на 99 %, обесцветить его и восстановить регенерат. Обезвреживание отработанных регенерирующих растворов можно также осуществлять методами прямого электролиза, электродиализа, вымораживания и дистилляции [1].

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 4161; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.105.184 (0.011 с.) |

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

,

,

.

.