Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механическая очистка сточных водСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Наиболее широко распространенным видом загрязнителей сточных вод являются нерастворимые примеси или, как их часто называют, взвешенные вещества. Этот вид загрязнений характерен для поверхностных и бытовых сточных вод, а также для подавляющего большинства производственных стоков. Частицы веществ, диаметр которых больше 10 мкм не могут удерживаться во взвешенном состоянии длительное время, так как под действием сил гравитации они осаждаются или всплывают. Данные свойства нерастворимых примесей лежат в основе методов механической очистки сточных вод. Для выделения грубодисперсных примесей из воды широкое распространение получили три метода: процеживание, разделение в поле гравитационных сил и разделение в поле центробежных сил. Первый метод реализуется в решетках и ситах, второй – в песколовках и отстойниках, третий – гидроциклонах и центрифугах. Механическая очистка сточных вод применяется преимущественно на предварительном этапе технологической цепи водоочистки. Ее главной задачей является подготовка воды к физико-химической или биологической очистке.

Решетки

Решетки устанавливают перед сооружениями для очистки сточных вод. Они служат для улавливания из воды крупных загрязнений (мусора) и выполняют, как правило, роль защитных сооружений. Решетки необходимо использовать при очистке поверхностных и бытовых стоков. В отдельных случаях их применяют и для очистки производственных сточных вод при наличии в них грубых и волокнистых загрязнений (например, при очистке сточных вод текстильных и кожевенных фабрик). Решетки подразделяются на подвижные, неподвижные и решетки-дробилки. Наиболее широко распространены неподвижные решетки, представляющие собой металлические рамы с параллельно установленными стержнями, поставленные вертикально или наклонно на пути движения сточных вод. Угол наклона решеток к горизонту составляет от 45 до 90º (чаще 60÷70º). Очистка решеток от задержанных загрязнений может производиться вручную, если объем мусора не превышает 100 л/сут., и механическими устройствами – граблями, – в противном случае. Размещают решетки в специальных камерах, ширина которых больше ширины подводящего и отводящего каналов. Расчетная схема камеры решетки показана на рис. 3.1.

Длины расширения l 1 и сужения l 2 подводящего и отводящего каналов камеры решетки определяются по формуле:

где Вр и В – ширина решетки и подводящего канала соответственно, м; φ = 20º – угол расширения канала. Ширина прозоров решетки (расстояние между стержнями) обычно составляет не более 16 мм, скорость движения воды в прозорах – не более 1 м/с во избежание продавливания мусора. Число прозоров решетки находят из соотношения:

где Qp – расчетный расход воды через решетку, м3/с; kЗ = 1.05÷1.1 – коэффициент запаса, учитывающий стеснение проходного сечения решетки граблями; b – ширина прозоров между стержнями, м; h 1 – глубина воды в камере перед решеткой, м; vp – скорость воды в прозорах решетки, м/с. Общая ширина решеток:

где s – толщина стержней решетки, обычно равна 8÷10 мм.

Потери напора в решетке могут быть определены по формуле:

где k = 2÷3 – коэффициент, учитывающий засорение решетки; ζ – коэффициент местного сопротивления решетки, зависящий от формы стержней:

где α – угол наклона решетки к горизонту, град.; β – коэффициент, зависящий от формы поперечного сечения стержней: 2.42 – для прямоугольных стержней; 1.83 – для полукруглых; 1.79 – для круглых.

В отечественной практике получили распространение механизированные решетки марок МГТ, РМВ 600/800, РММВ-1000 и ряд других. Конструкция и схема установки решетки МГТ показана на рис. 3.2. Технические характеристики некоторых видов решеток указаны в приложении 3. Площадка для сбора и сортировки мусора устанавливается непосредственно у корпуса решетки. Извлеченные из решетки отбросы поступают на сортировочную площадку, где из них удаляют стойкие к разрушению элементы (металл, камни и т. п.). Далее отбросы вручную или с помощью ленточного конвейера подаются в загрузочный бункер дробилки, где происходит их измельчение. Измельченный мусор в зависимости от его ценности сбрасывается в поток за решеткой или направляется в цех утилизации. В первом случае происходит некоторое увеличение содержания взвешенных веществ в воде. Допускается собирать отбросы с решеток в специальные контейнеры с герметичными крышками и вывозить в места обработки твердых бытовых и промышленных отходов. Для измельчения выделяемого на решетках мусора применяют молотковые дробилки марки Д. Загружаемые в бункер загрязнения поступают на вращающийся ротор и попадают между молотком и гребенкой. Измельченный мусор вымывается через отверстия дробилки водой, поступающей через верхний штуцер. В санитарном и эксплуатационном отношении более предпочтительны комбинированные решетки-дробилки, которые измельчают мусор до размера не более 10 мм, не извлекая его из воды. Принцип действия решетки-дробилки РД (рис. 3.3) заключается в следующем. Сточная вода по подводящему каналу поступает во вращающийся барабан. Задержанные на решетке отбросы при взаимодействии режущих пластин и резцов измельчаются и отводятся из решетки-дробилки. В результате процесс грубой механической очистки сточных вод полностью механизируется. Решетки-дробилки диаметром 100 и 200 мм устанавливаются непосредственно на подводящем трубопроводе, а решетки-дробилки диаметром 400, 600 и 900 мм – на открытом подводящем канале. Технические характеристики некоторых дробилок и решеток-дробилок указаны в приложении 4. При проектировании решеток количество уловленных загрязнений принимается равным 8 л/(чел.· год), плотность загрязнений – 750 кг/м3.

Песколовки

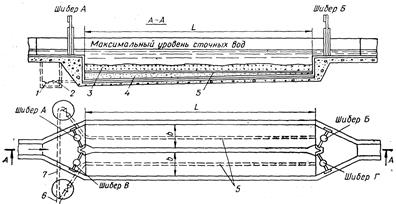

Песколовки предназначены для выделения из сточных вод минеральных грубодисперсных примесей (песка, окалины, известняка, гипса и т. п.) с гидравлической крупностью не менее 11 мм/с. В системе очистных сооружений песколовки устанавливают перед отстойниками для снижения нагрузки и улучшения режима их работы, а также после смесителей-нейтрализаторов сернокислых стоков для удаления грубодисперсных загрязнений известкового молока и крупных кристаллов гипса. Наряду с частицами минерального происхождения в песколовках выделяются и органические вещества, гидравлическая крупность которых близка к гидравлической крупности песка. Песколовки следует предусматривать при расходах сточных вод свыше 100 м3/сут. Количество рабочих песколовок или секций песколовок должно быть не менее двух. В зависимости от направления и характера движения воды песколовки можно разделить следующим образом: 1) аппараты с прямолинейным движением воды: – горизонтальные; – вертикальные; 2) аппараты с круговым движением воды: – горизонтальные с круговым движением воды; – тангенциальные; – аэрируемые. Горизонтальные и аэрируемые песколовки применяют при расходах более 10000 м3/сут., горизонтальные с круговым движением воды – до 70000 м3/сут., тангенциальные – до 50000 м3/сут. Вертикальные песколовки отличаются неустойчивостью работы, поэтому использование их требует соответствующего обоснования. Горизонтальные песколовки (рис. 3.4) представляют собой прямоугольные в плане резервуары из железобетона. Отделение взвешенных частиц в таких аппаратах происходит под действием силы тяжести при горизонтальном прямолинейном движении воды. Длина горизонтальной песколовки, м, определяется по формуле:

где ks – коэффициент, учитывающий влияние турбулентности на скорость осаждения частиц; Нр – расчетная глубина песколовки (глубина проточной части), м; v – скорость движения воды в песколовке, м/с; u 0 – гидравлическая крупность песка, мм/с. Расчетные параметры в формуле (3.6) принимаются по табл. 3.1 и 3.2 для различных типов песколовок [1]. Площадь поверхности песколовки, м2:

где N – количество параллельно работающих песколовок.

Ширина песколовки, м:

Продолжительность пребывания сточных вод в песколовке при максимальном притоке должна составлять не менее 30 с.

Таблица 3.1

Песок, выпадающий в песколовке, сгребается в расположенный в передней части аппарата песковый приямок, откуда удаляется с помощью гидроэлеваторов, шнековых транспортеров или песковых насосов. Удаление задержанного песка из песколовок может производиться вручную при суточном объеме его до 0.1 м3. Технические характеристики горизонтальных песколовок указаны в приложении 5. Песколовки с круговым движением воды (рис. 3.5) имеют кольцевой желоб, при движении по которому из сточных вод выделяются взвешенные вещества. Расчет таких песколовок производится по формулам 3.6÷3.8. Диаметр песколовки по оси проточной части определяется по выражению:

Таблица 3.2

Существенным преимуществом песколовок с круговым движением воды является отсутствие механизмов для перемещения песка в бункер. Основные характеристики горизонтальных песколовок с круговым движением воды представлены в приложении 6. Особенностью тангенциальных песколовок (рис. 3.6) малая глубина проточной части и подвод воды, осуществляемый по касательной (тангенциально). Данный способ подачи воды в аппарат вызывает вращательное ее движение, что положительно сказывается на работе песколовки. Во-первых, вращательное движение поддерживает органические примеси во взвешенном состоянии, исключает выпадение их в осадок и последующее загнивание. Во-вторых, дополнительное влияние центробежных сил способствует более эффективному отделению песка из сточных вод. Площадь зеркала тангенциальной песколовки, м2, можно определить по следующим формулам:

где q – нагрузка на зеркало песколовки по воде, принимаемая в пределах от 70 до 140 м3/(м2 · ч).

При расчете тангенциальных песколовок следует принимать глубину, равной половине диаметра сооружения, расчетный диаметр песка – 0.2÷0.25 мм.

Аэрируемые песколовки (рис. 3.7) выполняются в виде горизонтальных резервуаров, имеющих прямоугольную форму в плане. Вдоль одной из продольных стен сооружения на глубине 0.7 рабочей устанавливают аэраторы из дырчатых труб над лотком для сбора песка. При подаче воздуха в аэраторы движение потока воды в песколовке приобретает вращательно-поступательный характер, причем скорость поступательного движения воды составляет 0.08÷0.12 м/с, а вращательного – 0.25÷0.3 (до 0.5) м/с. По сравнению с тангенциальными вращательное движение воды в аэрируемых песколовках более интенсивно и может регулироваться путем изменения степени аэрации. Положительным эффектом аэрации является то, что она способствует отмывке песка от органических примесей. При этом увеличивается содержание минеральных частиц в осадке (зольность осадка). Расчет аэрируемых песколовок проводят по формулам 3.6÷3.8. При расчетных параметрах, не указанных в табл. 3.1, коэффициент k определяется по формуле:

где α = В/Н.

При проектировании аэрируемых песколовок расход воздуха на аэрацию принимают равным от 3 до 5 м3/ч на 1 м2 площади поверхности песколовки, поперечный уклон дна к песковому лотку – 0.2÷0.4, впуск воды – совпадающий с направлением вращения воды в песколовке, выпуск – затопленный. Основные характеристики типовых аэрируемых песколовок представлены в приложении 7. Для перемещения выпавшего осадка в бункер (приямок) аэрируемых песколовок обычно применяются скребки цепного или тележечного типа. Скребки сложны по конструкции и ненадежны в эксплуатации, поэтому наиболее предпочтительным является перемещение песка в приямок при помощи системы гидросмыва. Эта система представляет собой смывной трубопровод со специальными насадками (спрысками), расположенный в песковом лотке.

Расход производственной воды для смыва песка qh, м3/с, необходимо определять по формуле:

где v – восходящая скорость смывной воды в лотке, принимаемая равной 0.0065 м/с; b – ширина пескового лотка, равная 0.5 м; l – длина пескового лотка, равная длине песколовки за вычетом длины пескового приямка, м. При расчете песколовок количество песка, удаляемого из бытовых сточных вод, принимают равным 0.02 л/(чел. · сут) для горизонтальных и тангенциальных песколовок и 0.03 л/(чел. · сут) для аэрируемых. Влажность песка – 60 %, плотность – 1500 кг/м3. Количество грубодисперсных примесей, выделяемых в песколовках из производственных сточных вод, зависит от вида производства и технологического процесса. Объем пескового приямка определяют из условия хранения выпавшего осадка не более двух суток (до 9 суток при отсутствии органических примесей в осадке [18]), угол наклона стенок приямка к горизонту – не менее 60º. Для сушки извлекаемого из сточных вод песка на очистных сооружениях предусматривают площадки с ограждающими валиками высотой 1÷2 м. Нагрузку на площадки следует принимать не более 3 м3/м2 в год при условии периодического вывоза подсушенного песка в течение года. Допускается применять накопители со слоем напуска песка до 3 м в год. Удаляемую с песковых площадок воду направляют в начало очистных сооружений. Для отмывки и обезвоживания песка часто используют бункеры, приспособленные для последующей погрузки песка в мобильный транспорт. Вместимость бункеров должна рассчитываться на 1.5÷5 – суточное хранение песка. Для повышения эффективности отмывки песка следует применять бункеры в сочетании с напорными гидроциклонами диаметром 300 мм и напором пульпы перед гидроциклоном 0.2 МПа. Дренажная вода из песковых бункеров должна возвращаться в канал перед песколовками. В зависимости от климатических условий бункеры следует размещать в отапливаемом здании или предусматривать их обогрев.

Отстойники

Отстойники применяют для улавливания из сточных вод мелкодисперсных нерастворимых примесей. Эти устройства подразделяются на контактные (периодического действия) и проточные (непрерывного действия). В практике водоочистки используются, в основном, отстойники непрерывного действия. По направлению движения сточных вод в сооружении отстойники подразделяются на два основных типа: горизонтальные и вертикальные. Широко распространенные в практике радиальные отстойники являются разновидностью горизонтальных. В ряде случаев применяются осветлители со взвешенным слоем осадка, в которых сточные воды проходят снизу вверх через слой ранее выпавшего шлама. Под действием восходящего потока происходит расширение слоя, но взвешенные частицы не выносятся из аппарата, в результате чего достигается более высокая степень очистки, чем в обычных отстойниках. В зависимости от назначения в технологической схеме водоочистки отстойники подразделяются на первичные и вторичные. Первые служат для предварительного осветления сточных вод, поступающих на биологическую или физико-химическую очистку, а вторые – для осветления сточных вод, прошедших биологическую или физико-химическую очистку. Выбор типа и числа отстойников при проектировании должен производиться на основе их технико-экономического сравнения. В самом общем случае, вертикальные отстойники целесообразно применять при производительности очистных сооружений до 20000 м3/сут, горизонтальные - более 15000 м3/сут., радиальные – более 20000 м3/сут. В большинстве случаев эффективность отстойников составляет 40÷60 %, осветлителей – до 70 % при продолжительности отстаивания 1÷1.5 ч. В соответствии с [1] число первичных отстойников в составе очистных сооружений должно быть не менее двух, а вторичных – не менее трех. При минимальном количестве отстойников их объем следует увеличить на 20÷30 % по сравнению с расчетным. Расчет отстойников, кроме вторичных после биологической очистки, производят по кинетике выпадения взвешенных веществ с учетом необходимого эффекта осветления. Условную гидравлическую крупность определяют в результате проведения лабораторных анализов воды в цилиндрах-отстойниках при статическом отстаивании воды. По этим анализам строят кривые кинетики осветления воды Э = f(t) для двух высот столба воды в цилиндрах (h1 ≥ 200 мм, h2 – h1 ≥ 200 мм) и вычисляют коэффициент пропорциональности по формуле:

где t 1 и t 2 – продолжительность отстаивания воды, при которой достигается требуемый эффект осветления в цилиндрах с высотой столба воды h 1 и h 2 соответственно. Условная гидравлическая крупность (мм/с), соответствующая заданному эффекту осветления в цилиндре-отстойнике с высотой столба воды, равной высоте проектируемого отстойника Нр, может быть найдена по соотношению:

где t – продолжительность отстаивания, соответствующая заданному эффекту осветления, с; k – коэффициент использования объема отстойника; Нр – глубина проточной части отстойника, м. В тех случаях, когда расчетная температура сточных вод в производственных условиях отличается от температуры воды, при которой определялась кинетика отстаивания (обычно 20 ºС), гидравлическую крупность пересчитывают по выражению:

где μл и μ р – динамическая вязкость воды соответственно в лабораторных и рабочих условиях.

Таблица 3.3

Таблица 3.4

Таблица 3.5

Продолжительность отстаивания воды в цилиндрах с высотой столба h = 500 мм в зависимости от эффекта ее осветления для различных видов сточных вод может определяться по табл. 3.3÷3.5. Показатель степени п для городских стоков может быть определен по графикам на рис. 3.8.

В связи с тем, что принцип действия отстойников и песколовок одинаков, конструкции и расчет их имеют много схожего.

Горизонтальные отстойники

Горизонтальные отстойники (рис. 3.9) имеют прямоугольную в плане форму. В начале сооружений в 1–2 ряда расположены иловые приямки. Отстойники оборудованы скребковыми механизмами тележечного, ленточного или цепного типа, сдвигающими выпавший осадок к иловым приямкам. Из приямков осадок удаляется при помощи насосов, эрлифтов, гидроэлеваторов или под действием гидростатического давления воды. Конструкция впускных и выпускных устройств сточных вод должна обеспечивать равномерное распределение потока по сечению отстойника. Обычно впуск воды осуществляют по фронту отстойника через незатопленный водослив с установкой полупогружной перегородки в начале сооружения. Для отвода осветленной воды на противоположной стороне отстойника установлен водосборный лоток с устройством перед ним полупогружной перегородки, предназначенной для задержания всплывающих частиц.

Сложную схему течения воды в отстойнике (рис. 3.10) с расширением потока в начале сооружения и сужением в его конце можно представить в виде двух участков: рабочего с равномерным движением воды и глубиной Нр, в пределах которого происходит осветление воды, и нерабочего, где осветление воды практически не происходит. Длина рабочего участка может быть записана следующим образом:

где L – общая длина отстойника, м; k – коэффициент использования объема отстойника, зависящий от его типа и конструкции водораспределительных и водосборных устройств. Общая длина горизонтального отстойника может быть определена по следующей формуле:

где v – скорость движения сточных вод в аппарате, м/с; Hp – рабочая глубина отстойной части, м; k – коэффициент использования объема отстойника; w – величина турбулентной составляющей потока, определяемая по табл. 3.6.

Значения v, Hp и k для отстойников различных типов указаны в приложении 8.

Таблица 3.6 Зависимость турбулентной составляющей потока от скорости движения воды в отстойнике

Ширина секции горизонтального отстойника, м:

где N – количество параллельно работающих секций (отделений) отстойников. При проектировании горизонтальных отстойников высоту нейтрального слоя (расстояние по высоте между зоной накопления осадка и рабочей зоной отстаивания высотой Нр) принимают равной 0.3 м от днища на выходе из отстойника для первичных отстойников, для вторичных – 0.3 м от слоя ила. Высота слоя ила 0.3÷0.5 м. Угол наклона стенок илового приямка к горизонту – 50÷55º. Основные характеристики типовых горизонтальных отстойников приведены в приложении 9.

Вертикальные отстойники

Вертикальные отстойники, как правило, представляют собой круглые в плане резервуары диаметром 4÷9 м с коническим днищем, образующим бункер для накопления осадка. Различные типы вертикальных отстойников отличаются конструкцией впускных и выпускных устройств и соответственно производительностью. Наиболее распространенными являются отстойники с впуском воды через центральную трубу, снабженную в нижней части раструбом и отражательным щитом (рис. 3.11, а). Диаметр вертикального отстойника, м, в соответствии с [1] определяется по выражению:

где vmp – скорость движения воды в центральной трубе, принимаемая равной не более 30 мм/с. Поскольку в большинстве случаев скорость движения воды в центральной трубе vmp» u 0, выражение (3.20) можно записать в более простом виде:

Диаметр центральной впускной трубы, м:

Раструб в нижней части центральной трубы предназначен для уменьшения скорости потока воды на входе в зону отстаивания. Диаметр и высота раструба равны 1.35 диаметра центральной трубы. Под раструбом устанавливается отражательный щит конической формы, служащий для изменения направления движения входного потока и предотвращения размывания осадка. Диаметр отражательного щита – 1.3 диаметра раструба. Угол конусности отражательного щита – 146°. Величина зазора между нижней кромкой центральной трубы и поверхностью отражательного щита определяется по формуле:

где Dp – диаметр раструба, м; vЗ – скорость воды между раструбом и отражательным щитом, принимаемая не более 0.02 м/с для первичных и 0.015 м/с для вторичных отстойников. Высота нейтрального слоя между низом отражательного щита и уровнем осадка вертикальных отстойников принимается равной 0.3 м, угол наклона конического днища к горизонту – 50÷60°. Основные характеристики типовых вертикальных отстойников приведены в приложении 10. Вертикальные отстойники с нисходяще-восходящим потоком и отстойники с периферийным впуском воды отличаются от предыдущих лишь конструкцией впускных и выпускных устройств, но имеют пропускную способность в 1.3÷1.5 раз выше за счет более эффективного использования рабочего объема сооружений. В отстойниках с нисходяще-восходящим потоком (рис. 3.11, б) устанавливается впускное устройство в виде кольцевой перегородки 6 с распределительным лотком на ее внутренней части. Лоток оборудован зубчатым водосливом и имеет переменное сечение, уменьшающееся по мере удаления от впуска. Осветленная вода отводится через кольцевой лоток, расположенный по периметру отстойника. Всплывающие вещества периодически удаляются через воронку 2, для чего периодически следует поднимать уровень воды в отстойнике. Отношение площадей нисходящей и восходящей части принимают равным 1:1. Высота полупогружной перегородки составляет ⅔ рабочей высоты проточной части отстойника, уровень верхней кромки перегородки – 0.3 м, но не выше стенки отстойника. Распределительный лоток отстойника имеет переменное сечение. Начальное сечение лотка рассчитывается на пропуск расчетного расхода со скоростью не менее 0.5 м/с, в конечном сечении скорость должна составлять не менее 0.1 м/с. Для равномерного распределения воды кромку водослива распределительного лотка выполняют в виде треугольных водосливов с шагом 0.5 м. Диаметр отстойников с нисходяще-восходящим потоком, м:

В вертикальном отстойнике с периферийным впускным устройством (рис. 3.12) сточная вода подается па водораспределительный лоток переменного поперечного сечения, расположенный по периметру отстойника и далее через водослив в кольцевую зону, образованную стенкой отстойника и струенаправляющей перегородкой. В нижней части кольцевой зоны находится отражательное кольцо, направляющее поток в зону отстаивания. Осветленная вода отводится через кольцевой водосборный лоток, в который вода поступает с двух сторон через зубчатый водослив. Всплывающие вещества удаляются через воронку, расположенную в кольцевой зоне. Диаметр отстойников с периферийным впуском воды принимается не более 10 м. Диаметр отстойника D и струенаправляющей перегородки d, м, определяют по формулам:

где v 0 – скорость входа воды в рабочую зону, принимаемая равной 5÷7 мм/с. Рабочая глубина отстойника составляет 8 b, заглубление струенаправляющей перегородки – 0.7 Нр, ширина отражательного кольца – 2 b. Радиус внутренней стенки кольцевого водосборного лотка равняется 0.5 R.

Радиальные отстойники

Радиальные отстойники (рис. 3.13) представляют собой круглые в плане резервуары. Устройства для впуска и сбора воды в этих сооружениях могут располагаться как в центре, так и по периферии сооружения. Выделение взвешенных частиц из воды происходит при горизонтальном ее движении от впускного устройства к сборному. Особенностью движения воды в радиальных отстойниках является переменная скорость ее течения, достигающая максимума в центре сооружения и минимума на периферии. Радиальные отстойники с периферийным впуском имеют аналогичную конструкцию, но турбулентность потока воды в них меньше, поскольку периферийное впускное устройство обеспечивает поступление сточной воды в зону отстаивания с малыми скоростями. Поэтому при одинаковой производительности такие сооружения имеют больший на 20÷30 % эффект очистки, а при одинаковой эффективности на 30÷60 % большую производительность. В первичных радиальных отстойниках осадок сдвигается илоскребами к расположенному в центре приямку, а во вторичных удаляется вращающимися илососами непосредственно из слоя ила под действием гидростатического давления. Частота вращения илоскребов и илососов составляет от 0.8 до 3 ч-1.

|

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

.

.

, мм/с

, мм/с

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

.

.

,

,

.

.

,

,  ,

,