Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сорбционная очистка сточных водСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Сорбция – это процесс поглощения вещества из окружающей среды твердым телом или жидкостью. Поглощающее тело называется сорбентом, а поглощаемое – сорбатом. Различают поглощение вещества всем объемом жидкого сорбента (абсорбция) и поверхностным слоем жидкого или твердого сорбента (адсорбция). Сорбция, сопровождающаяся химическим взаимодействием поглощаемого вещества и поглотителя, называется хемосорбцией. В практике водоочистки нашли применение адсорбционные методы. Сорбция представляет собой один из наиболее эффективных методов очистки сточных вод от растворенных органических соединений. При содержании в воде только неорганических соединений, а также низших одноатомных спиртов этот метод не применим [3]. Преимуществами данного метода являются возможность очистки сточных вод от многокомпонентных смесей, высокая эффективность, возможность извлечения из сточных вод ценных компонентов с последующей их утилизацией. Сорбцию следует применять в тех случаях, когда необходима глубокая очистка сточных вод, например, при сбросе их в водоем на особо охраняемых участках или использовании очищенной воды в системах оборотного водоснабжения. В качестве сорбентов применяют различные природные и искусственные материалы, обладающие развитой пористой структурой: торф, опилки, золу, коксовую мелочь, силикагели, алюмогели, активные глины и т. п. Наиболее эффективными сорбентами являются активированные угли различных марок, пористость которых составляет 60÷75 %, удельная площадь поверхности 400÷900 м2/г. Адсорбционные свойства углей в значительной степени зависят от структуры пор, их величины и распределения по размерам. Поры по размерам разделяются на три вида: макропоры размером 0.1÷2 мкм, переходные поры размером 0.004÷0.1 мкм и микропоры размером менее 0.004 мкм. Сорбционная активность сорбентов определяется, в основном, микропористой структурой. Активность сорбента характеризуется количеством поглощаемого вещества единицей массы или объема сорбента – кг/кг, кг/м3. Другими важными характеристиками сорбентов являются размер зерна, насыпная и кажущаяся плотность, механическая прочность на истирание, цена. Основные характеристики некоторых марок активированных углей приведены в приложении 25. Процесс сорбции может осуществляться в статических условиях, когда частица жидкости не перемещается относительно частицы сорбента, т. е. движется вместе с ней (аппараты с перемешивающими устройствами), а также в динамических условиях, при которых частица жидкости перемещается относительно частиц сорбента (аппараты с неподвижным или псевдоожиженным слоем). В соответствии с этим различают статическую и динамическую сорбционные емкости. В промышленных адсорберах динамическая емкость составляет 45÷90 % от статической [3]. Основным критерием оценки адсорбционных свойств поглощающего материала является изотерма сорбции (рис. 4.27), представляющая собой зависимость сорбционной способности (активности) сорбента от концентрации сорбируемого вещества в водном растворе в статических условиях при постоянной температуре а = f (C).

Изотерма адсорбции в общем виде описывается уравнением Ленгмюра:

где а* – концентрации примесей в сорбенте равновесная с концентрацией их в растворе С*, кг/м3; амакс – предельная величина сорбции, кг/кг; К – константа, зависящая от типа сорбента и извлекаемого вещества, кг/м3. При рассмотрении изотерм адсорбции различают три области: I – с крутым восхождением кривой, II – переходную область и III – область насыщения. Первая область соответствует сильно разбавленным растворам, в которой изотерма имеет вид близкий к прямой линии. В этой области, называемой областью Генри, изотерма адсорбции описывается уравнением а* = Г · С*, где Г – коэффициент пропорциональности. В переходной области изотерма адсорбции хорошо описывается уравнением Фрейндлиха: а* = К · С п, где К и п – константы. В области насыщения изотерма имеет вид прямой линии, соответствующей уравнению а* = К. Константы изотерм Ленгмюра при очистке сточных вод от некоторых загрязнений представлены в табл. 4.8 [4].

Таблица 4.8

Константы изотермы Фрейндлиха при сорбции для некоторых веществ приведены в таблице 4.9 [8].

Таблица 4.9

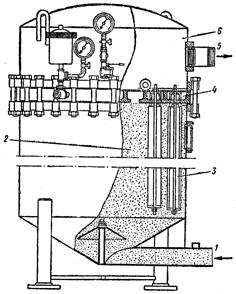

Установки для очистки сточных вод активированными углями включают в себя комплекс оборудования и его обвязки, обеспечивающий в общем случае следующие технологические операции: – подачу сточных вод в адсорбер; – контакт сточных вод с адсорбентом в аппарате; – отделение очищенной воды от адсорбента и вывод ее из аппарата; – отработанного адсорбента из аппарата с его дальнейшей утилизацией или регенерацией; – загрузку в аппарат свежего сорбента. Выбор конструкции адсорбера определяется маркой и дисперсным составом сорбента, принимаемыми в зависимости от вида и концентрации извлекаемого компонента, стоимости сорбента и возможности его регенерации. В зависимости от дисперсного состава адсорбента принципиальные конструкции адсорберов можно разделить на следующие типы [6]: 1) аппараты с неподвижной или движущейся загрузкой, через которую вода фильтруется нисходящим или восходящим потоком со скоростью до 20 м/ч; применимые фракции сорбента – 0.8÷5 мм. Наиболее распространенные аппараты, которые могут применяться для очистки любых объемов сточных вод с различными концентрациями и составом примесей; 2) аппараты с псевдоожиженной загрузкой, расширение слоя которой восходящим потоком воды со скоростью 10÷40 м/ч составляет не менее 50 %; применяемые фракции сорбента – 0.25÷2.5 мм. Адсорберы данного типа наиболее целесообразно применять для очистки небольших объемов хорошо сорбируемых примесей (рис. 4.29); 3) адсорберы-смесители с размером применяемой фракции 0.05÷0.5 мм. Эффективны для очистки небольших объемов высококонцентрированных сточных вод (рис. 4.30); 4) патронные адсорберы с фильтрованием воды через слой сорбента толщиной 0.5÷2 см со скоростью 1÷12 м/ч; применяемые фракции – 0.02÷0.1 мм. Применяются для глубокой доочистки небольших объемов стоков с низкой (5÷10 мг/л) концентрацией примесей (рис. 4.31). Адсорберы с неподвижной загрузкой выполняются в виде металлических колонн или бетонных резервуаров. Поскольку промышленное изготовление таких аппаратов ограничено, допускается применение для обработки любых сточных вод угольных фильтров (рис. 4.28), предназначенных для очистки конденсата от нефтепродуктов на ТЭЦ при условии предварительного удаления из воды грубодисперсных примесей. Фильтры представляют собой однокамерные цилиндрические аппараты из листовой стали с приваренными эллиптическими штампованными днищами. К нижнему днищу приварены три опоры для установки фильтра на фундамент. В верхней и нижней части аппарата расположены патрубки для подвода и отвода сточной воды. Снаружи к патрубкам присоединены подводящий и отводящий трубопроводы, а внутри – распределительные устройства, состоящие из радиально расположенных перфорированных труб. Корпус фильтра оборудован двумя люками для осмотра и ремонта внутренних устройств, а также штуцером для гидравлической выгрузки отработанного угля. Высота слоя угольной загрузки фильтра – 2.5 м.

Корпус и трубопроводы фильтров изготавливаются из углеродистой стали, их внутренние поверхности защищаются коррозионностойкими покрытиями, распределительные устройства выполняются из нержавеющей стали или полимеров. В комплект поставки входят корпус фильтра с распределительными устройствами, трубопроводы и арматура, пробоотборное устройство, манометры. Характеристики сорбционных угольных фильтров марки ФС приведены в приложении 26 [11]. При отсутствии угольных фильтров в качестве адсорберов может использоваться промышленное оборудование, предназначенное для фильтрации воды через другие виды загрузки, например, песчаные или ионообменные фильтры [6]. Для расчета адсорберов необходимы следующие исходные данные: расход сточных вод, начальная и конечная концентрация примесей, Изотерма адсорбции, скорость фильтрования, ориентировочная продолжительность работы установки до проскока примесей, степень отработки, кажущаяся и насыпная плотность сорбента. Часто сточные воды представляют многокомпонентные растворы, точный состав которых неизвестен. В этом случае при расчете адсорберов могут использоваться комплексные показатели качества воды, такие как БПК, ХПК, органический углерод и др. При расчете адсорберов с плотным слоем загрузки концентрация взвешенных веществ в воде, подаваемой не очистку не должна превышать 5 мг/л [1]. В случае очистки многокомпонентных сточных вод расчет производится в следующей последовательности [1, 6]. Определяется площадь сечения загрузки адсорбционной установки:

где Qp – расход сточных вод, м3/ч; М – скорость фильтрования, м/ч.

Количество параллельно работающих адсорберов:

где f 1 – площадь сечения одного фильтра, м2. При выключении одного из параллельно работающих фильтров скорость фильтрации в остальных не должна повышаться более чем на 20 %. Количество последовательно работающих фильтров:

где Над – высота сорбционной загрузки одного фильтра, м, принимаемая конструктивно; Ноб = Н 1 + Н 2 + Н 3, где Н 1 – высота сорбционного слоя, м, в котором за период tад адсорбционная емкость сорбента исчерпывается до степени k. Рассчитывается по формуле:

где ρнас – насыпная плотность сорбента, кг/м3; D min – минимальная доза активного угля, г/л, выгружаемого из адсорбера при коэффициенте исчерпания емкости k, определяемая по формуле:

где Свх и Свых – концентрация примесей в исходной и очищенной воде, мг/л; k – степень исчерпания емкости сорбента, принимаемая равной 0.6÷0.8; a max – максимальная сорбционная емкость загрузки, мг/г, определяемая на основании изотерм сорбции. При начальной величине ХПК сточных вод до 100 мг/л можно использовать изотерму Генри:

При бóльших концентрациях обычно используют изотерму Фрейндлиха:

Н 2 – высота загрузки сорбционного слоя, обеспечивающая работу установки до концентрации Свх в течение времени tад, определяемая по формуле:

где D max – максимальная доза активного угля, г/л, определяемая по формуле:

где а min – минимальная емкость сорбента, мг/г. Н 3 – резервный слой сорбента, рассчитанный на продолжительность работы установки в течение времени перегрузки или регенерации слоя сорбента высотой Н 1, м. Высота резервного слоя Н 3 обычно принимается равной высоте Н 1. Ввиду того, что условия исчерпания емкости в динамических условиях отличаются от принятых для расчета статических условий, продолжительность работы установки до проскока необходимо уточнить по формуле:

где ε – пористость загрузки, вычисляемая по выражению:

где ρнас – насыпная плотность сорбента, кг/м3; учитывает объем пор как в самих зернах сорбента, так и пор между зернами сорбента при загрузке; ρкаж – кажущаяся плотность сорбента, кг/м3; учитывает только объем пор в зернах сорбента. Продолжительность работы одного адсорбера в последовательной цепи аппаратов при высоте слоя загрузки в нем Н 1 вычисляется по формуле:

При расчете адсорберов с плотным слоем загрузки потери напора в ней при крупности частиц 0.8÷5 мм принимают до 0.5 м на 1 м высоты слоя загрузки. Выгрузку активного угля из адсорбера предусматривают насосом, гидроэлеватором, эрлифтом и шнеком при относительном расширении загрузки на 20÷25 %, создаваемом восходящим потоком воды со скоростью 40÷45 м/ч. В напорных адсорберах допускается предусматривать выгрузку угля под давлением не менее 0.3 МПа. Адсорберы с псевдоожиженной загрузкой наиболее часто имеют форму цилиндрических колонн, выполненных из металла. Очищаемая сточная вода подается в нижнюю часть аппарата по трубчатой системе большого сопротивления. Сорбент дозируется во взвешенный слой в верхней камере и по системе переточных труб движется в нижнюю камеру, откуда отводится в уплотнитель. Уплотненный слой непрерывно выводится на регенерацию под гидростатическим давлением жидкости в аппарате или при помощи эрлифта. Вода из нижней камеры движется вверх, проходя через отверстия в поддерживающих решетках. Очищенная вода отводится из верхней камеры через кольцевой водосборный лоток или систему сборных труб. Содержание взвешенных веществ в сточных водах, поступающих в адсорберы с псевдоожиженным слоем, не должно превышать 1 г/л при гидравлической крупности частиц не более 0.3 мм/с. Взвешенные вещества, выносимые из аппаратов, и мелкие частицы сорбента удаляют после адсорбционных аппаратов. Сорбенты с кажущейся плотностью свыше 700 кг/м3 допускается дозировать в мокром или сухом виде, с меньшей плотностью – только в мокром виде. Высота камер, разделенных секционирующими решетками, составляет 0.5÷1.0 м. Решетки имеют круглую перфорацию диаметром 10÷20 мм суммарной площадью 10÷15% от площади сечения адсорбера. Оптимальное число секций – 3÷4. Достоинством таких аппаратов является более полное использование поглотительной емкости сорбента, недостатком – повышенное истирание зерен сорбента и унос их с очищаемой водой.

Установки с адсорберами-смесителями включают в себя емкости с перемешивающими устройствами, в которые подаются сорбент и очищаемая вода, а также аппараты для отделения воды от сорбента. Установки такого типа могут быть как периодического, так и непрерывного действия, причем последние получили большее распространение (рис. 4.29). Обычно процесс очистки протекает в несколько ступеней. На каждой ступени осуществляется перемешивание сорбента со сточной водой и реагентом, хлопьеобразование и отстаивание. Сточную воду из отстойника последней ступени необходимо пропускать через песчаный фильтр для задержания сорбента, который не отделился при отстаивании. При проектировании адсорберов-смесителей следует учитывать, что наиболее эффективны лопастные мешалки со следующими параметрами: диаметр мешалки dм = = 0.3÷0.8 диаметра адсорбера D, ширина лопасти мешалки В = (0.05÷0.4) dм, высота уровня жидкости в аппарате Н = (0.8÷1.3) D, расстояние между дном аппарата и нижним краем лопасти h = (0.2÷0.4) dм. Рекомендуемые параметры турбинных мешалок: dм = (0.15÷0.6) D, В = (0.1÷0.2) dм, Н = (0.8÷1.5) D, высота мешалки hм = (0.3÷0.8) dм. Оптимальные размеры лопастных пропеллерных мешалок: dм = (0.2÷0.5) D, шаг винта S = (1÷3) D, Н = (0.5÷1.0) D, hм = (0.3÷0.8) D.

В основу расчета адсорберов-смесителей положено уравнение материального баланса:

где т – расход сорбента, кг/ч; а* и С* – равновесные концентрации загрязнений в сорбенте, кг/кг, и очищаемой воде, кг/м3. Количество сорбента, необходимое для очистки сточных вод при одноступенчатой адсорбции:

Если адсорбция происходит в области Генри, то выражение (4.88) запишется следующим образом:

Концентрация примесей в очищенной воде при заданной дозе сорбента:

При работе сорбционных установок с адсорберами-смесителями, состоящими из п ступеней с последовательным вводом сорбента (рис. 4.29 а), концентрация примесей в воде на выходе из п- ой ступени:

Количество сорбента, вводимого на каждой ступени:

Количество ступеней при заданной степени очистки воды:

Применение многоступенчатых установок позволяет значительно сократить расход сорбента по сравнению с одноступенчатыми, хотя они имеют более высокую строительную стоимость и сложнее в эксплуатации. Еще более экономичное использование сорбента достигается на противоточных сорбционных установках (рис. 4.29, б). В них свежий сорбент в количестве т 1 вводится только один раз на последней ступени и затем перекачивается с каждой последующей ступени на предыдущую. При работе установок по противоточной схеме расчетные величины формул (4.89)÷(4.91) вычисляются по выражениям:

При расчете многоступенчатых установок при неизвестных значениях Сп, п и т два из трех параметров задаются, а третий определяется на их основании. Если очистка ведется не в области Генри, то коэффициент Г на каждой ступени не будет постоянным и использовать формулы (4.89)÷(4.92) в приведенном виде нельзя. В этом случае расчет должен вестись последовательно с вычислением а* и С* для каждой ступени. Сорбционная очистка воды в патронных фильтрах представляет собой процесс пропускания ее через слой тонкодисперсного активированного угля. Способ базируется на использовании в качестве адсорберов намывных фильтров (рис. 4.30). Технологическая схема с использованием патронных адсорберов включает в себя насколько последовательно установленных аппаратов, первый из которых загружен вспомогательным материалом (диатомитом, перлитом или др.) и служит для задержания взвешенных веществ. Патронные фильтры представляют собой адсорберы с развитой поверхностью фазового контакта за счет того, что сорбент располагается на значительной поверхности намывных фильтров. Патроны выполняются из витой проволоки и покрываются двойной капроновой сеткой. Угольный порошок с фракцией размером 30÷40 мкм намывается на патроны насосом в виде суспензии, приготавливаемой в специальном баке. Удаление (смыв) отработанного сорбента осуществляется обратным потоком воды. Суммарная площадь фильтрации 248 патронов в аппарате составляет 80 м2. Для восстановления поглотительной способности сорбентов могут применяться деструктивные методы, не предусматривающие утилизацию извлеченных из сточных вод компонентов, основанные на полном окислении адсорбированных примесей, и регенеративные, сопровождающиеся извлечением адсорбированных продуктов в пригодном для утилизации виде. К деструктивным методам восстановления поглотительной способности углей относятся [9]: 1. Термическая регенерация прокаливанием. Применяется преимущественно для регенерации углей, используемых для доочистки биологически очищенных городских сточных вод. Отработаннее сорбенты прокаливают при температуре 500÷1000 ºС без доступа воздуха. Длительность прокаливания в зависимости от типа регенерационных установок колеблется от 30 с до 1 ч. Гранулированные и дробленые угли прокаливают во вращающихся, многоподовых печах и в печах кипящего слоя. Потери таких углей при регенерации составляют 7÷10 %. Порошкообразные угли прокаливают в аппаратах непрямого нагрева, а также во вращающихся и трубчатых печах при транспортировании током горячих дымовых газов с температурой 950÷1000 ºС. Потери порошкообразных углей в печах непрямого нагрева – 5 %, при прокаливании в потоке дымовых газов – 15÷25 %. Сорбционная емкость углей при термической регенерации прокаливанием после 5 циклов адсорбция – регенерация снижается на 20÷25 %. 2. Термическая регенерация перегретым водяным паром. Производится в среде, содержащей не менее 60 % водяного пара и не более 0.2 % кислорода при температуре 700÷800 ºС в течение 10÷30 мин в печах кипящего слоя. Потери угля при регенерации в среднем составляют 7÷10 %. 3. Каталитическая регенерация нагретым воздухом. Данной обработке подвергаются сорбенты, в порах которых содержатся каталитически активные оксиды металлов. Осуществляется путем продувки через слой сорбента воздуха с температурой 250÷280 ºС в течение 1÷2 ч. Потери при регенерации составляют 1.5÷2 %. 4. Биологическая регенерация заключается в погружении отработанного сорбента в суспензию активного ила при непрерывной его аэрации. Поскольку в активированных углях постепенно накапливаются вещества, неспособные к биологической деструкции, их необходимо подвергать термической регенерации после нескольких циклов биологической регенерации. Регенеративные способы восстановления поглотительной способности сорбентов: 1. Отгонка адсорбированных веществ с водяным паром. Метод применим для десорбции малорастворимых веществ с низкой температурой кипения. Температура пара зависит от вида извлекаемых соединений и обычно лежит в интервале 105÷240 ºС. 2. Десорбция веществ потоком нагретого газа применяется для отгонки летучих продуктов, особенно веществ, хорошо растворимых в воде. Инертный газ (азот, углекислый газ) продувают через слой сорбента, после чего резко охлаждают. Сконденсированный продукт направляют на утилизацию, а охлажденный газ – на очистку в колонну с активированным углем. 3. Химическая регенерация применяется десорбции фенолов и органических кислот. Метод заключается в пропитке адсорбента 5%-ным раствором щелочи с последующей отмывкой горячей водой из расчета 1÷2 объема воды на 1 объем сорбента. Более подробную информацию о расчетах сорбционных установок можно получить в литературе [6, 8] и других источниках.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 2285; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.011 с.) |

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

,

.

.

,

,

.

.

.

.

.

.

.

.

.

.

.

.