Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Суть методов ионного обмена для очистки сточных водСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Гетерогенный ионный обмен, или ионообменная сорбция – процесс обмена между ионами, находящимися в растворе, и ионами, присутствующими на поверхности твердой фазы – ионита. При адсорбции электролитов преимущественно адсорбируются ионы одного знака, которые заменяются на эквивалентное количество ионов того же знака. Раствор остается при этом электронейтральным. Он взаимодействует с твердой фазой, обладающей свойствами обменивать ионы, содержащиеся в ней, на другие ионы, содержащиеся в растворе. Метод ионного обмена применяется для очистки сточных вод предприятий металлургической, химической, коксохимической, машиностроительной и др. отраслей промышленности. Ионный обмен используется в кожевенной, фармацевтической, гидролизной промышленности, а также для удаления солей из сахарных сиропов молока, вин. Иониты широко используются для снижения жесткости воды и её обессоливания, для выделения и разделения разнообразных органических и неорганических ионов. С помощью ионитов улавливают ионы ценных элементов из природных растворов и отработанных сточных вод. Применение этого метода для очистки производственных сточных вод позволяет извлекать и утилизировать ценные примеси (соединения мышьяка, фосфора, а также хром, цинк, свинец, медь, ртуть и др. металлы), ПАВ (поверхностно-активные вещества) и радиоактивные вещества, очищать сточную воду до предельно допустимых концентраций с последующим ее использованием в технологических процессах или системах оборотного водоснабжения. Ионный обмен делает возможным промышленное производство многих продуктов жизнедеятельности микроорганизмов (антибиотиков, аминокислот). По знаку заряда обменивающихся ионов иониты делят на катиониты и аниониты, проявляющие соответственно кислотные и основные свойства. Катиониты извлекают из растворов электролитов положительные ионы, аниониты – отрицательные. Если иониты обменивают и катионы, и анионы, их называют амфотерными. В качестве ионитов могут использоваться неорганические и органические материалы, способные к обмену ионов и практически нерастворимые в воде. Иониты подразделяются на природные и искусственные, или синтетические. Синтетические ионообменные материалы выпускаются в виде зернистых порошков, волокон и мембран. Мелкозернистые порошки имеют размер частиц 0,04-0,07 мм, крупнозернистые – 0,3-2,0 мм. Последние предназначены для работы в фильтрах со слоями значительной высоты 1-3 м, а порошкообразные мелкозернистые – со слоями высотой 3-10 мм. Размер частиц ионита влияет на перепад давления в фильтрах. С уменьшением размера частиц перепад давления в слое увеличивается. Следовательно, измельчение ионитов в процессе очистки нежелательно. Это приводит не только к росту сопротивления фильтра, но и к неравномерному распределению скоростей потока сточной воды по сечению фильтра. В результате столкновения зерен ионита друг с другом и о стенки аппаратуры происходит их истирание. Механически прочными принято считать иониты, степень истираемости которых не превышает 0,5 %. К неорганическим природным ионитам относят цеолиты, глинистые минералы, полевые шпаты, различные слюды. Катионообменные свойства обусловлены содержанием алюмосиликатов типа Nа2-Al2O3-nSiO2-mH2O. Ионообменными свойствами обладает также фторопатит [Ca5(PO4)]F и сидопатит [Са5(РО4)]ОН. К неорганическим синтетическим ионитам относят силикагели, пермутиты, трудно растворимые оксиды и гидроксиды некоторых металлов (например, алюминия, хрома циркония). Катионообменные свойства, например, силикагеля, обусловлены обменом ионов водорода гидроксидных групп на катионы металла, проявляющиеся в щелочной среде. Катионообменные свойства присущи и пермутитам, получаемым сплавлением соединений, содержащих алюминий и кремний. Органические природные иониты – это гуминовые кислоты почв и углей. Они проявляют слабокислотные свойства. Для усиления кислотных свойств и обменной емкости угли измельчают и сульфируют в избытке олеума. Сульфоугли являются дешевыми полиэлектролитами, содержащими сильно - и слабокислотные группы. К недостаткам таких электролитов следует отнести их малую химическую стойкость и механическую прочность зерен, а также небольшую обменную емкость, особенно в нейтральных средах. К органическим искусственным ионитам относят ионообменные смолы с развитой поверхностью. Синтетические ионообменные смолы представляют собой высокомолекулярные соединения, углеводородные радикалы которых образуют пространственную сетку с фиксированными на ней ионообменными функциональными группами. Практическое значение имеют неорганические природные, искусственные алюмосиликаты, гидроокиси и соли многовалентных металлов; применяются также иониты, полученные химической обработкой угля, целлюлозы и лигнина. Однако ведущая роль принадлежит синтетическим органическим ионитам – ионообменным смолам. Иониты получают методом сополимеризации и сополиконденсации с последующим сшиванием образующих цепей. Срок службы синтетических катионитов больше, чем анионитов. Это объясняется низкой стабильностью групп, которые в анионитах выполняют роль фиксированных ионов. Различают следующие виды ионитов: 1. Сильнокислотные катиониты, содержащие сульфогруппы (SO3H) и фосфорные группы [РО(ОН)2], и сильноосновные анионы, содержащие четвертичные аммониевые основания (R3NOH). 2. Слабокислотные катиониты, содержащие карбоксильные (СООН) и фенольные группы (С6Н5ОН), диссоциирующие при рН > 7, а также слабоосновные аниониты, содержащие первичные (- NH2) и вторичные (=NH) аминогруппы, диссоциирующие при рН > 7. 3. Иониты смешанного типа, проявляющие свойства смеси сильных и слабых кислот или оснований. Катиониты в качестве противоионов могут содержать ионы металлов вместо ионов водорода, т.е. находиться в солевой форме. Точно так же и аниониты могут находиться в солевой форме, если в качестве противоионов содержат ионы тех или иных кислот вместо ионов гидроксида. Реакция ионного обмена протекает следующим образом:

Ионный обмен происходит в эквивалентных соотношениях и в большинстве случаев является обратимым. Реакция ионного обмена протекает вследствие разности химических потенциалов обменивающихся ионов. В общем виде эти реакции можно записать в виде mA+bRmB ↔ mRA + B (1.16) Реакция идет до установления ионообменного равновесия. Скорость установления равновесия зависит от внешних и внутренних факторов:

Иониты, содержащие одинаковые активные группы, называются монофункциональными, а иониты, которые содержат функциональные группы различной химической природы – полифункциональными. Полифункциональные иониты обладают смешанными сильно - и слабоосновными свойствами. Важнейшим свойством ионитов является их поглотительная способность, так называемая обменная емкость. Максимальное количество ионов, которое поглощается обменным путем одним граммом ионита, есть емкость поглощения, или обменная емкость. Различают полную, статическую и динамическую обменные емкости. Полная емкость ионита – количество находящихся в сточных водах грамм-эквивалентов ионов, которое может поглотить 1 м3 ионита до полного насыщения. Статическая емкость – это обменная емкость ионита при равновесии в данных рабочих условиях. Статическая обменная емкость обычно меньше полной. Динамическая обменная емкость – это емкость ионита до проскока ионов в фильтрат. Динамическая емкость меньше статической. Рабочая емкость ионита оценивается по количеству находящихся в воде грамм-эквивалентов ионов, которое может поглотить 1м ионита до начала проскока в фильтрат поглощаемых ионов. Ионообменное равновесие определяется природой ионита, гидратацией обменивающихся ионов, их концентрацией в фазе ионита и растворе. Обмен разновалентных ионов зависит также и от величины их заряда. Величина рН сточной воды, при которой происходит обмен ионами, зависит от константы диссоциации ионообменных групп. Сильнокислотные катиониты позволяют осуществлять процесс ионного обмена при любых значениях рН, а слабокислотные – в щелочных и нейтральных, при рН > 7. Так катиониты с карбоксильными группами обмениваются ионами при рН > 7, а с фенольными – при рН > 8. Иониты в контакте с водой не растворяются, но поглощают некоторое количество воды, являясь гелями с ограниченной набухаемостью. При соприкосновении с водой, вследствие осмотических явлений, происходит их набухание; размер пор увеличивается от 0,5-1,0 нм до 4,0 нм. Объем ионитов обычно увеличивается в 1, 2-3 раза. Степень набухания зависит от строения ионита, природы противоионов, от состава раствора. Набухание влияет на скорость и полноту обмена ионов, а также на селективность ионита. Оно прекращается после того, как разность осмотических давлений до и после обмена уравновесится упругими силами растяжения и сжатия ионита. На кинетику ионного обмена влияют также температура, концентрация ионов и др. Иониты должны обладать термической и химической стойкостью. Характерной особенностью ионного обмена является его обратимость, т.е. возможность проведения реакции в обратном направлении, что и лежит в основе регенерации ионитов. Регенерация отработанных катионитов осуществляется 2-8 % растворами кислот (при Н-катионите) или раствором хлористого натрия (при Na-катионите). Регенерационные растворы – элюаты – содержат катионы. После взрыхления и промывки катиониты заряжаются Регенерация отработанных слабоосновных анионитов достигается фильтрованием через слой анионита 2-6 % водных растворов щелочей (напримерNaOH Na2CO3 или NH4OH). Аниониты при этом переходят в ОН-форму. Элюаты содержат в сконцентрированном виде все извлеченные из сточных вод анионы. Элюаты представляющие собой отработанные растворы кислот и щелочей, нейтрализуют или обрабатывают с целью рекуперации ценных продуктов. Нейтрализацию проводят смешением кислых и щелочных элюатов, а также дополнительным введением кислоты или щелочи. Процессы ионообменной очистки сточных вод осуществляются в установках, периодического или непрерывного действия. Установка периодического действия состоит из фильтра (или колонны) периодического действия, насоса, емкостей и контрольно-измерительных приборов. Фильтр периодического действия представляет собой закрытый цилиндрический резервуар с расположенным у днища щелевым дренажным устройством, обеспечивающим равномерное отведение воды по всему сечению фильтра, высота слоя загрузки ионита 1,5-2,5 м. Фильтр может работать по параллельно-точной схеме (при подаче сточной воды и регенерирующего раствора сверху) и по противоточной схеме (сточная вода подается снизу, а регенерирующий раствор – сверху). Недостатки установок периодического действия: большие объемы аппаратов; значительный расход реагента; большая единовременная загрузка ионита; сложность автоматизации процесса – ограничивают возможность их применения на практике. Процесс ионного обмена может быть представлен в виде нескольких стадий:

В аппаратах непрерывного действия (рис. 1.41) ионит движется по замкнутому контуру, последовательно проходя стадии сорбции, регенерации и промывки. Ионообменный аппарат должен удовлетворять следующим требованиям:

аппараты ионного обмена можно классифицировать по различным признакам. 1. По организации процесса – аппараты непрерывного действия, периодического и полунепрерывного. 2. По гидродинамическому режиму – аппараты вытеснения, аппараты смешения и аппараты промежуточного типа. 3. По состоянию слоя ионита – с неподвижным слоем, с движущимся слоем, пульсирующим, перемешиваемым и циркулирующим. 4. По организации контакта взаимодействующих фаз – с непрерывным контактом и со ступенчатым контактом. 5. По организации взаимного направления движения фаз – прямоточные, противоточные и со смешанным током. 6. По конструкции – на колонные и емкостные. 7. По способу подвода энергии – без подвода энергии извне (с гравитационным движением твердой фазы) и с подводом энергии извне (принудительное движение твердой фазы) 35. Суть метода обратного осмоса для очистки сточных вод

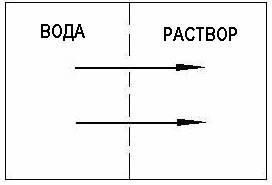

Суть обратного осмоса заключается в фильтровании растворов под давлением, превышающем осмотическое, через полупроницаемые мембраны, пропускающие молекулы воды, но задерживающие молекулы или ионы растворенных низкомолекулярных веществ. Отчего обратный осмос получил такое название? Если отделить воду от водного раствора полупроницаемой мембраной, то вода будет самопроизвольно переходить в сторону раствора. Это обычный, или, как стали говорить в последние годы, прямой осмос:

Если давление, прилагаемое к раствору, больше осмотического, то будет происходить течение воды из раствора в сторону чистой воды, т.е. в направлении, обратном направлению течения воды в прямом осмосе. Исходя из такой слегка упрощенной схемы следует, что движущей силой обратного осмоса является разница между приложенным гидростатическим давлением и осмотическим давлением раствора. Следует отметить и простоту конструкции установок обратного осмоса, которые включают только два основных элемента – мембранный аппарат и насос. Исходный раствор подается насосом в напорный канал мембранного аппарата, где разделяется на два потока – прошедший через мембрану (пермеат, или фильтрат) и задержанный мембраной (ретант, или концентрат). Необходимое рабочее давление в системе поддерживается с помощью вентиля на линии концентрата и контролируется по манометру. Обработка сточных вод. Обратный осмос применяется при обработке сточных вод в химической, пищевой, целлюлозно-бумажной, атомной и других отраслях промышленности. При этом одновременно происходит очистка воды до санитарных норм на сбрасываемую воду или пригодную для технических нужд и концентрирование ценных компонентов, часто содержащихся в сточных водах, что облегчает их утилизацию. Принцип обратного осмоса Мембранные методы очистки: Рулонный мембранный элемент для установки обратного осмоса состоит из трубки с прорезями для прохода пермеата и герметично присоединенного к ней пакета мембран, расположенного между ними дренажного листа и сетки-сепаратора, образующей межмембранные каналы. В процессе скручивания пакета для герметичного разделения напорной полости и полости сбора пермеата кромки дренажного листа пропитывают специальным клеем. Рис. 2 Мембрана обратного осмоса Рулонные мембранные элементы для установок обратного осмоса работают по принципу тангенциальной фильтрации. В процессе обессоливания, воды, она разделяется на два потока: фильтрат (обессоленная вода) и концентрат (раствор с высоким солесодержанием). Разделяемый поток воды движется в осевом направлении по межмембранным каналам рулонного элемента, а фильтрат спиралеобразно по дренажному листу в направлении отвода фильтра. Концентрат выходит с другой стороны мембранного модуля обратного осмоса. Сегодня обратноосмотические мембранные элементы рулонного типа являются наиболее распространенными и наименее дорогостоящими. Преимущества установок обратного осмоса с мембранными элементами рулонного типа: · Удобство монтажа и демонтажа мембранного элемента в корпусе мембранной установки обратного осмоса; · Низкая стоимость и простота конструкции напорного корпуса мембранной установки; · Относительно низкие потери давления в установке; · Использование для изготовления разделительных элементов плоской мембраны, качество которой может быть предварительно проконтролировано несложными способами. Вода, прошедшая процесс предварительной очистки, подается на мембранную установку обратного осмоса. Обратноосмотические мембранные элементы задерживают все загрязнения диаметром более 0,1 нм. Мембрана пропускает молекулы растворителя (воды) и задерживает ионы растворимых солей: Са2+, Mg2+, Na+, К+, Fe2+, Cu2+, Zn2+, Ni2+ S042-, Cl- и полный спектр органических веществ и коллоидов с размером, значительно превышающим диаметр пор мембран, в том числе вирусы и бактерии. Установки обратного осмоса эффективно извлекают из воды гуминовые кислоты и их соединения, которые практически невозможно полностью удалить другими технологиями. ПРОМЫШЛЕННЫЕ АППАРАТЫ ОБРАТНОГО ОСМОСА РАЗЛИЧАЮТСЯ СПОСОБОМ РАЗМЕЩЕНИЯ МЕМБРАН: 1. АП-Т ТИПА ФИЛЬТР-ПРЕСС С ПЛОСКОКАМЕРНЫМИ ФИЛЬТРУЮЩИМИ ЭЛЕМЕНТАМИ. 2. 2.АП-Т С ТРУБЧАТЫМИ ФИЛЬТРУЮЩИМИ ЭЛЕМЕНТАМИ 3. 3. АП-Т С ФИЛЬТРУЮЩИМИ ЭЛЕМЕНТАМИ РУЛОННОГО ИЛИ СПИРАЛЬНОГО ТИПА 4. АП-Т С МЕМБРАНОЙ ИЗ ПОЛЫХ ВОЛОКОН МАЛОГО ДИАМЕТРА.

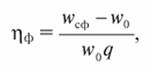

36. Суть метода флокуляции для очистки сточных вод Цель флокуляции – сформировать агрегаты или хлопья из тонко диспергированных и коллоидно устойчивых частиц. Механизм действия флокулянтов основан на явлении адсорбции молекул флокулянта на поверхности коллоидных частиц; образование сетчатой структуры молекул флокулянта; слипании коллоидных частиц за счет сил Ван-дер-Ваальса. При действии флокулянтов между коллоидными частицами образуются трехмерные структуры, способные к более быстрому и полному отделению жидкой фазы. Причиной возникновения таких структур является адсорбция макромолекул флокулянта на нескольких частицах с образованием между ними полимерных мостиков. Таким образом, флокуляция - это процесс, при котором происходит адсорбционное взаимодействие частицы загрязнений сточных вод с высокомолекулярными веществами (флокулянтами). При этом, в процессе флокуляции происходит процесс хлопьеобразования (при взаимодействии высокомолекулярных веществ с частицами, находящимися в очищаемой сточной воде), с образованием агрегатов (хлопьев, комплексов), имеющих трехмерную структуру. Процесс адсорбции происходит в две стадии: · сначала каждая макромолекула прикрепляется несколькими сегментами к одной частице (первичная адсорбция), · затем свободные сегменты закрепляются на поверхности других частиц, связывая их полимерными мостиками (вторичная адсорбция). Возможны различные механизмы закрепления макромолекул флокулянтов на поверхности частиц: Неионогенные полиэлектролиты закрепляются на частицах с помощью полярных групп (чаще всего гидроксильных) благодаря образованию водородных связей между водородом гидроксила и кислородом, азотом и другими атомами, находящимися на поверхности частиц. Анионные флокулянты способны закрепляться на поверхности частиц не только с помощью водородных связей, но и благодаря химическому взаимодействию (хемосорбции) анионов с катионами, находящимися на поверхности частиц. Катионные полиэлектролиты, помимо образования агрегатов по механизмам, аналогичным вышеизложенным, способствуют флокуляции благодаря нейтрализации отрицательного заряда частиц. Флокулянты представляют собой водорастворимые линейные полимеры, состоящие из большого числа групп.Для очистки сточных вод используют природные и синтетические флокулянты. К природным флокулянтам относятся крахмал, декстрин, эфиры целлюлозы и др. Активный диоксид кремния (xSiO2 · уН2O) является наиболее распространенным неорганическим флокулянтом. Из синтетических органических флокулянтов наибольшее применение получил полиакриламид (ПАА). Добавление флокулянта в обрабатываемые сточные воды увеличивает скорость возникновения и последующего осаждения возникающих при коагуляции хлопьев. При этом плотность осадка увеличивается, а действие веществ-коагулянтов становится эффективным в более широком диапазоне рН очищаемых сточных вод. Если в обрабатываемых сточных водах содержится большое количество взвешенных частиц, то их осаждение может быть обеспечено только при помощи флокулянтов, без использования реагентов для коагуляции. Скорость и эффективность процесса флокуляции зависят от состава сточных вод, их температуры, интенсивности перемешивания и последовательности введения коагулянтов и флокулянтов. Эффективность любого флокулянта рассчитывают по формуле

37. Суть метода отстаивания для очистки сточных вод Отстаивание представляет собой один из основных приемов выделения из сточных вод нерастворенных оседающих или всплывающих механических примесей взвешенных веществ, эмульгированных масел и т. п. В одних случаях отстаивание является предварительным этапом обработки сточных вод, в других окончательным этапом их очистки.Отстаивание осуществляется в горизонтальных, радиальных и вертикальных отстойниках. Особым типом отстойников являются осветлители.Горизонтальные отстойники получили наиболее широкое распространение, особенно при обработке относительно больших (до 20 ООО м3/сутки) количеств сточных вод, содержащих как оседающие, так и всплывающие вещества.Радиальные отстойники, работающие по тому же принципу, как и горизонтальные, применяют главным образом для обработки больших (более 20 000 м3/сутки) количеств воды. Вертикальные отстойники применимы при обработке отнэсительно небольших (менее 10 000 м//сутки) количеств сточных вод.При выборе типа отстойников приходится учитывать большое количество данных: количество сточных вод; количество выпадающего осадка и его особенности (способность самоуплотняться, способность загнивать, способы удаления из отстойника и последующей обработки осадка); местные условия (рельеф строительной площадки, уровень грунтовых вод, строительный материал); техникоэкономические показатели (по капитальным затратам и эксплуатационным расходам).Для задержания в отстойниках всплывших в них веществ служат погруженные ниже уровня воды щитки (полупогруженные перегородки), устанавливаемые перед водосливами отстоен ной воды. При большом количестве всплывающих веществ предусматриваются специальные устройства для удаления их из отстойника. Конструктивно они могут объединяться с устройствами для удаления осадков.Осветлители еще не нашли широкого применения в практике очистки сточных вод, однако целесообразность их использования при обработке многих видов промышленных стоков не вызывает сомнений, особенно в случаях предварительного коагулирования воды. Горизонтальные, радиальные и вертикальные отстойники относительно мало чувствительны к некоторым колебаниям притока и температуры поступающей на них сточной жидкости. Что касается осветлителей, то даже незначительные изменения расхода и температуры воды приводят к серьезным нарушениям их работы.Основными исходными данными для гидравлического и технологического расчета отстойников всех типов обычно служат данные о количестве сточных вод и концентрации в них нерас творенных примесей, данные о плотности воды и осадка, а также кинетике осаждения или всплывания этих нерастворенных примесей. Кинетика осаждения выражается в виде графика зависимости эффекта осаждения Э от продолжительности отстаивания сточной жидкости или в виде графика, характеризующего соотношение частиц различной гидравлической крупности ы0 в выпадающем осадке.В подавляющем большинстве случаев в распоряжении проектировщиков имеются графики первого вида. Исходя из необходимой в каждом частном случае полноты выделения нерастворенных примесей Э, определяют по таким графикам объем проточной части сооружения. При этом условно принимают, что продолжительность отстаивания глубиной а длиной. Наличие графика второго типа позволяет определить оптимальный объем отстойника для заданного значения Э, варьируя его глубину. Такая возможность следует из уравнения, связывающего продолжительность отстаивания, глубину отстойника и скорость осаждения частиц. При отстаивании сточных вод, содержащих хлопьевидные примеси, необходимо учитывать зависимость и0 от глубины отстойника, выражаемую коэффициентом агломерации; величина этого коэффициента тем больше, чем глубже отстойник.Недостаточная полнота исходных данных, характеризующих сточную жидкость и содержащиеся в ней растворенные примеси (вязкость сточной жидкости, ее плотность, размеры и удельный вес взвесей, способность их к агломерации, кинетика уплотнения осадка и т. п.), а также данных, характеризующих гидродинамические условия работы отстойника, обусловила применение целого ряда способов расчета последних. Теоретическая ценность, и практическая надежность этих способов различны.Требуемая степень очистки воды от нерастворенных веществ во всех случаях определяется местными санитарными или технологическими условиями. В соответствии с ними принимаются также расчетные нормы для отстойников. Отстаивание – выделение из СВ взвешенных в-в под действием силы тяжести на песколовках (для выделения минеральных примесей), отстойниках (для задержания более мелких оседающих и всплывающих примесей), а также нефтеловушках, масло- и смолоуловителях. Разновидностью этого метода является центробежное отстаивание, используемое в гидроциклонах и центрифугах.

|

||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1382; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.33.130 (0.01 с.) |

Обратный осмос (гиперфильтрация)-непрерывный процесс молекулярного разделения растворов путем их фильтрования под давлением через полупронициаемые мембраны, задерживающие полностью или частично молекулы или ионы растворенного вещества. Гиперфильтрация используется для выделения низкомолекулярных веществ (соли, кислоты, сахара).При приложении давления выше осматического осуществляется перенос растворителя в обратном направлении (по сравнению с обычным осматическим переносом) от раствора к чистому растворителю через мембрану и обеспечивается достаточная селективность очистки. Селективность выражается в долях единицы (или процентах) и характеризует долю (процент) растворенного вещества, задержанного мембраной.

Обратный осмос (гиперфильтрация)-непрерывный процесс молекулярного разделения растворов путем их фильтрования под давлением через полупронициаемые мембраны, задерживающие полностью или частично молекулы или ионы растворенного вещества. Гиперфильтрация используется для выделения низкомолекулярных веществ (соли, кислоты, сахара).При приложении давления выше осматического осуществляется перенос растворителя в обратном направлении (по сравнению с обычным осматическим переносом) от раствора к чистому растворителю через мембрану и обеспечивается достаточная селективность очистки. Селективность выражается в долях единицы (или процентах) и характеризует долю (процент) растворенного вещества, задержанного мембраной. Если приложить к раствору давление, равное осмотическому, то наступает равновесие: сколько воды переходит слева направо, столько же и справа налево.

Если приложить к раствору давление, равное осмотическому, то наступает равновесие: сколько воды переходит слева направо, столько же и справа налево. где wсф и w0 - скорость осаждения сфлокулированного и несфлокулированного шлама, мм/с; q - расход флокулянта на 1 т твердого вещества, г.

где wсф и w0 - скорость осаждения сфлокулированного и несфлокулированного шлама, мм/с; q - расход флокулянта на 1 т твердого вещества, г.