Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газофракционирующие установкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Введение В зависимости от происхождения нефтяные газы делятся на природные, попутные и искусственные. Природные газы добываются из самостоятельных месторождений, попутные — совместно с нефтью. Искусственные газы образуются при переработке нефти каталитическими и термическими методами. Составы газов, получаемых при различных процессах, очень заметно отличаются. Газы термических процессов и каталитического крекинга в значительном количестве содержат непредельные углеводороды, а в газах каталитического риформинга, гидроочистки, гидрокрекинга их вообще нет. На многих современных технологических установках имеются блоки первичной обработки газа. На этих блоках проводится очистка газа от сероводорода, а также выделение из газа углеводородов С3 и С4 в виде жидкой углеводородной фракции. Однако разделение газа на отдельные индивидуальные углеводороды и узкие углеводородные фракции осуществляется на специально сооружаемых газофракционирующих установках (ГФУ). На нефтеперерабатывающем заводе обычно имеется не менее двух ГФУ, одна из которых предназначена для переработки предельных углеводородов, другая — непредельных. При переработке предельных углеводородов получаются следующие продукты, которые используются для различных целей: 1) этановая фракция — сырье пиролиза, хладагент на установках депарафинизации масел и др.; 2) пропановая фракция — сырье пиролиза, хладагент для многих технологических установок, бытовой сжиженный газ; 3) изобутановая фракция — сырье для производства синтетического каучука (изопренового и бутилкаучука), используется на установках алкилирования;. 4) бутановая фракция — сырье для получения бутадиена в производстве синтетического каучука, сырье пиролиза и компонент сжиженного бытового газа, добавка к автомобильному бензину для придания ему требуемого давления паров;' 5) изопентановая фракция — сырье для производства изопренового каучука, компонент в высокооктановых сортах бензинов; 6) пентановая фракция — сырье для процессов изомеризации и пиролиза, в производстве амилового спирта. На ГФУ непредельных углеводородов из олефинсодержащих потоков выделяются следующие фракции: 1) пропан-пропиленовая — сырье для производства полимер-бензина, фенола и ацетона, синтетических моющих средств, бутиловых спиртов, может быть использована как сырье установок алкилирования; 2) бутан-бутиленовая — сырье установок алкилирования и полимеризации, присадки к маслам, в производстве синтетических каучуков. Очистка и осушка газов предшествуют их фракционированию и дальнейшей переработке. Очистка газов. Нефтезаводские газы, полученные при переработке сернистых нефтей, всегда содержат сероводород и некоторые другие сернистые соединения. Особенно много сероводорода в газах установок, перерабатывающих тяжелое сырье: мазут, вакуумные дистилляты, гудрон. Сероводород ухудшает работу катализаторов тех каталитических процессов, которые используют в качестве сырья сжиженные газы, его присутствие совершенно недопустимо в бытовом сжиженном газе. Наличие активных сернистых соединений вредно влияет на оборудование газоперерабатывающих установок, вызывает активную коррозию аппаратов и трубопроводов. Поэтому углеводородные газы, содержащие сероводород и такие активные сернистые соединения, как низшие меркаптаны, перед подачей на ГФУ подвергают очистке. В некоторых случаях газы нефтепереработки очищают также от окиси и двуокиси углерода. При очистке газа от сероводорода чаще всего используется процесс абсорбции. Абсорбентами для избирательного извлечения сероводорода из газов служат растворы трикалийфосфата, фенолята натрия, этаноламинов. Наиболее распространена на НПЗ очистка при помощи раствора моноэтаноламина (МЭА). Осушка газа. Осушка необходима в тех случаях, когда газ направляется для каталитической переработки с использованием чувствительного к воде катализатора или когда фракционирование и дальнейшая переработка газа проводятся при низких температурах. Если неосушенный газ охлаждать до температур ниже 0°С, это может привести к забиванию льдом аппаратуры и трубопроводов. При осушке газа применяют твердые и жидкие поглотители воды, которые должны отвечать следующим требованиям: высокая влагоемкость, хорошая регенерируемость, большой срок службы, невысокая стоимость и простота получения. Наилучшим сочетанием этих качеств из числа твердых поглотителей обладают активированная окись алюминия, силикагель, синтетические цеолиты (молекулярные сита), а из жидких — ди- и триэтиленгликоли. Жидкостная осушка на НПЗ проводится, как правило, диэтиленгликолем (ДЭГ). Способы разделения газовых смесей. Для разделения смеси газов на индивидуальные компоненты или пригодные для дальнейшей переработки технические фракции применяются следующие процессы: конденсация, компрессия, абсорбция, ректификация, адсорбция. На ГФУ эти процессы комбинируются в различных сочетаниях. Конденсация — первая стадия разделения газов. С помощью конденсации газ превращается в двухфазную систему жидкость — газ, которую затем механически разделяют на газ и жидкость. В качестве хладагента при конденсации прежде всего используют воду или воздух. В этом случае температура конденсации составляет 35-40°С. Чтобы увеличить число конденсирующихся компонентов, необходимо понизить температуру конденсации, используя в качестве хладагента испаряющийся аммиак, фреон или углеводородные газы — пропан и этан. Компрессия применяется в схемах разделения газов совместно с конденсацией. При повышении давления газов создаются наиболее благоприятные условия конденсации углеводородов. Абсорбция — это процесс поглощения отдельных компонентов газа жидкостью (абсорбентом), вступающей с ним в контакт. При повышении температуры растворимость газа в жидкости уменьшается, абсорбция замедляется и может совсем прекратиться. На технологических установках при извлечении из газа пропана и бутана, поддерживается температура не выше 35 °С. Выбор абсорбента зависит от свойств абсорбируемого газа. Углеводородные газы наилучшим образом извлекаются близкими им по строению и молекулярной массе жидкими углеводородами легкого бензина. Обычно на абсорбционных установках применяют двухступенчатую абсорбцию: основным абсорбентом служит бензиновая фракция, а затем выходящий из абсорбера газ промывается жидкостью тяжелого фракционного состава, например керосиногазойлевой фракцией, для извлечения из газа унесенного бензина. Поглощение газа жидкостью сопровождается выделением тепла. Чтобы при этом не ухудшались условия абсорбции, на технологических установках применяют ряд специальных приемов. Одним из эффективных способов повышения степени извлечения целевых компонентов является охлаждение абсорбента и газа перед подачей их в абсорбер до температуры ниже рабочей. Съем тепла абсорбции осуществляется в промежуточных выносных холодильниках. Насыщенный абсорбент, взятый с вышележащей тарелки, пропускается самотеком или прокачивается насосом через холодильники, а затем возвращается на нижележащую тарелку. Для охлаждения сырья и циркулирующего абсорбента применяют не только воду, но и искусственные хладагенты: пропан, аммиак. Поглощенный при абсорбции газ отделяется от абсорбента в отпарной колонне-десорбере. Для десорбции необходимы условия, противоположные тем, при которых следует проводить абсорбцию, т. е. повышенная температура и низкое давление. Адсорбционный метод разделения газов мало распространен в промышленности. Он основан на способности некоторых твердых веществ с развитой поверхностью (активированного угля, силикагеля и др.) избирательно поглощать различные компоненты газа. Подобно жидким поглотителям (абсорбентам) твердые адсорбенты более интенсивно поглощают тяжелые углеводороды. Подобрав определенный режим адсорбции, можно получить достаточно сухой газ. Адсорбцию применяют для извлечения целевых компонентов из смесей, в которых содержание извлекаемых углеводородов не превышает 50 мг/м3, а также из газов, содержащих воздух. Ректификация является завершающей стадией разделения газовых смесей. Она применяется для получения индивидуальных углеводородов высокой чистоты. Поскольку разделение на компоненты смеси газов проводить затруднительно, при существующих схемах газоразделения на ректификацию подают жидкость, выделенную из газа конденсационно-компрессионным или абсорбционным методом. Особенность ректификации сжиженных газов по сравнению с ректификацией нефтяных фракций — необходимость разделения очень близких по температуре кипения продуктов и получения товарных продуктов высокой степени чистоты. Ректификация сжиженных газов отличается также повышенным давлением в колоннах, поскольку для создания орошения необходимо сконденсировать верхние продукты ректификационных колонн в обычных воздушных и водяных холодильниках, не прибегая к искусственному холоду. Схема ректификационной установки и последовательность выделения отдельных компонентов зависят от состава исходной смеси, требуемой чистоты продуктов и количества получаемых фракций. Установки АГФУ Абсорбция и десорбция — массообменные процессы, составляющие основу абсорбционного разделения нефтяных и природных газов. Абсорбционный метод разделения углеводородных газов применяется в промышленности для извлечения газового бензина и жидких газов (пролан-бутановая смесь). Физическая сущность абсорбции и десорбции заключается в достижении равновесия между взаимодействующими потоками газа и жидкости. Достижение состояния равновесия в системе «газ - жидкость» зависит от диффузии (переноса) вещества из одной фазы в другую. Движущая сила диффузии определяется разностью парциальных давлений извлекаемого компонента в газовой и жидкой фазах. Если парциальное давление компонента в газовой фазе выше, чем в жидкой, то происходит процесс абсорбции (поглощение газа жидкостью) и наоборот, если парциальное давление извлекаемого компонента в газовой фазе ниже, чем в жидкой, то происходит десорбция (выделение газа из жидкости). При десорбции многокомпонентных смесей жидкость и газ в аппарате (по крайней мере на теоретической тарелке) находятся в состоянии фазового равновесия — в том смысле, что жидкость кипит, а пар является насыщенным. При этом температура жидкости на каждой тарелке или в каждой точке аппарата определяется давлением и составом. При абсорбции этого нет: температура от давления не зависит и может быть выбрана в некоторых пределах. На газоперерабатывающих заводах абсорбцию и десорбцию проводят в аппаратах тарельчатого и насадочного типов. При наличии технологического контура «абсорбер — десорбер» поглощение из газа соответствующих компонентов происходит в абсорбере, а выделение их — в десорбере. Извлеченные из насыщенного абсорбента углеводороды получают из верхней части десорбера, а регенерированный абсорбент отводят из его нижней части и подают в абсорбер для повторного использования. Процесс абсорбции углеводородных газов сопровождается выделением тепла, поэтому температура в нижней части абсорбера несколько выше, чем в верхней. При абсорбции природного газа (с содержанием метана 85-95%) разница между температурами верха и низа абсорбера составляет 5-8 °С. При абсорбции заводских газов эта разница увеличивается в несколько раз. Регенерация абсорбента в десорбере сопровождается подводом тепла в аппарат, поэтому разница между температурой верха и низа десорбера составляет несколько десятков градусов. Список литературы · Альбом технологических схем процессов переработки нефти и газа. - Под ред. Б.И. Бондаренко. - М.: Химия, 1983. · Новый справочник химика и технолога. Сырье и продукты промышленности органических и неорганических веществ. Ч. 1. - С.-Пб.: АНО НПО "Мир и семья", АНО НПО "Профессионал", 2002. · Кузнецов А.А., Судаков Е.Н. Расчеты основных процессов и аппаратов переработки углеводородных газов: Справочное пособие. - М.: Химия, 1983. · Эрих В.Н., Расина М.Г., Рудин М.Г. Химия и технология нефти и газа. Изд. 2-е, пер. Л., "Химия", 1977

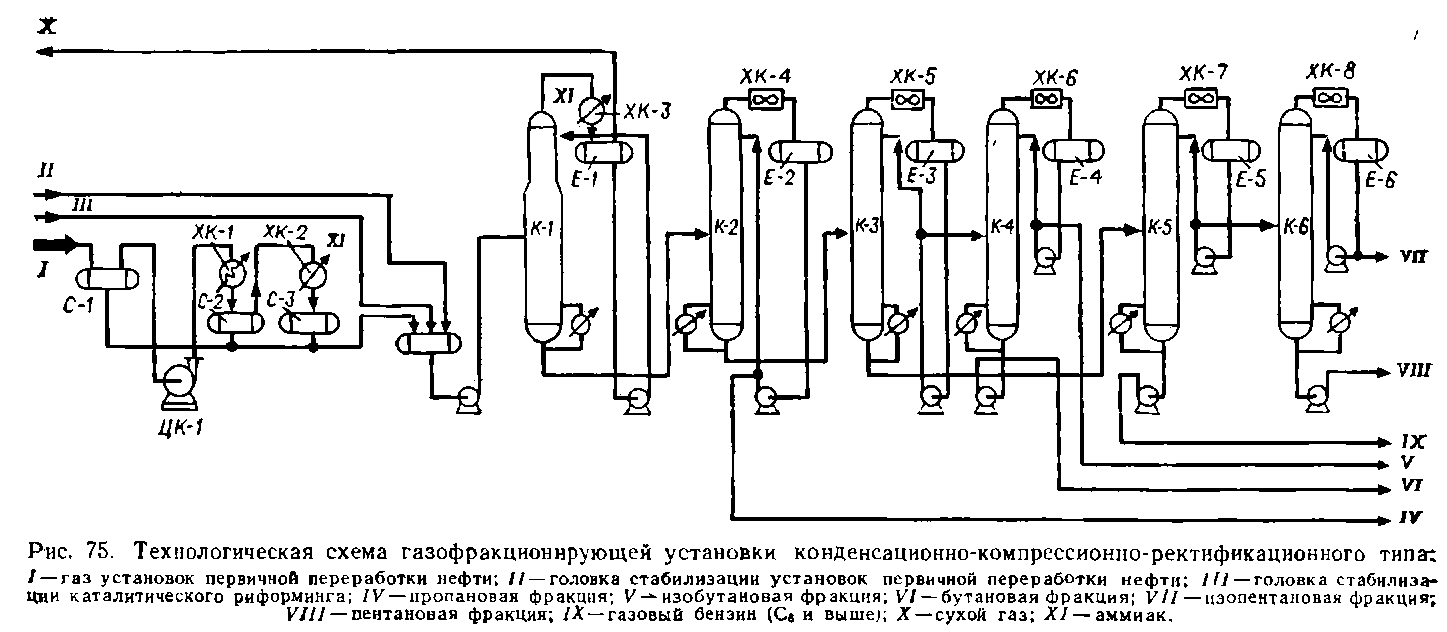

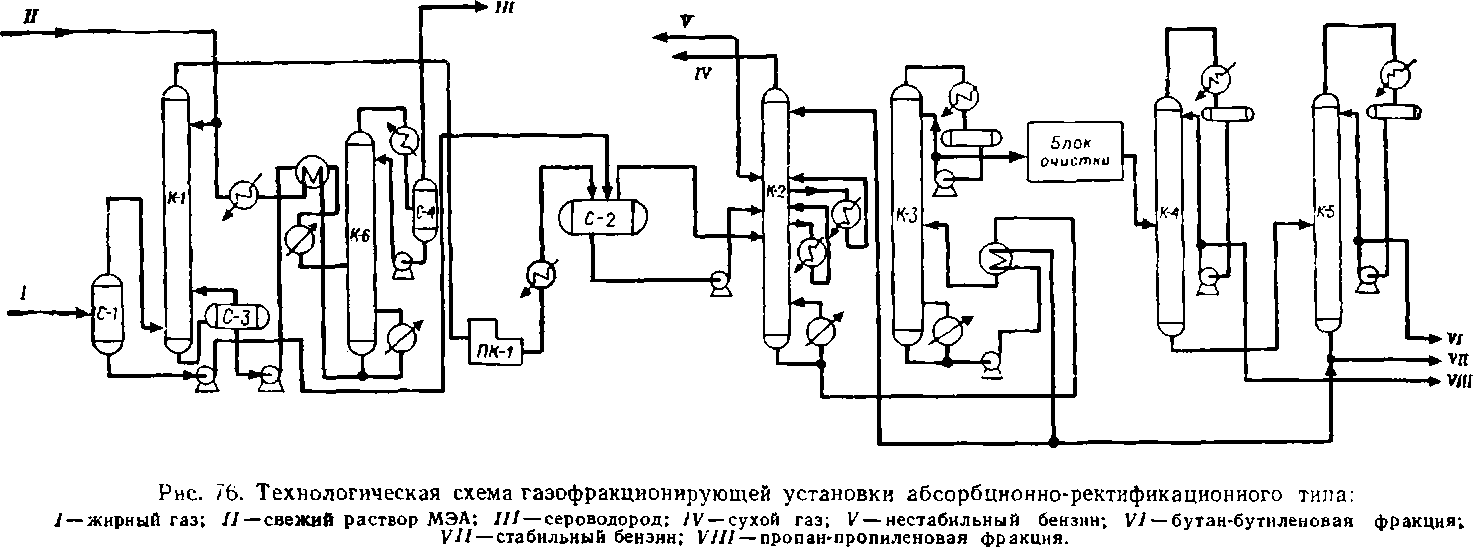

Введение В зависимости от происхождения нефтяные газы делятся на природные, попутные и искусственные. Природные газы добываются из самостоятельных месторождений, попутные — совместно с нефтью. Искусственные газы образуются при переработке нефти каталитическими и термическими методами. Составы газов, получаемых при различных процессах, очень заметно отличаются. Газы термических процессов и каталитического крекинга в значительном количестве содержат непредельные углеводороды, а в газах каталитического риформинга, гидроочистки, гидрокрекинга их вообще нет. На многих современных технологических установках имеются блоки первичной обработки газа. На этих блоках проводится очистка газа от сероводорода, а также выделение из газа углеводородов С3 и С4 в виде жидкой углеводородной фракции. Однако разделение газа на отдельные индивидуальные углеводороды и узкие углеводородные фракции осуществляется на специально сооружаемых газофракционирующих установках (ГФУ). На нефтеперерабатывающем заводе обычно имеется не менее двух ГФУ, одна из которых предназначена для переработки предельных углеводородов, другая — непредельных. При переработке предельных углеводородов получаются следующие продукты, которые используются для различных целей: 1) этановая фракция — сырье пиролиза, хладагент на установках депарафинизации масел и др.; 2) пропановая фракция — сырье пиролиза, хладагент для многих технологических установок, бытовой сжиженный газ; 3) изобутановая фракция — сырье для производства синтетического каучука (изопренового и бутилкаучука), используется на установках алкилирования;. 4) бутановая фракция — сырье для получения бутадиена в производстве синтетического каучука, сырье пиролиза и компонент сжиженного бытового газа, добавка к автомобильному бензину для придания ему требуемого давления паров;' 5) изопентановая фракция — сырье для производства изопренового каучука, компонент в высокооктановых сортах бензинов; 6) пентановая фракция — сырье для процессов изомеризации и пиролиза, в производстве амилового спирта. На ГФУ непредельных углеводородов из олефинсодержащих потоков выделяются следующие фракции: 1) пропан-пропиленовая — сырье для производства полимер-бензина, фенола и ацетона, синтетических моющих средств, бутиловых спиртов, может быть использована как сырье установок алкилирования; 2) бутан-бутиленовая — сырье установок алкилирования и полимеризации, присадки к маслам, в производстве синтетических каучуков. Очистка и осушка газов предшествуют их фракционированию и дальнейшей переработке. Очистка газов. Нефтезаводские газы, полученные при переработке сернистых нефтей, всегда содержат сероводород и некоторые другие сернистые соединения. Особенно много сероводорода в газах установок, перерабатывающих тяжелое сырье: мазут, вакуумные дистилляты, гудрон. Сероводород ухудшает работу катализаторов тех каталитических процессов, которые используют в качестве сырья сжиженные газы, его присутствие совершенно недопустимо в бытовом сжиженном газе. Наличие активных сернистых соединений вредно влияет на оборудование газоперерабатывающих установок, вызывает активную коррозию аппаратов и трубопроводов. Поэтому углеводородные газы, содержащие сероводород и такие активные сернистые соединения, как низшие меркаптаны, перед подачей на ГФУ подвергают очистке. В некоторых случаях газы нефтепереработки очищают также от окиси и двуокиси углерода. При очистке газа от сероводорода чаще всего используется процесс абсорбции. Абсорбентами для избирательного извлечения сероводорода из газов служат растворы трикалийфосфата, фенолята натрия, этаноламинов. Наиболее распространена на НПЗ очистка при помощи раствора моноэтаноламина (МЭА). Осушка газа. Осушка необходима в тех случаях, когда газ направляется для каталитической переработки с использованием чувствительного к воде катализатора или когда фракционирование и дальнейшая переработка газа проводятся при низких температурах. Если неосушенный газ охлаждать до температур ниже 0°С, это может привести к забиванию льдом аппаратуры и трубопроводов. При осушке газа применяют твердые и жидкие поглотители воды, которые должны отвечать следующим требованиям: высокая влагоемкость, хорошая регенерируемость, большой срок службы, невысокая стоимость и простота получения. Наилучшим сочетанием этих качеств из числа твердых поглотителей обладают активированная окись алюминия, силикагель, синтетические цеолиты (молекулярные сита), а из жидких — ди- и триэтиленгликоли. Жидкостная осушка на НПЗ проводится, как правило, диэтиленгликолем (ДЭГ). Способы разделения газовых смесей. Для разделения смеси газов на индивидуальные компоненты или пригодные для дальнейшей переработки технические фракции применяются следующие процессы: конденсация, компрессия, абсорбция, ректификация, адсорбция. На ГФУ эти процессы комбинируются в различных сочетаниях. Конденсация — первая стадия разделения газов. С помощью конденсации газ превращается в двухфазную систему жидкость — газ, которую затем механически разделяют на газ и жидкость. В качестве хладагента при конденсации прежде всего используют воду или воздух. В этом случае температура конденсации составляет 35-40°С. Чтобы увеличить число конденсирующихся компонентов, необходимо понизить температуру конденсации, используя в качестве хладагента испаряющийся аммиак, фреон или углеводородные газы — пропан и этан. Компрессия применяется в схемах разделения газов совместно с конденсацией. При повышении давления газов создаются наиболее благоприятные условия конденсации углеводородов. Абсорбция — это процесс поглощения отдельных компонентов газа жидкостью (абсорбентом), вступающей с ним в контакт. При повышении температуры растворимость газа в жидкости уменьшается, абсорбция замедляется и может совсем прекратиться. На технологических установках при извлечении из газа пропана и бутана, поддерживается температура не выше 35 °С. Выбор абсорбента зависит от свойств абсорбируемого газа. Углеводородные газы наилучшим образом извлекаются близкими им по строению и молекулярной массе жидкими углеводородами легкого бензина. Обычно на абсорбционных установках применяют двухступенчатую абсорбцию: основным абсорбентом служит бензиновая фракция, а затем выходящий из абсорбера газ промывается жидкостью тяжелого фракционного состава, например керосиногазойлевой фракцией, для извлечения из газа унесенного бензина. Поглощение газа жидкостью сопровождается выделением тепла. Чтобы при этом не ухудшались условия абсорбции, на технологических установках применяют ряд специальных приемов. Одним из эффективных способов повышения степени извлечения целевых компонентов является охлаждение абсорбента и газа перед подачей их в абсорбер до температуры ниже рабочей. Съем тепла абсорбции осуществляется в промежуточных выносных холодильниках. Насыщенный абсорбент, взятый с вышележащей тарелки, пропускается самотеком или прокачивается насосом через холодильники, а затем возвращается на нижележащую тарелку. Для охлаждения сырья и циркулирующего абсорбента применяют не только воду, но и искусственные хладагенты: пропан, аммиак. Поглощенный при абсорбции газ отделяется от абсорбента в отпарной колонне-десорбере. Для десорбции необходимы условия, противоположные тем, при которых следует проводить абсорбцию, т. е. повышенная температура и низкое давление. Адсорбционный метод разделения газов мало распространен в промышленности. Он основан на способности некоторых твердых веществ с развитой поверхностью (активированного угля, силикагеля и др.) избирательно поглощать различные компоненты газа. Подобно жидким поглотителям (абсорбентам) твердые адсорбенты более интенсивно поглощают тяжелые углеводороды. Подобрав определенный режим адсорбции, можно получить достаточно сухой газ. Адсорбцию применяют для извлечения целевых компонентов из смесей, в которых содержание извлекаемых углеводородов не превышает 50 мг/м3, а также из газов, содержащих воздух. Ректификация является завершающей стадией разделения газовых смесей. Она применяется для получения индивидуальных углеводородов высокой чистоты. Поскольку разделение на компоненты смеси газов проводить затруднительно, при существующих схемах газоразделения на ректификацию подают жидкость, выделенную из газа конденсационно-компрессионным или абсорбционным методом. Особенность ректификации сжиженных газов по сравнению с ректификацией нефтяных фракций — необходимость разделения очень близких по температуре кипения продуктов и получения товарных продуктов высокой степени чистоты. Ректификация сжиженных газов отличается также повышенным давлением в колоннах, поскольку для создания орошения необходимо сконденсировать верхние продукты ректификационных колонн в обычных воздушных и водяных холодильниках, не прибегая к искусственному холоду. Схема ректификационной установки и последовательность выделения отдельных компонентов зависят от состава исходной смеси, требуемой чистоты продуктов и количества получаемых фракций. Газофракционирующие установки Установки разделения газов (ГФУ) подразделяются по типу перерабатываемого сырья - на установки предельных и непредельных газов и по типу применяемой схемы извлечения целевых компонентом из газов - на установки конденсационно-компрессионные и абсорбционные. На АГФУ сочетается предварительное разделение газов на легкую и тяжелую части абсорбционным методом с последующей их ректификацией; конденсационно-ректификационный метод заключается в частичной или полной конденсации газовых смесей с последующей ректификацией конденсатов. При необходимости продукты подвергаются дополнительной очистке от меркаптанов раствором щелочи. В качестве примера приводится описание технологической схемы установки конденсационно-компрессионного типа для переработки предельных углеводородов (рис. 1) и установки абсорбционного типа для переработки газов каталитического крекинга (рис. 2). Современные установки разделения газов работают по разным технологическим схемам: с нисходящим и восходящим режимом давления. По схеме с нисходящим режимом давления первой по пути сырья является этановая колонна, с верха которой отбираются углеводороды С1-С2. Кубовый продукт этой колонны поступает в следующую колонну, с верха которой отбирается пропан, и так далее. Наивысшее давление поддерживается в первой колонне (3,0 МПа), затем оно постепенно снижается в последующих колоннах. Схема с нисходящим режимом давления требует меньшего числа насосов, так как кубовый продукт самотеком проходит из колонны в колонну. Если в поступающем на ГФУ сырье немного пропана и бутана, то экономические преимущества оказываются на стороне схемы с восходящим режимом давления. На рис. 1 приведена принципиальная технологическая схема газоразделения с нисходящим режимом давления.

Прямогонный газ через сепаратор С-1 подается на сжатие компрессором ЦК-1. При сжатии газ нагревается до 120 °С. Сжатый газ затем конденсируется в водяном конденсаторе-холодильнике ХК-1 и в конденсаторе-холодильнике ХК-2, охлаждаемом испаряющимся аммиаком. В ХК-1 охлаждение и конденсация заканчивается при 50 °С, а в ХК-2 — при 4 °С. После каждой ступени конденсации газожидкостная смесь разделяется на газ и жидкость в сепараторах С-2 и С-3. Газовые конденсаты из сепараторов С-1, С-2 и С-3 совместно с головками стабилизации установок первичной перегонки и риформинга подаются на блок ректификации. В блоке ректификации из углеводородного сырья сначала удаляются метан и этан. Удаление происходит в ректификационной колонне, которая называется деэтанизатором. Верхний продукт этой колонны — метан и этан, нижний — деэтанизированная фракция. Верхний продукт деэтанизатора охлаждается искусственным хладагентом — аммиаком. Деэтанизированная фракция из колонны К-1 поступает в депропанизатор К-2, верхним продуктом которого является пропановая фракция, а нижним — депропанизированная фракция. Верхний продукт после конденсации в воздушном конденсаторе-холодильнике ХК-4 и охлаждения в концевом холодильнике выводится с установки, предварительно пройдя щелочную очистку. Нижний продукт из депропанизатора К-2 подается в дебутанизатор К-3. Ректификатом колонны К-3 является смесь бутана и изобутана, а остатком — дебутанизированный легкий бензин. Ректификат конденсируется в конденсаторе-холодильнике ХК-5, а затем подается на разделение в бутановую колонну К-4. Остаток из колонны К-3 переходит в депентанизатор К-5. Бутановая колонна служит для разделения смеси бутанов на нормальный бутан и изобутан, а колонна К-5 (депентанизатор) — для отделения от газового бензина пентанов, которые подаются на ректификацию в колонну К-6. Нижний продукт депентанизатора— фракция С6 и выше выводится с установки. Технологический режим:

Установка, схема которой приведена на рис. 2, предназначена для стабилизации бензина каталитического крекинга, очистки газа каталитического крекинга от сероводорода, извлечения из газа углеводородов С3—С4, разделения смеси этих углеводородов на пропан-пропиленовую и бутан-бутиленовую фракции. Жирный газ с установки каталитического крекинга поступает на очистку моноэтаноламином в абсорбер К-1. Очищенный газ сжимается компрессором ПК-1 до 1,4 МПа, охлаждается и подается во фракционирующий абсорбер К-2, под 22-ю тарелку. На эту же тарелку, но выше ввода газа подается конденсат компрессии. Во фракционирующий абсорбер вводится также нестабильный бензин, являющийся основным абсорбентом. Фракционирующий абсорбер, иначе называемый абсорбер-десорбером, отличается от обычного абсорбера тем, что представляет собой комбинированную колонну. В верхней части фракционирующего абсорбера происходит абсорбция, т. е. извлечение из газа целевых компонентов, а в нижней — регенерация абсорбента за счет подводимого тепла. Стекая сверху вниз по тарелкам фракционирующего абсорбера, насыщенный тяжелыми компонентами абсорбент встречается со все более горячими парами, десорбированными из жидкости, которая стекает в нижнюю часть колонны. С верха фракционирующего абсорбера уходит сухой газ, содержащий углеводороды C1—С2, а с низа вместе с тощим абсорбентом выводятся углеводороды С3—С4. В отличие от обычных абсорберов, куда питание подается только в газовой фазе, во фракционирующие абсорберы оно вводится и в виде жидкости, и в виде газа. Для доабсорбции унесенных с сухим газом бензиновых фракций в верхнюю часть К-2 подается стабильный бензин. Температура в абсорбционной части поддерживается промежуточным охлаждением абсорбента. Насыщенный и деэтанизированный абсорбент из К-2 подается в стабилизатор К-3, верхним продуктом которого является головка стабилизации, а нижним — стабильный бензин. Головка стабилизации поступает на блок очистки, где очищается от сернистых соединений раствором МЭА и щелочью. Затем из очищенной головки в пропановой колонне К-4 выделяется пропан-пропиленовая фракция. Остаток пропановой колонны в бутановой колонне К-5 разделяется на бутан-бутиленовую фракцию и остаток, который объединяется со стабильным бензином. Технологический режим АГФУ проектной мощности 417 тыс. т/год и характеристика аппаратов:

Аппаратурное оформление Установки АГФУ Абсорбция и десорбция — массообменные процессы, составляющие основу абсорбционного разделения нефтяных и природных газов. Абсорбционный метод разделения углеводородных газов применяется в промышленности для извлечения газового бензина и жидких газов (пролан-бутановая смесь). Физическая сущность абсорбции и десорбции заключается в достижении равновесия между взаимодействующими потоками газа и жидкости. Достижение состояния равновесия в системе «газ - жидкость» зависит от диффузии (переноса) вещества из одной фазы в другую. Движущая сила диффузии определяется разностью парциальных давлений извлекаемого компонента в газовой и жидкой фазах. Если парциальное давление компонента в газовой фазе выше, чем в жидкой, то происходит процесс абсорбции (поглощение газа жидкостью) и наоборот, если парциальное давление извлекаемого компонента в газовой фазе ниже, чем в жидкой, то происходит десорбция (выделение газа из жидкости). При десорбции многокомпонентных смесей жидкость и газ в аппарате (по крайней мере на теоретической тарелке) находятся в состоянии фазового равновесия — в том смысле, что жидкость кипит, а пар является насыщенным. При этом температура жидкости на каждой тарелке или в каждой точке аппарата определяется давлением и составом. При абсорбции этого нет: температура от давления не зависит и может быть выбрана в некоторых пределах. На газоперерабатывающих заводах абсорбцию и десорбцию проводят в аппаратах тарельчатого и насадочного типов. При наличии технологического контура «абсорбер — десорбер» поглощение из газа соответствующих компонентов происходит в абсорбере, а выделение их — в десорбере. Извлеченные из насыщенного абсорбента углеводороды получают из верхней части десорбера, а регенерированный абсорбент отводят из его нижней части и подают в абсорбер для повторного использования. Процесс абсорбции углеводородных газов сопровождается выделением тепла, поэтому температура в нижней части абсорбера несколько выше, чем в верхней. При абсорбции природного газа (с содержанием метана 85-95%) разница между температурами верха и низа абсорбера составляет 5-8 °С. При абсорбции заводских газов эта разница увеличивается в несколько раз. Регенерация абсорбента в десорбере сопровождается подводом тепла в аппарат, поэтому разница между температурой верха и низа десорбера составляет несколько десятков градусов.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 6426; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.137.209 (0.01 с.) |

Рисунок 1.Технологическая схема газофракционирующей установки конденсационно-компрессионно-ректификационного типа: I - газ установок первичной переработки нефти; II - головка стабилизации установок первичной переработки нефти; III - головка стабилизации каталитического риформинга; IV - пропановая фракция; V - изобутановая фракция; VI - бутановая фракция; VII - изопентановая фракция; VIII - пентановая фракция; IX - газовый бензин (С6 и выше); X - сухой газ; XI - аммиак.

Рисунок 1.Технологическая схема газофракционирующей установки конденсационно-компрессионно-ректификационного типа: I - газ установок первичной переработки нефти; II - головка стабилизации установок первичной переработки нефти; III - головка стабилизации каталитического риформинга; IV - пропановая фракция; V - изобутановая фракция; VI - бутановая фракция; VII - изопентановая фракция; VIII - пентановая фракция; IX - газовый бензин (С6 и выше); X - сухой газ; XI - аммиак.

Рисунок 2. Технологическая схема газофракционирующей установки абсорбционно-ректификационного типа: I - жирный газ; II - свежий раствор МЭА; III - сероводород; IV - сухой газ; V - нестабильный бензин; VI - бутан-бутиленовая фракция; VII - стабильный бензин; VIII - пропан-пропиленовая фракция.

Рисунок 2. Технологическая схема газофракционирующей установки абсорбционно-ректификационного типа: I - жирный газ; II - свежий раствор МЭА; III - сероводород; IV - сухой газ; V - нестабильный бензин; VI - бутан-бутиленовая фракция; VII - стабильный бензин; VIII - пропан-пропиленовая фракция.