Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обработка конических отверстийСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Конические отверстия растачивают при подаче резца повернутыми верхними салазками суппорта, а также при помощи конусной линейки. Предварительно сверлят отверстие, диаметр которого меньше малого диаметра конуса. Для облегчения растачивания отверстие подготавливают ступенчатым рассверливанием. Стандартные конические отверстия с небольшим углом (например, конус Морзе) могут быть обработаны набором конических зенкеров и разверток. После сверления отверстия обрабатывают двумя ступенчатыми зенкерами, затем окончательно – конической разверткой с гладкими зубьями. Для обработки стандартных инструментальных внутренних конусов применяют специальный инструмент – двухперый конический зенкер. Короткие внутренние конусы обрабатывают резцом или зенковкой. Конические отверстия под стандартные штифты сверлят специальными коническими сверлами. В серийном и массовом производстве конические отверстия контролируют предельными конусными калибрами: пробками и втулками, расстояние между рисками или размер уступа на торце калибра соответствует допуску на конусность. Если одна риска на пробке зашла в контролируемое отверстие, а вторая не вошла, то конус правильный. Аналогично для калибра- втулки с уступом: если торец контролируемого конуса окажется в пределах рисок на уступе, то конус правильный. Более точный контроль конусов при помощи специальных приборов выполняют в измерительных лабораториях. Нарезание резьбы Нарезание резьбы – операция, выполняемая со снятием стружки или методом накатывания, в результате которой образуются винтовые канавки на цилиндрических и конических поверхностях. Нарезание резьбы плашками. Для нарезания наружной поверхности крепежной резьбы треугольного профиля с шагом до 2 мм применяют плашки. Иногда плашки применяют для калибрования резьбы крупного шага, предварительно нарезанной резцом. Плашка похожа на гайку, изготовленную из инструментальной стали и имеющую такую же резьбу, для нарезания которой она предназначена. Резьбонарезная плашка крепится в ручном плашкодержателе или в самоустанавливающемся плашкодержателе, который вставляют в пиноль задней бабки. При нарезании резьбы плашкой, закрепленной в ручном плашкодержателе, ее подводят к заготовке, подпирая плашкодержатель торцом пиноли задней бабки; рукоятка плашкодержателя упирается в суппорт. После нарезания двух- трех витков с поджимом дальнейшая подача плашки происходит самонавинчивание. Стержень под нарезание резьбы плашкой обтачивают на диаметр меньший, чем диаметр нарезаемой резьбы, для компенсирования некоторого выдавливания металла. Перед началом нарезания резьбы на конце заготовки протачивают фаску для облегчения захода плашки. Нарезание резьбы плашками выполняют со скоростью резания 2 м/мин по стали и чугуну и до 10 м/мин по цветным металлам. В качестве смазки для стали используют эмульсию, минеральное масло, для чугуна – керосин. По такому же принципу, как и плашки, работают самораскрывающиеся резьбонарезные головки. Скорость резания при нарезании резьбы резьбонарезными головками 15-20 м/мин. Резьбонарезные головки обладают высокой стойкостью. Нарезание резьбы резцами Подготовка заготовки к нарезанию. При обтачивании заготовки под последующее нарезание резьбы учитывают, что при нарезании происходит некоторое выдавливание металла из впадин. Поэтому диаметр вала под резьбу должен быть несколько меньше наружного диаметра резьбы, а диаметр отверстия – больше внутреннего. Диаметры вала и отверстия при подготовке поверхности под нарезание резьбы определяют по справочникам. В конце резьбового участка протачивают канавку (проточку) для входа резца. Ширина канавки быть не менее шага резьбы. Глубина канавки должна быть больше глубины резьбы на 0,1-0,2 мм. Установка резца. Резьбовой резец устанавливают точно по центру заготовки: установка ниже центра приводит к искажению профиля, а установка выше центра – к «затиранию» резца. Для получения правильного профиля резьбы резец устанавливают по шаблону. Шаблон прикладывают к заготовке на уровне ее оси, и резец вводят в профильный врез. Правильное положение режущих кромок резца проверяют на «просвет», а затем резец закрепляют и убирают шаблон. Нарезание резьбы. Резьбу нарезают за несколько рабочих ходов; после каждого рабочего хода резец выводят из канавки, суппорт возвращают в исходное положение и вновь начинают рабочий ход. Число рабочих ходов и глубина врезания для каждого рабочего хода зависят от шага нарезаемой резьбы и материала резьбового резца. При нарезании длинных резьб целесообразно возвращать суппорт в исходное положение вручную или автоматической подачей при разомкнутой разъемной гайке. Однако при этом возникает необходимость обеспечить попадание резьбового резца в нитку резьбы после каждого рабочего хода. Боковое врезание. Резьбу большого шага (2 мм и более) нарезают не с поперечным, а с боковым врезанием резца, при котором работает только одна режущая кромка. При боковом врезании облегчается процесс резания, повышается качество. Для осуществления бокового врезания верхние салазки суппорта разворачивают под углом [pic] (для метрической резьбы [pic]=30°) относительно своего нормального положения. Врезание осуществляют рукояткой верхних салазок суппорта. Последние один - два чистовые рабочие ходы выполняют с поперечной подачей. В момент врезания резьбовой резец под действием осевой силы несколько отжимается, и первый виток резьбы получается более полным, чем остальные. Нарезание левой резьбы осуществляют при вращении ходового винта в сторону, противоположную вращению шпинделя. Для этого переключают механизм реверсирования вращения ходового винта - транзель. При нарезании левых резьб врезание производят в зарезьбовную канавку, а суппорт с резцом перемещается слева направо. Режимы резания при нарезании резьбы резцом. Глубина резания определяется числом проходов. Подача при нарезании резьбы равняется шагу резьбы, а при резании многозаходной резьбы – ходу (H = KS, где K – число заходов). Скорость резания зависит от обрабатываемого материала резьбового резца: при обработке стали быстрорежущими резцами она составляет 20–35 м/мин, при обработке чугуна 10–15 м/мин, при обработке твердосплавными резцами – соответственно 100–150 и 40–60 м/мин. Для чистовых проходов скорость резания увеличивают в 1,5–2 раза. Для нарезания внутренних резьб скорость резания снижают на 20-30%.

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 - передняя бабка, 2 - суппорт, 3 - задняя бабка, 4 - станина, 5 и 9 - тумбы, 6 - фартук, 7 - ходовой винт, 8 - ходовой валик, 10 - коробка подач, 11 - гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13 - коробка скоростей, 14 — шпиндель.

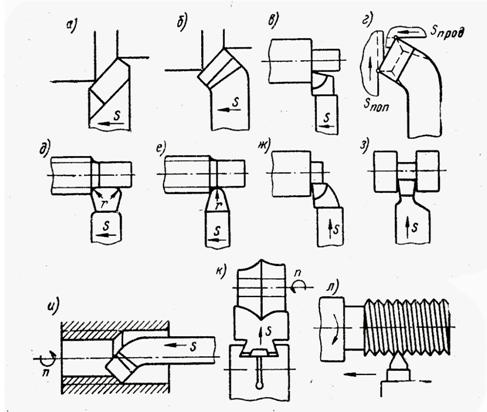

Основные типы резцов а) - продольное сечение проходным резцом; б) - продольное точение отогнутым резцом; в) - продольное точение упорным резцом; г) - продольное и поперечное точение отогнутым резцом; д) - чистовое продольное точение широким резцом; е) - чистовое точение закругленным резцом; ж) - подрезание (поперечное точение) подрезным резцом; з) - вытачивание канавок и отрезание отрезным (подрезным) резцом; и) - растачивание отверстия расточным резцом; к) - фасонное точение призматическим фасонным резцом; л) - нарезание резьбы резьбовым резцом.

Смазочно-охлаждающие жидкости(СОЖ): также применяется на токарном участке. Задача: сделать винт(все размеры указаны ниже) Ход работы: Закрепляем заготовку в патроне с вылетом 40мм. устанавливаем резцы из быстрорежущей стали (Р18) в резцедержатель станка, ориентируя режущую кромку резца по центру вращения заготовки, путем подкладывания нужной толщины пластинки под резец и подрезаем торец. При помощи проходного резца, снимая по 3 мм, протачиваем заготовку доÆ14ммна L30мм. поворачиваем резцедержатель, и устанавливает упорно-проходной резец, протачиваем до Æ5,8-1*45°. Устанавливаем проходной резец и его помощью снимаем фаску на Æ5.8 -1*45°. Устанавливаем скорость вращения 40 об/мин. Смазав заготовку маслом, нарезаем плашкой резьбу М6. Устанавливаем прежнюю скорость 400 об/мин. При помощи отрезного резца прорезаем канавку на Æ14, на расстоянии 4 мм до Æ10мм, с помощью проходного резца снимем диски 0,5 *45° и 2*45°. Устанавливаем отрезной резец и отрезаем винт. Слесарный участок

|

||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 1329; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.220 (0.007 с.) |