Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы снижения концентрации нагрузки и напряженийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В резьбовых соединениях нагрузка между витками резьбы распределяется неравномерно. Первые витки резьбы, расположенные у опорной поверхности гайки, нагружены больше, чем последующие. Поэтому для увеличения прочности и выравнивания нагрузки между витками применяют следующие способы: а) увеличивают диаметр резьбы нарезанной части гайки и стержня; б) применяют гайки, работающие на растяжение (рис. 10, а), на растяжение-сжатие (рис. 10, б). Для получения большей равномерности распределения нагрузки по виткам резьбы можно делать выборку на торце стержня (рис. 10, в), увеличивающую податливость верхних витков стержня; в) используют коррекцию шага (шаг резьбы гайки делают на несколько микрометров больше шага резьбы стержня). По мере приложения нагрузки в результате растяжения стержня и сжатия гайки витки стержня последовательно садятся на витки гайки;

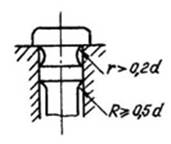

Рис. 10. Способы снижения концентрации нагрузки и напряжений. г) выполняют резьбы в гайках с небольшой конусностью (рис. 10, г); д) делают гайки с разгружающими выточками у нижних витков (рис. 10, д). При этом увеличивается податливость нижних витков и обеспечивается обжатие верхних витков силами, действующими на опорную поверхность гайки при затяжке. Для снижения напряжений в витках болта рекомендуется выполнять впадины между витками с плавными галтелями. Для снижения уровня напряжений в резьбе выгодно увеличивать диаметр резьбы, а для повышения упругости и ударопрочности болта, а также для снижения массы одновременно уменьшать диаметр стержня до получения одинаковой прочности резьбы и стержня. Прочность стержня винтов повышают плавными переходами у головки и у сбега резьбы (рис. 11). Радиус переходной поверхности у головки винта целесообразно выбирать равным или большим 0.2 d, а на участке, примыкающем к цилиндрической части стержня, - 0.5 d.

Рис. 11. Винт с повышенной прочностью стержня. Способы уменьшения напряжений изгиба Напряжения изгиба, появляющиеся в резьбовом соединении при перекосе опорных поверхностей деталей, опорных поверхностей гайки и головки болта, а также из-за упругих деформаций соединяемых деталей, складываются с напряжениями растяжения от предварительной затяжки. Возникает сложное напряженное состояние, прочность болта резко падает.

А б в г Рис. 12. Способы уменьшения напряжений изгиба. Для уменьшения напряжений изгиба повышают точность изготовления деталей либо применяют специальные меры (рис. 12): а) если опорная поверхность имеет конструктивный уклон, то обязательно применение косых либо сферических шайб (рис.12, а, б); б) для предупреждения внецентренного нагружения плоские торцы нажимных и грузоподъемных винтов следует заменять сферическими (рис. 12, в); г) при консольном нагружении, когда высокие нагрузи на участке заделки стержня вызывают изгиб стержня и смятие витков, целесообразно стержень снабжать цилиндрическим пояском (рис.12, г), плотно входящим е отверстие корпуса и тормозящего поперечные деформации и смешение стержня. Способы увеличения сопротивления усталости Около 90% разрушений резьбовых деталей носит усталостный характер, что объясняется влиянием концентраторов напряжений. Амплитуда действующих напряжений может быть уменьшена за счет уменьшения жесткости болта. Это можно достичь, путем удлинения болта (рис. 13, а), уменьшением диаметра ненарезанной части стержня (рис. 13, б), применением пустотелых болтов (рас.13, в), нанесением продольных канавок на стержне болта (рис. 13, г).

Рис. 13. Конструктивные пути уменьшения выносливости болтов. Амплитуда цикла можно уменьшить также путем увеличения жесткости сопрягаемых деталей за счет уменьшения числа стыков я шероховатости сопряженных поверхностей. Выносливость можно повысить увеличением радиуса закругления во впадинах резьбы. Выносливость можно также повысить за счет накатки резьбы и обкатки впадин после нарезания. Обкаткой роликом впадин резьбы удается повысить предел выносливости резьбовых деталей в 2...3 раза. Разгрузочные устройства Для уменьшения воздействия на резьбовые детали отрывающих сил, отжимающих сил, возникающих по поверхностях контакта деталей, монтажных сил, вызывающих перегрузки винтов при затяжке, применяют специальные разгрузочные устройства в виде шпонок, штифтов, втулок, зубьев (рис. 14).

Рис. 14. Конструкции разгрузочных устройств. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ 1. Ознакомиться по методическому указанию с назначением и классификацией резьбовых соединений, их конструкцией и условными обозначениями. 2. По заданию преподавателя провести замер основных параметров предложенного крепежного изделия, составить спецификацию. Дать характеристику этого изделия и область его применения. КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Основные типы резьб и области их применения. 2. Основные параметры резьбы. 3. Перечислите основные типы крепежных деталей. 4. Объясните, почему метрические резьбы с мелким шагом рекомендуется применять в соединениях, подверженных знакопеременным нагрузкам? 5. Когда в резьбовых соединениях следует применять шпильки? 6. Какими достоинствами обладают соединения болтами, поставленными в отверстие из-под развертки? 7. Для чего применяются шайбы? 8. Назовите способы стопорения резьбовых соединений. 9. Какие марки сталей применяются для изготовления резьбовых деталей? 10. Что такое класс прочности винтов и гаек? 11. Допуски диаметров резьбы болтов и гаек. 12. Как составляется запись условного обозначения крепежных деталей? 13. Как влияет затяжка на работу резьбового соединения? 14. Перечислите способы контроля величины усилия затяжки. 15. Почему следует применять косые шайбы в конструкциях, где опорная поверхность под болт имеет уклон? 16. Какими способами можно снизить концентрацию нагрузки и напряжения в резьбовых соединениях? 17. Перечислите способы увеличения сопротивления усталости болтов. Расшифруйте условные обозначения резьбы: М12-6g М12-6Н М12 х1 - 6H М12 х 1 - 6Н/6g M12 - 5Н6Н Тr 20 х 8 (Р4) - 8е Тг 40 x 6-7Н Тr 40 х 6(Р3) LН - 7е Тr 20 х 8(Р4) - 8Н/8е G 1/2 L Н - В S80 х 10 - 7h S80 х 10 LН - 7AZ S80 х 20(Р10) LН – 7 S80 х 10 - 7h - 120 Болт 2 М12 х 1.25 - 6g х 60.5.8.40X.029 ГОСТ 7798-70 Шпилька 2 М16 х 1.5 - 8g х 120.10.9.40Х.026 ГОСТ 22034-76 Гайка 2 М12 х 1.25 - 6Н.12.40Х.016 ГОСТ 5915-70 Шайба 12.01.08кп.016 ГОСТ 13371-78 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Биргер И.А., Иосилевич Г.Б. Резьбовые соединения. М.: Машиностроение, 1973. 256 с. 2. Орлов П.И. Основы конструирования: Справочно-метод.пособие: В 2-х кн. Кн. 2. М.: Машиностроение, 1988. 544 с. 3. Решетов Д.Н. Детали машин. М.: Машиностроение, 1989. 496 с. 4. ГОСТ 24705- 2004. Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры. 5. ГОСТ 9150-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль. 6. ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором. 7. ГОСТ 4608-81. Основные нормы взаимозаменяемости. Резьба метрическая. Посадки с натягом. 8. ГОСТ 9484-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная. Профили. 9. ГОСТ 24737-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Основные размеры. 10. ГОСТ 24739-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная многозаходная. 11. ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая. 12. ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая. 13. ГОСТ 6042-83 Резьба Эдисона круглая. Профили, размеры и предельные размеры. 14. ГОСТ 10177-82 Основные нормы взаимозаменяемости. Резьба упорная. Профиль и основные размеры. 15. ГОСТ 25096-82 Основные нормы взаимозаменяемости. Резьба упорная. Допуски 16. ГОСТ Р 52627-2006 Болты, винты и шпильки. Механические свойства и методы испытаний. 17. ГОСТ 1759.0-87 Болты, винты, шпильки и гайки. Технические условия. 18. ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры. 19. ГОСТ 7805-70 Болты с шестигранной головкой класса точности А. Конструкция и размеры. 20. ГОСТ 24379.1-80 Болты фундаментные. Конструкция и размеры. 21. ГОСТ 5927-70 Гайки шестигранные класса точности А. Конструкция и размеры. 22. ГОСТ 5915-70 Гайки шестигранные класса точности В. Конструкция и размеры. 23. ГОСТ 11371-78 Шайбы. Технические условия. 24. ГОСТ 11872-89 Шайбы стопорные многолапчатые. Технические условия. 25. ГОСТ 6402-70 Шайбы пружинные. Технические условия. 26. ГОСТ 22034-76 Шпильки с ввинчиваемым концом длиной 1,25d. Класс точности В. Конструкция и размеры.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 867; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.32.238 (0.009 с.) |