Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор баз. Выбор приспособлений для закрепления деталиСодержание книги

Поиск на нашем сайте

Технологическая база - это поверхность, сочетание поверхностей, ось или точка, принадлежащая заготовке и используемая для определения ее положения в процессе изготовления. Базирование при механической обработке - это придание заготовке с помощью комплекта баз требуемого положения для ее обработки. В значительной степени маршрут операций технологического процесса предопределяется выбором и назначением комплектов технологических баз. Комплект баз для деталей, не являющихся телами вращения, определяется, как правило, тремя базами: - установочной, лишающей деталь трех степеней свободы; направляющей, лишающей деталь двух степеней свободы; - опорной, лишающей деталь одной степени свободы. В некоторых случаях для базирования таких деталей, а также для базирования деталей - тел вращения служат базы: двойная направляющая, лишающая деталь четырех степеней свободы, и двойная опорная, лишающая деталь двух степеней свободы в двух взаимно перпендикулярных направлениях. Графические обозначения баз, а в ряде случаев - опор, зажимов и установочных элементов, приводятся на операционных эскизах операционных карт технологических процессов, а также на сборочном чертеже оснастки. Выбор базовых поверхностей зависит от конструктивных форм зубчатых колес и технических требований. У одновенцовых колес типа дисков (1 /D < 1) длина поверхности отверстия недостаточна для образования двойной направляющей базы. Поэтому после обработки отверстия и торца установочной базой для последующих операций служит торец, а поверхность отверстия — двойной опорной базой. У валов-шестерен в качестве технологических баз используют, как правило, поверхности центровых отверстий. На первых операциях черновыми технологическими базами являются наружные необработанные «черные» поверхности. После обработки отверстия и торца их принимают в качестве технологической базы на большинстве операций. Колеса с нарезанием зубьев после упрочняющей термообработки при шлифовании отверстия и торца (исправление технологических баз) базируют по эвольвентной боковой поверхности зубьев для обеспечения наибольшей соосности начальной окружности и посадочного отверстия. Для обеспечения наилучшей концентричности поверхностей вращения колеса применяют следующие варианты базирования. При обработке заготовок на токарных станках за одну установку их закрепляют в кулачках патрона за черную поверхность ступицы или черную внутреннюю поверхность обода. При обработке за две установки заготовку сначала крепят за черную поверхность обода и обрабатывают отверстие, а при второй установке заготовки на оправку обрабатывают поверхность обода и другие поверхности колес.

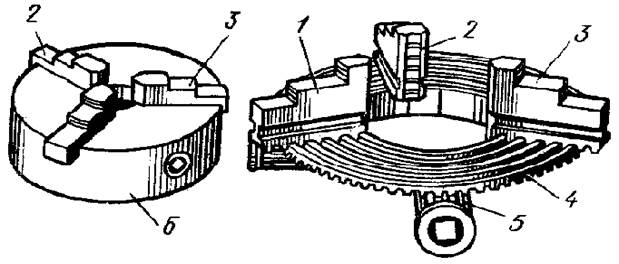

Рисунок 1 – Трехкулачковый самоцентрирующийся патрон Для закрепления заготовок в виде зубчатого колеса на токарно-винторезном станке применяют трехкулачковый самоцентрирующийся патрон. Кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой - нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки обычно изготовляют трехступенчатыми и для повышения износостойкости закаливают. Различают кулачки крепления заготовок по внутренней и наружной поверхностям; при креплении по внутренней поверхности заготовка должна иметь отверстие, в котором могут разместиться кулачки.

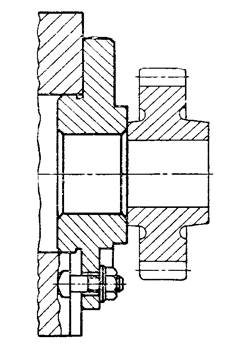

Рисунок 2 – Приспособление для протягивания отверстия в заготовках с обработанным торцом

Приспособление для внутреннего протягивания отверстий для получения шлицев соединений, заготовка обычно центрируется по протяжке и силой резания прижимается к торцу, благодаря чему исключается возможность ее перемещения. Поэтому в приспособлениях для протягивания отверстий нет ни направляющих, ни зажимных элементов, и они представляют собой стальное кольцо или шайбу с цементированным и закаленным опорным торцом, крепящегося к планшайбе станка как указано на рисунке 2. Оно предназначено для протягивания цилиндрического отверстия в заготовке, где опорный торец обработан перпендикулярно оси отверстия.

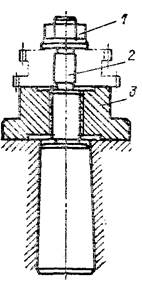

Рисунок 3 – Переналаживаемое приспособление для изготовления зубчатых колес с шлицевым отверстием На рисунке 3 показано приспособление для обработки зубчатых колес с базированием их по шлицевому отверстию на оправке 2. Гайкой 1 через опорное кольцо 3 обрабатываемая деталь прижимается к столу станка. От проворачивания оправка удерживается самозаклиниванием ее в коническом гнезде шпинделя.

|

||||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 6; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.72.200 (0.009 с.) |