Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Прочность, твердость, пластичность и их характеристики.Содержание книги

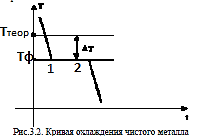

Поиск на нашем сайте 4. Механизм кристаллизации. Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров. Кристаллизация протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с минимумом свободной энергии.

До точки 1 охлаждается металл в жидком состоянии, процесс сопровождается плавным понижением температуры. На участке 1 – 2 идет процесс кристаллизации, сопровождающийся выделением тепла, которое называется скрытой теплотой кристаллизации. Оно компенсирует рассеивание теплоты в пространство, и поэтому температура остается постоянной. После окончания кристаллизации в точке 2 температура снова начинает снижаться, металл охлаждается в твердом состоянии.

5. Сплавы. Компоненты и фазы сплавов. Виды диаграмм сплавов: твердая смесь, механический раствор. Под сплавом понимают вещество, полученное сплавлением двух или более элементов. Возможны другие способы приготовления сплавов: спекания, электролиз, возгонка. В этом случае вещества называются псевдосплавами. Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называется металлическим сплавом. Сплавы обладают более разнообразным комплексом свойств, которые изменяются в зависимости от состава и метода обработки. По способу изготовления сплавов различают литые и порошковые сплавы. Литые сплавы получают кристаллизацией расплава смешанных компонентов. Порошковые — прессованием смеси порошков с последующим спеканием при высокой температуре. Компонентами порошкового сплава могут быть не только порошки простых веществ, но и порошки химических соединений. Например, основными компонентами твёрдых сплавов являются карбиды вольфрамаили титана. По способу получения заготовки (изделия) различают литейные (например, чугуны, силумины), деформируемые (например, стали) и порошковые сплавы. В твердом агрегатном состоянии сплав может быть гомогенным (однородным, однофазным — состоит из кристаллитов одного типа) и гетерогенным (неоднородным, многофазным).Твёрдый раствор является основой сплава (матричная фаза). Фазовый состав гетерогенного сплава зависит от его химического состава. В сплаве могут присутствовать:твердые растворы внедрения, твердые растворы замещения, химических соединений(в том числе карбиды, нитриды, интерметаллиды …) и кристаллиты простых веществ. Механическая смесь образуется тогда, когда при кристаллизации компоненты сплава обладают полной нерастворимостью в твердом состоянии. Металлы, образующие такие сплавы, сохраняют свою кристаллическую решетку. Такое строение имеет сплав свинца с сурьмой. При рассмотрении шлифа этого сплава под микроскопом видны зерна свинца и зерна сурьмы. Механические смеси образуют металлы, отличающиеся атомными объемами и температурой плавления. Например, в сплаве свинец— сурьма температура плавления свинца 327 °С, а сурьмы 631 °С, их кристаллические решетки неоднородные: у свинца г. ц. к., а у сурьмы ромбоэдрическая. Свойства такого сплава, зависят от соотношения количества его компонентов. 6. Деформация. Напряженность. Деформацией называется изменение формы и размеров тела под действием напряжений. Напряжение – сила, действующая на единицу площади сечения детали. Напряжения и вызываемые ими деформации могут возникать при действии нателовнешнихсилрастяжения,сжатияит.д.,атакжеврезультатефазовых (структурных)превращений,усадкии другихфизико-химическихпроцессов, протекающих в металлах, и связанных с изменением объема. Деформацияметаллаподдействиемнапряженийможетбыть упругойи пластической. Упругойназываетсядеформация,полностьюисчезающаяпослеснятия вызывающих ее напряжений. Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений. При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация Про́чность - cвойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих под воздействием внешних сил. Характеристики: 1. Предел пропорциональности Опц =Fпц / Ao - наибольшее напряжение растяжения, при котором еще справедлив закон Гука. Здесь Fпц - нагрузка, определяемая по отклонению диаграммы от первоначального прямолинейного участка. 2. Предел упругостиOу = Fy / Ao - представляет собой напряжение,при котором остаточные деформации незначительны (0,001 - 0,003 %).Практически можно считать предел упругости совпадающим с пределом пропорциональности. 3. Предел текучести От = Fт / Ao - напряжение, при котором наблюдается рост деформаций при постоянной нагрузке. 4. Предел прочности или временное сопротивление материалов Oв = Fmax / Ao - напряжение, вызванное наибольшей нагрузкой. Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании. Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости). Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость. Пласти́чность — способность материала без разрушения получать большие остаточные деформации. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, изгиб и др. Мерой пластичности являются относительное удлинение δ и относительное сужение ψ, определяемые при проведении испытаний на растяжение. Чем больше δ, тем более пластичным считается материал. По уровню относительного сужения ψ можно делать вывод о технологичности материала. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, золото, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся многие легированные стали.

|

||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 55; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.009 с.) |