Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В зависимости от степени переохлаждения различают три температурныхСодержание книги

Поиск на нашем сайте

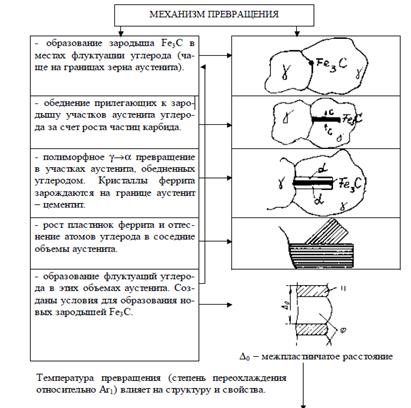

области его превращения: · Перлитное превращение протекает в интервале температур от точки А1 до изгиба изотермической диаграммы (~5500С), происходит диффузионный распад аустенита с образованием перлитных структур – перлит, сорбит,тростит. · Бейнитное (промежуточное) превращение протекает при температурах от ~5500С до точки Мн. Превращение имеет ряд особенностей, присущих как перлитному, так и мартенситному превращениям. Образуетсяструктура - бейнит. · Мартенситное превращение – протекает в интервале температур (Мн-Мк). Аустенит бездиффузионно превращается в мартенсит, и остается некоторое количество аустенита непревращенного.

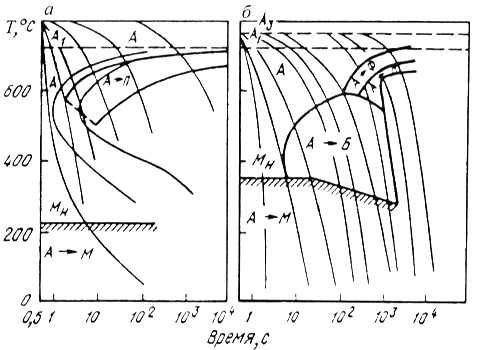

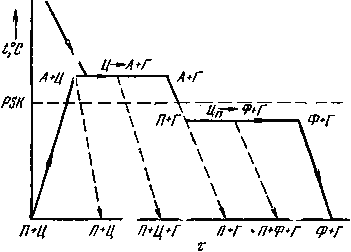

ПРЕВРАЩЕНИЕ ПРИ НЕПРЕРЫВНОМ ОХЛАЖДЕНИИ При реальных скоростях охлаждения аустенит переохлаждается ниже температуры А1 и становится нестабильным. Чем больше скорость охлаждения, тем больше степень переохлаждения аустенита, тем дисперснее (мельче) продукты его распада. ТЕРМОКИНЕТИЧЕСКИЕ ДИАГРАММЫ ПРЕВРАЩЕНИЯ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА Диаграммы изотермического превращения переохлажденного аустенита приближенно характеризуют превращения, протекающие при непрерывном охлаждении. Термокинетические диаграммы Т0-ô служат для разработки технологических режимов термической обработки. Эти диаграммы строятся с учетом различных скоростей охлаждения и их влияния на температурные интервалы превращения и образующиеся структурные составляющие.

а – эвтектоидная сталь; б – доэвтектоидная легированная сталь с 0,3 %С, 1,0 %Cr, 0,15 %Mo (тонкие линии на рис. а – диаграмма изотермического распада. Диаграммы показывают, что при малых скорстях охлаждения углероди- стой стали проходит перлитное превращение с образованием феррито- цементитной смеси разной дисперсности (перлит, сорбит, троостит). При охлаждении со скоростью V > Vкр перлитное превращение подавляет- ся, А → М. В легированных сталях существует область бейнитного превращения и возможно образование бейнита. Тема №32 Одной из главных особенностей Fe-C сплавов является двойственный характер превращений, происходящих при изменении внешних условий.

Рис. 30. Стабильная диаграмма железо - углерод. Возможность реализации одной или другой диаграммы в сплавах определяется условиями нагрева до высоких температур, величиной скорости охлаждения, а также присутствием различных часто неизбежных примесей или специально введенных элементов. В стабильной системе при температурах, соответствующих линии С`D`, кристаллизуется первичный графит. При температуре 1153 С (линия E`C`F`) образуется графитная эвтектика: аустенит + графит. По линии E`S` выделяется вторичный графит, а при температуре 738 С (линия S`K`) образуется эвтектоид, состоящий из феррита и графита. Если при эвтектической кристаллизации выделяется только графит, то чугун называют с е р ы м (ГОСТ 1412 -85), если графит и цементит - п о л о в и н ч а т ы м, и если только цементит - б е л ы м. Вероятность образования в жидкой фазе (или аустените) метастабильного цементита, содержащего 6.67 % С, значительно больше, чем графита, состоящего только из атомов углерода. Графит образуется только при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика. Ускоренное охлаждение частично или полностью прекращает кристаллизацию графита и способствует образованию цементита. При переохлаждении жидкого чугуна ниже 1147 С образуется цементит. Выделение структурно свободного углерода возможно и в стали. Явление графитизации используется при создании специальных инструментальных легированных графитизированных сталей. Графит - твердая смазка. Простые углеродистые стали с содержанием С более 1.4 -1.6 % не выпускаются из-за опасности графитизации, снижающей прочность. В механике материалов графитную фаза принимают за “пустоты”. Основное отличие фазовых превращений в чугуне является процессы выделения графита. Тема №33 Стали и чугуны являются железоуглеродистыми сплавами сложного состава. Помимо железа и углерода в них всегда присутствуют такие примеси, как Mn, Si, S, P и газы (O, N, H). Эти примеси называют постоянными. Кроме постоянных примесей в сталях и чугунах могут также в небольшом количестве содержатся случайные примеси, такие как Cr, Cu, Ni и др. Стали отличаются от чугунов более низким содержанием углерода и всех постоянных примесей. В сталях углерода содержится менее 2,14%, а в чугунах – больше 2,14%. Ж/у сплавы с содержанием углерода до 2,14% называются сталями. Кроме железа и углерода в сталях содержатся полезные и вредные примеси. Сталь – основной металлический материал, широко применяемый для изготовления деталей машин, летательных аппаратов, приборов, различных инструментов и строительных конструкций. Чугунами принято условно называть железоуглеродистые сплавы с содержанием углерода свыше 2 % вне зависимости от степени легированности. Исключение составляют некоторые инструментальные стали и высококремнистые чугуны,

Тема №34 Наиболее сильное влияние на структуру и свойства сталей оказывает углерод. Чем больше в сталях углерода, тем больше в их структуре твёрдого и хрупкого феррита. Поэтому с увеличением содержания углерода прочность сталей нарастает, достигает максимума при 0,8-1% и затем начинает снижаться. Таким образом, наибольшими прочностными характеристиками обладает сталь, по составу близкая к эвтектоидной, в структуре которой преобладает перлит. С повышением содержания углерода повышается порог хладоломкости стали, т.е. та температура, при охлаждении, до которой сталь становится хрупкой (сталь содержащая 0,4% углерода имеет порог хладоломкости 0 градусов). С повышением содержания углерода снижается способность сталей к свариванию и пластической деформации. Способность к обработке резанием оптимальное у среднеуглеродистых сталей. При более высоком содержании углерода сталь является слишком твёрдой и хрупкой, что ведёт к преждевременному износу режущего инструмента. При более низком содержании углерода, сталь становится слишком мягкой, что приводит к шероховатой поверхности резания. Кремний специально вводят в сталь на заключительном этапе её выплавки, с целью раскисления, т.е. удаления из сталей избыточного кислорода, который присутствует в виде соединения FeO, существенно ухудшающего свойства готовой стали. Фосфор попадает в сталь из руды. Он также как и кремний растворяется в феррите, но приводит к ухудшению его пластический свойств и увеличению хрупкости. Тема №35 Классификация стали: · Углеродистая сталь · Легированная сталь Классификация углеродистой стали: · Обычного качества · Конструкционные качественные · Инструментальные · Автоматные Углеродистая сталь обыкновенного качества делится на: Группа А – гарантируются механические свойства. Нельзя подвергать горячей обработке. Группа Б – гарантируется химический состав. Можно подвергать горячей обработке. Группа В – гарантируются механические свойства и химический состав. Маркировка: · Буква группы (А не пишется) · · № марки (1..6) По степени раскисления стали делятся: · Кипящие (раскисляется только Mn) – кп · Полуспокойные (Mn, Al) – пс · Спокойные (Mn, Al, Si) – сп Пример: Бст2кп – УС, обыкновенного качества, с гарантированным химическим составом,№ марки 2, кипящая Тема №36

Процесс графитизации.

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией. Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит – 6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита. С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит. Возможны два пути образования графита в чугуне. 1. При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы. 2. При разложении ранее образовавшегося цементита. При температурах выше 738oС цементит разлагается на смесь аустенита и графита по схеме

При температурах ниже 738oС разложение цементита осуществляется по схеме:

При малых скоростях охлаждение степень разложения цементита больше.

Выделение вторичного графита из аустенита называют промежуточной стадией графитизации. Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации. Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии. Рис. 11.2. Схема образования структур при графитизации

Выдержка при температуре больше 738oС приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита. При незавершенности процесса первичной графитизации, выше температуры 738oС структура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита. При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

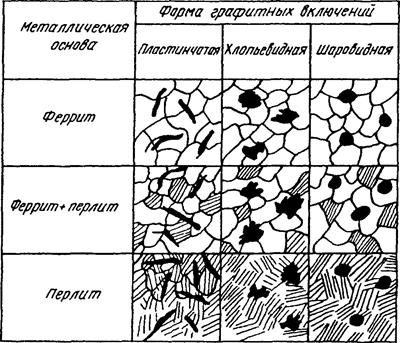

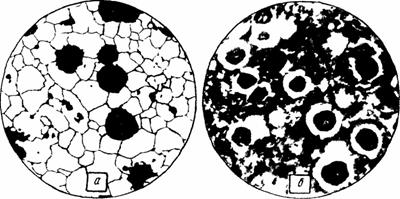

Тема №37 Микроструктура чугуна состоит из металлической основы и графитных включений. Свойства чугуна зависят от свойств металлической основы и характера включений графита. Металлическая основа может быть перлитной, когда 0,8 % С находится в виде цементита, а остальной углерод - в виде графита; феррито-перлитной, когда количество углерода в виде цементита менее 0,8 %, и ферритной. Структура металлической основы определяет твердость чугуна. Графит чугуна бывает пластинчатым (серый чугун), хлопьевидным (ковкий чугун) и шаровидным (высокопрочный чугун). На рис. 2 обобщена классификация чугуна по строению металлической основы и форме феррита. Микроструктура чугунов показана на рис. 3-6. По сравнению с металлической основой графит имеет низкую прочность. Поэтому места его залегания можно считать нарушениями сплошности. Таким образом, чугун можно рассматривать как сталь, пронизанную включениями графита, ослабляющими его металлическую основу. Поэтому серый чугун имеет низкие характеристики механических свойств (ав, 5, у) при испытаниях на растяжение. Включения графита играют роль концентраторов напряжений, поэтому работа удара близка к нулю. Вместе с тем твердость и прочность при испытаниях на сжатие, зависящие от свойств металлической основы, у чугуна достаточно высоки.

Рис. 2. Классификация чугуна по структуре металлической основы и форме графитных включений (схемы структур) Однако серый чугун с пластинчатой формой графита имеет и ряд преимуществ. Он позволяет получать дешевое литье, так как при низкой стоимости обладает хорошей жидкотекучестью и малой усадкой. Включения графита делают стружку ломкой, поэтому чугун легко обрабатывается резанием. Благодаря смазывающему действию графита чугун обладает хорошими антифрикционными свойствами. Чугун имеет высокие демпфирующие свойства, он хорошо гасит вибрации и резонансные колебания.

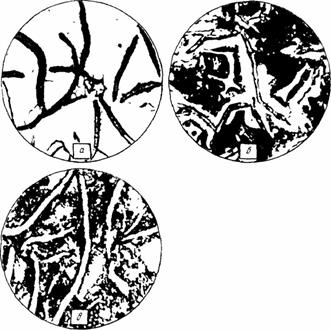

Рис. 3. Различные формы графита в чугуне

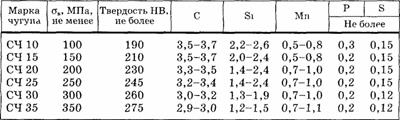

Серый чугун маркируется буквами СЧ и цифрами, характеризующими величину временного сопротивления при испытаниях на растяжение. Марки и механические свойства серых чугунов, а также их ориентировочным химическии состав приведены в табл. 1.

Рис. 4. Микроструктура серых чугунов на ферритной (а); феррито-перлит-ной (б) и перлитной (в) основах, х 200

Таблица 1 Механические свойства и химический состав (%) серых чугунов (ГОСТ 1412-85)

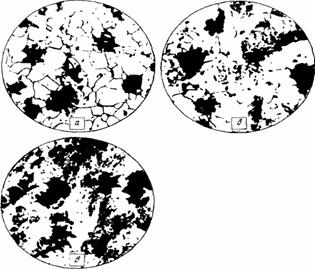

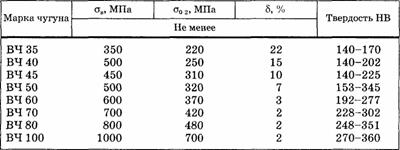

Рис. 5. Микроструктура ковких чугунов на ферритной (а); феррито-перлит-ной (б) и перлитной (в) основах, х 200 По мере округления графитных включений их отрицательная роль как надрезов металлической основы снижается, и механические свойства чугуна растут. Округленная форма графита достигается модифицированием. Модификаторами чугуна служат SiCa, FeSi, Al, Mg. При использовании в качестве модификатора магния, вводимого перед разливкой в количестве до 0,5%, получают высокопрочный чугун с шаровидной формой включений графита. Магний обычно вводят в автоклавах. Действие магния объясняют увеличением поверхностного натяжения графита и образованием микропузырьков пара, в которые диффундирует углерод. Маркируется высокопрочный чугун буквами ВЧ и цифрами, характеризующими величину временного сопротивления, например ВЧ 35.

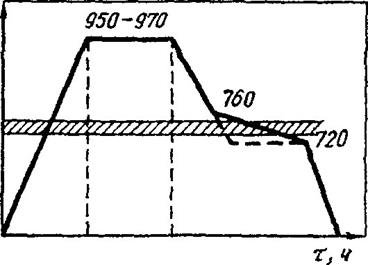

Рис. 6. Микроструктура высокопрочных чугунов на ферритной (а) и ферритоперлитной (б) основах, х 200 Механические свойства некоторых высокопрочных чугунов приведены в табл. 2. Из высокопрочных чугунов изготавливают ответственные детали: зубчатые колеса, коленчатые валы. Название ковкие чугуны условно, изделия из них получают литьем, и пластической деформации они не подвергаются. Ковкий чугун получают из белого путем графитизирующего отжига (рис. 7). Графит в ковком чугуне имеет форму хлопьев. Состав ковкого чугуна, %, довольно стабилен: 2,2-3,0 С; 0,7-1,5 Si; 0,2-0,6 Мп; 0,2 Р; 0,1 S. Из-за низкого содержания углерода ковкий чугун обычно выплавляют не в вагранке, а в электропечи. После заполнения форм отливки быстро охлаждают и получают структуру

Таблица 2 Механические свойства высокопрочных чугунов (ГОСТ 7293—85)

Рис. 7. Схема отжига белого чугуна на ковкий чугун белого чугуна. Затем отливки подвергают длительному отжигу (до 2 сут) - томлению (рис. 7), предохраняя их от окисления печными газами засыпкой песком и др. В результате отжига структура состоит из зерен феррита или перлита и хлопьев графита. Излом чугуна, структура которого состоит из феррита и графита, темный. Такой ковкий чугун называют черносердечным, так как он содержит сравнительно много графита. Если в области эвтектоидного превращения проводить более быстрое охлаждение, то в структуре сохранится перлит. Такой чугун называют перлитным ковким чугуном или светлосердечным. В его структуре содержится меньше графита, чем в ферритном ковком чугуне. Ковкий чугун маркируют буквами КЧ и цифрами временного сопротивления и относительного удлинения, например КЧ 35-10. В табл. 3 приведены марки, механические свойства и химический состав некоторых ковких чугунов. Отливки из ковких чугунов применяют для деталей, работающих при ударных и вибрационных нагрузках (картеры, редукторы, фланцы, муфты).

Таблица 3 Механические свойства и химический состав (%) ковких чугунов

Наряду с шаровидным графитом высокопрочные чугуны могут содержать графит вермикулярной формы (от лат. verrni-ciilus - червячок). Такой графит имеет форму изогнутых лепестков, размеры которых меньше по сравнению с частицами пластинчатого графита серого чугуна. Получение вермикулярной формы графита, как и в случае чугуна с шаровидным графитом, осуществляется путем обработки исходного жидкого расплава с помощью специальных комплексных лигатур, содержащих около 5 % Mg и малые добавки Се и Ті. В соответствии с ГОСТ 28394-89 выпускаются четыре марки чугунов с вермикулярным графитом: ЧВГ - 30, 35, 40, 45. Марка чугуна определяется временным сопротивлением разрыву при растяжении ст„ и условным пределом текучести а0 2. Обозначение марки включает буквы Ч - чугун, ВГ - форма графита (верми-кулярный графит); цифры 30, 35, 40, 45 - минимальное значение временного сопротивления в МПа 10“’. Чугун ЧВГ 30 имеет ферритную металлическую основу, ЧВГ 35 и ЧВГ 40 - феррито-перлитную, а ЧВГ 45 - преимущественно перлитную. По физико-механическим свойствам и износостойкости чугун с вермикулярным графитом является переходной формой от чугунов с пластинчатым к высокопрочным чугунам с шаровидным графитом.

Тема №38

Тема №39 Легирующие элементы по механизму их воздействия на свойства сталей и сплавов можно разделить на три группы: 1) влияние на полиморфные (a-Fe —> g-Fe) превращения; 2) образование с углеродом карбидов (Сг,Fе)7С3; (Сг,Ре)23С6; Мо2С и др.; 3) образование интерметаллидов (интерметаллических соединений) с железом -Fе7Мо6; Fe3Nb и др.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 676; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.237.169 (0.009 с.) |

Термокинетические диаграммы превращения переохлажденного аустенита:

Термокинетические диаграммы превращения переохлажденного аустенита:

.

. .

. Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.