Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ударные перфораторы предназначались для бурения в твердых породах. Для мягких пород были созданы вращательные перфораторы.Содержание книги

Похожие статьи вашей тематики

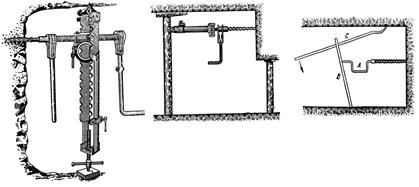

Поиск на нашем сайте В середине XIX в. делаются попытки сконструировать перфоратор, приводимый в действие паром и водой. В 1849 г. американец Коуч сконструировал бурильную поршневую машину (перфоратор), которая приводилась в действие энергией пара. Однако использование пара в подземных условиях было сопряжено со многими неудобствами, поэтому дальнейшее создание и применение бурильных машин было основано на гидравлической энергии или энергии сжатого воздуха. Строительство пневматических бурильных машин получило твердую основу с созданием в 1885 г. специальных воздушных компрессоров. Среди пневматических бурильных машин, получивших практическое применение в середине XIX в., наилучшей была бурильная машина, предложенная в 1857 г. итальянским инженером Сомолье. Машинами этого типа при проходке Мон-Сенисского тоннеля удалось увеличить скорость суточного продвижения забоя почти в 10 раз. Есть данные, что после некоторых усовершенствований, внесенных инженерами Дюбуа и Франсуа, перфоратор Сомолье, начиная с 1868 г., получил применение на угольных шахтах Бельгии. Использование машинного ударного бурения в горной промышленности в 70-х гг. XIX в. началось и в других странах. Однако громоздкость и несовершенство конструкций бурильных машин ограничивало их применение. Лишь в самом конце XIX в. с распространением колонковых, телескопных и ручных бурильных машин молоткового типа машинное бурение начинает постепенно вытеснять ручное бурение шпуров, в первую очередь в крепких породах. В 60-х гг. появляются вращательные перфораторы с полым буром, в 1876 г. вращательный гидравлический перфоратор. после появления электромотора на базе вращательных перфораторов были сконструированы электробурильные молотки (1879 г.). Машины вращательного и ударно-вращательного действия, более простые по конструкции, были сконструированы Лисбе и усовершенствованы Эллиотом и Рачеттом (рис.7.2).

Перфораторы Эллиота и Рачетта отличались от перфоратора Лисби тем, что скорость подачи сверла на забой не зависела от скорости его вращения. На ряде шахт применялись для ручного бурения примитивные приспособления типа «колена». Скорость ручного перфораторного бурения в сравнении с простым ручным была в 1,5 раза выше, а стоимость бурения в 4,5 раза ниже. Перфоратор Лисбе применялся на угольных шахтах Бельгии, Франции и соляных копях Велички. Основным способом бурения шпуров по углю в России в начале ХХ в., как и в других странах, был ручной ударно-вращательный с использованием долотчатого бура и молотка (см. рис.7.1). Долотчатые буры изготовлялись из рудничной стали восьмигранного или круглого профиля диаметром 16-19 мм. Головки буров «заправлялись», чтобы получить при бурении нужный диаметр шпура (25-36 мм). Буры для ручных перфораторов изготовлялись путем свивки в горячем состоянии полосовой стали размером 9,5 ´ 28,5 или 9,5 ´ 31,6 мм. Глубина шпуров 0,9-1,2 м, расстояние между шпурами 1-7 м (сотрясательное взывание), производительность бурильщика за 12-часовую смену около 5-6 м. Старые типы машин ударного действия и машины вращательного действия с гидравлическим приводом в первом десятилетии XX в. были вытеснены электрическими бурильными машинами и молотками. Первая электрическая бурильная машина была создана в 1879 г. и демонстрировалась в 1881 г. на Парижской выставке. После усовершенствования электробурильная машина широко применялась в ряде стран для бурения в слабых породах. В начале XX в. существовали две основные группы вращательных бурильных машин, различающихся по способу передачи движения шпинделю: · машины с жестким соединением двигателя со шпинделем при помощи шестерен; · машины, в которых двигатель устанавливался отдельно, а передача вращательного движения осуществлялась с помощью гибкого вала. Машины первой группы весили около 100 кг, хотя по тому времени эта масса считалась небольшой. Подача сверла осуществлялась вручную с помощью рукоятки. Мощность двигателя равнялась приблизительно 3 л.с. Подобная характеристика электросверл считалась оптимальной. В 20-х гг. XX в. в качестве средства механизации бурения шпуров по углю получает распространение, особенно на шахтах Верхней Силезии и Домбровского бассейна, так называемый ручной пневматический вращательный перфоратор с пневматическим ротационным двигателем, развивавшем при давлении воздуха в 5 атм частоту вращения до 3000 мин–1. Скорость бурения сверла по углю составляла 1,7 м/мин при расходе воздуха 0,88 м3/мин. Одна из первых машин для проходки горизонтальных выработок была сконструирована А. Калери (Россия, патент 1897 г.). Она состояла из станины с передаточным механизмом и аппаратом управления электродвигателем и режущим органом и транспортирующего приспособления (ленточного конвейера). В то время как проблема разрушения породы буровым способом была решена, погрузка породы в забое осуществлялась вручную, что требовало больших затрат времени и, следовательно, существенно снижало скорость проходки. Погрузочные машины впервые появились в 20-30-х гг. XX в. в Америке, затем во Франции, Германии, Англии. В России массовое внедрение отечественных погрузочных машин началось в 40-х гг. Погрузочным машинам предшествовали перегружатели с ручной погрузкой, которые в 30-х гг. ХХ в. работали на шахтах страны. Перегружатель облегчал труд навальщика за счет меньшей высоты подъема породы, погружаемой в вагонетки. При проведении выработок буровзрывным способом операции проходческого цикла следуют друг за другом в такой последовательности: бурение шпуров, взрывание горного массива и проветривание забоя, погрузка и откатка горной массы, возведение крепи. Наиболее длительными и трудоемкими в проходческом цикле являются буровзрывные работы и погрузка отбитой породы. Так, например, бурение шпуров в породах средней крепости занимает до 50 %, а в крепких до 70 % времени проходческого цикла, погрузка породы погрузочными машинами до 20 %, вручную около 70 %. Средняя скорость проходки подготовительных выработок по породе на шахтах составляет 35-40 м в месяц при средней производительности труда рабочих 1,6 м3 (в плотном теле) на выход. Использование паровой, пневматической, электрической и гидравлической энергии позволило механизировать практически все процессы добычи, в том числе транспорт пород и полезных ископаемых, который развивался от деревянных желобов к металлическим, подвешиваемым и раскачиваемым (для транспорта руды), а затем к первым ленточным конвейерам и перегружателям А. Лопатина. В 1906 г. англичанин Сетклиф сконструировал ленточный конвейер с двумя барабанами и сначала хлопчатобумажной, а затем прорезиненной лентой. В Германии (1906) и в Англии появились качающиеся конвейерыс пневмо- и электроприводом, у которых рештаки подвешивались к опорам. Скребковые конвейерывключали желоб, цепи со скребками. Они имели различные размеры и пневмо- или электропривод. Попытки применить для откатки грузов паровой двигатель не увенчались успехом, и в конце XIX – начале ХХ вв. внедряется электровозная откатка. Первый троллейный электровоз для угольных шахт был показан на Берлинской промышленной выставке в 1879 г., в 1882 г. электровозы начинают применяться под землей. В конце XIX в. создаются первые аккумуляторные электровозы. В подземном транспорте широко применяется рельсовая откатка в вагонетках, появляются также простейшие бремсберговые устройства. Использование паровых машин в водоотливе и вентиляции приводит к глубоким изменениям в этих процессах. в середине XIX в. для водоотлива используются уже безбалансирные штанговые машины. В конце 60-х гг. появляется насос с паровой машиной прямого действия. В конце XIX в. был создан быстроходный поршневой насос и наряду с этим тихоходный мотор с частотой вращения 150 мин–1. Это позволило построить портативный агрегат. Но кардинально вопрос был решен внедрением центробежных насосов с электрическим приводом. Для улучшения рудничной атмосферы создают механические вентиляторы. В первой половине ХIХ в. для проветривания применялись преимущественно поршневые вентиляторы, в 1846 г. был предложен двухкамерный вентилятор вертикального типа (с 92 впускными и выпускными клапанами, диаметром поршня 5,5 м, производительностью 1300 м3/мин). Для предотвращения взрывов метана в угольных шахтах с 1815 г. стала применяться безопасная бензиновая лампа английского химика Деви. В конце XIX в. появляются аккумуляторные лампы. В первой половине XIX в. вентиляция на каменноугольных шахтах в основном производилась с помощью паровых поршневых вентиляторов системы Струве, Никсона и др. – чрезвычайно громоздких, малопроизводительных и прерывного действия. Во второй половине XIX в. появляются принципиально новые вентиляторы – центробежные. Практически пригодный центробежный вентилятор в России был изобретен в 1832 г. русским горным инженером А.А. Саблуковым (1783-1857). В горной практике центробежный вентилятор А.А. Саблукова впервые был применен в 1835 г. для проветривания алтайского Чагирского рудника, добывавшего медь и серебро. Вентилятор представлял собой конструкцию с двусторонним всасыванием. Рабочее колесо вентилятора состояло из четырех лопаток с радиальным выходом. Вентилятор был установлен на глубине 72 м и присоединен к деревянному всасывающему трубопроводу длиной 16 м, шедшему до дна шахты, и к напорному трубопроводу длиной около 80 м, заканчивавшемуся на поверхности. Вентиляционная сеть длиной 100 м состояла из всасывающих и нагнетательных деревянных труб. В 1835 г. А.А. Саблуковым был изобретен центробежныйнасос, также нашедший практическое применение. Развитие подъема шло по линии совершенствования паровых подъемных машин, повышения экономичности, роста грузоподъемности и скорости подъема. Паровые машины для подъема начинают применяться в горном деле ряда стран уже в 20-х гг. XIX в., а в 30-х гг. подъем приобретает современный вид: с клетями, металлическими канатами, парашютами. В 1912 г. на технически передовых угольных шахтах скорость подъема превышала 14 м/с, а максимальная подъемная масса достигала 6 т. Первый электроподъемник появился в 1894 г. в Германии в слепом стволе. На подъемнике был установлен электромотор постоянного тока с последовательным возбуждением. Перед первой мировой войной электрические подъемные машины появились в горной промышленности в ряде стран, в том числе и в России. Увеличивавшаяся глубина рудников и необходимость повышения производительности подъема предъявляли повышенные требования к подъемным канатам. Этим требованиям уже не отвечали применявшиеся пеньковые канаты и тяжелые цепи. Еще в 1832 г. были предложены проволочные рудничные канаты. Первая машина для изготовления проволочных канатов была изобретена и применена в 1840 г. в Словакии в Банской Штявнице. Техническая революция в XIX в. содействовала совершенствованию технологии добычи полезных ископаемых подземным и открытым способами. В рудной промышленности развитие взрывных работ вызвало более широкое распространение потолкоуступных забоев, по сравнению с почвоуступными. Одновременно применяется слоевая выемка (выемка слоев снизу вверх с закладкой выработанного пространства). В XVIII и начале XIX вв. интенсивное развитие добычи повлекло за собой интенсивное изучение механики горных пород и массивов, способов управления горным давлением и систем разработки месторождений, которое стало основным направлением горной науки на века. Если в XVII в. основной системой разработки была камерная, достаточно эффективная для пластов средней мощности и мощных, то с развитием угледобычи, углублением горных работ и переходом на маломощные пласты ее недостатки (большие потери, малая производительность) стали очевидны. Стремление уменьшить потери угля вызвало переход к камерно-столбовой и столбовой системам, при которых в 40-х гг. XIX в. потери снизились с 50 до 15 %. Начинается разработка и крутопадающих угольных пластов. Здесь применяются столбовые или сплошные системы с потолкоуступным забоем, аналогичные рудным. Мощные полого и наклонно залегаюшие пласты разрабатываются различными модификациями камерных, камерно-столбовых систем, в некоторых случаях с магазинированием угля в камерах (пенсильванская система в США). Во Франции в 40-х гг. ХIХ в. для разработки крутопадающих мощных пластов применялись системы разработки слоями с закладкой выработанного пространства.Развитие работ на маломощных пластах увеличило количество породы, отбиваемой при проходке штреков с подрывкой. Этой породой закладывали выработанное пространство, но не для поддержания кровли, а чтобы не выдавать породу на поверхность. В дальнейшем было установлено, что закладка породой выработанного пространства улучшает условия добычи угля. закладку стали применять как один из методов управления кровлей. С увеличением длины забоя в связи с механизацией для закладки стали использовать породу, полученную не только при проходке откаточных, но и специально проходимых буровых штреков. В конце XIX в. закладка выработанного пространства начала применяться в России в Домбровском бассейне и в Верхней Силезии. Наряду с «сухой» стали применять «мокрую» закладку из «хвостов» обогатительных фабрик (Европа, Домбровский бассейн, США). Для облегчения отделения угля начали применять не механическую зарубку в пласт, а механизированный щелеобразный вруб. Первые врубовые машины имитировали углеподбойное кайло и работу с ним человека. Механическое углеподбойное кайло представляло собой поршень с цилиндром: цилиндр был закреплен на специальной тележке. При движении поршня кайло, связанное с его штоком, делало горизонтальный вруб. Машины этого типа были весьма несовершенны и практического значения не имели. Другие попытки создания врубовой машины связаны с использованием принципа действия ударного перфоратора, который мог перемещаться вдоль забоя и подаваться вперед, и принципа сверления. Однако наиболее эффективными оказались врубовые машины, работающие по принципу дисковой пилы: резание угля осуществляется при помощи зубков, насаженных на диск. Из всех врубовых машин наиболее перспективными оказались цепные, получившие распространение в конце XIX и начале XX вв. В России первая врубовая машина была испытана в 1875 г. в Донбассе. Перед первой мировой войной врубовые машины с успехом применялись в отдельных забоях некоторых шахт Донбасса, но число их было незначительным. Более широкое применение имели врубовые машины в Англии и США. В 1900 г. в Англии с помощью 218 врубовых машин было получено 1,4 % всего добываемого угля, в 1913 г. 2897 врубовых машин дали 7,7 % всей добычи. В США первые врубовые машины появились в 1876-1877 гг., а в 1891 г. 550 врубовых машин обеспечили 50 % всей добычи угля. В 1900 г. число машин превысило 3,5 тыс., и на их долю пришлось 24 % всей добычи, а в 1913 г. 15 тыс. врубовых машин дали 49 % всего битуминозного угля. По принципу разрушения угля различают ударные, цепные, дисковые, штанговые электроприводные преимущественно врубовые машины. В Англии работали, главным образом, дисковые машины, которые постепенно уступали место ударным, штанговым и цепным. В США непосредственно перед первой мировой войной получили распространение два типа врубовых машин: ударные и цепные, последние вскоре стали основным типом американских врубовых машин. Применение врубовых машин предопределило переход к длинным очистным забоям на угольных шахтах с закладкой или обрушением выработанного пространства. Первые попытки выемки целиков предпринимались уже в 30-е гг. XVIII в. в Англии. Добыча угля из целика производилась или выемкой полос вокруг него, или прорезыванием целика узкими выработками. Как правило, из целика удавалось извлекать лишь небольшую часть угля. Часто такие попытки оказывались неудачными и заканчивались крупными обвалами. Однако в середине XVIII в. уже отмечаются случаи почти полной выемки угля в шахтном поле, хотя и единичные. В 1795 г. заведующий шахтой «Уокер» (Англия) Томас Бэрнз ввел в практику панельный метод разработки, разделив шахтное поле на четыре участка (панели) квадратной формы с размерами сторон от 150 до 250 м. Вокруг панелей были вынуты полосы угля шириной 35-45 м, а на их месте были выложены породные стены, что позволило несколько облегчить условия выемки целиков. Стало возможным вынимать половину каждого второго целика, которая раньше пропадала. В 1810 г. горный инженер Джон Бадл на шахте «Уолсенд» усовершенствовал панельный метод разработки. В качестве барьера вокруг панелей вместо породных стен Бадл решил оставлять широкие целики угля и перенес основную добычу из камер в целики. Камеры превратились в подготовительные выработки небольшой ширины, а целики были увеличены до размеров, при которых они уже не могли быть раздавлены под действием горного давления. Выемку подготовленных столбов начинали от границ панели. Основными приемами, обеспечивающими надежность и устойчивость очистных работ, стали порядок выемки столба от массива к завалу под прикрытием целика угля, постоянно находящегося между забоем и обрушенным пространством, и оставление «ножек» угля, вынуть которые практически не представлялось возможным без риска для жизни рабочего. В таком виде этот метод разработки относительно быстро распространился в Англии для пластов мощностью более 1,0-1,2 м. При введении в конце XVIII в. в шахтах рельсовой откатки угля в вагонетках последние стали загонять непосредственно в очистные выработки, что позволило их удлинять, т.е. увеличивать расстояние между штреками с 7-10 до 20-30 м. В этих условиях для поддержания кровли, кроме выкладываемых около штреков породных полос, начали возводить промежуточные полосы, параллельные околоштрековым, из породы, получаемой при подрывке самого штрека. Для промежуточных полос обрушали непосредственную кровлю между полосами, а из обрушенных кусков наращивали полосы. Обрушение вели путем регулярной выбивки стоек и перестановкой их к забою. Таким образом, в Англии сложился своеобразный, не применявшийся на континенте до конца XIX в., способ поддержания кровли в очистном пространстве, известный под названием частичное обрушение. Этот способ, получивший название лонгвол, вскоре стал преобладающим в Англии. На континенте методы разработки с обрушением в начале XIX в. получили распространение в Германии в Рурском и затем в Силезском бассейнах, где мощность пластов была повышенной. В других крупных бассейнах Европы: в Бельгии и на Севере Франции, где преобладали тонкие газоносные пласты, – разработка столбовыми системами с обрушением была исключением.

Представляет интерес сложившийся в начале XIX в. в Верхней Силезии метод разработки мощных пологих пластов с ограждением разрабатываемого столба от обрушаемого пространства плотным рядом стоек, получившим название органной крепи за свое сходство с органом. Выемочное поле здесь разделяли на длинные столбы, вытянутые по простиранию, шириной 8-12 м (рис.7.3). Столбы отрабатывались от границ поля небольшими участками площадью 56-68 м2, т.е. шириной по простиранию 5-6 м. Участок столба, подлежащий выемке, ограждали с трех сторон органным рядом стоек, устанавливаемых со стороны выработанного пространства непосредственно у массива угля. Затем под защитой этой крепи вынимали уголь на приготовленном участке забоем по восстанию. У границ обрушенного пространства оставляли предохранительный целик. После выемки угля на участке производили обрушение кровли путем выбивки стоек, оградив предварительно столб угля органной крепью. Подобное ограждение столба угля от обрушаемого пространства с помощью органного ряда, а также ящичной крепи (костров, засыпанных породой) во второй половине XIX в. применяли на шахтах Нижне-Силезского бассейна при разработке пластов меньшей мощности с неустойчивой кровлей. В России на протяжении первой половины XIX в. в Донецком бассейне, сначала на Лисичанском казенном руднике, а затем и на шахтах Грушевского района, выемку угля вели камерами шириной 3-4 м с оставлением целиков квадратной формы 6 ´ 6 м. Уже в 20-х годах пытались частично извлекать целики, оставленные после отработки шахтного поля, а в 30-е гг. это начало входить в постоянную практику. Испытание новых методов разработки в Донбассе, в первую очередь, связано с именами горных инженеров К.В. Чевкина, А.В. Иваницкого, Н.И. Соколова, С.М. Анисимова и др. Начальником штаба корпуса горных инженеров К.В. Чевкиным была разработана в 1838 г. схема подготовки выемочных полей больших размеров с отработкой их столбовой системой с обрушением (рис.7.4).

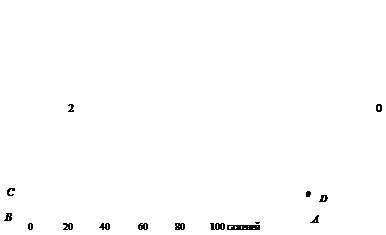

Основываясь на опыте Лисичанских копей, Горное ведомство приступило в 1841 г. к строительству образцовой угольной шахты на Грушевском месторождении. Годом позднее в Донецком бассейне насчитывалось уже пять таких «правильных» казенных и частновладельческих шахт. В дальнейшем подобное строительство было начато и в других угольных районах России. Новая попытка освоить выемку угля с обрушением кровли предпринималась в 1842 г. при проектировании показательной шахты Екатерининской на вновь открытом месторождении антрацита. Проект шахты был выполнен А.В. Иваницким после возвращения из двухлетней командировки в Англию. Согласно плану горных работ, в этаже закладывалось двухстороннее выемочное поле (рис.7.5) с размерами крыльев 100 саженей. Наклонная высота этажа также в 100 саженей и разделялась на пять подэтажей, каждый из которых должен был отрабатываться в направлении от бремсберга к границам поля сплошным забоем. Сначала подлежал отработке верхний подэтаж последовательно в левом и правом крыле. Затем в том же порядке предусматривалась выемка последующих подэтажей. Выработанное пространство, за исключением областей, прилегающих к штрекам, должно было быть обрушено. Разработанному Иваницким проекту осуществиться не было суждено. Екатерининский рудник не получил ожидаемого развития. Небольшой объем добычи угля (не более 25 т в сутки) осуществлялся, в основном, из подготовительных выработок и при выемке небольших целиков.

До 70-х гг. ХХ в. основную часть добычи угля в Донбассе давали мелкие кустарные предприятия. Наиболее крупным оставался Лисичанский казенный рудник с годовой производительностью 250 тыс. пудов. Но уже в начале 70-х гг. вдоль железных дорог появились крупные рудники с годовой добычей угля, превышающей 1 млн пудов. Для крупных шахт сначала наиболее характерной была разработка короткими столбами, преобладавшая в Донбассе до конца XX в. Ее применяли на пологих пластах повышенной мощности. В 1900 г. короткие столбы давали не менее 50 % добычи бассейна. Выемочные поля имели длину по простиранию 200-300 м и по падению 100-120 м. Этаж разделяли на два-три подэтажа, в которых нарезали столбы квадратной формы размером 10 ´ 10 м. Выемку столбов вели так, чтобы поддерживался уступный фронт очистных работ и с двух сторон вынимаемого столба всегда оставались нетронутые целики угля. Отработку столба вели по простиранию большей частью двумя уступами или заходками (реже сплошным забоем), обычно одним из следующих способов: · сначала от завала до середины столба, затем оставшуюся часть столба выбирали от печи; · от печи к завалу; · от завала к печи. Первые два способа были наиболее распространенными. При работе заходками между ними часто оставляли целик шириной около 1,5 м, который частично извлекали выемкой в нем окон. В начале ХХ в. применение коротких столбов резко пошло на убыль. К 1911 г. они оставались только на мелких шахтах, и их удельный вес в бассейне снизился до 4,5 %. Добыча из длинных столбов, составлявшая в 1900 г. не более 10 %, к началу первой мировой войны достигла 40 % всей добычи Донбасса. Длинные столбы требовали меньшего объема нарезных работ, создавали лучшие условия для проветривания и позволяли развивать большую добычу в выемочном поле. Они также в меньшей степени подвергались раздавливанию. Важнейшим этапом в практике горных работ Донецкого бассейна в последней четверти XIX в. явилось появление и распространение способа управления кровлей полным обрушением при разработке сплошной системой, не имеющего прецедента в зарубежной практике. в Донбассе сплошная система разработки с обрушением появилась как результат развития английского варианта сплошной системы (лонгвола), которая в начале 70-х гг. была перенесена в несколько видоизмененном виде на крупнейший антрацитовый рудник «Русского общества» в пос. Грушевка, а также на шахты завода Юза. Сначала за сплошным очистным забоем, как правило, потолкоуступной формы, как и в Англии, проходили промежуточные штреки через небольшие интервалы (10-12 м) и ограждали их бутовыми полосами. Незаложенный промежуток между полосами не превышал 6-8 м. Это пространство обрушалось, иногда принудительно путем выбивки части крепи. На шахтах, где кровля имела среднюю устойчивость, расстояние между полосами постепенно увеличивалось до 40-50 м. Породные полосы выкладывались только возле штреков, а выработанное пространство из-за недостатка на месте породы для закладки стали более или менее регулярно обрушать. По мере освоения выемки удлиненными забоями в Донбассе были выработаны приемы обрушения кровли, с помощью которых процесс обрушения превратился в управляемый, что позволило обеспечить постоянную сохранность призабойного пространства и повысить безопасность работ. Управление процессом обрушения состояло в том, что обрушение кровли вызывалось преднамеренно через определенные интервалы, чтобы не допустить самопроизвольных больших по масштабам и более разрушительных обвалов. Основным средством управления обрушением кровли и защиты забоя от завала явилось применение наряду с обычной стоечной крепью специальной более прочной крепи (костров и органной крепи). Важнейшее значение для успешного управления кровлей обрушением имел выбор шага посадки кровли. Как и многие другие параметры горных работ, он устанавливался в каждом отдельном случае опытным путем и колебался от 4 до 15 м, в большинстве случаев 6-10 м. Такой шаг обрушения в несколько раз превышает общепринятый в Донбассе после перехода на длинные механизированные забои. Большая величина шага являлась характерной особенностью управления кровлей обрушения того времени и определялась уступной конфигурацией линии забоев в выемочном поле. Таким образом, XIX век подготовил технику и технологию ведения горных работ для последующего этапа автоматизации производства, его развития в направлении повышения экономической эффективности, связанной с конкуренцией на мировых рынках сбыта, уровня безопасности труда и экологической безопасности не только горно-промышленных регионов, но и планеты в целом. В начале и в середине XIX в. русская горная наука обогатилась важными трудами в области маркшейдерского дела. В 1805 г. преподаватель Петербургского горного училища и выдающийся знаток маркшейдерских работ А.И. Максимович издал свою «Практическую подземную геометрию». Следуя идеям основоположника маркшейдерской науки в России М.В. Ломоносова, А.И. Максимович разработал методы решения главных задач горной геометрии и создал маркшейдерские инструменты (угломер, большой ватерпас). В 40-х гг. XIX в. новую страницу в маркшейдерской науке открывает П.А. Олышев – создатель теодолитной горно-геометрической съемки. В 1847 г. он опубликовал курс маркшейдерского искусства, в котором впервые в мире было предложено применение теодолита в подземных условиях и дана конструкция аппарата. Применение теодолита коренным образом изменило характер маркшейдерских работ, подвело под них научную математическую базу.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1014; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.029 с.) |

Рис.7.2. Ручные перфораторы Эллиота (а), Рачетта (б)

и приспособление для бурения «колено» (в)

Рис.7.2. Ручные перфораторы Эллиота (а), Рачетта (б)

и приспособление для бурения «колено» (в)

Рис.7.5. Проект развития горных работ на шахте Екатерининской (1842)

Рис.7.5. Проект развития горных работ на шахте Екатерининской (1842)