Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В XIX в. заканчивается важный этап в развитии горно-заводских наук, связанный с систематизацией знаний и с кристаллизацией курсов горного искусства и курсов горно-заводской механики и металлургии.Содержание книги

Поиск на нашем сайте ГОРНОЕ ДЕЛО И МЕТАЛЛУРГИЯ (конец XIX – начало ХХ в.) Систематическое геологическое изучение России поначалу распространялось только на европейскую часть страны, а с ХХ в. и на азиатскую. В процессе геологического исследования для составления геологической карты страны было открыто много новых и уточнены сведения об уже известных месторождениях полезных ископаемых (рис.8.1). Широкое применение открытого способа разработки в рудной промышленности обусловливалось дешевизной работ по вскрытию 10-20-метровых наносов, сравнительно низкими затратами на оборудование карьеров, высокой производительностью труда горнорабочих, меньшим расходом крепежных и других материалов и, следовательно, более низкой себестоимостью руды. В 1913 г. из карьеров добывалось 68 % всей железной руды и 0,6 % угля.

Примером развития открытой разработки залежи железной руды служит Саксаганский рудник французского «Общества Криворожских железных руд», введенный в эксплуатацию в 1881 г. В первые годы работы рудник, расположенный в степной ровной местности, представлял собой громадную яму (разнос), огороженную проволочным забором. Через 12 лет эксплуатации глубина разноса достигла 32 м, и работы велись уже пятью ярусами, или уступами, каждый высотою 6,4 м. Вскрышные работы и добыча руды (с применением взрывных работ) производились местными крестьянами по договору с обществом, добытая руда лошадьми доставлялась на поверхность и укладывалась там в штабели. В 1887 г. с расширением потребности в руде рудник был оборудован наклонным подъемом с приводом от паровой машины мощностью 56 л.с. На Галковском и Белокрысовском рудниках полезное ископаемое на поверхность доставляли вначале тачками или при помощи конного ворота. Когда потребовалось увеличить добычу, карьеры были оборудованы двумя-тремя механическими подъемниками. Для транспортировки руды к ближайшей железнодорожной станции на Галковском руднике (ныне им. Артема) была построена узкоколейка с конной тягой протяженностью 2 км. К 1900 г. 64 рудника Кривбасса располагали 52 паровыми машинами, 9 локомобилями общей мощностью 111 л.с. и 70 конными воротами. По мере углубления карьерных работ рудники вели подготовку для перехода на подземные горные работы, закладывая наклонные шахты. Обычно это совершалось при глубинах около 60-80 м, но иногда при достижении карьером глубины 135 м (рудник Дубовая Балка). Между нижним рабочим горизонтом карьера (разноса) и открывающимися подземными горными работами обычно оставлялся целик толщиною в 4-6 м для предупреждения проникновения воды из открытого разноса в рудник. Когда же опыт показал, что такая защита не надежна, но связана с существенной потерей руды, оставляемой в целике, то дно карьера стали выстилать пустой породой из соседних разносов или глиняной подушкой (рудники Дубовая Балка, Краснокутский и др.). К 1901 г. уже 10 рудников Кузбасса разрабатывали месторождения подземным способом, а в 1915 г. подземным способом работали 35 рудников из 42 действовавших. Подземный способ разработки применялся при добыче каменного угля в Донбассе и на Урале, а также с переходом на глубокие горизонты при добыче руд в Кривом Роге, на Алтае и в других горных районах. В 1860-1870 гг. подземная разработка месторождений полезных ископаемых велась преимущественно неглубокими, примитивно оборудованными шахтами, разрабатывавшими выходы угольных пластов на поверхность. Добыча угля и мягкой руды производилась с помощью клина и балды или кайлом с достаточно длинной рукоятью. Кайловщики занимались и сортировкой полезного ископаемого, и креплением выработанного пространства. Подъем руды и угля осуществлялся обычно ручным, реже конным воротом. Производительность в зависимости от высоты подъема составляла от 6 до 30 т в смену. Водоотлив производился теми же бадьями, что и подъем ископаемого, при помощи воротов, иногда обычными ведрами, а так как работы велись только в осенне-зимний период (основной контингент горнорабочих составляли крестьяне, уходившие на весенние и летние месяцы в деревни), то годовая добыча шахты не превышала обычно 1,5-2,0 тыс.т, причем уголь в процессе добычи смешивался с землей и не всегда имел промышленное применение. Шахты, имевшие в качестве средства подъема конный ворот, могли добывать 16-18 тыс.т угля в год, и лишь отдельные шахты с паровым подъемом работали с соблюдением технических правил разработки месторождений. Относительно крупные для 60-х гг. угольные шахты были и в других бассейнах: Малеевская копь в Подмосковном бассейне, Товарковские копи А.А. Бобринского, дававшие свыше 10 и 30 тыс.т в год соответственно, копи Александровского завода на Урале, добывшие в 1864 г. 40 тыс.т угля. Эти шахты имели паровой подъем, а иногда и водоотлив и узкоколейные дороги для подвозки угля к железнодорожной станции. Железорудные залежи Сулинского завода в Донбассе разрабатывались через наклонные шахты небольшого сечения с естественным проветриванием подземных работ через вентиляционные шурфы глубиной 2-3 м. В Олонецком округе, где работали Александровский пушечный и Кончозерский чугунолитейный заводы, руду добывали со дна озер или болот. В ведении Александровского рудника были десять озерных и один болотный рудник, на которых действовали девять водяных колес, паровая машина и локомобиль суммарной мощностью 162 л.с. Кончозерский завод в 1862 г. имел девять озерных и одиннадцать болотных рудников в эксплуатации. Описанный тип горных предприятий был наиболее распространен в 60-70-х гг. XIX столетия. В последующие годы шахты и рудники укрупняются, и тенденция к строительству более крупных и технически оснащенных предприятий становится все более явной. годовая добыча в среднем на одну действующую шахту в Донбассе составляла 4000 т, в Подмосковном бассейне – 5100 т, а в Домбровском (Польша) – 49000 т. Комбинированные горно-металлургические предприятия уже в конце XIX в. имели в своем составе шахты, добывающие уголь, пригодный для коксования, и батареи коксовых печей, а иногда и известняковые карьеры или неглубокие шахты, добывавшие известняк, добавляемый в качестве флюса при доменной плавке. Новороссийское акционерное общество уже в 1885 г. имело в Криворожском бассейне Белокрысовский рудник, добывавший для Юзовского металлургического завода железную руду. С 1896 г. на этом руднике впервые в Кривбассе на вскрышных работах стали применять экскаватор. В начале ХХ в. шахты комбинированных донецких предприятий давали 34 % всего угля и 60 % выжженного на юге кокса.

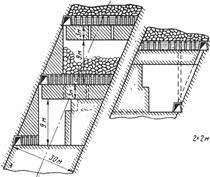

В 1914 г. средняя глубина всех вертикальных шахт Донбасса достигла 125 м. По данным А.А. Скочинского, из 250 обследованных шахт Донбасса в 1900 г. 188 имели паровые, четыре – электрические подъемы, а 58 шахт применяли для подъема конные вороты. Около 40 % шахт имели деревянные надшахтные сооружения; 65 % шахт не имели искусственного проветривания (рис.8.2). На Урале крупнейшим угольным рудником были четыре Кизеловские копи, добывшие в 1911 г. 345 тыс.т угля. В Криворожском бассейне был расширен и оборудован механическими подъемами Саксаганский рудник (1887), в том же году были введены в действие крупные и хорошо оборудованные Белокрысовский рудник «Новороссийского общества», Галковский, несколько позже Шмаковский, Ростковский и др. Наибольшего развития бассейн достиг в 1913 г., когда на 51 действовавшем руднике (из которых 33 вели уже подземные работы) было добыто 6,3 млн т руды, что составило 67,2 % общей добычи железной руды в стране. Мелкие рудники Криворожского бассейна капитальным оборудованием не располагали. Очистные работы на них велись вручную, руда транспортировалась на тачках или носилках. До 180 малопроизводительных карьеров эксплуатировалось и на Урале, где транспортировка руды производилась в вагонетках или так называемых каламашках, т.е. в тележках с кузовом, опрокидывающимся при разгрузке. Только на рудниках Ауэрбаха, Бакальском и на руднике горы Высокой применялись электрические подъемники, паровые насосы и компрессоры, снабжавшие сжатым воздухом бурильные машины и ручные перфораторы для бурения шпуров. В 60-70-х гг. XIX в. стволы шахт имели квадратное или прямоугольное сечение и крепились преимущественно деревянной крепью, что при небольшом сроке службы шахт и малой глубине было вполне оправданно. Отдельные более глубокие стволы и особенно стволы, которые проходят по слабоустойчивым породам, имели круглую или овальную формы и крепились кирпичом. В частности, несколько стволов овальной формы были пройдены в районе Юзовки, а стволы круглого сечения – на Грушевских шахтах и позднее в Кураховке и Рутченково. Горные работы велись с применением черного пороха и динамита. К концу XIX в. в горном деле было известно три номера динамита. Позднее появился динамит № 4, специально предназначенный для взрывных работ по каменному углю. Шпуры бурились преимущественно вручную и только на шахтах, имеющих компрессорное хозяйство, – пневматическими перфораторами. К концу XIX в. в Донбассе 82 % всех стволов было закреплено деревом, 7 % – смешанной или железной крепью, 9 % – бетоном и лишь 2 % – камнем или кирпичом. Скорость проходки ствола при ручном бурении и деревянном креплении в конце XIX в. не превышала 10 м в месяц. С применением пневматических бурильных молотков и электрифицированного остального оборудования скорость проходки в 1900-1917 гг. достигала 18-25 м (готового ствола) в месяц. Штреки проходились узким и широким забоем с закладкой пустых пород в раскоску, располагаемую снизу, сверху или с обеих сторон штрека. Доставка и забучивание породы в раскопку производились перелопачиванием вручную. Бурение по углю и по слабым боковым породам осуществлялось ручными вращательными перфораторами Рачетта или Эллиотта. В вагонетки порода грузилась вручную, причем вручную же вагонетки отгонялись до ближайшей разминовки, т. е. на расстояние 40-100 м от забоя. Откатка до ствола осуществлялась лошадьми. Проветривание забоев примерно до 80-х гг. производилось ручными вентиляторами, а затем вентиляторами частичного проветривания с пневмо- или электроприводом. В рудниках горизонтальные (штреки), вертикальные и наклонные выработки (гезенки) проводились как по полезному ископаемому, так и в боковых породах на расстоянии 8-10, реже 30 м от рудного тела (полевые) и периодически соединялись с рудным телом поперечными выработками. Вертикальные и наклонные подготовительные выработки – гезенки – предназначались для доставки руды, спуска закладочного материала, проветривания очистных выработок и для передвижения рабочих. Разработка месторождений полезного ископаемого включает в себя три последовательные стадии: вскрытие, подготовку месторождения к добыче и очистную выемку (добычу). Вскрытие месторождения проводится вертикальными или наклонными стволами, проходимыми по полезному ископаемому или по боковым породам. В 60-70-х гг. XIX в. преобладало вскрытие наклонными шахтами, проходимыми по пласту полезного ископаемого; с углублением горных работ закладывали вертикальные подъемный и вентиляционный стволы. На крупных месторождениях последовательная отработка рудничных полей велась в нисходящем порядке, т.е. вначале отрабатывалось поле шахты № 1 до глубины 50-60 м, затем поле шахты № 2 до глубины 180-240 м и т.д. Для удобства разработки шахтное поле по падению делилось на этажи, ограниченные по падению и восстанию пласта или залежи этажными откаточными штреками, а по простиранию – границами данного месторождения. Квершлаги и этажные откаточные штреки на крупных шахтах имели большее сечение, чем промежуточные штреки в выемочных полях, оборудовались двойной колеей для откатки добытого ископаемого и доставки необходимых материалов и оборудования. Если угольные пласты или рудная залежь залегали горизонтально или под углом до 7-10°, то шахтные поля разбивались не на этажи, а на панели – прямоугольные или квадратные участки, ограниченные панельными штреками и наклонными выработками на угольных или только панельными штреками и границами рудничного поля на рудных месторождениях Если вскрытие месторождения производилось штольнями (при гористом рельефе), то на каждом этаже проходилась самостоятельная штольня, и лишь в редких случаях в XIX в. одна штольня обслуживала несколько этажей. В зависимости от угла падения пласта очистные забои в разных системах были прямолинейными или в виде уступов небольшой высоты (потолкоуступный забой) (рис.8.3). При разработке пологих угольных пластов, как правило, выбирали сплошную систему разработки. До 80-х гг. XIX в. довольно широкое распространение в угольных шахтах имела камерная и камерно-столбовая системы разработки, заимствованные из зарубежной практики. Столбовые системы разработки были целесообразны на пологих пластах, залегающих в некрепких боковых породах.

Основными системами подземной разработки рудных месторождений были следующие: · камерная (система больших камер);

· ярусная; · система с магазинированием руды; · камер-транш.

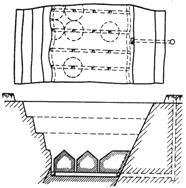

Камерная система широко использовалась при разработке мощных залежей Криворожского бассейна, в частности, на рудниках Дубовая Балка, Карнаватском и др. Ярусная система разработки (рис.8.5) была принята при добыче железной руды в Кривом Роге, на Добровольском руднике «Донецкого общества», Ушаковском «общества рудников Дубовая Балка», на некоторых участках Лихмановского рудника. на некоторых рудниках Криворожского бассейна месторождение разбивалось этажными штреками на горизонты высотою 20-35 м по вертикали (рис.8.6). Такая система разработки с магазинированием руды в 90-x гг. была оставлена из-за повышенного травматизма рабочих, находившихся под нависающим массивом руды.

Сущность более распространенной в Криворожском бассейне системы разработки камер-транш заключалась в выемке руды горизонтальными слоями снизу вверх с заполнением выработанного пространства закладкой, перепускаемой через гезенки из вышележащего горизонта. Первым рудником, применившим систему камер-транш, был Ушаковский «Общества рудников Дубовая Балка», затем ее стали применять и другие рудники Криворожского бассейна – Карнаватский, Надежда, Широкий, Червонный, Старый Карин, Весело-Терновский, Рахмановский и др.

Вскрытие и подготовка месторождения к эксплуатации при карьерной разработке осуществляется путем удаления наносов и вскрышных пород, покрывающих рудное тело, и проходки открытой выработки трапецеидального сечения – траншеи, которая открывает доступ к отдельным горизонтам месторождения. В скальных породах траншея проходится буровзрывными работами, в более мягких – вручную или при помощи экскаватора. При добыче руд открытым способом на Юге России основной была почвоуступная система разработки, в частности, ее вариант – минные камеры, и система горных мельниц (рис.8.7). В первом случае разработку полезного ископаемого вели уступами высотою 10-12, реже до 25 м. Практики стремились к применению таких систем разработки, при которых ручной труд сводился бы к минимуму. Одной из них была система разработки горными мельницами. Подготовка к очистной добыче в этом случае состояла в проведении этажного откаточного штрека по лежачему боку месторождения. Штрек квершлагом сообщался с наклонной выработкой, по которой поднималось полезное ископаемое. От штрека вкрест простирания залежи проводились горизонтальные выработки – орты сечением 3 ´ 2 м, с которых засекались вертикальные гезенки сечением 1,6 ´ 1,6 м по направлению к подошве карьера. Очистная добыча начиналась с разработки в обе стороны гезенка от подошвы карьера, причем выработке придавалась форма воронки, по откосам которой отбитая руда спускалась вниз по гезенку, нагружая рудничные вагонетки. Высота этажа менялась от 15 до 30 м в зависимости от устойчивости бортов карьера. Недостатком этой системы разработки было большое количество подготовительных работ и трудности выемки части месторождения, непосредственно примыкающей к наклонной выработке. Систему разработки горными мельницами применяли в XIX в. на ряде рудников Криворожского бассейна. Система минных камер использовалась, главным образом, для добычи строительного камня, при гидротехническом и военном строительстве. Внутрь массива полезного ископаемого проходилась штольня, от которой в стороны на некотором расстоянии перпендикулярно к ней шли штрекообразные выработки. С этих выработок засекались минные камеры, куда закладывалось взрывчатое вещество – минный порох. Взрывание производилось в XIX в. бикфордовым шнуром, а с начала ХХ в. электрическими взрывными машинками. Системы разработки жильных (рудных) месторождений отличаются большим числом вариантов в зависимости от условий залегания, мощности и угла падения жил, степени обводненности и т.п. На жильных месторождениях Урала и Алтая (Зыряновский, Белоусовский, Риддерский, Салаирский рудники) находили применение камерная система, потолкоуступная выемка, поперечная послойная выемка с закладкой и без закладки и др. Общее представление о системах разработки месторождений полезных ископаемых открытым и подземным способом, применяемых в начале ХХ в., дает классификация Д.Д. Юнга (1916) [32]. В основу классификации вошли признаки, характеризующие способ поддержания выработанного пространства, последовательность и направление выемки, а также способ отбойки (табл.8.1). Таблица 8.1

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 581; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

Рис.8.1. Полезные ископаемые, обнаруженные Геологическим комитетом

Рис.8.1. Полезные ископаемые, обнаруженные Геологическим комитетом

Камерная система была одной из старых, применявшихся для разработки железных руд за рубежом и каменной соли и угля в России (рис.8.4).

Камерная система была одной из старых, применявшихся для разработки железных руд за рубежом и каменной соли и угля в России (рис.8.4).

Рис.8.6. Система разработки с магазинированием руды

Рис.8.6. Система разработки с магазинированием руды

Рис.8.7. Система разработки

горными мельницами

Рис.8.7. Система разработки

горными мельницами