Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы перекачки. Достоиства и недостатки.Содержание книги

Поиск на нашем сайте

Магистрального нефтепровода В состав магистрального нефтепровода входят следующие комплексы сооружений (рис. 3.1): • подводящие трубопроводы; • головная нефтеперекачивающая станция (ГНПС); • промежуточные нефтеперекачивающие станции (НПС); • конечный пункт (КП); • линейные сооружения.

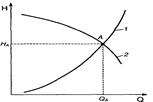

Рисунок 3.1 — Схема сооружений магистрального нефтепровода: 1 — промыслы; 2 — нефтесборный пункт; 3 — подводящие трубопроводы; 4 — головная нефтеперекачивающая станция; 5 — линейная задвижка; 6 — подводный переход; 7 — переход под железной дорогой; 8 — промежуточная нефтеперекачивающая станция; 9 — надземный переход через овраг (ручей); 10— конечный пункт нефтепровода (нефтебаза); 11 — пункт налива нефти в железнодорожные цистерны; 12 — перевалка на водный транспорт; 13 — пункт сдачи нефти на нефтеперерабатывающем заводе. Подводящие трубопроводы связывают источники нефти (промысловый нефтесборный пункт) с головной нефтеперекачивающей станцией. Головная нефтеперекачивающая станция магистрального нефтепровода обеспечивает прием нефти с установок подготовки и закачку ее в трубопровод. Промежуточные нефтеперекачивающие станции предназначаются для поддержания необходимого давления в магистральном нефтепроводе в процессе перекачки. В завершение пути следования нефть поступает на конечный пункт. Здесь производится ее прием, учет, перевалка на другие виды транспорта или сдача потребителю. К линейным сооружениям магистрального нефтепровода относятся: • трубопровод, • линейная запорная арматура - переходы через автомобильные и железные дороги - надземные переходы через овраги, ущелья и т. п.; • узлы пуска и приема средств очистки и диагностики (СОД • станции противокоррозионной (катодной, дренажной) защиты трубопровода; • линии связи и электропередачи. • вдольтрассовые дороги, аварийно-восстановительные пункты (АВГ1), дома линейных ремонтеров, вертолетные площадки. 7. Камеры приема и пуска поточных средств. На маг. н\проводах должны предусматриваться устройства приема и пуска скребка для их очистки в период эксплуатации, которые также м. use для приема и пуска разделителей при последовательной перекачке и поточных средств диагностики. Устройства приема и пуска скребка размещаются на н\проводе на расстоянии друг от друга до 300 км и, как правило, совмещаются с НПС. Эти устройства д. предусматриваться на лупингах и резервных нитках протяженностью более 3 км, а также на отводах протяженностью более 5 км. Схемы устройств приема и пуска скребка в зависимо-сти от их расположения на н\де д. обеспечивать различные варианты техн.-х операций: пропуск, прием и пуск; только пуск; только прием. Схемы устройств д. предусматривать возможность осуществления перекачки н. по н\проводу без остановки НПС в процессе очистки н\провода. В состав устройств приема и пуска входят: 1) камеры приема и запуска очистных устройств; 2) т\ды, арматуры и соединительные детали; 3) емкость для дренажа из камер приема и пуска; 4) механизмы для извлечения, переме-щения и запасовки очистных устройств; 5) сигнализаторы прохождения очистных устройств; приборы контроля за давлением. Т\д в пределах одного очищаемого участка должен иметь постоянный внутренний диаметр и равнопроход-ную линейную арматуру без выступающих внутрь т\да узлов или деталей. При проектировании узлов равнопроходных ответвлений от основного т\да, а также неравнопроходных ответвлений, диаметр которых составляет свыше 0,3 диаметра основного т\да, д. предусматриваться проектные решения, исключающие возможность попадания очистного устройства в ответвление. На участках переходов т\да ч\з естеств.-е и искусств.-е препятствия, диаметр которых отличается от диаметра основного т\да, допускается предусматривать самостоя-тельные узлы пуска и приема поточных устройств. Т\д и узлы пуска и приема поточных устройств должны быть оборудованы сигнальными приборами. Уравнение баланса напоров Nэ*hn+n*HCT=l,02*f*Q2-m*LP + Δz + Nэ*hOCT. (3.46) Формула (3.46) называется уравнением баланса напоров. Оно читается так: расход в трубопроводе устанавливается сам собой (автоматически) таким образом, чтобы суммарный напор, развиваемый всеми работающими насосами, был равен напору, необходимому для ведения перекачки. Графической интерпретацией уравнения баланса напоров является совмещенная характеристика нефтепровода и нефтеперекачивающих станций. Пусть кривая 1 на рис. 3.14 изображает характеристику трубопровода, а кривая 2 — суммарную напорную характеристику всех работающих на НПС насосов. Точка пересечения характеристик называется рабочей точкой (А), которая характеризует требуемый напор НА и пропускную способность QA нефтепровода при заданных условиях перекачки.

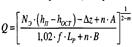

Рис. 3.14. Совмещенная характеристика нефтепровода и нефтеперекачивающих станций: / — характеристика трубопровода; 2 — характеристика нефтеперекачивающих станций Уравнение баланса напоров позволяет находить расход, устанавливающийся в трубопроводе, аналитически. Если пренебречь (в силу того, что Nэ*hn<< п*Нст) зависимостью напора подпорных насосов от подачи, а суммарный напор магистральных насосов представить формулой Нст =A-BQ2- m, то уравнение (3.46) можно записать в виде Nэ*hп+n*(A-B*Q2-m) = l,02*f*Q2-m*LP + Δz + Nэ*hOCT. (3.47) Решая его относительно расхода, получаем

Подготовка газа к транспорту. 1. Очистка газа от мех. примесей. Мех. примеси –это частицы породы выносимые газовым потоком из скв. Строительный шланг, продукты коррозии и эрозии внутри поверхности, жид. включ. конденсата и воды. По принципу работы аппарата для очистка газа от мех. примесей делят на: а) работы по принципу «сухого» отделения пыли. В таких аппаратах в осн. use сила гравит. и инерции (циклонные пылеуловители, гравит. сепараторы, фильтры). б) работы по принципу мокрого улавливания пыли. В этом случ. удаляемая из газа смесь смаз. промыв.-й ж.-ю кот. отд. от газового потока вывод. из аппарата для регенирации и затем возвращ. в аппарат в вертик или гаризон. маслоуловители. Машины и оборудование Пневмоколесные тягачи Тягачи на пневмоколесном ходу приходят на смену гусеничным машинам. Такие тягачи и агрегатные шасси предназначены для работы с навесным и прицепным оборудованием различных видов. Пневмоколесные тягачи по сравнению с гусеничными тракторами более просты по конструкции, имеют меньшую массу, дешевле в изготовлении и эксплуатации. Большие скорости тягачей, достигающие 40—50 км/ч, хорошая маневренность в значительной мере способствуют повышению производительности работающих с ними машин. Предусматривается выпуск двухосных тягачей мощностью 12—500 кВт и одноосных тягачей мощностью от 60 до 1000 кВт. Приведены основные параметры пневмоколесных тягачей и колесных тракторов, выпускаемых в СССР. Кинематические схемы двухосного и одноосного пневмоколесных тягачей. От двигателя внутреннего сгорания через гидротрансформатор и коробку перемены передач вращение передается переднему и заднему мостам колесного хода. Поворотными являются задние колеса тягача. Для гидравлического привода навесного оборудования служат гидронасосы. В одноосном тягаче вращение от двигателя через коробку перемены передач, раздаточную коробку передается ведущему мосту тягача. Для привода гидронасосов служит коробка отбора мощности.

Рис. 2.5. Пневмоколесные тракторы: а — с передними управляемыми колесами; б — с шарнирно-сочлененной рамой; в — схема поворота полурам Пневмоколесные тягачи предназначены для работы с различными видами сменного навесного и прицепного строительного оборудования. В сравнении с гусеничными тракторами они более просты по конструкции, имеют меньшую массу, большую долговечность, дешевле в изготовлении и в эксплуатации. Большие скорости тягачей (до 50 км/ч), хорошая маневренность в значительной мере способствуют повышению производительности агрегатированных с ними строительных машин. Различают одноосные и двухосные тягачи. На обоих типах тягачей применяют дизели и два вида трансмиссий — механическую и гидромеханическую. Наиболее распространены тягачи с гидромеханической трансмиссией.

Цепные экскаваторы Ковши закреплены на бесконечной цепи. Отвал грунта производится непосредственно из ковшей. Форма направляющей цепи обычно задаёт профиль копания. Роторный экскаватор — самоходная выемочно-погрузочная машина непрерывного действия на гусеничном или шагающе-рельсовом ходовом оборудовании с выдвижной или невыдвижной стрелой, выбирающая горную породу ковшами, укреплёнными на роторном колесе. Участках трассы Для рытья траншей на заболоченных и обводненных участках трассы применяются машины, специально оборудованные для работы в этих условиях. Их можно разделить на две основные группы. К первой группе относятся машины, располагающиеся при работе вне заболоченного участка (или внутри его, но поставленные на специальный настил из бревен, понтон и т. д.) и оснащенные рабочим органом, вынесенным в зону этого участка. Эту группу представляют канатно-скреперные установки различной конструкции. Ко второй группе относятся машины, оказывающие на грунт малое удельное давление и вследствие этого свободно перемещающиеся в процессе работы по заболоченному участку. Эту группу представляют экскаваторы с сильно развитой опорной поверхностью (типа ЭПГ-1 и ЭКБ-1). Башенные краны Башенным краном называют поворотный кран со стрелой, закрепленной в верхней части вертикально расположенной башни. Вследствие Г-образной компоновки кран этого типа полностью охватывает строящееся здание, обеспечивая подачу материалов и оборудования в любую его точку (рис. 3). Рис. 3. Общий вид башенного крана: 1 — ходовая тележка; 2 — поворотная платформа; 3 — башня; 4 — стрела; 5 — противовес Стреловые самоходные краны Стреловые самоходные краны представляют собой стреловое крановое оборудование (чаще всего полноповоротного типа), смонтированное на самоходном гусеничном или пневмоколесном ходу. По типу ходового оборудования краны классифицируют на гусеничные и пневмоколесные. Управление крановыми механизмами осуществляется из кабины машиниста, расположенной на поворотной платформе, а их привод — от двигателя автомобиля. При включении трансмиссии крановых механизмов трансмиссия автомобиля отключается. Все большее распространение получают автокраны с многомоторным приводом крановых механизмов. Им свойственны следующие преимущества: способность совмещать любые рабочие операции, обеспечение малых скоростей посадки груза, простота и легкость управления краном. В качестве приводных индивидуальных двигателей применяются электро - и гидродвигатели. Дополнительные характеристики: - основная стрела крана (14м) удлиняется решетчатыми вставками длиной 2,5; 5 и 8,75м до 32,75м с помощью пальцевых безрезьбовых соединений; - для увеличения высоты подъема и подстрелового пространства кран может комплектоваться: решетчатым гуськом длиной 5м (Hmax = 36м) - возможно передвижение крана с грузом; Сооружение Земляные работы При стр-ве тр-дов земляные работа включают: рытье траншей, обратную засыпку траншей и рекультивацию земель. Параметры земляных сооружений, применяемых при строительстве промысловых тр-дов (ширина, глубина и откосы траншеи, сечение насыпи и крутизна ее откосов и др.), устанавливают в зависимости от диаметра прокладываемого тр-да, способа его закрепления, рельефа местности, грунтовых условий и определяются проектом. Размеры траншеи (глубина, ширина по дну, откосы) устанавливают в зависимости от назначения и диаметра трубопровода, характеристики грунтов, гидрогеологических и других условий. Для разработки траншеи в нормальных условиях применяют в основном одноковшовые универсальные и (или) роторные экскаваторы. Для разработки широких траншей с откосами (в сильно обводненных, сыпучих, неустойчивых грунтах) на сооружении трубопроводов используются одноковшовые экскаваторы, оборудованные драглайном. На участках со спокойным рельефом местности, на отлогих возвышенностях, на мягких подножьях и на мягких затяжных склонах гор работы выполняются роторными траншейными экскаваторами. В илистых и плывунных грунтах, не обеспечивающих сохранение откосов, траншеи разрабатывают с креплением и водоотливом. Параметры разрабатываемых траншей Размеры траншеи в зависимости от СНиП 2.05.06-85* определяется след. образом: D т\да <1000 мм h=Dн+0,8м; D т\да>= 1000 мм h=Dн+1м. Ширина траншеи по дну для трубопроводов диаметром до 700 мм принимается не менее B=DH+0,3 м, для трубопроводов диаметром 700 мм и более - не менее В = 1,5 Dн. Для трубопроводов диаметром 1200 и 1400 мм при рытье траншей с откосами круче 1:0,5 ширину траншеи по дну допускается уменьшать до В= DH+ 0,5 м. Профиль траншеи в соответствии со СНиП 12-04-2002 м. б. прямоугольным или трапецеидальным. Выбор профиля зависит от вида грунта, глубина траншеи, типа применяемых экскаваторов. Так, в суглинках и глинах при глубине траншеи до 1,5 м допускается прямоугольный профиль с откосами 1:0, в остальных случаях крутизна откосов изменяется от 1:0,25 до 1:1,25. При отрывке траншеи роторным экскаватором с откосниками формируется комбинированный профиль траншеи.

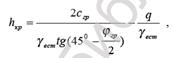

Критическая глубина траншеи, на которой удерживается вертикальный откос, определится:

сгр- сцеплеие грунтаМПа; γ- объемный вес грунта кН/м3; φ- угол внутреннего трения; q – интесивность нагрузки работ. Обеспечение устойчивости откосов крайне важно во всех случаях, когда работы выполняются в котловане или траншее с вертикальными стенками.

9.Изоляционно-укладочные работы включают: - очистку наружной поверхности трубопровода или его элементов от ржавчины, земли, пыли, снега, наледи, копоти, масла, поддающейся механической очистке окалины и других загрязнений, при необходимости сушку и подогрев; - приготовление или подготовку изоляционных и оберточных (армирующих) материалов; нанесение грунтовки на очищенную поверхность трубопровода; - нанесение изоляционного и оберточного (армирующего) покрытий на огрунтованную поверхность; - футеровку тр-да или отдельных его частей, укладываемых на участках со скальным, каменистым и другими грунтами с твердыми включениями; - укладку тр-да в проектное положение; - балластировку или закрепление трубопровода на проектной отметке; - засыпку уложенного труб-да; - контроль качества подготовки изоляционных материалов и покрытий натрубопроводе. Способы проведения изоляционно - укладочных работ Изоляционно-укладочные работ в трассовых условиях могут быть выполнены: 1)совмещенным способом, при котором очистка, изоляция, нанесение армирующего слоя битумно-резинового покрытия, нанесение защитного (оберточного) покрытия и укладка изолированного трубопровода в траншею осуществляется в едином технологическом потоке; 2)Раздельным способом, при котором технологические операции по нанесению изоляционного покрытия (очистка, изоляция, нанесение армирующего и оберточного слоев) опережают операции по укладке трубопровода в траншею. Изоляционно-укладочная колонна при совмещенном способе проведения изоляционно-укладочных работ комплектуется трубоукладчиками, снабженными троллейными подвесками, изоляционной (ИЗ) и очистной (ОЧ) машинами или комбайном, установкой для сушки (СТ) и подогрева трубопровода (при отрицательной температуре окружающего воздуха).

Приведенные схемы расстановки трубоукладчиков применяют в условиях устойчивых грунтов, когда крутизна откосов траншеи не превышает 1:0,33. При большей крутизне откосов (до 1:1,2) в колонну добавляют: по одному трубоукладчику на трубопроводах диаметром 530-1220 мм; по два трубоукладчика на трубопроводах диаметром 1420 мм. При выполнении ИУР часто используются изоляционные покрытия на основе полимерных лент. Расход полимерных лент и рулонных материалов для защитной обертки можно определить по формуле:

КН–коэф-т., учитывающий величину нахлеста; кП – к-т. учитывающий потери изоляционной ленты при смене рулонов; L–длина изолируемого трубопровода; Р–масса 1 м2 ленты. Площадь поверхности ленты:

В- ширина рулонного материала Н- ширина нахлеста (не менее 3 см) Раздельный способ производства изоляционно-укладочных работ применяется на участках со сложным рельефом местности, а также при строительстве трубопроводов, имеющих низкую сопротивляемость действию монтажных нагрузок.

Для повышения темпов строительства тр-да и надежности антикоррозионной защиты применяют трубы с заводской изоляцией. Предпочтение при этом дают полиэтилену, обладающему высокими физико- механическими свойствами. Укладка изолированных труб отличается при этом тем, что в колонне отсутствуют машины для сушки, очистки и изоляции. Тем самым существенно снижается монтажные нагрузки. 10. Прокладка трубопровода в особых природных условиях. К особым относятся условия строительства, требующие внесения соответствующих корректив по сравнению с сухопутными равнинными участками. К ним относится прокладка трубопроводов в условиях сильно пересеченного рельефа местности (горные условия), через болота и обводненные участки, на многолетнемерзлых, пучинистых и просадочных (районы шахтных разработок) грунтах, в сейсмических районах, в барханных песках, на поливных землях и при пересечении соров, в тоннелях. Прокладка трубопроводов на сильно пересеченной местности. Как показывает практика, строительство тр-дов в условиях сильно пересеченной и горной местности - весьма сложная в инженерно-техническом и организационном отношениях задача, осложняющие факторы при этом: -значительное число горных рек и ручьев, -продольные склоны местности, достигают αп=30° и более на участках большой протяженности, -косогорные участки с поперечными уклонами αК = 40° и более; -наличие скальных пород, -залесенность трассы на значительном протяжении, -большое количество осадков в весенне-летний период, -наличие селевых потоков и оползней В зависимости от перечисленных факторов прокладку трубопроводов осуществляют открытым или закрытым способом. Закрытый способ (бестраншейная проходка) применяют обычно без ограничений инженерно-геологических и гидрологических условий, но необходимо учитывать его высокую стоимость. Этот способ широко распространен в мировой практике трубопроводного строительства, в России также все большее применение получают бестраншейные методы прокладки, такие как микротоннелирование и тоннельная проходка. Микротоннелирование используется не только при прокладке трубопроводов в сильно пересеченнной и горной местности, но и при строительстве переходов через другие естественные и искусственные препятствия. Применяется при стр-ве коротких от 100-3000 м диаметр. 200 мм – 14 м. Тоннельную проходку осуществляют с применением различных марок отечественных и зарубежных горнопроходческих комбайнов с возведением сборной или монолитной железобетонной обделки. Прокладку трубопровода внутри построенного тоннеля осуществляют методом постепенною наращивания и протаскивания. Трубопровод укладывают на роликоопоры или непосредственно на дно тоннеля, при этом для защиты изоляции применяются кольцевые поливинилхлоридные хомуты. В случае стр-ва непроходного тоннеля пространство между трубопроводом и стенками обделки можно заполнять цементно-песчаным раствором. Одной из сложных технологических операций при строительстве т\п в горных местностях яв-ся конструкция полок для прокладки тр-дов в косогорных участках. Если угол альфа 8-110

Сварочно-монтажные работы Сварочно-монтажные работы определяют конечное качество сооружения, его эксплуатационную надежность. Применяют двухстадийную схему выполнения сварочных работ: на 1-й стадии отдельные трубы с заводской длиной 12 м и менее свариваются на базах в трубные плети (24, 36, 48 м). На 2-й стадии из этих вывезенных на трассу длинномерных секций сваривается непрерывная нитка трубопровода. Разнообразие условий стр-ва тр-дов определяет применение различных методов сварки в их сочетании. В целом, методы сварки разделяют на 2 группы: 1.Сварка плавлением. 2.Сварка давлением. При сварке плавлением Ме соединяется путем совмещенного плавления кромок свариваемых изделий и присадочного материала, а также путем последовательной их кристаллизации. Дополнительные механические усилия при этом не требуется. Широкое применение в тр/проводном стр-ве нашли след. методы электродуговой сварки плавлением: 1) ручная; 2) автоматическая под флюсом; 3) полуавтоматическая и автоматическая среди защитного газа. Сварка давлением осуществляется в рез-те соединяемых изделий и последовательного их сближения под действием нормальных усилий. Ручная эл.дуговая сварка (РЭДС). Такой вид сварки применяют во всех пространственных положениях свариваемых эл-тов. Обычно при сварке применяется поворотные и неповоротн. стыки. Такой сваркой можно соединять как поверхностные, так и неповерхностные стыки трубы – самое главное преимущество. Недостаток: низкая производительность (5-10 м/ч длины сварного шва). Такая сварка имеет низкое качество, т.к. качество стыка зависит от квалификации сварщика. Ручную сварку поверхностных стыков ведут только на сварочных базах. На этих базах широкое распространение получил полуповоротный метод сварки. Схематично этот вид сварки осущ-ся 2-мя сварщиками след. обр.: сначала сваривают зоны 1,2. Затем осущ-ся поворот и сваривают зону 3 и 4.

Автоматическая эл.дуговая сварка под флюсом. Для такой сварки автоматизируется подача эл.дуговой проволоки, перемещение котор. осущ-ся в направлении сварки. Флюс защищает зону дуги и расплавленный Ме от проникновения N2 и O2. Электроконтактная сварка. Для такой сварки обязательно применение механич-х усилий, приложенных вдоль оси трубы (с целью получения осадки). При этом достигают сближения кромок на расстояние действия межатомного взаимодействия. Зона сварки труб нагревается за счет тепла, выделяющегося при прохождении перемен. электр. тока через контакт соединяемых труб. Различают 2 технологических варианта стыковой сварки: 1)Сварка сопротивлением; 2)Сварка оплавлением. В 1-м способе кромки труб нагревается до пластического состояния при Т в зоне контакта 1200-13000С. Осевая нагрузка создает напряжение от 40 до 100 МПа, при этом происходит осадка и соединение кромок. Недостатком яв-ся плохая защита от проникновения кислорода. 2-й способ (плавлением) заключается в том, что торцы труб перед осадкой нагреваются до Т плавления стали, затем происходит осадка со скоростью 15мм/с. Кач-во сварных соединений труб выше, чем при сварке сопротивлением. При подготовке к сварке трубы очищают, выпрямляют и центрируют с внутренних и наружных центраторов. 22.Подготовка труб к сварке и сборка стыков труб. Подготовка кромок и сборка стыков. Основные типы разделки кромок труб, выполняемые в монтажных условиях, приведены на рис. Подготовку кромок со стандартной разделкой а выполняют как мех. обработкой, так и газовой резкой с послед. зачисткой шлифмашинкой Подготовку кромок с двухскосой разделкой б осущ-ют только меха. обработкой концов труб или патрубков. Такая разделка яв-ся предпочтительной при изготовлении трубных узлов и толстостенных труб при толщине стенки 15 мм и более.

До нач. сборки на всех поступивших для сварки трубах, деталях н/проводов, арматуре мастером проверяется наличие клейм, маркировки, а также сертификатов завода-изготовителя. До нач. сборки трубы, детали тр-дов и арматуру подают входному контролю на пригодность к сборке. На поверхности труб или деталей не допускаются: трещины, плены, рванины, закаты любых размеров; местные перегибы, гофры и вмятины. Перед сборкой труб необходимо очистить внутреннюю полость труб и деталей тр-дов от грунта, грязи, снега и др. загрязнителей, а также очистить до Ме блеска кромки и прилегающие к ним внутрен. и наруж. поверхности труб и др. Перед сборкой обязательно обрезают деформированные концы труб и участки с поврежденной поверхностью труб. Необходимо выполнить правку плавных вмятин по телу трубы или правку деформированных торцов труб глубиной не более 3,5 % диаметра труб с помощью безударных разжимных приспособлений. Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб проводят просушку или подогрев торцов труб и прилегающих к ним участков. Просушка торцов труб путем нагрева на 50 °С обязательна независимо от прочностного класса стали при: наличии влаги на трубах независимо от температуры окружающего воздуха; Т окруж. воздуха ниже 5 °С. Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами. Замеряется Т на расстоянии 10-15 мм от торца трубы непосредственно перед началом выполнения сварки; место замера Т контактными термометрами предварительно защищают Ме щеткой. Для выправления местных вмятин применяют спец. гидр. домкраты. При ЭДС внутреннюю и наружную поверхности концов труб на длине не менее 10 мм тщательно очищают. Сборка труб при электродуговых методах осущ-ся с помощью внутренних и наружных центраторов. Центровка предусматривает закрепление отдельных труб или секций так, чтобы они не имели сдвига и поворота относительно 3-х осей.

Нефтебазы Оборудование резервуаров Оборудование для обеспечения надежной работы резервуаров и снижения потерь НПР: дыхательная арматура (дыхательные и предохранительные клапаны), приемо-раздаточные патрубки с хлопушкой, средства защиты от внутренней коррозии, оборудование для подогрева высоковязких НПР. Дыхательный клапан предназначен для выпуска воздуха с парами нефти при заполнении резервуара и ввода воз духа при его опорожнении. При повышении давления внутри резервуара сверх расчетного открывается клапан давления и избыток паров нефти сбрасывает в атмосферу, а при понижении давления открывается клапан вакуума и в резервуар поступает воздух. Предохранительный клапан устанавливают на крыше резервуара на случай, если не сработает дыхательный клапан. Применяют обычно с гидравлическим затвором. При повышении давления в резервуаре газ из него выходит через клапан в атмосферу, а при вакууме атмосферный воздух через клапан поступает в резервуар. При хранении высоковязких НПР ДК и ПК не устанавливаются, а имеются вентиляционные патрубки, которые представляют собой металлическую трубку с коническим козырьком. Патрубок приемо-раздаточный (ПРП) монтируется в нижнем поясе резервуара. С внешней стороны к нему присоединяется задвижка, а на внутреннем конце, внутри резервуара, устанавливается хлопушка. Через патрубок осуществляется прием в резервуар или выдача из него нефтепродуктов. Хлопушка устанавливается внутри резервуара на приемо-раздаточном патрубке и служит для налива и слива нефтепродукта и для дополнительной защиты от возможной утечки нефтепродукта из резервуара при неисправном трубопроводе. При наполнении резервуара струя нефтепродукта силой давления приподнимает крышку хлопушки. При остановке перекачки крышка хлопушки под действием собственного веса опускается на свое место, закрывая трубу. В резервуарах высоковязких НПР хлопушек нет, вместо них на конце ПРП устанавливается шарнирно-сочлененная подъемная труба. Сифонный кран служит для удаления подтоварной воды, которая вызывает коррозию нижних поясов резервуара. СК устанавливают на высоте 350 мм от дна. При хранении высоковязких НПР резервуары д/б оборудованы средствами подогрева (секционные и закрытые змеевиковые подогреватели), иметь теплоизоляционное покрытие. Оборудование для обслуживания и ремонта резервуаров. Люк-лаз располагается в верхнем поясе резервуара, предназначен для внутреннего осмотра, ремонта и очистки резервуара, кроме того ч/з него доставляется оборудование, требующее монтажа (протекторы, детали понтонов и т.д.); люк световой устанавливается на крыше резервуара и служит для проветривания и освещения резервуара; люк замерный — для контрольного замера уровня жидкости и взятия проб. Лестница служит для подъёма персонала на крышу (спиральная, шахтная). Ширина не менее 0,7 м, наклон не более 60˚ и периллы не менее 1 м. Лестница наверху заканчивается замерной площадкой. Противопожарное оборудование. Огневой предохранитель устанавливают между резервуаром и дыхательным или предохранительным клапаном. Он предназначен для защиты резервуара от проникновения огня (пламени или искры) в газовое пространство через дыхательную аппаратуру, предохраняя этим самым нефть от вспышки или взрыва. При возникновении пожара тушение горящего НПР проводят пеной, которая изолирует от кислорода воздуха. Для подачи пены в резервуар используются пеносливные камеры (химическая пена) или пеногенераторы типа ГВПС (воздушно-механическая пена), которые монтируются на верхнем поясе резервуара. Широкое внедрение получают системы подслойного пожаротушения. Пена подается с нижнего пояса резервуара под слой НПР. По периметру резервуара устанавливают кольцевой т/п, служащий для подачи воды для охлаждения в случае пожара. Приборы контроля и сигнализации: местные и дистанционные измерители уровня НПР; сигнализаторы максимального оперативного и аварийного уровней НПР в резервуаре; дистанционные измерители средней Т НПР в резервуаре; местные и дистанционные измерители Т жидкости в районе ПРП (если есть разогрев); сниженный пробоотборник и др. Классификация ГРС В зависимости от производительности, исполнения, количества выходных коллекторов ГРС условно делят на 3 большие группы: ГРС малой (1-50 тыс.м3/ч; это АГРС, изготовленных на разных заводах, технологическое оборудование размещается в нескольких металлических шкафах) («Ташкент-1», «Ташкент -2», «Энергия-1»; средней (50-160 тыс. м3/ч, БК-ГРС, выполненные в блочно-комплектном исполнении, 1-2 выходными линии к потребителям, часть технологического оборудования размещают на открытой площадке - узлы очистки, одоризации, подогреватели, а другую часть - в блок-боксах – КИПиА, система отопления, регуляторное оборудование); большой производительности (160 и более до 10000м3/ч, это станции, построенные по индивидуальным проектам - ГРС и контрольно-распределительные пункты). в состав ГРС входят: а) узлы: переключения станции; очистки газа; предотвращения гидратообразования; редуцирования газа; подогрева газа; коммерческого измерения расхода газа; одоризации газа; автономного энергопитания; отбора газа на собственные нужды; б) системы: контроля и автоматики; связи и телемеханики; электроосвещения, молниезащиты, защиты от статического электричества; электрохимзащиты; отопления и вентиляции; охранной сигнализации; контроля загазованности.

Для предотвращения повышения и понижения давления на ГРС используют системы защиты: Классификация ГРС В зависимости от производительности, исполнения, количества выходных коллекторов ГРС условно делят на 3 большие группы: ГРС малой (1-50 тыс.м3/ч; это АГРС, изготовленных на разных заводах, технологическое оборудование размещается в нескольких металлических шкафах) («Ташкент-1», «Ташкент -2», «Энергия-1»; средней (50-160 тыс. м3/ч, БК-ГРС, выполненные в блочно-комплектном исполнении, 1-2 выходными линии к потребителям, часть технологического оборудования размещают на открытой площадке - узлы очистки, одоризации, подогреватели, а другую часть - в блок-боксах – КИПиА, система отопления, регуляторное оборудование); большой производительности (160 и более до 10000м3/ч, это станции, построенные по индивидуальным проектам - ГРС и контрольно-распределительные пункты). в состав ГРС входят: а) узлы: переключения станции; очистки газа; предотвращения гидратообразования; редуцирования газа; подогрева газа; коммерческого измерения расхода газа; одоризации газа; автономного энергопитания; отбора газа на собственные нужды; б) системы: контроля и автоматики; связи и телемеханики; электроосвещения, молниезащиты, защиты от статического электричества; электрохимзащиты; отопления и вентиляции; охранной сигнализации; контроля загазованности. Учет кол-ва газа. Расход газа на ГРС явл-ся основным параметром, определяющим многие производственные технические и экономические хар-ки их работы. Широко применяют расходомеры переменного перепада давления. При изменении расхода чаще всего применяют диф.манометры с диафрагмами. Выбор диафрагмы сводится к расчету перепада давления и модуля. m=(d20/D20)2 с увеличением модуля диафрагмы повышается точность измерения,. В пром-ти часто применяют плоские и камерные диафрагмы диаметром камерные 25,50,65,80,100,125,150,200мм и тд.плоские безкамерн400 600 800 1000мм Узел редуцирования газа. Для снижения и поддержания давления газа на заданном уровне исп-ют автоматические регуляторы прямого и непрямого действия. Дросселирование газа осущ-ся в неск.линий и на каждой должен быть регулятор давления. Регуляторы выбирают по величине коэф-та пропускной способности. Для обеспечения норм.работы регулятор давления должен быть такой, чтобы при режиме максим.расхода оставался запас входа до полного открытия 15-20%, а при режиме мин.расхода-запас до полного закрытия 10-15%. Узел подогрева газа. Снижение давления газа в узле редуцирования приводит к его охлаждению, что является причиной образования гидратов и обмерзанию приборов, арматуры и труб-дов. Для выявления условий гидратообразования необходимо знать температуру после регулятора давления.

Для предотвращения гидратообразования при дросселировании газа на ГРС его подогревают в теплообменниках на определенную величину, чтобы кривая влагосодержания насыщ.газа при дросс-нии не опускалась ниже кривой влагосодержания газа, поступ-го на ГРС. 20 |

||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 542; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.23.124 (0.02 с.) |

(3.48)

(3.48)