Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Е.С. Жендарева, Ю.С. БоровскаяСтр 1 из 12Следующая ⇒

Министерство транспорта Российской Федерации Федеральное агентство морского и речного транспорта

Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный университет водного транспорта» Е.С. Жендарева, Ю.С. Боровская

ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ПЕРЕГРУЗОЧНЫХ ПРОЦЕССОВ

Лабораторный практикум

Новосибирск 2019 УДК Ж 54

ЖЕНДАРЕВА Е.С. Технология и организация перегрузочных процессов: лабораторный практикум / Е.С. Жендарева, Ю.С. Боровская, Новосибирск: Сибирский государственный университет водного транспорта, 2019, 98 с.

Практикум предназначен для проведения лабораторных занятий по дисциплинам «Технология и организация перегрузочных процессов», «Организация работы портов». Представлен комплекс лабораторных работ, методические указания, а также справочные материалы, необходимые для их выполнения.

Для студентов очного обучения по направлениям подготовки «Технология транспортных процессов», «Управление водным транспортом и гидрографическое обеспечение судоходства», «Экономика», «Менеджмент».

Рецензент: Д-р экон. наук, профессор кафедры «Управление работой флота» Бунеев В.М.

© Жендарева Е.С., Боровская Ю.С. 2019 © Сибирский государственный университет водного транспорта, 2019 СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Дисциплина «Технология и организация перегрузочных процессов» является одной из основных, направленных на освоение профессиональных компетенций бакалавров по направлениям подготовки «Технология транспортных процессов» и «Управление водным транспортом и гидрографическое обеспечение судоходства», и подготовки к выполнению выпускной квалификационной работы. Практикум разработан в соответствии с рабочими программами изучаемого курса. Представлен комплекс лабораторных работ и методические рекомендации для их выполнения. Выполнение лабораторных работ студентами способствует закреплению и систематизации теоретического курса дисциплины и готовит к дальнейшей самостоятельной работе над курсовым проектом.

Задания выполняются студентом по индивидуальным исходным данным, пример которых приведён в прил. 17. Выполнение лабораторных работ осуществляется в аудитории за время, отведенное учебным планом, окончательное оформление – во внеаудиторное время. Работы выполняются на одной стороне стандартного листа бумаги формата А4 (210 х 297 мм), листы брошюруются. Титульный лист оформляется в соответствии с прил.16. Выполненные работы представляются на проверку преподавателю. После проверки, устранения ошибок и индивидуального собеседования по содержанию задания и контрольным вопросам, ставится зачет по данной работе. ЛАБОРАТОРНАЯ РАБОТА № 1 Исходные данные 2.1 Наименование груза, размер грузооборота причала 2.2 Способ перевозки груза по железной дороге – транспортными пакетами.

Состав работы 3.1 Подобрать перегрузочные машины и грузозахватные устройства (ГЗУ) для перегрузки заданного рода груза – прил. 1,2. 3.2 Скомпоновать две схемы механизации перегрузки заданного груза из разнотипных перегрузочных машин и устройств. 3.3 По каждой схеме механизации установить технологические схемы и описать технологию выполнения перегрузочных работ.

Методические указания. Схема механизации – этокомплекс основных и вспомогательных перегрузочных машин, и устройств, расположенных на причале в определённой последовательности и предназначенных для выполнения перегрузочного процесса по одному или нескольким вариантам работ. Разрабатываемые в задании схемы механизации должны различаться типом главной перегрузочной машины, осуществляющей грузовую обработку судна. Схемы механизации должны удовлетворять следующим основным требованиям: – обеспечивать рациональную организацию перегрузочного процесса на причале; – обеспечивать необходимую пропускную способность причального фронта, складов и железнодорожных путей; – давать возможность комплексно механизировать и автоматизировать перегрузочные работы; – быть надежными и безопасными. Не рекомендуется принимать сложные схемы, насыщенные большим количеством разнотипных машин и оборудования. Основным критерием при выборе главной перегрузочной машины для тарно-штучного груза является масса подъёма груза, которая должна обеспечивать наиболее полное использование грузоподъёмности машины. При перегрузке пакетированных грузов таковой является масса технологического пакета или блок-пакета (сформированного из нескольких транспортных пакетов на специальной инвентарной площадке). При перегрузке непакетированных штучных грузов массой подъёма считается масса грузового места (например, трубы или дорожной плиты и т.п.). Кроме того, определяя массу подъема, следует учитывать тип используемого ГЗУ, т.к. некоторые из них способны перемещать по два пакета или иных грузовых места одновременно (например, спаренный вилочный захват).

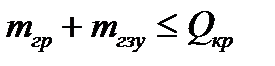

Таким образом, суммарная масса подъёма груза (mгр) и ГЗУ (mгзу) не должна превышать грузоподъёмности крана (Qкр), но по возможности, должна быть максимально приближена к ней:

При компоновке причала необходимо учитывать следующие нормативные положения [9]: - расстояние от кромки причальной набережной до первого подкранового рельса должно быть 2,0 – 2,2 м, а расстояние от второго подкранового рельса до штабеля груза – не менее 3 м; - минимальное расстояние между осями железнодорожных путей должно быть 4,5 - 4,8 м; - ширина оперативной площадки (от подкранового пути до крытого склада) на причалах штучных грузов составляет 25 - 45 м; - уклон отрытых площадок и полов закрытых складов следует принимать не более 0,02. По выбранным перегрузочным машинам, (прил.1), следует привести основные технико-эксплуатационные характеристики – тип и грузоподъёмность машин, величину вылета стрелы (для стреловых кранов), размеры консолей и длины пролётов (для мостовых кранов и перегружателей, козловых кранов), скорости основных механизмов, суммарную мощность электродвигателей, собственную массу и ориентировочную стоимость машин. Рекомендуется свести данные характеристики в таблицу. Далее, необходимо привести краткую характеристику ГЗУ для каждого типа перегрузочных машин, т.е. для каждой схемы механизации (прил. 2, табл.1) или [8]. После выбора главной перегрузочной машины при необходимости следует подобрать машины для производства трюмных, вагонных, складских и внутрипортовых работ. Необходимость выбора вспомогательной машины для внутритрюмного перемещения грузов может быть вызвана конструкцией трюма судна, не позволяющей разместить груз в подпалубном пространстве (полуоткрытые суда, трюм - III). Для внутривагонного перемещения грузов выбирают электропогрузчики, внутрискладского и внутрипортового – автопогрузчики. Грузоподъёмность авто- и электропогрузчиков должна быть не менее массы брутто перемещаемого грузового места. При компоновке схем механизации целесообразно предусмотреть возможность перегрузки тарно-штучного груза закрытого хранения у причального фронта и через рампу склада. Технологическая схема – это конкретный способ выполнения перегрузочного процесса на каждой механизированной линии, учитывающий направление грузопотока, типы флота и сухопутного подвижного состава, состав и расстановку рабочих по операциям перегрузочного процесса, характеристику грузового места.

Пример разработки технологической схемы и описания технологии перегрузочных работ приведён в таблице 1.1. Род груза – мука в мешках, транспортные пакеты. Направление грузопотока – с воды (прибытие). Вариант перегрузочных работ – судно-склад. По каждой схеме механизации необходимо определить технологические схемы по каждому варианту работ и выполнить описание технологии перегрузки груза по всем основным операциям перегрузочного процесса: - перемещение и укладка груза внутри трюма, передача груза с судна на берег или обратно; - перемещение и укладка груза в склад или со склада; - перемещение груза со склада в вагон (автомобиль) или обратно. Необходимо указать конкретные типы машин и оборудования, участвующие в выполнении каждой операции перегрузочного процесса.

Таблица 1.1 – Технологические схемы перегрузочных работ

* указывается тип трюма по конструкции (I – площадка; II – открытое; III – полуоткрытое; IV - закрытое); ** указывается группа крана в соответствии с [ прил. 3 ]; *** указывается конкретный тип грузозахватного устройства (название, № проекта); **** указывается название и № модели автопогрузчика.

5. Контрольные вопросы 5.1 Что такое схема механизации? 5.2 Приведите классификацию схем механизации. 5.3 Какие факторы влияют на выбор схемы механизации перегрузочных работ? 5.4 Какие схемы механизации называются обратимыми? Приведите пример обратимой и необратимой схемы механизации. 5.5 Какие схемы механизации называются специализированными? В каких случаях целесообразно применять такие схемы? 5.6 Что представляют собой перегрузочный комплекс, терминал? 5.7 Что такое механизированная линия? 5.8 Приведите классификацию перегрузочных машин в зависимости от назначения и места расположения на причале? 5.9 Какие перегрузочные машины называются фронтальными, тыловыми? По каким вариантам перегрузочного процесса могут работать фронтальные и тыловые машины? 5.10 Что такое главная перегрузочная машина? 5.11 Приведите классификацию схем механизации в зависимости от типа главной перегрузочной машины. 5.12 Зачем нужно обеспечивать во всех звеньях схемы механизации одинаковую производительность? 5.13 Какие типы машин применяются в качестве вспомогательных в схемах механизации перегрузки тарно-штучных грузов? Приведите примеры по выполненному заданию.

5.14 В каком виде тарно-штучные грузы могут поступать на территорию порта? Какие варианты рассмотрены в задании? 5.15 Что такое транспортный пакет? Какие требования предъявляются к транспортным пакетам? 5.16 Что такое технологический пакет? Где происходит формирование технологических пакетов? Каковы типоразмеры технологических пакетов на внутреннем водном транспорте? 5.17 Что такое блок пакет? Поясните целесообразность применения блок-пакетов для перегрузки тарно-штучных грузов. 5.18 Перечислите наиболее распространённые универсальные грузозахватные устройства для штучных грузов? Какие варианты грузозахватных устройств в предложенных схемах механизации? 5.19 Что такое технологическая схема? 5.20 Какая информация должна содержаться в описании технологической схемы? 5.21 Сформулируйте преимущества и недостатки пакетных перевозок грузов. Исходные данные 2.1 Наименование груза, размер грузооборота причала Состав работы 3.1 Подобрать перегрузочные машины и грузозахватные устройства для перегрузки заданного рода груза – прил. 1,2. 3.2 Скомпоновать две схемы механизации перегрузки заданного груза из разнотипных перегрузочных машин и устройств. 3.3 По каждой схеме механизации установить технологические схемы и описать технологию выполнения перегрузочных работ.

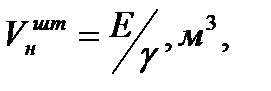

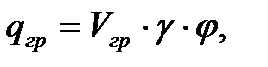

Методические указания Разрабатываемые в задании схемы механизации должны различаться типом главной перегрузочной машины и удовлетворять всем требованиям, предъявляемым к типовым схемам механизации. Принимаемые в схемах механизации перегрузочные машины должны обеспечивать выполнение заданного грузооборота. Поэтому на предварительном этапе технологического проектирования рекомендуется: – при расчётном грузообороте до 300 тыс. т принимать краны, грузоподъёмностью 5 – 10 т; – при расчётном грузообороте 300 – 500 тыс. т – краны, грузоподъёмностью 10 – 16 т; – при расчётном грузообороте 500 – 700 тыс. т – краны, грузоподъёмностью 16 – 24 т; – при расчётном грузообороте свыше 700 тыс. т – мобильные краны, специализированное перегрузочное оборудование (конвейеры, причальные перегружатели, судопогрузочные машины и т.п.). При выборе перегрузочного оборудования и компоновке схем механизации перегрузки навалочных грузов открытого хранения большое значение имеют расчётные размеры складов – штабелей. Для хранения навалочных грузов используются открытые площадки с бетонным или асфальтобетонным покрытием, в основном прямоугольной формы. Для складов навалочных грузов, в первую очередь, устанавливают потребный объем штабеля:

где: γ – объемная масса груза, т/м3 (прил. 4).

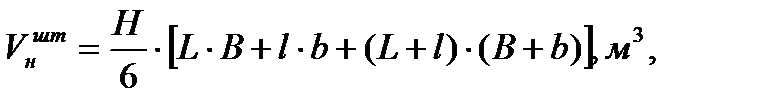

Штабель груза имеет пирамидальную форму, а при ограничении высоты складирования - форму усечённой пирамиды, объём которой

где:

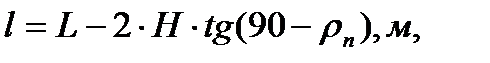

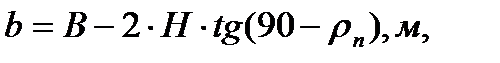

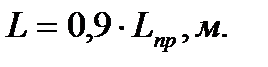

Рисунок 1.1 – Штабель навалочного груза Длина нижнего основания штабеля навалочного груза для причалов, оснащенных стреловыми кранами, обычно принимается не более 0,9 длины причала:

Ширину верхнего и нижнего основания штабеля Ширина нижнего основания штабеля Если значение

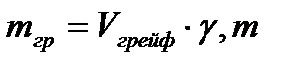

Так, при использовании в схеме механизации портального крана следует учитывать, что ему доступны для обработки 22 метра складской площади при вылете стрелы 30 метров или 24 метра – при вылете 32 метра. Следовательно, если расчётная ширина открытой складской площадки не превышает 22 - 24 метра, то она полностью находится в зоне действия фронтального крана, и установка тылового крана не требуется. Если полученная ширина штабеля превышает 22 - 24 метра, но не выходит за пределы 42 - 44 метра, то причал нужен один, и на нём следует установить портальные краны в две линии – фронтальная и тыловая, и между ними расположить штабель. Если расчётная ширина склада превышает 42 - 44 метра, то за линией тыловых кранов необходимо разместить второй штабель – тыловой. При этом ширина тылового штабеля не должна превышать 22 - 24 метра, т.е. он должен быть доступен для обработки тыловым краном. При невозможности разместить груз в два штабеля целесообразно создание второго причала. При ширине штабеля менее 22 метров на причале может быть достаточно одной линии портальных кранов, однако при этом нужно предусмотреть подъезды для автомобильного транспорта (в зону погрузки или разгрузки). Для подгребания груза в зону действия стреловых кранов, зачистки судов, а также для устранения просыпей груза в проезды и проходы в схемах механизации следует использовать бульдозеры. При использовании на причале мостовых кранов ограничений по ширине штабеля нет, однако обработке склада значительной ширины снижается их производительность. На загрузке автомобильного транспорта в качестве тыловых машин можно использовать фронтальные ковшовые погрузчики. Исходя из вышеизложенных требований следует скомпоновать две схемы механизации и выполнить описание перегрузочного процесса по технологическим схемам. Выбор типа грейфера зависит от рода груза, типа крана и его грузоподъемности, вида обрабатываемого подвижного состава. Важными характеристиками при выборе грейфера являются объёмная масса и размер фракций груза. При выборе грейферов для перегрузочных машин следует проверить их на недопустимость перегрузки крана – по формуле 1.1. Максимальную массу груза в грейфере можно определить:

где:

Для обеих схем механизации необходимо определить технологические схемы и выполнить описание технологии загрузки или разгрузки судна, привести порядок зачистки при разгрузке полувагонов.

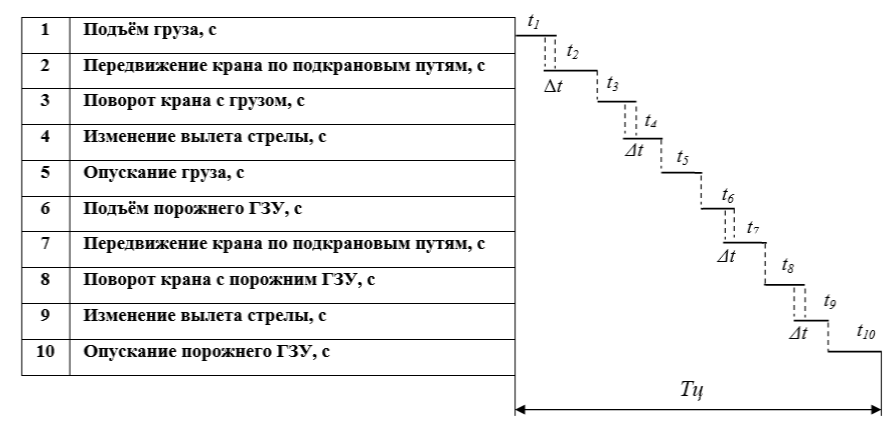

ЛАБОРАТОРНАЯ РАБОТА № 2 Исходные данные 2.1 Наименование груза, направление грузопотока, эскиз схемы механизации, технологические схемы перегрузочных работ. Состав работы 3.1 Определить высоту и/или расстояние перемещения груза по элементам цикла портального крана – подъем, передвижение, изменение вылета стрелы, опускание по заданным вариантам перегрузочных работ. 3.3. Определить средний угол поворота крана по заданным вариантам перегрузочных работ. 3.4 Установить по заданным техническим характеристикам портального крана скорости механизмов. 3.5 По каждому варианту перегрузочных работ определить продолжительность всех элементов цикла крана, с учетом совмещения операций, техническую и эксплуатационную производительность. 3.6 Изобразить циклограмму портального крана и обозначить на ней точки совмещения элементов цикла, продолжительность совмещенного цикла. 3.7 Сравнить продолжительность несовмещенного и совмещённого цикла крана, сформулировать вывод.

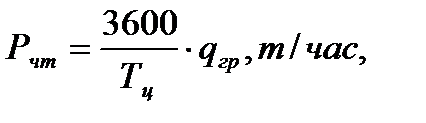

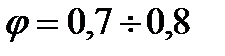

Методические указания Техническая производительность перегрузочных машин циклического действия рассчитывается следующим образом:

где:

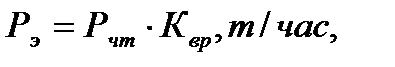

Эксплуатационная производительность (т/час) равна:

где: Наибольшая масса поднимаемого груза Для навалочных грузов при вместимости грейфера

где: Длительность совмещённого цикла (с) можно получить графическим путём, установив продолжительность всех элементов несовмещённого цикла

где:

Грузоподъёмные машины характеризуются работой при поворотно-кратковременных включениях; при этом груз и грузозахватное устройство совершают периодическое возвратно-поступательные движения, а механизмы машин периодически включаются в соответствии с технологической схемой перемещения груза на территории порта. Каждый процесс работы механизма можно разделить на период неустановившегося движения, в течение которого происходит разгон (период пуска) или замедление (период торможения) поступательно движущихся и вращающихся масс груза и механизмов, а также на период движения с постоянной скоростью (период установившего движения). В период пауз двигатель не включен, и механизм не работает (например, захват груза). Время работы каждого механизма по перемещению груза или возврату грузозахватного устройства может быть определено:

где: Время работы механизмов подъема, передвижения и изменения вылета стрелы может быть определено:

где: hn = L – среднее расстояние перемещения машины с грузом или без него. Для механизма изменения вылета стрелы hn = ΔR - разница между рабочими максимальным и минимальным вылетами стрелы;

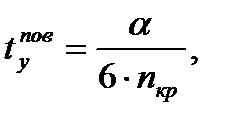

Для механизма поворота:

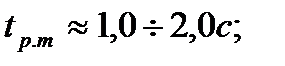

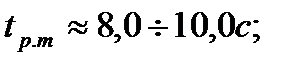

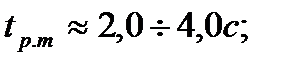

где: nкр - частота вращения крана, об./мин. Угол поворота стрелы зависит от варианта работы, взаимного расположения точек захвата и отдачи груза, положение грузоподъёмной машины относительно обрабатываемых транспортных средств и других факторов. В процессе перегрузочных работ его значение меняется. Для практических расчётов значение угла поворота можно принимать: при варианте работы судно - склад Время работы механизмов в период неустановившегося движения (разгон и торможение) можно принимать: для механизма подъёма Совмещение времени выполнения отдельных элементов цикла, связанных с работой механизмов перегрузочной машины, позволяет сократить рабочий цикл по перемещению груза и возврату грузозахватного устройства в исходное положение, повысить производительность установки и производительность труда портовых рабочих. Допускается совмещение следующих элементов цикла перегрузочных машин в различном их сочетании, но не более двух одновременно: подъем или опускание груза (грузозахватного устройства), изменение вылета стрелы, поворот крана, перемещение крана или тележки. Общая продолжительность цикла крана наиболее точно определяется из анализа структуры типичного цикла, например, с помощью графической формы циклограммы (рис.2.1), которая может быть получена на работающем кране автоматически с помощью записывающей измерительной аппаратуры, или внешним замером отдельных операций крана (хронометраж). На рис. 2.1 представлена циклограмма подъема груза стреловым башенным краном с подъемной стрелой. Каждая строка циклограммы соответствует одной из операций цикла крана при подъеме груза. Циклограмма позволяет определить продолжительность цикла, как сумму затрат времени на отдельные операции с учетом возможности их совмещения (например, поворот стрелы крана совмещается с опусканием груза и т.п.). Производительность грузоподъемных машин в значительной степени зависит от организации погрузочно-разгрузочных работ, транспортных и складских работ в порту. Продуманная, четкая организация этих работ приводит к сокращению простоем грузоподъемных работ. Увеличение скоростей движения отдельных механизмов вследствие относительно небольших путей перемещения не приводит к существенному увеличению производительности. На увеличение производительности значительно большее влияние оказывает применение более совершенных типов грузозахватных устройств, приводящих к сокращению времени на захват – освобождение груза. Весьма существенное влияние на производительность оказывает совмещение операций по подъему груза с одновременным его перемещением другими механизмами. В зависимости от типа грузоподъёмной машины отдельные элементы в составе ее цикла могут отсутствовать. Например, у мостового крана отсутствуют элементы цикла поворота крана и изменения вылета стрелы, а у портального крана – передвижение тележки. Ориентировочно в расчётах можно принимать время совмещенного цикла на 15-20% меньше времени не совмещённого.

Рисунок 2.1 – Циклограмма 5. Контрольные вопросы. 5.1 Что такое перегрузочная машина циклического действия? 5.2 Назовите механизмы портального крана. 5.3 Из каких элементов состоит цикл портального крана? 5.4 Что такое коэффициент использования перегрузочной машины по времени? 5.5 Зачем применяется совмещение элементов цикла при эксплуатации портального крана? 5.6 Что такое техническая производительность перегрузочной машины? 5.7 Что такое эксплуатационная производительность перегрузочной машины? 5.8 Как влияет род перегружаемого груза на производительность перегрузочной машины? Приведите примеры для штучных и навалочных грузов. 5.9 Как определяется угол поворота стрелового крана по вариантам работ? 5.10 Чем эксплуатационная производительность перегрузочной машины отличается от технической? 5.11 Что представляет собой хронометраж?

ЛАБОРАТОРНАЯ РАБОТА № 3 Исходные данные 2.1 Наименование груза, направление грузопотока, типы судов. Состав работы 3.1 Определить действующие судо-часовые нормы грузовой обработки судов для заданного рода груза, направления грузопотока. 3.2 Определить продолжительность грузовой обработки судна. 3.3 Определить состав и продолжительность операций по обработке и обслуживанию судна в порту. 3.4 Разработать типовые технологические циклы полной обработки судов в порту. 3.5 Установить перечень лиц, ответственных за выполнение каждой операции.

Методические указания Состав работ, их продолжительность и последовательность выполнения при обработке и обслуживании флота в порту регламентируются технологическим процессом работы порта или пристани, оформляемым следующими документами: а) техническо-распорядительным актом; б) рабочими технологическими картами; в) типовыми технологическими процессами (циклами) полной обработки судов; г) графиком обработки судов в порту. Типовые технологические циклы полной обработки судов – устанавливают рациональную последовательность и совмещение выполнения всех операций и нормы времени на каждую из них с момента прибытия судна в порт до момента отправления в рейс. В них указываются лица, ответственные за своевременное и качественное выполнение каждой операции. Они разрабатываются для каждого типа судна и рода груза с учётом конкретных условий работы. При разработке типового цикла стремятся не только к сокращению времени выполнения каждой операции, но и к максимальному их совмещению по времени с погрузкой или разгрузкой судна. Состав операции зависит от типа судна, варианта работ, оборудования причала и т.д. На первом этапе следует определить продолжительность основной операции – загрузки или разгрузки судна. Для расчета времени грузовой обработки судна при построении типового технологического цикла используются судо-часовые нормы:

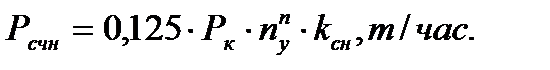

где 0,125 или 1/8 – коэффициент перехода от единой комплексной нормы выработки (принятой по [5]) к судо-часовой, применяется для 8-часовой рабочей смены; Рк – средневзвешенная комплексная норма выработки по вариантам работ: судно – склад, судно – вагон или обратно, т/см; nуп – количество главных перегрузочных машин на причале,

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 414; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.110.119 (0.188 с.) |

, направление грузопотока, тип судна, характеристики причального сооружения и складов, продолжительность навигации

, направление грузопотока, тип судна, характеристики причального сооружения и складов, продолжительность навигации  , коэффициенты неравномерности прибытия грузов

, коэффициенты неравномерности прибытия грузов  .

.

(1.1)

(1.1) , направление грузопотока, тип судна, характеристики причального сооружения и складов, продолжительность навигации

, направление грузопотока, тип судна, характеристики причального сооружения и складов, продолжительность навигации  , коэффициент неравномерности прибытия грузов

, коэффициент неравномерности прибытия грузов  .

. (1.2)

(1.2) определяется:

определяется: (1.3)

(1.3) (1.4)

(1.4) (1.5)

(1.5) – высота штабеля, м (прил. 4);

– высота штабеля, м (прил. 4); – соответственно длина и ширина нижнего основания штабеля, м;

– соответственно длина и ширина нижнего основания штабеля, м; – то же, верхнего основания штабеля, м;

– то же, верхнего основания штабеля, м; – угол естественного откоса навалочного груза в состоянии покоя, град (прил.4 ).

– угол естественного откоса навалочного груза в состоянии покоя, град (прил.4 ).  (1.6)

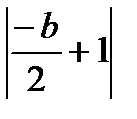

(1.6) и

и  необходимо определить. Для этого нужно подставить в формулу (1.3) все определенные по формулам (1.2, 1.4, 1.5) величины, оставив в качестве неизвестной величину

необходимо определить. Для этого нужно подставить в формулу (1.3) все определенные по формулам (1.2, 1.4, 1.5) величины, оставив в качестве неизвестной величину  и вычислить значение

и вычислить значение  и повторить расчет ширины штабеля, откорректировав предварительно значения

и повторить расчет ширины штабеля, откорректировав предварительно значения  и

и  (1.7)

(1.7) – вместимость грейфера, м3;

– вместимость грейфера, м3; - объёмная масса груза, т/м3.

- объёмная масса груза, т/м3. (2.1)

(2.1) - продолжительность цикла крана с учётом совмещения элементов (подъем, поворот, передвижение, изменение вылета стрелы, опускание), с.;

- продолжительность цикла крана с учётом совмещения элементов (подъем, поворот, передвижение, изменение вылета стрелы, опускание), с.; - средняя масса груза, перемещаемого за один цикл, т.

- средняя масса груза, перемещаемого за один цикл, т. (2.2)

(2.2) - коэффициент использования перегрузочной машины по времени (

- коэффициент использования перегрузочной машины по времени ( принимается на основе известных данных о массе отдельных мест груза, пакетов, контейнеров.

принимается на основе известных данных о массе отдельных мест груза, пакетов, контейнеров. и коэффициент его заполнения

и коэффициент его заполнения  масса груза одного подъёма равна:

масса груза одного подъёма равна: (2.3)

(2.3) ).

). :

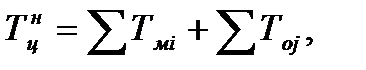

: (2.4)

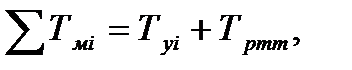

(2.4) - суммарное время элементов цикла грузоподъемной машины, зависящее от работы каждого механизма и определяемое расчётным путем (время подъёма и опускания груза и грузозахватного устройства, время поворота крана, время изменения вылета стрелы, время передвижения крана и тележки);

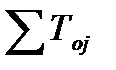

- суммарное время элементов цикла грузоподъемной машины, зависящее от работы каждого механизма и определяемое расчётным путем (время подъёма и опускания груза и грузозахватного устройства, время поворота крана, время изменения вылета стрелы, время передвижения крана и тележки); - суммарное время на выполнение j- х операций, не зависящих от работы механизмов по перемещению грузов (захват и отдача груза, установка груза и грузозахватного устройства) и выбираемое из справочных таблиц [из прил. 7 табл.1 и табл.2 ].

- суммарное время на выполнение j- х операций, не зависящих от работы механизмов по перемещению грузов (захват и отдача груза, установка груза и грузозахватного устройства) и выбираемое из справочных таблиц [из прил. 7 табл.1 и табл.2 ]. (2.5)

(2.5) ,

,  - время работы механизма в период установившегося и неустановившегося движения, соответственно.

- время работы механизма в период установившегося и неустановившегося движения, соответственно. (2.6)

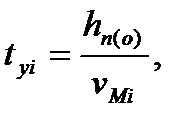

(2.6) - средняя высота подъёма (опускания) груза или грузозахватного устройства, м;

- средняя высота подъёма (опускания) груза или грузозахватного устройства, м; - скорость i-го механизма (подъёма, передвижения, изменения вылета стрелы), м/с.

- скорость i-го механизма (подъёма, передвижения, изменения вылета стрелы), м/с. (2.7)

(2.7) - угол поворота стрелы крана, град.;

- угол поворота стрелы крана, град.; = 110 – 1800; судно - вагон, склад - вагон

= 110 – 1800; судно - вагон, склад - вагон  для механизма передвижения

для механизма передвижения  для механизма изменения вылета стрелы

для механизма изменения вылета стрелы  и для механизма поворота

и для механизма поворота

(3.1)

(3.1)