Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание конструкции и расчет станочного приспособленияСодержание книги

Поиск на нашем сайте

Назначение устройства и принцип работы проектируемого приспособления Делительная головка с цанговым зажимом предназначена для обработки пазов на фрезерной операции деталей типа «Ось». Принцип действия приспособления заключается в следующем: Сжатый воздух из сети через штуцер(19) подается в пневмоцилиндр(20), образованный в корпусе приспособления и действует на поршень(22). Развиваемая в результате этого сила передается через упорный шарикоподшипник(37) на три штыря(25), которые поднимают стакан(4), помещенный в направляющей стальной гильзе(7). Поднимаясь, стакан конусным отверстием сжимает конус цанги(5). Обрабатываемая деталь при этом закрепляется. При отключении подачи воздуха пальцы(9) под действием пружины (8) возвращают стакан в исходное положение. Для перехода на следующую позицию цангу вместе с обрабатываемой деталью поворачивают рукояткой(29). Для движения по часовой стрелке эксцентриковый диск(27) выталкивает фиксатор(14) из паза делительного диска(28), а собачка(30) под действием пружины(31) попадает в очередной его паз. При обратном движении рукоятки(29) собачка(30) поворачивает делительный диск(28) с диском(3) и укрепленной на нем цангой(5) с обрабатываемой деталью до тех пор, пока фиксатор(14) не попадет в следующий паз делительного диска и тем самым не зафиксирует поворот детали на 900. Колпачок(6) предохраняет прорези цанги от попадания стружки при фрезеровании. Расчет и точность Погрешностью базирования называется отклонение фактически достигнутого положения, определяется как предельное поля рассеивания расстояние между технологической и измерительной базами в направлении выдерживаемого размера. Суммарная погрешность при выполнении любой операции механической обработки состоит из: 1 погрешность установки заготовки; 2 погрешность настройки станка 3 погрешность обработки, возникающей в процессе изготовления детали. Значение погрешности базирования определяют следующими расчетами:

где

д – допуск на размер. Погрешностью установки

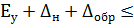

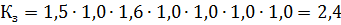

Погрешностью настройки станка Погрешность обработки 1 Геометрической неточностью станка; 2 Деформацией технологической системы под действием сил резания; 3 Неточность изготовления и износа режущего инструмента и приспособления. 4 Температурными деформациями технологической системы. Еу = 0,02+0+0,03=0,05 мм 0,05+0,03+0,03 ≤ 0,13 мм 0,11 мм ≤ 0,13 мм Определение усилия зажима Для определения усилия зажима Сила резания на данную операцию рассчитана в пункте 1.10, то все данные для расчета беру оттуда. Для обеспечения надежности зажима заготовки необходимо определить коэффициент запаса по формуле:

где

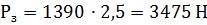

Так как Необходимая сила зажима определяется по формуле:

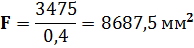

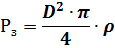

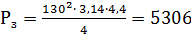

Площадь поршня пневмоцилиндра определяется по формуле:

где

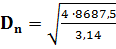

Диаметр пневмоцилиндра определяется по формуле:

Принимаю стандартный диаметр пневмоцилиндра Определяю действительную силу зажима цилиндра

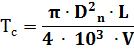

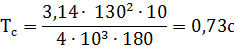

Определяю время срабатывания цилиндра

где

Расчет экономической целесообразности приспособления Расчет экономической целесообразности применения проектируемого приспособления основывается на сопоставлении затрат и экономической целесообразности.

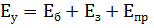

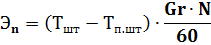

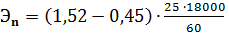

где Р – годовые затраты на приспособления Годовая экономия определяется по формуле

де

N – годовая программа выпуска N=18000 шт.

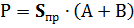

Годовые затраты определяются по формуле:

где

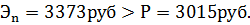

А – коэффициент амортизации А=0,56 В-коэффициент, учитывающий ремонт и хранение приспособлений В=0,11 Р = 4500 × (0,56+0,11)=3015 руб. Согласно производственным расчетам и условию целесообразности

Из этого делаю вывод, что применение спроектированного приспособления экономически целесообразно.

|

||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 108; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.93.18 (0.008 с.) |

– погрешность установки заготовки;

– погрешность установки заготовки; – погрешность настройки станка;

– погрешность настройки станка; – погрешность обработки, возникающей в процессе изготовления детали;

– погрешность обработки, возникающей в процессе изготовления детали;

возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения размера на детали.

возникает при установке режущего инструмента на размер, а также вследствие неточности копиров и упоров для автоматического получения размера на детали. необходимо рассчитать силу резания

необходимо рассчитать силу резания  на операцию, для которой спроектировано приспособление.

на операцию, для которой спроектировано приспособление.

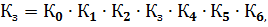

– гарантированный коэффициент запаса

– гарантированный коэффициент запаса

– коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях

– коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях

– коэффициент, характеризующий увеличение сил резания, в следствии затупления режущего инструмента

– коэффициент, характеризующий увеличение сил резания, в следствии затупления режущего инструмента

– коэффициент, учитывающий увеличение сил резания при прерывистом резании

– коэффициент, учитывающий увеличение сил резания при прерывистом резании

– коэффициент, характеризующий сил закрепления в зажимном механизме

– коэффициент, характеризующий сил закрепления в зажимном механизме

– коэффициент, характеризующий экономику ручных зажимных механизмов

– коэффициент, характеризующий экономику ручных зажимных механизмов

– коэффициент, учитывающий наличие моментов, стремящихся провернуть заготовку, установленную плоской поверхностью

– коэффициент, учитывающий наличие моментов, стремящихся провернуть заготовку, установленную плоской поверхностью

то принимаем

то принимаем

– давление в сети

– давление в сети  =0,38МПа

=0,38МПа

,

, =126 мм

=126 мм

Н

Н

– ход штока

– ход штока – скорость хода штока, м/с

– скорость хода штока, м/с

– годовая экономия без учета годовых затрат на приспособление, руб.

– годовая экономия без учета годовых затрат на приспособление, руб.

– штучное время при обработке детали без приспособления

– штучное время при обработке детали без приспособления  =1,52 мин

=1,52 мин – штучное время на операцию после внедрения приспособления

– штучное время на операцию после внедрения приспособления = 0,45 мин

= 0,45 мин – часовая ставка по эксплуатации рабочего места для типа производства

– часовая ставка по эксплуатации рабочего места для типа производства = 3373 руб.

= 3373 руб.

– стоимость приспособления

– стоимость приспособления

, в моем случае это условие выполняется.

, в моем случае это условие выполняется.