Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение режимов резания, мощности для двухСодержание книги

Поиск на нашем сайте

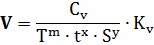

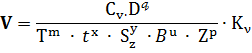

Определение режимов резания и мощности можно производить двумя методами: – аналитическим (по эмпирическим формулам); – табличным Расчет режимов резания для двух разнохарактерных операций или переходов по эмпирическим формулам Производим расчет режимов резания и мощности для разнохарактерных операций и переходов по эмпирическим формулам Операция 010 Токарная ЧПУ Установ Б Переход 01 Точить торец «чисто» выдержав l=79,5–0,2 мм Глубина резания: t=1,0 мм Подача: S=0,5 мм/об /10/ Скорость резания V, м/мин:

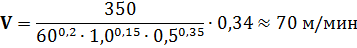

где Cv = 350; x=0,15; y=0,35; m=0,2 /7/ T – стойкость резца, мин (Т=60 мин) Kv – коэффициент, влияющий на скорость резания

Kv = Kmv × Knv × Kuv × KTv× KTc × Kц× Kr

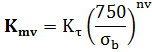

где Кmv – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

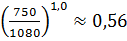

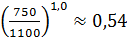

где Kф – коэффициент, характеризующий группу стали по обрабатываемости (Kф=0,8) nv – показатель степени (nv=1,0) Кmv= 0,8 Кnv – коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания (Кnv=0,8) /9/ Кuv – коэффициент, учитывающий влияние инструментального материала на скорость резания (Кuv=1,15) /9/ КTv – коэффициент, учитывающий стойкость инструмента в зависимости от количества одновременно работающих инструментов (КTv=1,0)/9/ КTс – коэффициент, учитывающий стойкость инструмента в зависимости от количества одновременно обслуживающих станков (КTс=1,0) Кц – коэффициент, учитывающий влияние главного угла в плане ц (Кц=0,7) Кr – коэффициент, учитывающий влияние радиуса r при вершине резца (Кr=0,94) /9/ Kv = 0,56 × 0,8 × 1,15 × 1,0 × 1,0 × 0,7 × 0,94 ≈ 0,34 Отсюда скорость резания V, м/мин:

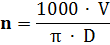

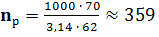

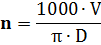

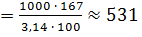

Частота вращения заготовки, n об/мин:

где V – скорость резания, м/мин D – диаметр обрабатываемой поверхности, мм

Согласно условия обработки принимаем: nпр= 359 об/мин Сила резания, PZ Н:

PZ = 10·Cp·tx ·Sy·Vn·Kp

где Cp = 300; х=1,0; y=0,75; n= -0,15 /7/ Кр – коэффициент, влияющий на силу резания

Кр = Kmp·Kцp·Kgp·Klp·Krp

где Kmp – коэффициент, учитывающий влияние качества обрабатываемого материала на силу резания

Kmp =

где n – показатель степени (n=0,75) /9/ Kmp = Кцр – коэффициент, учитывающий влияние главного угла в плане

на силу резания (Кцр=0,89) /9/ Кgр – коэффициент, учитывающий влияние переднего угла на силу резания (Кgр=1,0) /9/ Кlр – коэффициент, учитывающий влияние угла наклона главного лезвия на силу резания (Кlр =1,0). Кrp – коэффициент, учитывающий влияние радиуса при вершине на силу резания (Кrp=0,87). Кр = 1,31 × 0,89 × 1,0 × 1,0 × 0,87 ≈ 1,01 Отсюда сила резания PZ Н: PZ = 10 × 300 × 1,01,0 × 0,50,75 × 70–0,15 × 1,01 ≈ 947 Н Минутная подача Sm, мм/мин

Sm = So × nпр

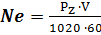

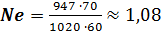

где So – подача на оборот заготовки, мм/об; nпр – принятая частота вращения заготовки об/мин Sm = 0,5 × 359 ≈ 180 мм/мин Эффективная мощность резания Ne, кВт:

где

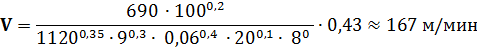

Эффективная мощность рассчитана правильно, если выполняется условие: 1,08 кВт £ 10 × 0,75 1,08 кВт £ 7,5 кВт Операция 015 Горизонтально-фрезерная Переход 01 Фрезеровать разы в размер 20H Глубина резания: Ширина фрезерования B = 20 мм Подача: Sz. =0,06 мм/зуб /10/ Скорость резания V, м/мин:

где Cv = 690; T – стойкость фрезы, мин (Т=120 мин); /7/ B – ширина фрезерования, мм. B = 20 мм Kv – коэффициент, влияющий на скорость резания

Kv = Kmv × Kuv × Klv

где Кmv – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания

где Kф – коэффициент, характеризующий группу стали по обрабатываемости (Kф=0,8) nv – показатель степени (nv=1,0) Кmv= 0,8 Кuv – коэффициент, учитывающий влияние инструментального материала на скорость резания (Кuv=1,0) Kv = 0,54 × 0,8 × 1,0 ≈ 0,5 Отсюда скорость резания V, м/мин:

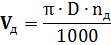

Частота вращения шпинделя, n об/мин:

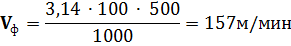

где обозначения прежние n Согласно условия обработки и паспортных данных станка принимаю: nд=500 об/мин Действительная скорость резания Vд, м/мин:

где обозначения прежние

Минутная подача Sm, мм/мин:

Sm = Sz × z × nд,

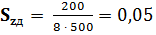

где обозначения прежние Sm =0,06·8·500=240 мм/мин Согласно условия обработки и паспортных данных станка принимаю: Sm = Sv =200 мм/мин, тогда действительная подача на зуб фрезы:

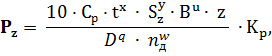

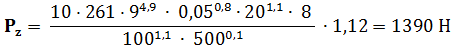

Сила резания, Pz Н:

где Cp = 261; x = 0,9; y=0,8; u = 1,1; где Kp – коэффициент, влияющий на силу резания

где Kmp – коэффициент, учитывающий влияние качества обрабатываемого материала на силу резания

Kmp =

где n – показатель степени (n=0,3) /9/ Kmp =

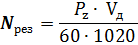

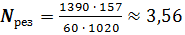

Мощность на резание Nрез, кВт:

где обозначения прежние

Проверяем достаточно ли мощность привода станка Мощность на шпинделе станка N_(шп,)

где обозначения прежние

Эффективная мощность резания рассчитана правильно, если выполняется условие:

3,56 кВт £ 6 Следовательно, обработка возможна. Расчет режимов резания и мощности для остальных операций и переходов по действующим нормативам Для удобства дальнейшего использования рассчитанных режимов резания составляем таблицу

Таблица 1.9 – Расчет режимов резания по операциям технологического процесса

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 198; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.25.115 (0.01 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

об/мин

об/мин

≈ 1,31

≈ 1,31 ,

, – сила резания, Н

– сила резания, Н – скорость резания, м/мин

– скорость резания, м/мин кВт

кВт

9 мм

9 мм

m = 0,35; x = 0,3; y = 0,4; u = 0,1; p = 0 /5/

m = 0,35; x = 0,3; y = 0,4; u = 0,1; p = 0 /5/

об/мин

об/мин

мм/зуб

мм/зуб

= 1,1; w = 0,1 /7/

= 1,1; w = 0,1 /7/

≈ 1,12 Отсюда сила резания, Pz Н:

≈ 1,12 Отсюда сила резания, Pz Н:

кВт

кВт

) на l=60 мм методом поперечной подачи

) на l=60 мм методом поперечной подачи