Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование параметров двигателяСодержание книги

Поиск на нашем сайте

ВВЕДЕНИЕ Для современной авиации характерно применение различных типов газотурбинных двигателей. Это объясняется разнообразием типов самих летательных аппаратов и специфическими требованиями, предъявляемыми каждым типом летательных аппаратов к его силовой установки. Одной из важнейших задач производства авиационных двигателей является создание технологичной и надежной конструкции двигателя. Конструкция двигателя должна удовлетворять современным требованиям, а также обеспечивать необходимые запасы прочности всех ответственных узлов, элементов и всего двигателя в целом. Ввиду тяжелых условий работы элементов опор и горячих частей проточной части двигателя, его конструкция должна обеспечивать надежное охлаждение и смазку трущихся поверхностей. Данная работа выполняется с целью получения основных параметров нового двигателя, спроектированного на базе двигателя - прототипа. Учитывая, что полное моделирование двигателя в рамках проекта специалиста невозможно, то используется двигатель-прототип РД-33, который служит источником основных параметров и соотношений. Теоретический раздел данной работы заключается в выборе параметров и термогазодинамическом расчете двигателя, газодинамического расчета турбины. Все расчеты проводятся с помощью ЭВМ. Конструкторский раздел заключается в разработке конструкции турбины ТРДДФ по полученным данным из расчетов теоретической части. А также расчетов на прочность лопатки, диска, замковой части лопатки с целью проверки спроектированных узлов на обеспечение необходимых запасов прочности. Также необходим расчет частоты первой формы изгибных колебаний лопатки турбины для проверки отсутствия резонансных режимов в рабочей области частот вращения ротора. Все расчеты проводятся с помощью ЭВМ. Теоретическая часть Термогазодинамиеский расчет

Целью термогазодинамического расчета двигателя является определение основных удельных параметров (Nе уд, Се) и расхода воздуха Gв, обеспечивающего требуемую мощность Nе. В результате расчета определяется так же температура Т* и давление Р* заторможенного потока в характерных сечениях проточной части двигателя и основные параметры, характеризующие работу его узлов. Некоторые из параметров выбираются на основании статистических данных. Параметры цикла двигателя pк* и Тг* задаются на основании технико-экономических требований, предъявляемых к двигателю.

Выбор и обоснование параметров двигателя

Выбор и обоснование параметров проводим на основании рекомендаций изложенных в методическом пособии [1].

Температура газа перед турбиной

Увеличение температуры газа перед турбиной Тг* позволяет значительно увеличить удельную мощность двигателя. Это явилось главной причиной непрерывного роста Тг* в современных ГТД. В тоже время для обеспечения надежной работы турбины при высоких значениях температуры газа (Тг*>1250К) необходимо применять охлаждаемые лопатки, что в свою очередь приводит к усложнению конструкции двигателя и увеличению его массы. Исходя из материалов применяемых в турбине двигателя – прототипа и температуры газа перед турбиной прототипа, примем в нашем случае Тг* = 1550К.

Степень повышения давления

Несмотря на благоприятное влияние повышения pк* на удельные параметры двигателя, применение больших значений pк* ограничено усложнением конструкции и увеличением массы и габаритов двигателя. Выбор высоких значений pк* при проектировании двигателей малой мощности приводит к получению малых высот лопаток последних ступеней компрессора и первых ступеней турбины. Это в свою очередь приводит к росту потерь энергии из-за увеличения относительных радиальных зазоров и снижению относительной точности изготовления пера лопатки. Выбираем pк* = 21

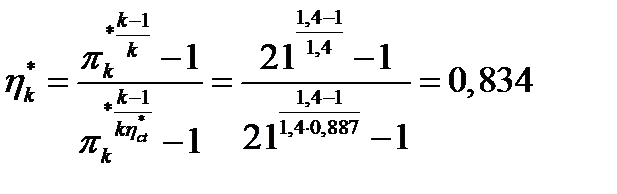

КПД компрессора и турбины

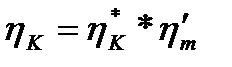

КПД компрессора представлено как произведение: где:

где: hст* - среднее значение КПД ступеней. На расчетном режиме hст* - среднее значение КПД ступеней компрессора, в многоступенчатых осевых компрессорах современных авиационных двигателей лежит в пределах hст*=0,88…0,9, а вновь проектируемых hст* =0,895. Значения КПД охлаждаемых турбин меньше значений КПД неохлаждаемых. Для вычисления КПД охлаждаемых турбин рекомендуется использовать следующую формулу:

Неохлаждаемые турбины необходимо применять при температуреТ*г ≤1250 К. КПД неохлаждаемой турбины принимаем η*т неохл = 0,905.Тогда:

Принимаем КПД для турбины газогенератора hтг*=0,8675.

Вывод Полученные значения удельных параметров проектируемого двигателя соответствует уровню значений параметров современных двигателей подобного класса. Результаты расчета

Таблица 11.3 - Исходные данные:

Исходные данные: Руд = 701.4 Суд =.0729 КПДк=.8510 КПДтк=.8750 Lк = 354400. Lтк*= 399700. Lтв*= 192300. КПДтв=.9000 Lв2 = 127800. Lв1 = 127800. КПД2=.8800 КПД1 =.8850 Cpг =1248.0 Kг =1.2990 Cpв =1006.0 Kв =1.3990 Р = 82620. Gво = 79.06 Gв1 = 53.06 do =.430 Dсртв/Dк =.820 doво=.678 D1цс/Dкко=1.000 D2цc/Dко =1.000 D4цс/D2цс=1.000 Dствд/Dко=1.170 Lв1/Lв2=1.000 КПДппс* =1.000 Sрквппс =1.000 Lок/Lкв=1.000 КПДок* =.849 Sркoc =1.000 Spквк =.985 Sрт =1.000 Uк = 460.0 Uквд = 425.0

Таблица 11.4–Результаты расчета

* ВЕНТ * Кф = 2 Zк = 4. Lк*= 127800. Пiк*= 3.150 КПД*=.8800 Uк = 460.0 Dк =.7714 dob =.4300 dok =.7170 Hzc=.1700 nв =11389. * ОК ВД * Кф = 1 Zк = 9. Lк*= 354400. Пiк*= 6.724 КПД*=.8487 Uк = 425.0 Dк =.5283 dob =.6780 dok =.8962 Hzc=.2180 nвд =15364. * ТВД * Кф = 2 Zт = 1. Lт*= 399700. Пiт*= 3.220 КПД*=.8750 (h/D)г=.0810 Uср= 497.2 Mz =1.6165 Dcр =.6181 (h/D)т=.1821 Sр = 450.2 Tw* =1329.1 * ТВ * Кф = 2 Zт = 1. Iред = 1.00 Lт*= 192300. Пiт*= 1.917 КПД*=.9000 (h/D)г=.1739 Uср= 377.2 Mz = 1.352 Dcр =.6326 (h/D)т=.2667 Sр = 379.4 Tw* =1133.0 nтв =11389. Сечение\Паpаметp: T*: P*: C: C/акp: F : K: Па: м/с: ---: кв.м в - в 288. 98290. 215.0.6923.3810 к в1 - к в1 414. 310942. 190.0.5103.1777 в ппс - в ппс 414. 311600..0.0000.0000 к ппс - к ппс 414. 311600..0.0000.0000 в квд - в квд 414. 306926. 195.0.5238.1184 к - к 763. 2064000. 135.0.2671.0430 г - г 1550. 1950000. 126.4.1782.0973 т твд - т твд 1230. 605800. 145.0.2294.2186 г тв - г тв 1230. 605800. 145.0.2294.2186 т - т 1076. 316000. 160.0.2706.3352 Dн1 Dcp1 Dвт1 Dн2 Dcp2 Dвт2 Zст ВЕНТ.7714.5938.3317.6824.5938.4893 4. ОK ВД.5283.4513.3582.5283.5016.4735 9. TBД.6682.6181.5681.7307.6181.5056 1. TВ.7307.6181.5056.8012.6326.4639 1.

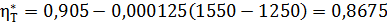

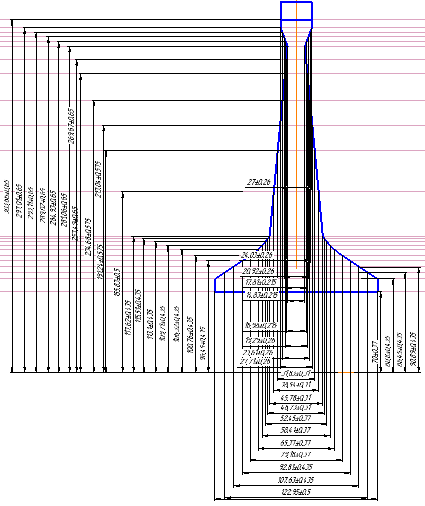

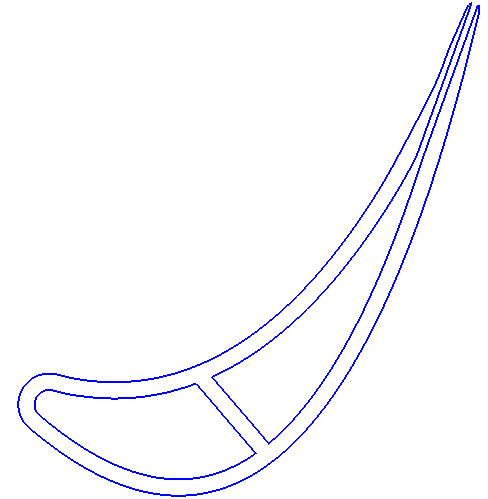

Рисунок 21.1‑Схема проточной части двигателя

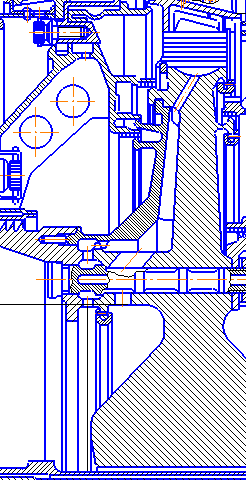

Полученные в результате увязки турбокомпрессора двигатель изображен на рисунке 1.1. В дальнейших расчетах мы будем опираться на данные, полученные в ходе согласования параметров компрессора и турбин. То есть все данные: относительные диаметральные размеры, КПД, значения окружных скоростей, распределение работ по каскадам и др. Прочностные характеристики не превышают допустимых значений. Проведена оценка загруженности турбины. Число ступеней турбины: z=2. Так же были получены значения скоростей в контрольных сечениях.

Вывод к разделу На данном этапе проектирования двигателя были установлены оптимальные соотношения работ компрессора и турбины, основные размеры проточной части двигателя, обеспечили минимум гидравлических потерь. Данные полученные при согласовании станут основой для проектирования основных узлов двигателя. Результаты согласования не являются окончательными, а будут уточняться на дальнейших этапах расчета. Исходные данные Исходными данными для расчета параметров газа по высоте лопатки и определения геометрических параметров решеток профилей являются величины, полученные в результате газодинамического расчета турбины на среднем (арифметическом) диаметре при заданной форме проточной части: Эти величины получены в результате выполнения термогазодинамического расчета ТРДД и при согласовании параметров компрессора и турбины в двигателе.

Выводы к разделу В результате расчета получили геометрические, энергетические и кинематические параметры турбины на среднем радиусе. В ходе расчета, за счет варьирования степенью загруженности турбины, меняя высоты лопаток, старались обеспечить угол α2 как можно близким к 900, по всем ступеням турбины степень реактивности положительная, это говорит о том, что в турбине незначительные потери. Вывод к разделу При профилировании был применен закон α1=const и L(r)=const который значительно упрощает технологию изготовления лопаток СА и РК, позволяет создавать хорошую конструктивную базу для их монтажа в статоре и роторе.

Конструкторская часть

Общие сведения Компрессор двигателя предназначен для сжатия воздуха, поступающего в двигатель. Компрессор-осевой, околозвуковой, двухкаскадный, девятиступенчатый.

Камера сгорания

Камера сгорания предназначена для осуществления подвода тепла к рабочему телу (воздуху) путем сжигания в ней топлива. Камера сгорания - кольцевая. Конструктивно она состоит из следующих основных узлов: корпуса (включающего в себя наружную и внутреннюю оболочки), жаровой трубы, топливного коллектора с двадцатью четырьмя форсунками и двух пусковых устройств. Корпус камеры сгорания сварной конструкции состоит из литого диффузора, наружной и внутренней оболочек, заднего наружного и заднего внутреннего фланцев. Передним фланцем, выполненным на диффузоре, корпус закреплён к статору КВД, задним наружным и задним внутренним к наружному и внутреннему корпусам соплового аппарата турбины высокого давления. В передней части наружной оболочки вварены три фланца крепления топливного коллектора, два фланца крепления втулок свечей и фланец ввода топливных коллекторов. На средней части наружной оболочки камеры сгорания размещены лючки осмотра горячей части двигателя, штуцер форсунки розжига форсажа и дренажный штуцер. В задней части оболочки имеются штуцера отбора воздуха в систему антиобледенения, отбора воздуха для наддува уплотнений и замера давления за компрессором. Турбина

Турбина двигателя - двухступенчатая: первая ступень приводит во вращение ротор компрессора высокого давления, вторая ступень -вентилятор. Турбина представляет собой лопаточную машину, в которой тепловая энергия и энергия давления газов преобразуются в механическую работу. Сущность получения крутящего момента на валу турбина может быть представлена следующим образом: - газовый поток обтекает аэродинамические профили лопаток,на которых возникает подъемная сила, участвующая в создании крутящего момента; - ускоряющийся газовый поток создает реактивную силу, которая дает окружную составляющую;- удар газового потока о корытце лопатки и поворот его в межлопаточном канале также вызывает составляющую для вращения колеса. Для обеспечения надежной работы турбины в условиях высоких температур предусматриваются охлаждение и теплозащита основных элементов турбины воздухом, отбираемым за пятой ступенью компрессора высокого давления, за компрессором высокого давления и из второго контура.

Выходное устройство

Предназначено для отвода выхлопных газов в атмосферу. Выходное устройство двигателя состоит из форсажной камеры и реактивного сопла.

Основные системы двигателя

Маслобак сварной конструкции изготовлен из нержавеющей стали. Бак имеет заправочную горловину для открытой заправки и бортовой штуцер для закрытой заправки, снабженный поплавковым клапаном. Поплавковый клапан при заполнении бака до уровня 10,5…11л прекращает поступление масла в бак. Для замера уровня масла в баке имеется маломерная линейка и датчик дистанционного замера уровня масла. Для забора масла при любом положении летательного аппарата в пространстве в маслобаке установлен заборник масла маятникового типа. Внутри заправочной горловины расположен статический воздухоотделитель, представляющий собой два тангенциальных сопла, создающих закрутку масла. Под действием центробежных сил масло прижимается к стенкам цилиндра, образованного сеткой фильтра, вставленного в горловину, а воздух (газ) выходит вдоль оси цилиндра в полость над маслом и далее в систему суфлирования. Маслонасосы нагнетающий и откачивающие шестеренного типа, имеют одинаковую конструкцию. Компонуются насосы следующим образом. Нагнетающий насос и насосы откачки масла из коробки двигательных агрегатов - в маслоагрегате. Маслоагрегат включает в себя также центробежный воздухоотделитель, сигнализатор стружки и редукционный клапан. Насосы откачки из маслосборников опор размещены в блоке откачивающих насосов. Топливомасляный радиатор предназначен для охлаждения масла, откачиваемого из двигателя. В системе установлены последовательно два радиатора. При работе двигателя на бесфорсажных режимах охлаждение масла осуществляется в первом ТМР, при включении форсажа форсажное топливо подается во второй ТМР, который также начинает охлаждать масло. ТМР расположены в магистралях высокого давления топлива, что способствует уменьшению их габаритных размеров и массы при приемлемых характеристиках теплосъема. Кроме того, подогрев топлива в ТМР не влияет на работу топливной автоматики. ТМР представляет собой набор трубок, по которым движетсятопливо, масло движется между трубками. Для предотвращения разрушения радиатора при повышении его гидравлического сопротивления вследствие засорения или загустения масла он снабжен предохранительными клапанами, перепускающими масло и топливо, минуя радиатор, при достижении определенного избыточного давления. Исходные данные Таблица 12.2– Геометрические параметры лопатки

Продолжение таблицы 2.2

Таблица 12.3– Результаты расчетов

Таблица 12.4– Результаты расчетов

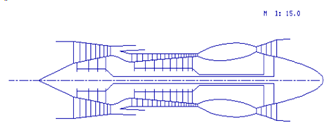

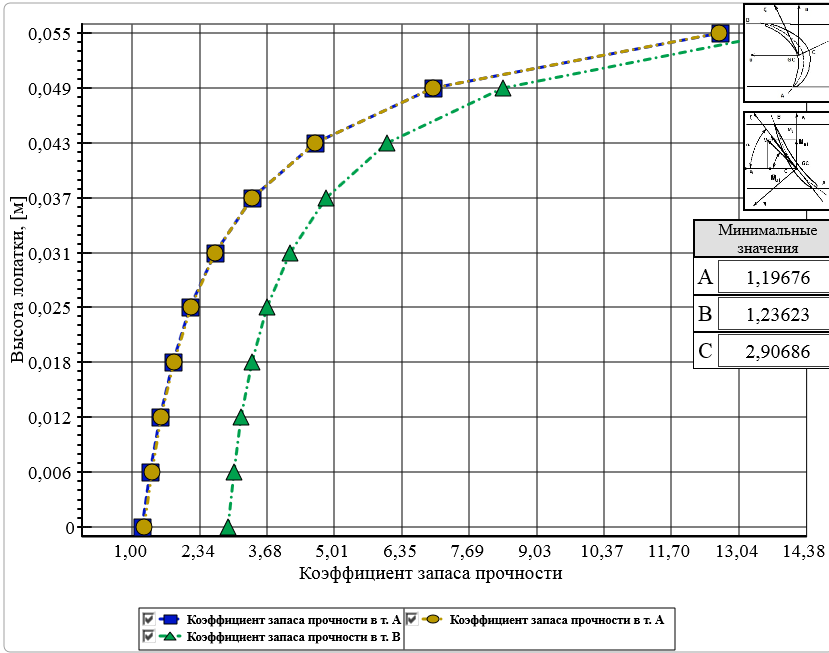

Рисунок 22.2– Распределение напряжений по высоте лопатки

Рисунок 22.3– Распределение коэффициентов запаса прочности по высоте лопатки Вывод к разделу Полученные значения запасов прочности во всех сечениях удовлетворяют нормам прочности (К>1,1).

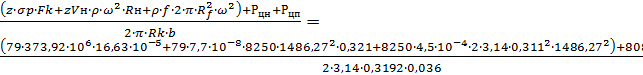

Исходные данные 1. Частота вращения диска n=14200 об/мин. 2. Геометрические размеры диска в расчетных сечениях. 3. Материал диска – никельхромовый сплав ЭИ 698-ВД. 4. Плотность материала ρ=8250 кг/м3. 5. Напряжения в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме σρк=373,92МПа. 6. Площадь корневого сечения лопатки Fk=16,63∙10-5м2. 7. Число лопаток на рабочем колесе Z=79.

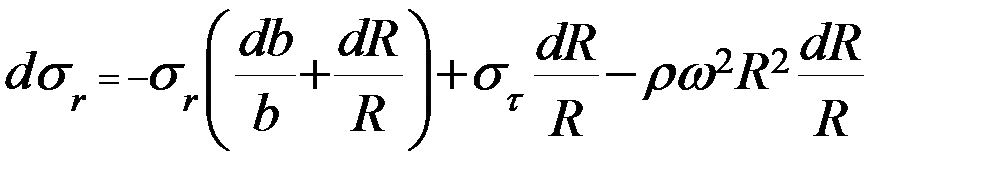

Рисунок 22.4– Расчетная схема. Для расчета на прочность используем два дифференциальных уравнения:

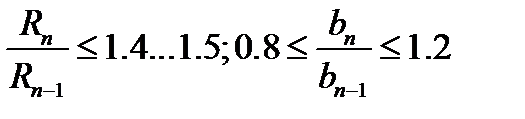

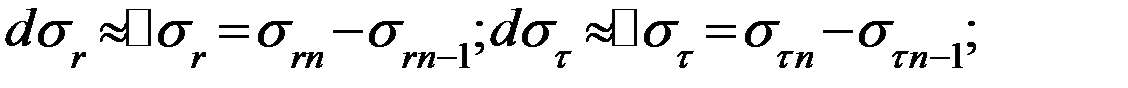

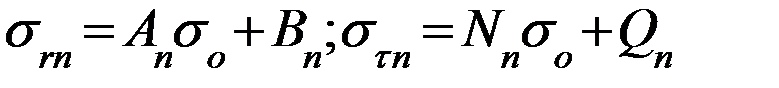

где σrи στ – радиальные и окружные нормальные напряжения; b, R–текущие значения толщины и радиуса диска; ω – угловая скорость вращения диска; ρ – плотность материала диска; E – модуль упругости материала диска; μ – коэффициент Пуассона; α – коэффициент линейного расширения материала диска; t – температура элемента диска на радиусе. Точные решения дифференциальных уравнений могут быть получены только для ограниченного числа профилей. Применяем приближенный метод определения напряжений в диске – метод конечных разностей. Расчет диска эти методом основан на приближенном решении системы дифференциальных уравнений путем замены входящих в них дифференциалов конечными разностями. Для расчета диск разбиваем на сечения. При выборе расчетных сечений будем соблюдать следующие условия:

Замена дифференциалов на конечные разности производится по следующим формулам:

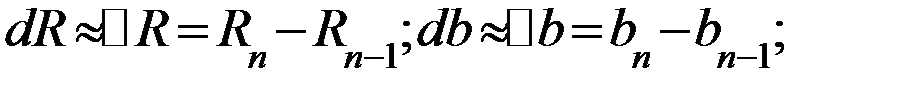

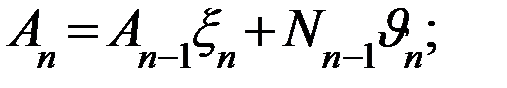

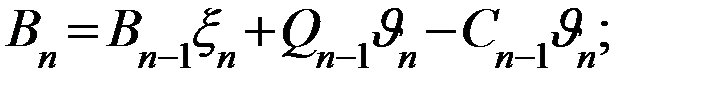

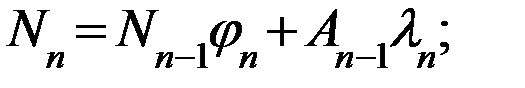

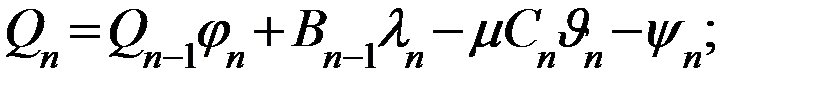

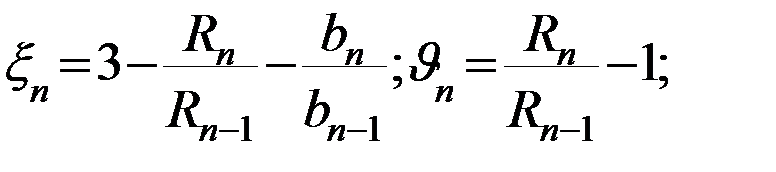

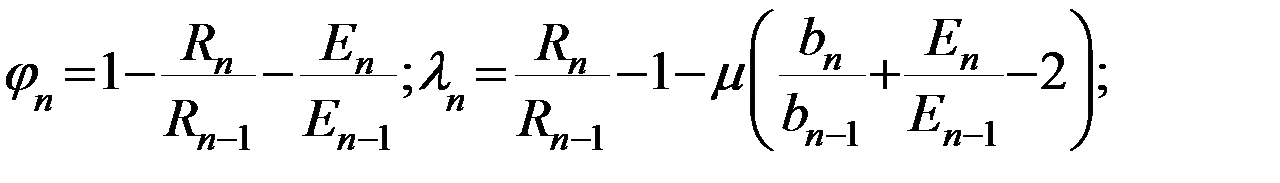

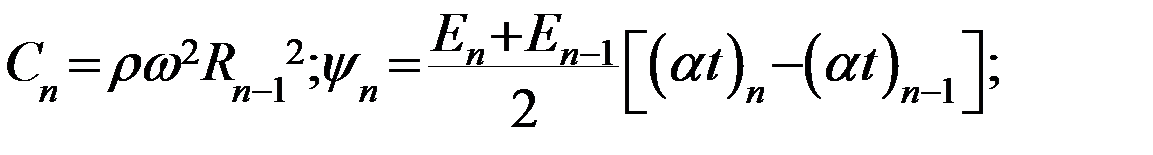

где индексы n указывают номер кольцевого сечения диска. Окончательные расчетные формулы имеют вид:

где

Величины коэффициентов An, Nn зависят от геометрических размеров и материала диска. Величины коэффициентов Bn, Qnнаряду с геометрическими размерами и материалом диска зависят также от центробежных и температурных нагрузок, действующих в диске. Значения коэффициентов ζn,

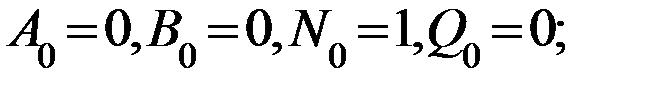

Для нулевого сечения в случае диска со свободным центральным отверстием:

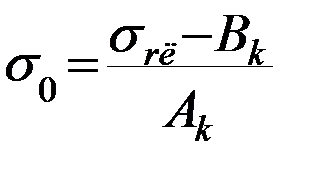

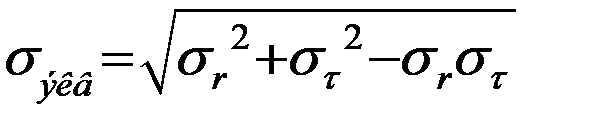

Неизвестное напряжение в нулевом сечении σn вычисляется по известному радиальному напряжению σrл, возникающего от центробежных сил лопаточного венца:

Напряжение σrл от центробежных сил лопатки и замковой части обода может быть определено для случая, когда лопатки и диск изготовлены из материала с одинаковой плотностью, по формуле:

σrл=

где: z- количество лопаток, шт;

Fk-площадь корневого сечения лопатки, м2;

Rн-радиус центра масс ножки, м;

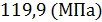

Rf-радиус центра тяжести площади радиального сечения, м; Rk –наружный радиус неразрезанного обода диска, м; bk - ширина обода диска на радиусе Rk, м. Расчетным режимом для проверочного расчета на прочность диска является режим максимальной частоты вращения диска. В этом случае наибольшей величины достигают напряжения от центробежных сил собственной массы диска и лопаточного венца. Так как диск находится в плосконапряженном состоянии, то за критерий прочности обычно принимается эквивалентное напряжение:

Запас прочности:

где σдл – предел длительной прочности материала. Согласно нормам прочности запас прочности должен быть не менее 1,3. Диску турбины передается тепло от рабочих лопаток. Поэтому он имеет наибольшую температуру на периферии и наименьшую в центре. Изменение температуры по радиусу зависит от интенсивности охлаждения, коэффициента теплопроводности материала, конструктивных особенностей диска. Температура диска на наружном диаметре tkопределяется через температуру лопатки в корневом сечении tлк и теплового сопротивления в замке ∆t: tk=tлк+∆t Величина ∆t зависит от конструкции замка и для “елочных” замков составляет 50…1000С. Учитывая особенности охлаждения замковой части лопатки принимаем ∆t=500С,тогда tk=837-200=6370С. Изменение температуры диска по радиусу приближенно подчиняется закону изменения квадратной параболы и для диска с центральным отверстием определяется по формуле:

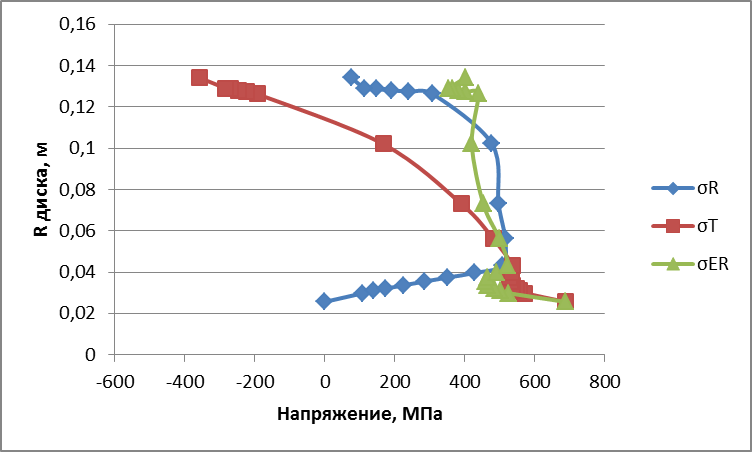

где Rk, R, R0 – наружный, текущий радиусы и радиус центрального отверстия соответственно; t0 – температура диска на радиусе R0. Разность температур обода и центра диска (tk - t0) в стационарном тепловом состоянии диска на режиме nмакс составляет 100…1500С в зависимости от условий охлаждения диска. Выбрав для проектируемого диска турбины значение разности температур и зная температуру tk, можно найти температуру центра диска. Принимаем (tk - t0)=1500С, тогда t0=4870С. Вычислив распределение температур по радиусу диска можно определить распределение следующих величин σ, E, α=f(t). Расчет проводим по методике [6]. Вычисления проводим по программе кафедры 203 Disk_epf.exe. Результаты расчета представлены в таблице 2.5. Распределение напряжений по радиусу диска изображено на рисунке 2.5.

Таблица 12.5– Результаты расчета

РАCЧЕТ НА ПРОЧНОCТЬ ДИCКОВ КОМПРЕССОРОВ И ТУРБИН

********************************************************************************

ВЫПОЛНИЛ(А): Tkachenko V

ИСХОДНЫЕ ДАННЫЕ: DP= 0 DT= 1 Частота вращения = 14200.0 об/мин Количество расчетных сечений = 23 Количество скачков на контуре = 0 Контурная нагрузка = 119.900 МПа AZ= 0 BZ= 0 NZ= 1 QZ= 0 Коэффициент Пуассона =.30 R(1)=.0700 R(2)=.0810 R(3)=.0860 R(4)=.0910 R(5)=.0960 R(6)=.1010 R(7)=.1060 R(8)=.1100 R(9)=.1130 R(10)=.1160 R(11)=.1180 R(12)=.1560 R(13)=.1910 R(14)=.2130 R(15)=.2350 R(16)=.2570 R(17)=.2700 R(18)=.2810 R(19)=.2850 R(20)=.2890 R(21)=.2930 R(22)=.2970 R(23)=.3040 B(1)=.1400 B(2)=.1400 B(3)=.1230 B(4)=.1080 B(5)=.0930 B(6)=.0790 B(7)=.0650 B(8)=.0580 B(9)=.0520 B(10)=.0490 B(11)=.0460 B(12)=.0390 B(13)=.0320 B(14)=.0280 B(15)=.0230 B(16)=.0190 B(17)=.0170 B(18)=.0150 B(19)=.0180 B(20)=.0210 B(21)=.0240 B(22)=.0270 B(23)=.0270 Плотность материала = 8250.00 T(1)= 377.0 T(2)= 377.2 T(3)= 377.5 T(4)= 377.8 T(5)= 378.2 T(6)= 378.8 T(7)= 379.4 T(8)= 379.9 T(9)= 380.4 T(10)= 380.9 T(11)= 381.2 T(12)= 390.5 T(13)= 403.7 T(14)= 414.4 T(15)= 426.7 T(16)= 440.9 T(17)= 450.0 T(18)= 458.3 T(19)= 461.4 T(20)= 464.6 T(21)= 467.8 T(22)= 471.1 T(23)= 477.0 E(1)= 249200.0 E(2)= 249100.0 E(3)= 249000.0 E(4)= 249000.0 E(5)= 248900.0 E(6)= 248800.0 E(7)= 248600.0 E(8)= 248500.0 E(9)= 248400.0 E(10)= 248200.0 E(11)= 248200.0 E(12)= 245900.0 E(13)= 242600.0 E(14)= 240000.0 E(15)= 237000.0 E(16)= 234000.0 E(17)= 232000.0 E(18)= 230000.0 E(19)= 229000.0 E(20)= 228000.0 E(21)= 227600.0 E(22)= 226800.0 E(23)= 225500.0 AL(K)= 1.557000E-05 1.558000E-05 1.558000E-05 1.559000E-05 1.559000E-05 1.560000E-05 1.561000E-05 1.562000E-05 1.563000E-05 1.564000E-05 1.564000E-05 1.581000E-05 1.604000E-05 1.623000E-05 1.645000E-05 1.671000E-05 1.688000E-05 1.703000E-05 1.709000E-05 1.715000E-05 1.721000E-05 1.727000E-05 1.738000E-05 SDL(1)= 984.8 SDL(2)= 984.6 SDL(3)= 984.4 SDL(4)= 984.1 SDL(5)= 983.8 SDL(6)= 983.4 SDL(7)= 982.9 SDL(8)= 982.5 SDL(9)= 982.1 SDL(10)= 981.7 SDL(11)= 981.5 SDL(12)= 973.8 SDL(13)= 962.1 SDL(14)= 952.1 SDL(15)= 932.7 SDL(16)= 924.5 SDL(17)= 914.1 SDL(18)= 904.4 SDL(19)= 900.6 SDL(20)= 896.8 SDL(21)= 892.8 SDL(22)= 888.6 SDL(23)= 881.1

РЕЗУЛЬТАТЫ РАСЧЕТА:

I R(I),M B(I),M SR,МПА ST,МПА SEK,МПА ZAP 1.0700.1400 .00 924.07 924.07 1.1 2.0810.1400 130.06 772.15 716.03 1.4 3.0860.1230 177.87 733.70 662.91 1.5 4.0910.1080 223.81 703.21 622.27 1.6 5.0960.0930 272.70 681.75 594.34 1.7 6.1010.0790 326.08 666.83 577.54 1.7 7.1060.0650 391.29 660.70 575.42 1.7 8.1100.0580 435.71 657.51 579.38 1.7 9.1130.0520 480.74 660.21 591.27 1.7 10.1160.0490 506.97 658.66 597.44 1.6 11.1180.0460 536.35 662.72 609.44 1.6 12.1560.0390 563.70 561.04 562.37 1.7 13.1910.0320 553.50 479.72 520.54 1.8 14.2130.0280 533.11 421.23 486.91 2.0 15.2350.0230 526.86 360.84 466.55 2.0 16.2570.0190 504.21 289.91 438.29 2.1 17.2700.0170 483.96 243.13 419.12 2.2 18.2810 .0150 475.80 204.51 413.40 2.2 19.2850.0180 356.13 154.85 309.29 2.9 20.2890.0210 273.00 114.63 237.44 3.8 21.2930.0240 210.58 79.68 184.15 4.8 22.2970.0270 160.94 47.77 143.16 6.2 23.3040.0270 119.90 4.05 117.93 7.5

Рисунок 22.5– Распределение напряжений по радиусу диска

Рисунок 22.6– Изменение коэффициента запаса прочности по радиусу диска

Вывод к разделу Был проведен расчет диска первой ступени турбины компрессора турбовинтового двигателя, полученные запасы прочности удовлетворяют нормам прочности (К>1,1).

Вывод к разделу По результатам расчета построена частотная диаграмма fдин = f (nс), рисунок 2.7. определен резонансный режим работы двигателя. Он не является опасным, так как не попадает в рабочую зону частот вращения ротора. Вывод к разделу В результате расчета «елочного» замка лопатки на прочность напряжения по всем видам нагружения меньше допускаемых с учетом необходимых коэффициентов запаса. Таким образом, замок обладает необходимым запасом прочности и удовлетворяет предъявляемым к нему требованиям. Подготовка и анализ исходных данных Выбирая схему охлаждения, следует учитывать опыт создания уже реализованных и хорошо зарекомендовавших себя в эксплуатации конструкций, а так же технологические возможности производства, новейшие достижения в этой области. Рабочие лопатки работают в газовом потоке с некоторой температурной неоднородностью. Но она несущественна, так как осредняется из-за высокой частоты вращения. Поэтому можно учитывать только радиальную неоднородность потока, полагая, что для среднего сечения коэффициент радиальной неоднородности потока k=0,05. Греющая температура:

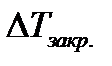

Таким образом, для обеспечения эффективной работы турбины достаточно применения конвективной схемы охлаждения, представленной на рисунке 1.1.

Рисунок 1.1– Поперечное сечение охлаждаемой лопатки Охлаждающую температуру находим по формуле:

где

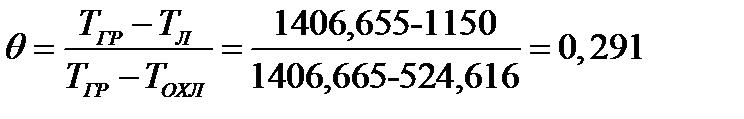

Для обеспечения ресурса принимаем ТЛ=1150 К..[1]. Определяем эффективность охлаждения

Т.к. Тгр меньше 1450К, выбираем тип охлаждения – конвективный.

Рисунок 1.2 − Схема подвода охлаждающего воздуха

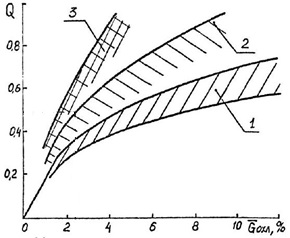

1 – конвективное; 2 – конвективно-пленочное; 3 – пористое. Рисунок 1.3 – Эффективность различных способов охлаждения лопатки

По графику рис.1.3 [1] определяем расход охлаждающего воздуха по кривой для конвективного охлаждения – 2%.

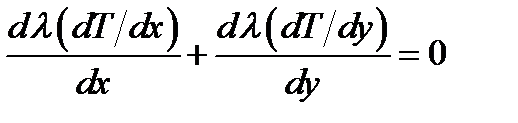

Расчет температурного поля Для определения напряженного состояния лопаток в условиях неравномерного нагрева на этапах рабочего проектирования выполняют детальный расчёт температурных полей в поперечных сечениях лопатки на наиболее опасном (обычно взлетном) режиме. Ряд особенностей конвективного охлаждения лопаток, таких, как малая толщины стенок (по сравнению с длиной пера), высокие значение коэффициентов теплоотдачи от газа к лопатке и о нее к воздуху, позволяют во многих случаях рассчитывать температурное поле, решая двумерное уравнение стационарной теплопроводности.

где

Создаем файл исходных данных j. tm: -9 1 − тип задачи (стационарная, плоская) 0 1 10– количество отрезков задания теплоотдачи 10 33 73 85 135 148 179 196 201 243– номера узлов, соответствующих границам отрезков теплоотдачи 5678- коэффициент теплоотдачи на входной кромке 2504- коэффициент теплоотдачи на средней части спинки 2702- коэффициент теплоотдачи на выходной части спинки 3156- коэффициент теплоотдачи на выходной части корыта 3129- коэффициент теплоотдачи на средней части корыта 5678- коэффициент теплоотдачи на входной кромке 2284- коэффициент теплоотдачи в 1-м канале 1 2 – количество отрезков задания температуры среды 33 179– границы отрезков задания температуры среды 1134– «греющая» температура, 0С 252– «охлаждающая» температура, 0С 800 700 1000 – приближение по температуре лопатки, задание линейного изменения коэффициента теплопроводности 22 – коэффициент теплопроводности при первой температуре 28 - коэффициент теплопроводности при второй температуре 4100 6400

Материал лопатки: сплав ЖС32.

После ввода исходных данных рассчитываем температурные поля с помощью программы GRID2. exe. Результаты расчета j. tem. Для визуального просмотра температурного поля запускаем программу “Изображени

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 203; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.21.106 (0.012 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- механический КПД, учитывающий потери мощности в опорах (обычно составляет

- механический КПД, учитывающий потери мощности в опорах (обычно составляет  =0,985…0,995). Принимаем

=0,985…0,995). Принимаем  = 0,985;

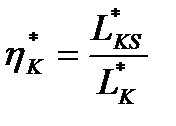

= 0,985; - КПД компрессора по параметрам заторможенного потока, определяется по формуле:

- КПД компрессора по параметрам заторможенного потока, определяется по формуле: ,при

,при  ,

,

, φn,Сn, ψn определяется так:

, φn,Сn, ψn определяется так:

,

, р-напряжения в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме, МПа;

р-напряжения в корневом сечении пера лопатки от растяжения центробежными силами на расчетном режиме, МПа; н-обьем ножки, м3;

н-обьем ножки, м3; -плотность материала, кг/м3;

-плотность материала, кг/м3; -угловая скорость, рад/с;

-угловая скорость, рад/с; -площади радиального сечения, м2;

-площади радиального сечения, м2;

,

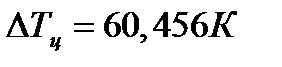

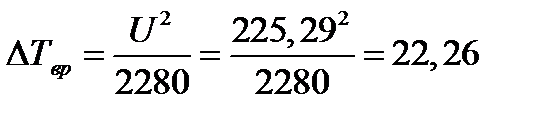

, - температура торможения из-за 5й ступени компрессора высокого давления,

- температура торможения из-за 5й ступени компрессора высокого давления, - изменение температуры вследствие спутной закрутки,

- изменение температуры вследствие спутной закрутки, = 0К

= 0К - подогрев воздуха центробежными силами.

- подогрев воздуха центробежными силами.

- конвективный подогрев в магистралях подвода,

- конвективный подогрев в магистралях подвода,

,

, – температура в точке поперечного сечения с координатами X и Y;

– температура в точке поперечного сечения с координатами X и Y; – коэффициент теплопроводности материала лопатки.

– коэффициент теплопроводности материала лопатки.