Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Функциональные особенности устройств, снижающих неравномерность распределения тормозных сил между бортами и отдельными колесами автомобиля

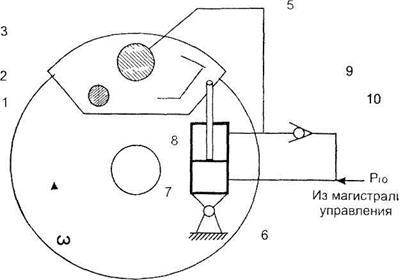

В работах [10, 14, 15, 16, 19, 78, 141, 142] определено, что наиболее нестабильными элементами тормозной системы являются тормозные механизмы. В работе [143] приведен анализ всего многообразия факторов, влияющих на стабильность тормозных механизмов. Нестабильность тормозных механизмов вызывает изменение общей тормозной силы, ее распределения между осями и бортами (появление бортовой неравномерности). Указанные явления ухудшают эффективность торможения и курсовую устойчивость транспортного средства. Бортовая неравномерность тормозных механизмов вызывает появление момента, разворачивающего транспортное средство, и при определенной его величине - занос [10, 15, 16]. Установлено [143], что наибольшая стабильность тормозного момента у механизмов, имеющих наименьшее серводействие (дисковых и барабанных с двумя отжимными колодками). Применение открытых дисковых тормозов позволяет снизить бортовую неравномерность, повысить эффективность торможения автомобиля за счет высокой стабильности тормозного момента. Появление тормозов прямого действия вызвало опасение увеличения приводного усилия, обусловленного отсутствием эффекта самоусиления. Этим и объясняется появление ряда конструкций [144] дисковых тормозов открытого типа, обладающих эффектом самоусиления (внутренней положительной обратной связью по тормозному моменту). В связи с этим были предложены варианты конструкций дискового тормоза открытого типа, обладающего отрицательной обратной связью, а следовательно, и высокой стабильностью тормозного момента [50 - 53]. На рис. 1.2 и 1.3 приведены схемы дисковых тормозов открытого типа с отрицательной обратной связью, выполненных с подвижным в плоскости вращения тормозного диска рабочим тормозным цилиндром.

Рис. 1.2. Дисковый тормоз повышенной стабильности: 1 - тормозной диск; 2 - рабочий цилиндр; 3 - полость рабочего цилиндра; 4 - тормозная колодка; 5 - опорный цилиндр большого диаметра; 6 -опорный цилиндр меньшего диаметра; * 7 - обратный клапан; А - полость опорного цилиндра большого диаметра; Б - полости повышенного давления Принцип стабилизации тормозного момента, заложенный в конструкциях, приведенных на рис. 1,2 и 1.3, состоит в компенсации уменьшения коэффициента трения увеличением силы прижатия тормозных колодок к диску.

С этой целью (рис. 1.2) колодки 4 вместе с рабочим цилиндром 2 имеют свободу перемещения в плоскости вращения тормозного диска 1. Опорные цилиндры 5 и 6 служат для восприятия реактивного момента тормоза и обеспечения регулирующего эффекта. При коэффициенте трения равном расчетному система «колодка — рабочий цилиндр» находится в равновесии, поскольку сила давления жидкости в полости Б (меньшего диаметра), суммируясь с силой трения в контакте «колодка - тормозной диск», равна силе давления жидкости в полости А (большего диаметра). При уменьшении коэффициента трения равновесие нарушается. Система «колодка-рабочий цилиндр» смещается влево, давление в полости Б и, следовательно, в полости 3 рабочего цилиндра возоастает. Открытый ктапан 7 в этом случае закрывается, обеспечивая перепад давлений между полостью Б и магистралью привода. В работе [22] определены характеристики тормоза, выполненного по схеме изображённой на рис. 1.2. Схема (рис. 1.3) является модификацией предыдущей схемы. В этом варианте подвижной выполнена скоба суппорта 3 за счет установки на шарнире 2. Это позволяет получить регулирование не только по изменению коэффициента трения, но и среднего (эффективного) радиуса трения.

Рис. 1.3. Схема дискового тормоза открытого типа с отрицательной обратной связью: 1 - тормозной диск, 2 - ось качения скобы суппорта; 3 - скоба суппорта; 4 - рабочий тормозной цилиндр; 5 — тормозные колодки; 6 - опорный цилиндр; 7 - бесштоковая полость опорного цилиндра; 8 - штоковая полость опорного цилиндра; 9 - обратный клапан; 10 - соединительная магистраль Таким образом, авторами [22, 50 - 53] был разработан вариант конструкции дискового тормоза открытого типа, обладающего отрицательной обратной связью и повышенной стабильностью тормозного момента. Проведенный анализ литературных источников показал, что известные решения по повышению стабильности тормозных механизмов не устраняют бортовую неравномерность тормозных сил, что может привести к потере устойчивости автомобиля при торможении. Кроме того, исследования работы системы двух тормозных механизмов на одной оси автомобиля, в процессе торможения, ранее не проводились. Это обуславливает необходимость поиска более эффективных средств снижения неравномерности тормозных моментов на правых и левых колёсах.

Для улучшения курсовой устойчивости легкового автомобиля необходимо создание автоматической системы снижения неравномерности тормозных моментов на колесах передней оси. Такая система предложена автором в соавторстве [146] и защищена Государственным Патентом Украины [147].

2.6. Типы фрикционных накладок

Тормозные колодки из серого чугуна Влияние содержания фосфора. Традиционно тормозные колодки из серого чугуна являются наиболее распространенными. Их эксплуатационные характеристики, такие, как коэффициент трения и износостойкость, могут быть значительно улучшены за счет повышения содержания фосфора. В табл. 2.1 приведены для сравнения основные характеристики различных материалов тормозных колодок.

При стандартном исполнении чугунных тормозных колодок процентное содержание фосфора может составлять 0,8 % (колодки Р-8), 1 % (Р-10) или 1,4 % (Р-14). С увеличением содержания фосфора коэффициент трения в зависимости от величины силы прижатия может увеличиваться на 6 – 17 %. За счет дальнейшего увеличения содержания фосфора (более 2 %) удалось еще больше увеличить износостойкость и срок службы чугунных колодок, которые были запатентованы в ФРГ в 1968 г. На основе этого патента американская компания Abex разработала чугунные колодки с содержанием фосфора 3 % (Р-30) и после получения в 1972 г. допуска AAR на эксплуатацию выпустила их на рынок под названием Samson. Тормозные колодки Samson обладают заметно более высокой износостойкостью по сравнению с чугунными, имеющими низкое содержание фосфора, и поэтому имеют в зависимости от условий эксплуатации в 2 - 6 раз больший срок службы. Благодаря этому значительно снижаются затраты на техническое обслуживание подвижного состава. Таким образом, с экономической точки зрения тормозные колодки Samson по своим характеристикам являются компромиссным вариантом между чугунными с низким содержанием фосфора, с одной стороны, и колодками из металлокерамики или композиционных материалов, с другой.

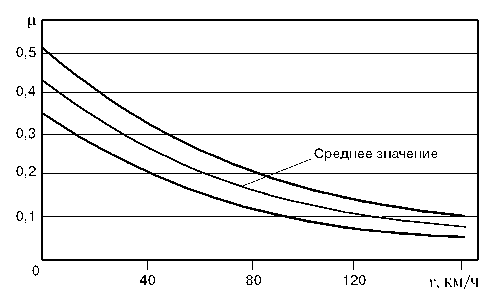

Характеристики материалов тормозных колодок, приведенные в табл. 3, отражают лишь общие тенденции, так как результаты испытаний и практической эксплуатации могут сильно отличаться друг от друга. Так, коэффициент трения колодок Samson превышает коэффициент трения традиционных чугунных колодок в зависимости от содержания в них фосфора на 10 - 30 %. В эксплуатации при торможении со скорости ниже 60 км/ч они обеспечивают такое же замедление, как композиционные колодки, имеющие высокий коэффициент трения (накладка К). Как видно из рис. 2.7, с увеличением скорости коэффициент трения тормозных колодок Samson уменьшается аналогично коэффициенту трения чугунных с низким содержанием фосфора. Теплоотдача от колодок Samson к поверхности катания колеса с учетом их теплопроводности находится в интервале между значениями этого параметра чугунных колодок с низким содержанием фосфора и металлокерамических. Тенденция к образованию прижогов на поверхности катания колес у колодок Samson значительно менее выражена, чем у металлокерамических. В то же время навар металла на поверхности катания колеса в результате экстренного торможения не исключен и при этих колодках.

Рис. 2.7. Кривые изменения коэффициента трения колодки Samson из материала Р-30 в функции скорости, снятые на испытательном стенде для значений вертикальной силы на колесе 120 - 200 кН и силы прижатия колодки 20 - 60 кН: m - коэффициент трения; v - скорость движения

Дальнейшее увеличение содержания фосфора ведет к повышению хрупкости колодок Samson, поэтому, подобно композиционным колодкам, они усиливаются стальной накладкой, но в данном случае имеющей U-образное сечение для повышения изгибной прочности. Кроме того, в эти колодки запрессована плетеная прокладка из стальной проволоки, которая предотвращает отрыв ее частей при возникновении радиальных трещин. Колодки Samson можно эксплуатировать до остаточной толщины 10 мм, однако в некоторых инструкциях по эксплуатации указываются другие значения. Например, по инструкции TRF 0710 DBAG для тягового подвижного состава предельная толщина должна быть 15 мм. Область применения колодок Samson. В настоящее время на подвижном составе США колодочный тормоз преимущественно используется с колодками Samson. На европейских железных дорогах они также получили распространение, в частности на подвижном составе с тормозным коэффициентом до 80 %. Колодки Samson применяются в странах Бенилюкса, Швейцарии, Австрии и Португалии. В Германии они используются с 1987 г. на маневровых тепловозах с гидравлической передачей серий 260 и 290, а также на мотовозах серий 332/333 и 335 DBAG. Однако в наибольшем объеме они применяются на тепловозах, мотор-вагонных поездах и пассажирских вагонах частных и промышленных железных дорог, а также на грузовых вагонах различных компаний.

Тормозные колодки Samson в экспериментальном порядке устанавливались и на легких магистральных электровозах серии 141 DBAG, однако из-за высокого тормозного коэффициента этих локомотивов необходимо было снижать давление в их тормозных цилиндрах, чтобы избежать чрезмерного торможения. До сих пор использование колодок Samson на подвижном составе с торможением при максимальном давлении в тормозном цилиндре имело место лишь в единичном случае. В 1994 г. в Германии на заводе в Хеннигсдорфе, ныне принадлежащем компании Bombardier Transportation, был изготовлен опытный электровоз, получивший обозначение 12Х. В его конструкции и электрической схеме проверялось много новшеств: выпрямители с водяным охлаждением, интегрированное в систему управления регулирование сцепления, тяговая передача Gealaif, центробежные седиментационные фильтры, оптимизированная в отношении жесткости и аэродинамики лобовая часть кабины и, наконец, оборудованный тормозными колодками Samson компактный колодочный тормоз. Сейчас электровозы, представляющие собой серийную модификацию локомотива 12Х, не только находятся в регулярной эксплуатации на линиях DBAG и выполняют перевозки для компании BASF (Людвигсхафен), но также участвуют в испытательных поездках в тяжелых условиях, например на горных участках дороги Берн-Лёчберг-Симплон (BLS) c подъемами и уклонами до 27 %. Кроме того, эти электровозы принимают участие в испытательных поездках по оптимизации методов регулирования сил сцепления. Исследования показали, что состояние колодок Samson (пробег 127 000 км) и поверхностей катания колес удовлетворительное, несмотря на такие тяжелые условия эксплуатации. К сожалению, нет точных сведений о том, как часто в регулярной эксплуатации используется колодочный тормоз при преимущественном применении электродинамического. Решение об оснащении электровоза 12Х колодками Samson было принято еще на стадии его разработки. От них ожидалась более высокая теплопроводность, чем от металлокерамических. Стендовые испытания, проведенные Техническим институтом в Будапеште, дали положительные результаты в этом направлении. Так, серия испытаний, в ходе которых выполнялись три следующих друг за другом торможения без промежуточного охлаждения со скорости 160, 170 и 200 км/ч, показала, что после такой нагрузки не было обнаружено повреждений ни на поверхности катания коле, ни на колодках.

В рамках получения допуска на тормозное оборудование электровоза 12Х проводились многочисленные испытательные поездки с торможением со скорости 220 км/ч и производилась оптимизация регулирования тормозов. Так, с учетом изменения коэффициента трения тормозных колодок Samson при полном торможении со скорости 153 км/ч давление в тормозном цилиндре устанавливалось на уровне 3,8 бар, что соответствует силе прижатия тормозной колодки 32 кН, а при более низких значениях скорости - на уровне 5,9 бар, что соответствует силе прижатия 51 кН. Если бы в данном случае использовались обычные колодки с низким содержанием фосфора, наблюдалась бы обратная картина, т. е. при большей скорости было бы высокое давление в цилиндре, а при меньшей - более низкое. При всех других видах торможения во всем диапазоне скорости применяется только одноступенчатый режим при низком давлении в тормозном цилиндре. На локомотиве 12Х при полном торможении в режиме R со скорости, превышающей 160 км/ч, было установлено, что колодки Samson обеспечивали оптимальное пятно контакта при полном отсутствии выкрашиваний. На нескольких колодках отделившиеся частицы материала попали в их пазы, причем в верхнем были обнаружены трещины. В результате торможения этими колодками поверхности катания колес стали шероховатыми, однако трещин и выкрашиваний на них обнаружено не было. Лишь при полном торможении со скорости, превышающей 200 км/ч, на поверхности катания колес образовался навар материала колодок. Температура, измеренная в разное время и в разных точках поверхности катания колес при этом режиме торможения, не превышала 480 0C. Температура тормозных колодок, измеренная при остановке локомотива, достигала своего максимального значения 560 0С. После стоянки продолжительностью 12 с температура на поверхности катания колес снизилась до 330 0С, а на колодках — до 490 0С. Таким образом, эти температуры по меньшей мере на 70 К ниже, чем в тормозных системах с металлокерамическими колодками. Тем не менее, у тормозных колодок Samson также нельзя полностью исключить повышение температуры в некоторых зонах до более высоких значений, что при определенных условиях может привести к термическому изменению структуры металла на поверхности катания колеса. В тормозном режиме R+E при трех следующих друг за другом полных торможениях со скорости 220 км/ч при начальной температуре 100 0С. отмечалось максимальное повышение температуры поверхности катания колес всего лишь на 80 К. Для тормозного режима R+E в диапазоне скорости выше 150 км/ч вначале предусматривался дополнительный пневматический тормоз, так как электродинамический здесь достигал бы своей предельной мощности 6,4 МВт. Однако в связи с тем, что при испытаниях была доказана способность динамического тормоза обеспечивать заданное значение тормозного пути, от дополнительного тормоза в этом диапазоне скорости было решено отказаться. Испытания стояночного тормоза показали, что локомотив 12Х может удерживаться им на уклоне 40 ‰ с коэффициентом надежности 1,73. Это соответствует статическому коэффициенту трения тормозной колодки Samson m = 0,46 (см. рис. 2.7). Тормозные колодки из композиционных материалов разработаны для высоких и низких коэффициентов трения. Характер изменения их коэффициента трения почти не зависит от скорости движения, но влажность и высокие температуры оказывают на него значительное влияние. Так, по существующим требованиям среднее значение коэффициента трения может отличаться от его величины в случае торможения при холодном или сухом состоянии пары трения не более чем на ±15%. Другими недостатками тормозных колодок из композиционных материалов являются возможность их загорания и низкая теплопроводность, в результате чего почти все тепло полностью передается поверхности катания колеса. Некоторые композиционные колодки при торможении могут выделять неприятный запах, что особенно нежелательно на пассажирских вагонах. Несмотря на это, данный вид колодок стал в последнее время предметом интенсивных исследований не только с целью устранения указанных недостатков, но также и в связи с тем, что в грузовых перевозках от них ожидается значительное уменьшение шума по сравнению с чугунными и металлокерамическими колодками. К этому следует добавить, что если бы можно было оснастить 25 % существующего парка грузовых вагонов дисковыми тормозами, то при таком процентном соотношении дисковых и колодочных тормозов в составе грузового поезда снижение уровня шума при скорости движения 100 км/ч составило бы всего лишь 1,2 дБ(А), если за основу принять уровни шума, приведенные в табл. 2.1. Замена существующих чугунных колодок композиционными может быть осуществлена значительно быстрее и экономичнее без изменений в тормозной рычажной передаче, если колодки из композиционных материалов будут иметь такой же низкий коэффициент трения (колодки типа L), как чугунные. В этом случае снижение уровня шума, излучаемого грузовым поездом, состоящим на 75 % из вагонов, оборудованных композиционными колодками, и на 25 % чугунными, составит уже 5,3 дБ(А). Эти цифры иллюстрируют потенциальные возможности композиционных колодок с точки зрения снижения уровня шума. В связи с этим DBAG, SBB и SNCF (Национальное общество железных дорог Франции) поставили перед собой цель в течение нескольких лет оснастить все имеющиеся грузовые вагоны композиционными тормозными колодками с целью снижения уровня излучаемого шума.

Рис. 2.8. Кривые изменения допустимых значений коэффициента трения композиционной колодки типа К: а - кривые средних значений; б - кривые мгновенных значений; F h - среднее значение коэффициента трения; F а - мгновенное значение коэффициента; v - скорость движения.

Для разработчиков подвижного состава важны не только аспекты снижения уровня шума, но также и использование таких высоких коэффициентов трения, какие обеспечивают металлокерамические колодки. Кривые изменения мгновенных и средних значений коэффициента трения композиционных колодок типа К для разных величин их нажатия приведены на рис. 2.8. В Германии с целью снижения уровня шума, излучаемого грузовыми поездами, планируется оснащать высокоэффективными композиционными колодками типа К все строящиеся полувагоны типов Shimmns, Faals и Sfhimmns DBAG, предназначенные для внутренних и международных перевозок. Наряду с композиционными тормозными колодками типа К для больших тормозных мощностей в настоящее время часто применяются также колодки из металлокерамики, которые характеризуются очень высоким коэффициентом трения и умеренной зависимостью коэффициента трения от скорости движения, качества прилегания колодки и влажности (по крайней мере, у некоторых видов металлокерамики). На рис. 6 показаны кривые изменения коэффициента трения металлокерамических колодок различной структуры в функции скорости движения. Обладая высоким коэффициентом трения, металлокерамические колодки имеют крупный недостаток - создают большие термические нагрузки на поверхность катания колес.

Рис. 2.9. Кривые изменения в зависимости от скорости движения коэффициента трения тормозных накладок из металлокерамики различной структуры: m - коэффициент трения; v - скорость движения

Применение колодок с высоким коэффициентом трения, т. е. из композиционных материалов и металлокерамики, позволяет создавать компактные конструкции компонентов тормозной системы. За счет этого открываются новые возможности по снижению массы подвижного состава. Эти фрикционные материалы отличаются также высокой износостойкостью. Однако получаемая за счет этого экономия не может покрыть больших затрат на изготовление и последующих значительных расходов на утилизацию колодок из композитов и металлокерамики. Для подвижного состава без тягового привода с невысокой потребностью в тормозной мощности (до 450 кВт на колесную пару), в частности для грузовых вагонов, колодочный тормоз является простым и надежным конструкторским решением. Дальнейшая разработка тормозных колодок из композиционных материалов с низким коэффициентом трения, близким к коэффициенту трения чугунных колодок, позволит в значительной степени снизить уровень шума от грузовых перевозок путем простой замены тормозных колодок, т. е. без больших дополнительных затрат. Если проблема снижения уровня шума не выдвигается на передний план, как, например, в малонаселенных районах или на подвижном составе с низкой скоростью движения (например, на маневровых локомотивах), вполне приемлемым и относительно недорогим решением являются тормозные колодки Samson из чугуна с высоким содержанием фосфора ввиду их невысокой стоимости и большой износостойкости. При больших тормозных мощностях (до 800 кВт на колесную пару, а в будущем может быть и выше) следует применять только дисковый тормоз, так как только он обеспечивает надежный отвод тепла в длительном режиме. На тяговом подвижном составе, оборудованном динамическим тормозом, представляет интерес техническое решение системы торможения, в котором для полного или экстренного торможения вместо дискового использовался бы редко применяемый колодочный тормоз с металлокерамическими колодками для больших тормозных мощностей или с чугунными колодками Samson для меньших мощностей. Однако в обоих случаях необходимо, чтобы в короткие сроки после каждого экстренного торможения с применением колодочного тормоза сразу производилась обточка поверхности катания колес на небольшую глубину. Регистрация таких торможений с помощью установленного на подвижном составе программного обеспечения реализуется достаточно просто. Не представляет сложности также создание программного обеспечения для управления торможением с преимущественным применением динамического тормоза и кратковременным включением колодочного для очистки поверхности катания колес с целью максимального использования сил сцепления. Что касается массы тормозных устройств и уровня затрат, то для различных конструкций дисковых и колодочных тормозов нельзя сделать однозначный вывод. Необходим специальный анализ по каждой конкретной конструкции и расчет затрат жизненного цикла для конкретных условий эксплуатации.

2.7. Результаты предварительных исследований

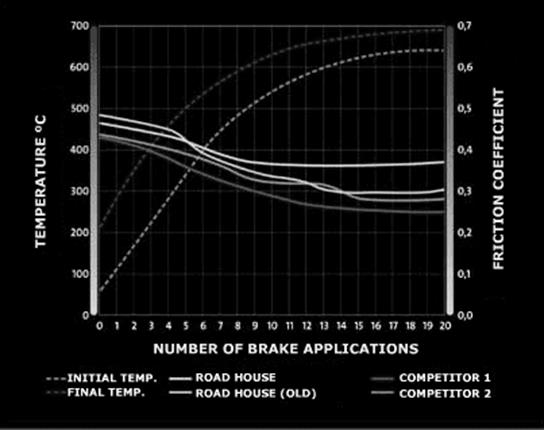

Обжиг. Данный процесс заключается в воздействии высоких температур на поверхность колодок, которые нагреваются до 6500С. В результате сухой газ, возникающий в процессе производства и оставшийся во фрикционном материале, испаряется. Благодаря Чему ускоряется процесс притирки колодок к тормозному диску. Амортизирующая прокладка “CEBAREX” изготовлена из композиционного материала состоящего из резины и стали. Резиновый слой прилегает к тыльной стороне колодки, уменьшая вибрацию создаваемую прилегающими системами (суппорт, подвеска, шасси) и предотвращая передачу вибрации самой колодки. Металлическая основа колодки. Это важный компонент, обеспечивающий удовлетворительную работу колодки. Точность производственного процесса позволяет достигать ее абсолютной плоскости, а также точность размеров при небольших допустимых отклонениях. Износ фрикционного материала. Сводя к минимуму износ фрикционного материала, новая разработка обеспечивает самый высокий КПД тормозных сил. Благодаря этому коэффициент трения остаётся стабильным во всем диапазоне температур (+100 до +500), что обеспечивает высокий уровень безопасности и комфорта.

Рис 2.10. Зависимости износа от температуры.

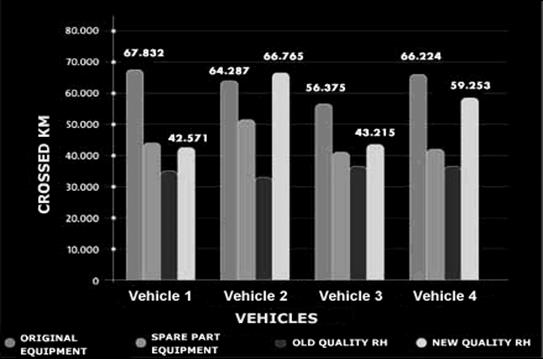

Износ. В последнее время возросли запросы клиентов, и все больше внимание уделяется износу колодок. Проводятся многочисленные лабораторные и дорожные тесты, нацеленные на получение нового фрикционного материала с длительным сроком службы. В основе разработки лежит высокое качество сырья, благодаря которому повышается чувствительность тормозной системы во всем диапазоне скоростей и замедляется износ колодок во всем диапазоне температур.

Рис 2.11. Износ тормозных колодок.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 56; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.214.32 (0.042 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||