Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Стабильности тормозных механизмов

Стабильность величин моментов, создаваемых тормозными механизмами, оказывает влияние и на величину тормозного пути, и на устойчивость автомобиля [10, 14, 15, 16]. Проведенные ранее исследования показали, что на неравномерность распределения тормозных моментов влияют многие факторы, основные из них. это: конструкция тормоза, быстродействие тормозного привода, качество регуляторов тормозных сил и др. При анализе различных конструкций тормозных механизмов, одним из основных преимуществ дисковых тормозов открытого типа, как уже отмечалось, является высокая стабильность тормозного момента, что позволяет повысить не только стабильность распределения тормозных сил между бортами, но и между осями автомобиля. Самой распространенной схемой являлась установка дисковых тормозов открытого типа на передних колесах и барабанных тормозов на задних колесах легковых автомобилей. Такая схема установки тормозных механизмов была обусловлена более простым техническим решением стояночного привода на задние барабанные тормоза. При этом учитывалось, что неравномерность задних тормозов оказывает меньшее влияние на устойчивость автомобиля, чем неравномерность передних [10, 14, 15, 58]. С появлением новых технических решений стояночного привода дисковых тормозов открытого типа проблемы применения дисковых тормозов на всех колесах легковых автомобилей не стало [22]. Длительность динамической стадии процесса торможения, а также стабильность работы тормозных механизмов, определяется быстродействием тормозного привода на различные колеса автомобиля. Быстродействие тормозного привода связано со скоростью передачи давления рабочего тела от источника энергии к исполнительным устройствам тормозных механизмов, что значительно влияет на стабильность тормозных механизмов автомобиля Повышению быстродействия тормозного привода посвящены работы [59 - 70]. Основной причиной снижения быстродействия тормозного привода является изменение свойств рабочего тела (жидкости или воздуха) под влиянием температуры, а также образование пробок и сужений проходного сечения в трубопроводах. Наименьшее быстродействие имеет пневмопривод тормозов. При этом он более подвержен температурным воздействиям, поскольку при низких температурах в трубопроводах и аппаратах застывает конденсат, создающий пробки.

Гидростатический привод, в связи с применением тормозных жидкостей со стабильными температурными свойствами, обладает более высокой надежностью. Основной причиной образования пробок в трубопроводах может являться смешивание рабочих жидкостей различных сортов или механических повреждений. Перечисленные недостатки в работе тормозного привода явились предпосылками для поиска альтернативных решений повышения стабильной работы тормозных механизмов. Регуляторы тормозных сил предотвращают опережающее блокирование задних колес и обеспечивают максимальное использование сцепного веса автомобиля при торможении до момента блокирования колес [58, 89, 90, 91, 92]. При экстренном торможении автомобиля нестабильность характеристик регулятора тормозных сил (РТС) может привести к появлению опережающего блокирования задних колес и заносу автомобиля. Конструкции РТС и их работа достаточно подробно исследованы в работах [10,17, 49, 79, 89, 92 - ПО, 127 -130]. Низкая эффективность РТС, обеспечивающих лишь снижение вероятности, но не устранение возможности потери автомобилем устойчивости движения при торможении, а также тот факт, что при экстренных торможениях необходимо не только обеспечить устойчивость прямолинейного движения, но и возможность маневрирования [131], обусловили поиски более радикальных средств улучшения тормозной динамики автомобилей. Эффективность торможения характеризует способность автомобиля к быстрой остановке. При этом важное значение имеет факт сохранения показателя эффективности в течении всего периода эксплуатации и при любых дорожных ситуациях. В соответствии со стандартами [11, 54, 57, 71, 72, 73] тормозной путь и среднее установившееся замедление являются критериями оценки эффективности торможения транспортного средства, причем тормозной путь автомобиля зависит как от начальной скорости торможения и дорожных условий, так и от продолжительности динамической стадии процесса торможения [74]. Установившееся замедление характеризует способность транспортного средства создавать максимальную тормозную силу тормозными механизмами и является дифференциальной характеристикой эффективности торможения, что позволяет оценивать работу тормозных механизмов.

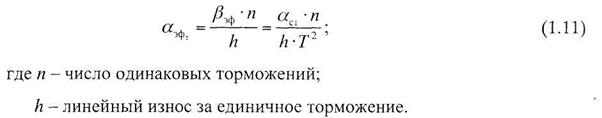

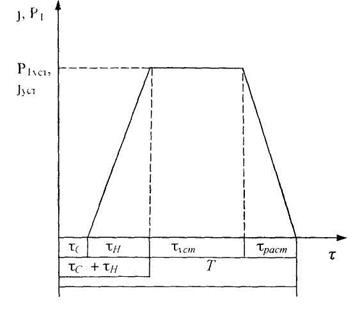

Кроме того, в качестве критерия оценки эффективности торможения, может использоваться время торможения [153]. Тормозной путь и время торможения являются интегральными показателями эффективности торможения. Изменение замедления во времени характеризует предложенная Н.А. Бухариным [20] тормозная диаграмма (рис. 1.1). Параметры указанной тормозной диаграммы регламентируются соответствующими документами [54, 56]. Для определения времени торможения и величины тормозного пути на прямолинейном участке дороги используется ряд формул [19, 20, 76 - 83].

Многообразие работ, посвященных исследованию этого вопроса, обусловлено стремлением авторов получить более точный результат расчета тормозного пути. Однако естественный разброс значений параметров, входящих в расчетные формулы, не позволяет однозначно выделить адекватную зависимость. Требуемые показатели эффективности торможения должны обеспечиваться не только в начале, но и в течение всего периода

эксплуатации, при любом сочетании внешних воздействий и внутренних Внутренние возмущения в тормозном управлении могут быть обратимыми, а также устранимыми в результате технического обслуживания и ремонта. К числу обратимых возмущений (изменений), оказывающих влияние на эффективность торможения машины, относится изменение коэффициента трения фрикционных пар. Это связано с нагревом фрикционных пар в результате интенсивных, частых или длительных торможений, а также - попаданием влаги или грязи [152]. К числу изменений в тормозном управлении, устраняемым при техническом обслуживании или ремонте, относятся увеличенный зазор между поверхностями фрикционной пары, заклинивание поршней и скоб. Для оценки стабильности выходных показателей тормозных механизмов авторы [17, 18] используют так называемую тормозную характеристику, выражающую зависимость внутреннего передаточного числа тормоза от коэффициента трения

где с - коэффициент эффективности тормозного механизма [17, 19, 20, 21, 22]. Коэффициент чувствительности является непосредственной мерой чувствительности тормозного механизма. Используется также и относительная чувствительность тормоза [19]

поскольку тормоза с малыми с имеют, как правило, и малое значение Е. В работах [23, 24] предложены следующие критерии, оценивающие тормозные механизмы:

- коэффициент стабильности тормозного момента

Выполнение требований стандартов [11, 13] по эффективности торможения автомобилей неразрывно связано с необходимостью повышения энергоемкости механизмов. Под энергоемкостью тормозных механизмов понимается способность последних рассеивать наибольшее количество энергии затормаживаемой машины без уменьшения показателей эффективности торможения до минимально допустимого уровня [22]. С энергетической точки зрения торможение представляет собой процесс преобразования в тепло кинетической энергии движущейся машины. Впервые энергетический аспект работы тормозов был рассмотрен Н.А. Бухариным [20]. В исследованиях В.П. Волкова [31] было подтверждено, что если при нагреве деталей тормозных механизмов поверхностные и объемные температуры превышают допустимые значения, то изменяются фрикционные свойства пар трения и при взаимодействии деталей, а это обуславливает изменение характеристик тормозных механизмов [9, 26, 27, 28]. В связи с этим изучение режимов работы тормозной системы имеет большое значение при создании тормозных механизмов повышенной энергоемкости [29].

На режим работы и энергонагруженность тормозных механизмов В работах [26, 32, 34, 35, 36] показано, что важное значение имеет определение усредненных эксплуатационных нагрузочных режимов для выбора условий и режимов ускоренных лабораторных и полигонных испытаний транспортных средств, по результатам которых даются заключения о работоспособности и долговечности узлов и деталей. При изучении режимов работы тормозных систем транспортных средств исследователи использовали такие контрольные параметры, как поверхностная и объемная температура [25, 32, 37], давление в приводе тормозов [38], в ряде работ одновременно регистрировался комплекс показателей с последующей обработкой [31]. Так в работе [9], при проведении испытаний, регистрировались: скорость движения, пройденный путь, продольный профиль дороги, давление в гидроприводе, тормозные моменты, температуры поверхностей трения. Все это вошло в сложный программно-измерительный и информационный комплекс. В результате обработки большого количества экспериментальных данных определялась энергонагруженность тормозной системы. Более простым способом исследовались режимы торможения в работе [38]. При дорожных испытаниях учитывалось количество торможений и его распределение по интенсивности в пяти диапазонах давления в приводе. Этот способ позволил оценить силовую нагруженность тормозов, однако он не дает достаточной информации для изучения энергетической нагруженности тормозных механизмов.

Чрезмерный нагрев тормозных механизмов приводит к уменьшению коэффициента трения и, фрикционных поверхностей и повышенному износу фрикционных накладок. Этому вопросу посвящены работы [9, 22. 27, 29, 39 -48], Обеспечение высокой эффективности и стабильности действия тормозных механизмов возможно при выполнении следующих условий [22, 29]: - рациональном выборе типа тормозных механизмов для - обеспечение требуемого теплового режима и условий охлаждения - обеспечение равномерной энергонагруженности фрикционных пар - применение тормозных механизмов с отрицательным действием (отрицательной обратной связью по тормозному моменту) [49 - 53]. Если на этапе проектирования неизвестны отводимые тепловые потоки, то необходимо стремиться к равномерной генерации тепла по поверхностям трения, так как не все применяемые в автомобилях типы тормозных механизмов могут обеспечить равномерное распределение генерируемого тепла по поверхности трения [22, 29]. В дисковом тормозе есть возможность согласования износных характеристик фрикционных материалов, закона распределения контактных давлений со скоростью скольжения и формой фрикционных накладок [29], что дает возможность получить более равномерное распределение температуры по поверхностям трения. В связи с этим применение дисковых тормозов взамен барабанных позволило увеличить стабильность эффективности торможения [17, 21, 22, 41, 43, 45, 48, 84, 85, 86, 87]. Авторами работ [50 - 53, 88, 145] предложены варианты конструкции тормозных механизмов, обладающих повышенной стабильностью.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-19; просмотров: 67; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.131.168 (0.012 с.) |

Мерой чувствительности тормоза к изменению коэффициента трения

Мерой чувствительности тормоза к изменению коэффициента трения  является коэффициент чувствительности

является коэффициент чувствительности