Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оказание первовй помощи при электротравмах: 1) вызвать 03 2) отключить напряжение

3) надеть диэлектрич перчатки 4) отделить от токопроводящей пов-ти Брать за сухую одежду 6) перерудитьэлуктропровод Проверить дыхание и серцебиение 8) транспортировать только на носилках При напряж более1000В применить боты и перчатки, приближаться гусин шагом, Оттащить на 8-10 метров. В2. Классификация конструкционной легированной стали По отношения общей массы легирующих элементов к массе стали: сталь высоколегированная — более 10%; сталь среднелегированная — более 2,5-10%; сталь низколегированная — до 2,5%. Обозначение марок конструкционной легированной стали: две первые цифры указывают содержание углерода в сотых долях процента, цифры после букв указывают содержание легирующего элемента в целых единицах. В зависимости от хим. состава и свойств: качественная; высококачественная — А; особо высококачественная (сталь электрошлакового переплава) — Ш.(например ШХ15) По видам обработки: прокат горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью); калиброванный; со специальной отделкой поверхности. По качеству поверхности:1 группа;2 группа;3 группа. По состоянию материала: без термической обработки; термически обработанный — Т; нагартованный — Н. Марки конструкционной легированной стали Марки стали: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, 20ХН, 40ХН, 14ХГН, 19ХГН, 20ХГНМ, 30ХМ. Заменители некоторых марок стали: 20Х — 15Х, 20ХН, 12ХН2, 18ХГТ; 30ХГСА — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА; 40Х — 45Х, 38ХА, 40ХН, 40ХС. Применение конструкционной легированной стали Свариваемость: cварка конструкционных легированных сталей несколько затруднена из-за склонности к закалке около шовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки). Применение стали низколегированной Низколегированная сталь применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, и сезонных и суточных теплосмен. Свариваемость: сталь низколегированная сваривается без ограничений. В3. сельскохозяйственных и других полевых машин и инженерных сооружений, работающих

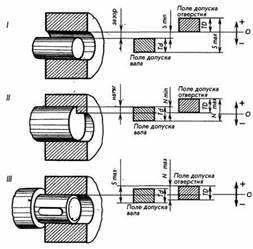

1 Зазором (рис.I) называется разность размеров отверстия D и вала d,

2. Натягом (рис. II) называется разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. 3 Переходные посадки. Переходными эти посадки названы потому, что до сборки вала и отверстия нельзя сказать, что будет в соединении — зазор или натяг. Это означает, что в переходных посадках диаметр отверстия может быть меньше, больше или равен диаметру вала. В4. Сущность системы ППР. Ремонт –способ возмещения ОПФ, это комплекс работ для поддержания и восстановления исправности или работоспособности оборудования и сетей за счет замены или восстановления изношенных элементов, регулировки и наладки ремонтируемого оборудования. Ремонт может быть:· Вынужденным (аварийный) – производится после выявления неисправности или отказа оборудования или сети в между плановыми ремонтами;Неплановый – ремонт, выполнение которого оговорено в нормативной документации, но осуществляется в неплановом порядке;Плановый – ремонт, предусмотренный в нормативной документации и осуществляемый в плановом порядке. Одним из видов планового ремонта является профилактический (предупредительный) ремонт. Он проводится в плановом порядке до появления неисправностей. Профилактический ремонт предупреждает износ оборудования и сетей, позволяет осуществлять предварительную подготовку к предстоящему текущему или капитальному ремонту. Профилактические ремонты заранее планируются и поэтому по своему характеру являются не только предупредительными, но и плановыми ремонтами. Система планово-предупредительного ремонтапредставляет собой форму организации ремонта и является комплексом организационно-технических мероприятий, обеспечивающих выполнение профилактических ремонтов и регламентирующих техническое обслуживание основных средств. Нормативы системы ППР устанавливают структуру и продолжительность ремонтных циклов, типовые объемы работ по видам ремонта и техническому обслуживанию, трудовые имматериальные затраты, нормы простоя из-за ремонта, а также нормы

складского резерва оборудования, запасных деталей, покупных комплектующих изделий и материалов. В5. Возможные дефекты и ремонт рольгангов. Рольганг. Роликовый конвейер. Рольгангом называется роликовый транспортер, грузонесущим органом которого являются ролики. Основным назначением рольганговых систем, как и прочих транспортеров, является непрерывное перемещение грузов. Роликовые транспортеры используются для перемещения тяжелых несыпучих грузов в условиях эксплуатации более жестких по сравнению с допустимыми для ленточных или модульных транспортеров. Кроме того, рольганговые системы используются в качестве одного из узлов сложного оборудования. Конструктивно рольганг представляет собой неподвижную рамную конструкцию, с закрепленными в ней роликами (калиброванные трубки), вращающимися в подшипнике вокруг своей оси. Они образуют поверхность, по которой перемещаются грузы. Для изготовления транспортерных роликов могут применяться различные материалы, выбор которых определяется характером перемещаемых грузов и условиями эксплуатации. Неприводные рольганги Рольганг неприводной - это способ транспортировки груза за счет ручной силы или действия гравитации. Оси роликов фиксируются на неподвижной раме, предметы перемещаются по свободно вращающимся роликам. Главным удобством можно считать простоту конструкции и ее надежность, легкость ремонта и возможность регулировки по высоте. Подобная конструкция делается индивидуально, так как при проектировании учитывается тип, вес груза и его габариты, варианты исполнения рамы и самих роликов, условия эксплуатации. В качестве важного нюанса для рольгангов неприводных следует упомянуть необходимость учитывать ручное перемещение на горизонтальных участках и разную скорость перемещения тяжелых и легких грузов. На наклонных участках тяжелый груз разгоняется, а легкий тормозится, это может вызвать проблемы с транспортировкой и необходимость ее визуального контроля. Кроме того, широкий шаг роликов может вызвать "спотыкание" поддона или груза, что приведет к постоянной тряске, которую иногда надо избегать дополнительными средствами. Приводные рольганги Рольганг приводной лишен главного недостатка неприводного - в случае, если вам требуется перемещение по прямолиней ному участку, где сила гравитации ничем не может вам помочь, возможно обычное ручное управление. Более того, рольганг приводной удобнее в автоматизации процесса, поскольку позволяет в зависимости от веса груза, изменить скорость его прохождения по ленте. Требования Независимо от типа роликового конвейера существуют конструктивные требования, обеспечивающие общую работоспособность системы: • Транспортерные ролики должны иметь большую длину, чем габарит скользящей по рольгангу стороны перемещаемого груза. • Расстояние между роликами должно быть менее половины габарита скользящей по рольгангу стороны перемещаемого груза. • Комплектующие и материалы, используемые в производстве рольганговых систем, должны иметь высокие эксплуатационные характеристики, соответствующие назначению. Билет 9 В1.

В.2 Медь и ее сплавы. По применению в промышленности она занимает одно из первых мест среди цветных металлов.

Температура плавления меди 1083С. Плотность меди 8,96 г/см?, ее твердость почти в 2 раза ниже, чем у железа. Медь обладает хорошей технологичностью. Она прокатывается в тонкие листы, ленту. Из меди получают тонкую проволоку, трубки небольшого диаметра, она легко полируется, хорошо паяется и сваривается. Медь характеризуется высокими теплопроводностью и электропроводностью, пластичностью и коррозионной стойкостью. По электропроводимости она лишь незначительно уступает серебру. Поэтому значительная часть всей выплавляемой меди используется электротехнической промышленностью для производства электрических проводов и кабелей. Важное значение имеет степень чистоты меди, поскольку при наличии даже небольшого к оличества примесей электрические свойства меди существенно понижаются. Поэтому в качестве проводникового материала используют электролитическую медь марок М1 (99,9%), М0 (99,95%) и особо чистую медь М00 (99,99%). Недостатками меди являются высокая плотность, плохая обрабатываемость резанием и низкие литейные качества. В качестве конструкционного материала чистая медь в технике практически не применяется. Легирование меди позволяет получать на ее основе различные технические сплавы, обладающие хорошими механическими, технологическими и эксплуатационными свойствами. В качестве легирующих добавок используют цинк, олово, свинец, алюминий, марганец, бериллий, никель и другие элементы. Наиболее распространенными конструкционными сплавами на основе меди являются латуни и бронзы.(кристаллизатор) Латунями называют группу сплавов меди с цинком. Механическая прочность латуней выше, чем меди. Все латуни хорошо обрабатываются резанием. Влияние химического состава латуней на их механические свойства показано на рис.25. При содержании цинка примерно до 30% увеличиваются одновременно и прочность, и пластичность. После этого пластичность резко снижается. Прочность латуней увеличивается до содержания цинка около 45%, а затем снижается также резко, как и пластичность. Сплавы с большим содержанием цинка отличаются высокой хрупкостью. Чем больше меди в латуни, тем она более пластична, выше ее коррозионная стойкость, теплопроводность и электропроводимость. Повышение содержания цинка удешевляет латуни, улучшает их обрабатываемость резанием, способность прирабатываться и

противостоять износу. Вместе с тем уменьшаются теплопроводность и электрическая проводимость, которые составляют от 20 до 50% от характеристик меди. Все латуни имеют хорошие литейные свойства – высокую жидкотекучесть, малую усадку, небольшую ликвацию. В.3 Общая концепция системы технического обслуживания и ремонта оборудования 1.1.1. Общей концепцией поддержания оборудования в исправном состоянии и постоянной работоспособности является внедрение системы планово-предупредительного ремонта (ППР), которая законодательно закреплена в ГОСТ для внедрения на всех предприятиях страны. 1.1.2. Система технического обслуживания (ТО) и ремонта – это совокупность взаимосвязанных технических средств, документации, исполнителей, необходимых для поддержания и восстановления качества оборудования (ГОСТ 18322—78). 1.1.3. Система ППР представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности машин, оборудования, механизмов (далее – оборудования) в течение всего срока их службы при соблюдении заданных условий и режимов эксплуатации. Эти мероприятия разрабатываются и осуществляются при эксплуатации оборудования с обязательным выполнением указаний инструкций заводов-изготовителей, а также требований к техническому состоянию оборудования и правил безопасной эксплуатации, установленных Ростехнадзором. 1.1.4. Система ППР основана на планировании ремонтов и носит предупредительный характер. Это означает, что все мероприятия по поддержанию работоспособности оборудования выполняются в соответствии с годовыми и месячными графиками, составленными так, чтобы предупредить преждевременный и неожиданный выход оборудования из строя. 1.1.5. Планово-предупредительный характер Системы ППР реализуется: -проведением с заданной периодичностью ремонтов оборудования, сроки выполнения и материально-техническое обеспечение которых планируется заранее; -выполнением в полном объеме операций ТО, направленных на обеспечение безотказной работы оборудования; -сокращением времени нахождения оборудования в ремонте (в первую очередь капитальном); -обеспечением сроков полезного использования оборудования. 1.1.6. Рекомендации настоящего Справочника разрабатывались с учетом новых экономических и правовых условий, а в техническом плане – при максимальном использовании: -возможностей и преимуществ агрегатно-узлового метода ремонта; -всего спектра стратегий, форм и методов ТО и ремонта, в т. ч. новых средств и методов технической диагностики (ТД); современной вычислительной техники и компьютерных технологий сбора, накопления и обработки информации о состоянии оборудования, планирования ремонтно-профилактических воздействий и их материально-технического обеспечения. 1.1.7. Действие Системы ППР распространяется на общепромышленное оборудование вне

зависимости от места его нахождения и использования. В4 В машин-нии валы делятся на длинные более 400мм и на короткие менее 400мм. Короткие не подвержены тепловлму удлинению, поэтому оба подшипника ставим жестко . Длинные подвержены теплу длин, поэтому подшипник со стороны муфты ставим жёстко, а со стороны глухой крышки даём тепловой зазор. Регулировку выполняем: толщиной прокладок м-ду крышкой и подшипником., регулировочным винтом, регулир. гайкой.

В5 Трубопровод - сооружение, состоящее из плотно соединенных между собой труб, деталей трубопроводов, запорно-регулирующей аппаратуры, контрольно-измерительных приборов, средств автоматики, опор и подвесок, крепежных деталей, прокладок, материалов и деталей тепловой и противокоррозионной изоляции и предназначенное для транспортировки жидких и твердых нефтепродуктов. К технологическим относятся находящиеся в пределах нефтебазы трубопроводы, по которым транспортируют различные вещества, в том числе сырье, полуфабрикаты, промежуточные и конечные продукты, отходы производства, необходимые для ведения технологического процесса или эксплуатации оборудования. Условия изготовления и монтажа технологических трубопроводов определяются: разветвленной сетью большой протяженности и различием конфигурации обвязки технологического оборудования; разнообразием применяемых материалов, типов труб, их диаметров и толщин стенок; характером и степенью агрессивности транспортируемых веществ и окружающей среды; различием способов прокладки /в траншеях, без траншей, каналах, тоннелях, на стойках, двух- и многоярусных эстакадах на технологическом оборудовании, а также на разных высотах и часто в условиях, неудобных для производства работ/; количеством разъемных и неразъемных соединений, деталей трубопроводов, арматуры, компенсаторов, контрольно-измерительных приборов и опорных конструкций. Для того, чтобы смонтировать 1 т стальных технологических трубопроводов, необходимо помимо труб израсходовать в среднем различных деталей и арматуры в количестве до 22% его массы. Трубопроводы из пластмассовых труб /полиэтилена, полипропилена, поливинилхлорида/ в соответствии с инструкцией по проектированию технологических трубопроводов из пластмассовых труб /СН 550-82/ применяют для транспортировки веществ, к которым материал труб химически стоек или относительно стоек, и классифицируют по категориям и группам, установленным для стальных трубопроводов. При этом трубопроводы из пластмассовых труб запрещается применять для транспортирования вредных веществ 1-го класса опасности, взрывоопасных веществ и сжиженных углеводородных газов /СУГ/. Трубопроводы из пластмассовых труб, по которым транспортируют вредные вещества 2-го и 3-го классов опасности, относят к категории 2 и группе А; легковоспламеняющиеся жидкости, горючие газы, горючие вещества, горючие жидкости относят к категории 3 и группе Б; а трудногорючие и негорючие - к категории 4 или 5 и группе В. Билет 10 В1. Бирочная система суть. БС- система допуска к работам, связанная с экспл. и ремонтом мех-м электроп-дом. Направленная на обеспеч безопас организац труда и устанавлиние правильных производ-ных взаимоотношений м-ду лицами выполняющ эти работы. Суть БС в изъятии ключ-бирки, ключ марки во время ремонта с фиксации времени и фамилии в тех журнале. В2. ЕСДП (единая система допусков и посадок) Это свод правил по которым находятся допуски на размер детали и расчитывается посадка в соединении детали Допуск- это разница между мах и мин размерами или разница между верхним и нижнем предельным отклонением Квалитет - класс точности Поле допуска - это графическое изображение допуска, согласно ЕСДП поле допуска отверстие обозначается заглавной буквой латинского алфавита, поле допуска вала прописной Существует 20 классов точности Квалитета (- 0.1 0 1)очень точные детали - (5........12).......18 машиностроение с 12 по 18 меточные детали Чем меньше допуск и номер квалитета, тем выше требования к инструменту, обрабатываемому деталь, из мерительного инструмента, квалификации токаря, слесаря Основные понятия. В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности. Наиболее распространены в машиностроении соединения деталей с гладкими цилиндрическими (I) и плоскими параллельными (II) поверхностями. У цилиндрических соединений поверхность отверстия охватывает поверхность вала. Охватывающая поверхность называется отверстием, охватываемая — валом. Названия «отверстие» и «вал» условно применяются и к другим нецилиндрическим охватывающим и охватываемым поверхностям (рис. 115). На рабочих чертежах в первую очередь проставляют размеры, которыми оценивают количественно геометрические параметры деталей. Предельными размерами называются два граничных значения, между которыми должен находиться действительный размер. Предельное отклонение — это алгебраическая разность между предельными и номинальными размерами. Номинальный размер служит началом отсчета отклонений. Отклонения могут быть положительными, отрицательными и равными нулю В3. Червячные редукторы Червячные редукторы служат для передачи вращения между скрещивающимися (обычно под прямым углом) валами посредством червяка (винта) и сопряжённого с ним червячного колеса. Червяк представляет собой винт с трапецеидальной или близкой к ней резьбой, а червячное колесо является зубчатым колесом, зубья которого имеют особую дугообразную форму. Червячные редукторы сегодня широко используются в подъёмно-транспортных машинах, металлорежущих станках, троллейбусах, гидротехнических сооружениях. Их главное достоинство - плавность и бесшумность работы. Недостаток же заключается в усиленном тепловыделении, повышенным износе и низком КПД. Червячное колесо охватывает червяк на некоторой дуге (обычно до 100°). Дефекты деталей редуктора и способы их ремонта Рассмотрим возможные неисправности в работе червячного редуктора

В4.

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 45; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.135.202 (0.076 с.) |

в условиях переменных динамических нагрузок

в условиях переменных динамических нагрузок