Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструменты, приспособления и материалы, применяемые при гибке

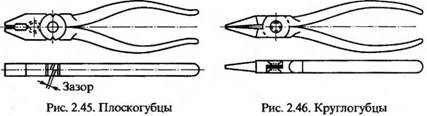

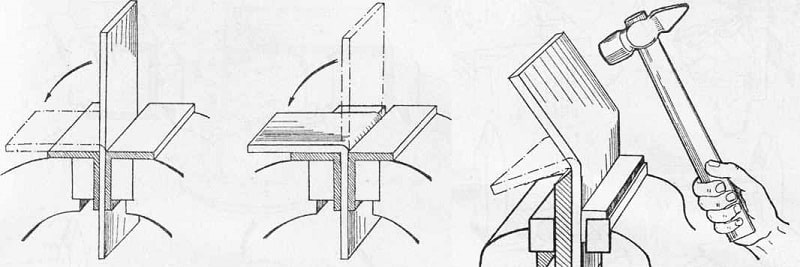

В качестве инструментов при гибке листового материала толщиной от 0,5 мм, полосового и пруткового материала толщиной до 6,0 мм применяют стальные слесарные молотки с квадратными и круглыми бойками массой от 500 до 1000 г, молотки с мягкими вставками, деревянные молотки, плоскогубцы и круглогубцы. Выбор инструмента зависит от материала заготовки, размеров ее сечения и конструкции детали, которая должна получиться в результате гибки. Гибку молотком производят в слесарных плоскопараллельных тисках с использованием оправок (рис. 2.44), форма которых должна соответствовать форме изгибаемой детали с учетом деформации металла. Молотки с мягкими вставками (см. рис. 2.33) и деревянные молотки — киянки применяют для гибки тонколистового материала толщиной до 0,5 мм, заготовок из цветных металлов и предварительно обработанных заготовок. Гибку производят в тисках с применением оправок и накладок (на губки тисков) из мягкого материала. Плоскогубцы и круглогубцы применяют при гибке профильного проката толщиной менее 0,5 мм и проволоки. Плоскогубцы (рис. 2.45) предназначены для захвата и удержания заготовок в процессе гибки. Они имеют прорезь около шарнира. Наличие прорези позволяет производить откусывание проволоки. Круглогубцы (рис. 2.46) также обеспечивают захват и удержание заготовки в процессе гибки и, кроме того, позволяют производить гибку проволоки. Ручная гибка в тисках — сложная и трудоемкая операция, поэтому для снижения трудовых затрат и повышения качества ручной гибки используют различные приспособления. Эти приспособления, как правило, предназначены для выполнения узкого круга операций и изготавливаются специально для них.

На рис. 2.47 показано приспособление для гибки угольника ножовки. Перед началом гибки ролик 2 гибочного приспособления смазывают машинным маслом. Рычаг 1 с гибочным роликом 2 отводят в верхнее положение А. Заготовку вставляют в отверстие, образовавшееся между роликом 2 и оправкой 4. Рычаг 1 перемещают в нижнее положение Б, придавая заготовке 3 заданную форму. По аналогичной схеме работают и другие гибочные приспособления, например, приспособление для гибки кольца из прутка круглого сечения (рис. 2.48). Наиболее сложной операцией является гибка труб. Необходимость в гибке труб возникает в процессе сборочных и ремонтных операций. Гибку труб производят как в холодном, так и в горячем состоянии. Для предупреждения появления деформаций внутреннего просвета трубы в виде складок и сплющивания стенок гибку осуществляют с применением специальных наполнителей. Эти особенности обусловливают применение при гибке труб некоторых специфических инструментов, приспособлений и материалов.

Приспособления для нагрева труб. Гибку труб в горячем состоянии выполняют после предварительного нагрева токами высокой частоты (ТВЧ), в пламенных печах или горнах, газоацетиленовыми горелками или паяльными лампами непосредственно на месте гибки. Наиболее рациональным методом нагрева является нагрев ТВЧ, при котором нагрев осуществляется в кольцевом индукторе под действием магнитного поля, создаваемого токами высокой частоты. Наполнители при гибке труб выбирают в зависимости от материала трубы, ее размеров и способа гибки. В качестве наполнителей используют: • песок — при гибке труб диаметром от 10 мм и более из отожженной стали с радиусом гибки более 200 мм, если она осуществляется и в холодном, и в горячем состоянии; труб диаметром свыше 10 мм из отожженной меди и латуни при радиусе гибки до 100 мм в горячем состоянии; • канифоль — при гибке в холодном состоянии труб из отожженных меди и латуни при радиусе гибки до 100 мм. Применение наполнителя при гибке труб не требуется, если они изготовлены из отожженной стали, имеют диаметр до 10 мм и радиус гибки более 50 мм. Гибка в этом случае производится в холодном состоянии. Также без наполнителя гнут в холодном состоянии трубы из латуни и меди диаметром до 10 мм при радиусе гибки свыше 100 мм. Без наполнителя производят гибку труб в специальных приспособлениях, где противодавление, препятствующее появлению деформаций внутреннего просвета трубы, создается другими способами. Простейшим приспособлением для гибки труб является плита, закрепляемая на верстаке или в тисках, с отверстиями, в которых устанавливаются штифты (см. рис. 2.47). Штифты выполняют роль упоров, необходимых при гибке трубы. Применяются также роликовые приспособления различных конструкций.

Техника безопасности при гибки металла: · надежно закреплять заготовки в слесарных тисках или других приспособлениях; · работать только на исправном оборудовании; · слесарные молотки должны иметь хорошие ручки, быть плотно насажены и расклинены; · не класть оправки и инструменты на край верстака; · при гибке проволоки не держать левую руку близко к месту сгиба; · не стоять за спиной работающего; · работу выполнять осторожно, чтобы не повредить пальцы рук; · работать в рукавицах и застегнутых халатах.

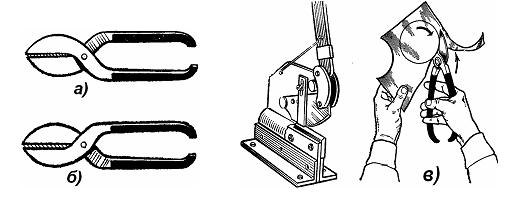

Тема 5: «Резка металла» Резка металла − это операция разделения металла на части со снятием или без снятия стружки. При резании со снятием стружки применяют ручные ножовки, наждачные, круглопильные и токарноотрезные станки. При резании без снятия стружки используют ручные, стуловые, рычажные и машинные ножницы, кусачки, труборезы, прессножницы и штампы. Процесс резания ножницами заключается в разделении металла под давлением режущей пары ножей, которые изготовляют из стали У7, У8, их рабочие поверхности закаляют, затачивают и шлифуют. Тонкий листовой металл разрезают слесарными ручными ножницами, угол заострения лезвий которых для мягких металлов (медь, латунь и т. д.) составляет 65°, для металлов средней твердости 70-75°, а для твердых металлов 80-85°. Различают прямые правые и левые ножницы. У правых ножниц верхнее лезвие находится справа по отношению к нижнему, а у левых ножниц − слева, они показаны на рисунке 9. Обычно применяют при резке правые ножницы, так как при работе с ними хорошо видны линии разметки. Левыми ножницами пользуются при вырезании деталей, имеющих криволинейный или круглый контур, при этом резать необходимо по направлению хода часовой стрелки. При использовании правых ножниц для этих же целей операцию резки проводят в направлении против хода часовой стрелки. Допустимая толщина металла, подвергаемая ручной резке ножницами, лежит в следующих пределах: для стали 0,5-0,7 мм; для алюминиевых сплавов, меди и ее сплавов 0,5-1,0 мм; для алюминия 1,5-2,5 мм.

Ручные и стуловые ножницы для резания листового металла: а – правые; б – левые; в – резание круглого контура. Резку толстого листового металла (толщиной 2-3 мм), в том числе и полосового, производят стуловыми, рычажными и машинными ножницами. Стуловые ножницы отличаются от ручных тем, что верхняя рукоятка удлинена до 400-800 мм, а нижняя прикреплена к верстаку (рис. 1.10). Качество резания определяют по отсутствию вмятин, заусенцев и точностью резки по разметочным линиям. Профильный металл и трубы разрезают ручными или механическими ножовками. Ручная ножовка состоит из рамки и вставленного в нее ножовочного полотна, показанного на рисунке 10, которое может быть с мелким зубом (расстояние между зубьями 0,8-1,0 мм) и с крупным зубом 17 (расстояние между зубьями 1,25-1,6 мм). Полотно должно быть установлено в прорези головок так, чтобы зубья были направлены от ручки рамки вперед. Степень натяжения полотна проверяют поворотом его двумя пальцами на 1/8 часть окружности. Если полотно поворачивается больше 1/8 части окружности, степень натяжения его мала, в этом случае разрез металла получается косым, а полотно при резке может легко сломаться. При большом натяжении полотна оно также легко ломается при любом перекосе. Полотна изготавливаются из стали марок: У10А, У12А, Р9, Х6ВФ.

При резке металлических прутков большого сечения, когда длина пропила большая и резать трудно, для облегчения резки необходимо наклонять ножовку то от себя, то к себе, при этом резка идет не по всей ширине заготовки. Полосовой металл толщиной 3-5 мм лучше резать по узкой грани, а при толщине 2-3 мм – по широкой грани. Очень тонкий металл (толщиной до 1,5 мм) режут, зажав его деревянными брусками. При вырезании отверстий в листовом металле сначала сверлят отверстие, а затем в него вводят полотно, собирают ножовку и приступают к резке. При разрезании труб ножовку сначала держат горизонтально, а когда стенка трубы окажется разрезанной, ножовку наклоняют сначала на себя, а потом от себя. При дальнейшей резке трубу поворачивают от себя в тисках на угол, равный 45°, и продолжают резку. Для резки труб, кроме ножовки, применяют труборез, у которого режущим инструментом являются дисковые вращающиеся ролики, представленные на рисунке 11. Простота и надежность конструкции труборезов позволяют резать трубы без заводки инструмента с конца трубы, исключают возможность засорения полости трубы стружкой, образуют фаску в процессе резки. На практике используют три типа труборезов: для труб диаметром 6-8, 28-60 и 60-100 мм. Техника безопасности при резке металла: · Надежно закрепляйте заготовку в тисках. · Работайте только исправным инструментом (без трещин, забоин, заусенцев и т. д.). При работе используйте защитные очки. · Не проверяйте качество рубки рукой на ощупь. · В конце рубки ослабляйте силу удара. · Для уборки обрубленных частиц металла с рабочего места используйте щетку-сметку.

Тема 6: «Опиливание металла» Опиливанием называют операцию по снятию припуска с поверхности заготовки с помощью режущего инструмента — напильника. Опиливание может выполняться ручным способом или машинным (на опиловочных станках). Цель опиливания — придание деталям требуемых формы, размеров и заданной шероховатости поверхности. Опиливанием обрабатывают плоскости, выпуклые и вогнутые криволинейные поверхности, пазы и канавки, отверстия любой формы, поверхности, расположенные под различными углами. Точность при опиливании составляет 0,05 мм, а в отдельных случаях — 0,01 мм. Припуски при опиливании обычно небольшие — от 0,5 до 0,025 мм.

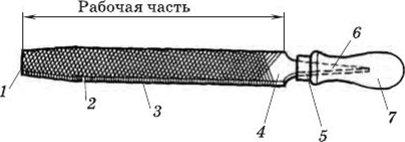

Опиливание является одной из самых распространенных и в то же время одной из самых трудоемких операций, выполняемых слесарем. Однако данная операция незаменима при изготовлении различных приспособлений, инструмента, а также при выполнении ремонтных и слесарно-сборочных работ. Основным слесарным инструментом для опиливания являются напильники. Напильник — стальной закаленный брусок различных профиля и длины, на поверхности которого выполнена насечка. Конструкция слесарного напильника показана на рис. 8.1. На рабочей части напильника выполнена насечка (режущие зубья). Она может быть образована насеканием (рис. 8.2, а) на специальных пилонасекательных станках с помощью специального зубила, фрезерованием (рис. 8.2, б) на фрезерных станках фрезами, протягиванием (рис. 8.2, в) на протяжных станках специальными протяжками.

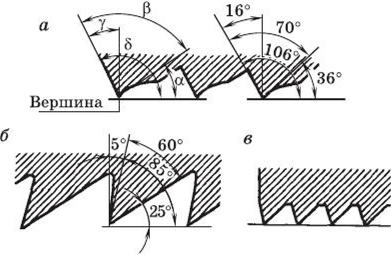

Рис. 8.1. Основные элементы слесарного напильника: 1 — носок; 2 — ребро; 3 — грань; 4 — пятка; 5 — заплечик; 6 — хвостовик; 7 — ручка Зуб напильника имеет следующие углы (рис. 8.2, а): передний у, задний а, заострения (3 и резания 8. Величины этих углов зависят от способа получения насечки (рис. 8.2, а, б).

Рис. 8.2. Геометрия напильников: а — с насеченным зубом; б — с отфрезерованным зубом; в — с протянутым зубом

Техника безопасности при опиливании металла:

· При опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильник при обратном ходе. · Образовавшуюся в процессе стружку необходимо снимать с верстака волосяной щеткой. · Строго запрещается сбрасывать стружку обнаженной рукой, сдувать ее или удалять сжатым воздухом. · При работе следует пользоваться только напильниками с прочно насаженными рукоятками. Запрещается работать напильниками без рукояток или напильниками с треснувшими и расколотыми рукоятками.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 406; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.168.172 (0.016 с.) |