Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Безопасные условия труда слесаря и противопожарные мероприятия.Содержание книги

Поиск на нашем сайте

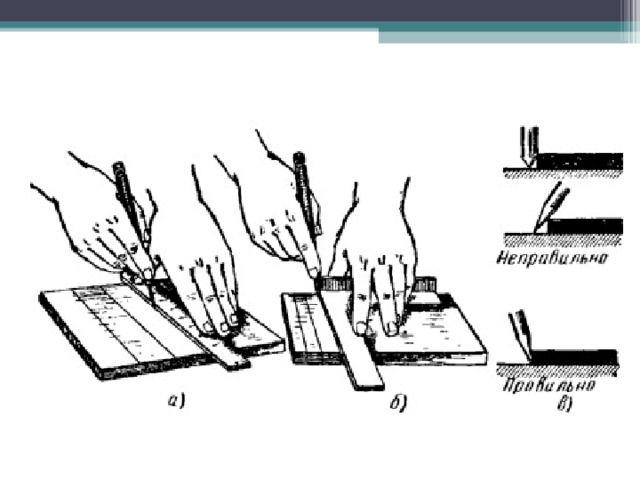

Тема 1: «Плоскостная разметка» 1) Применение и назначение плоскостной разметки Разметка – операция, при которой на изготавливаемую (или ремонтируемую) поверхность детали наносят контурные линии (риски и углубления), определяющие границы обработки. Разметка называется плоскостной, когда все её линии лежат на одной плоскости. Она показана на рисунке 2. Плоскостная разметка используется для геометрических построений, указания границ контуров деталей и межосевых расстояний отверстий на плоских поверхностях заготовок. В этих случаях риски наносятся лишь на одной плоскости. Погрешность размеров при плоскостной разметке колеблется от 0,2 до 0,5 мм. Плоскостная разметка является одной из наиболее ответственных операций, так как от качества её выполнения зависит точность дальнейшей работы. 2) Приспособления, применяемые при плоскостной разметке. На рабочей поверхности больших плит иногда делают продольные и поперечные канавки, образующие равные квадраты. Основные требования к качеству и конструкции столов: 1. Прочность и устойчивость. 2. Достаточная площадь рабочей поверхности.

Плоскостная разметка

Столы оборудуются различными приспособлениями: - грузами для фиксации листов легкого материала; - призмами для установки труб; - струбцинами для закрепления металлических листов; - прямоугольными и клиновидными прокладками для установки профилей и других деталей. Техника безопасности при плоскостной разметке: · поверхность разметочной плиты должна быть всегда чистой и гладкой; · необходимо оберегать ее от забоин, царапин и других повреждений; · установку заготовок (деталей) на плиту и снятие их с плиты необходимо выполнять только в рукавицах; · заготовки (детали) и приспособления надёжно устанавливать не на краю плиты, а ближе к середине; · перед установкой заготовок (деталей) проверить плиту на устойчивость; следить за тем, чтобы проходы вокруг разметочной плиты были всегда свободными; проверять надёжность крепления молотка на рукоятке; · удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит – метлой; · по окончании разметочную плиту промыть керосином и протереть сухой чистой тряпкой, смазать маслом и покрыть предохранительной деревянной крышкой. Тема 2: «Рубка металла» Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части. Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи: · удалить оставшийся слой или части металла с поверхности заготовки; · устранить образовавшиеся кромки на краях детали после ковки и литья; · разделить металлический прокат на более мелкие части; · вырубить отверстия в металлических изделиях; · прорубить канавки различного назначения. Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом. Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках. Технология слесарной рубки металла подразделяется на следующие виды:

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента). При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

Техника безопасности при рубке металла: · рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; · при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; · при рубке твёрдого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток. · При рубке надо стоять у станка устойчиво, вполоборота к ним. Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно 45°. · Зубило держат в левой руке за среднюю часть стержня несколько ближе к головке. Сильно сжимать зубило в руке не следует. · Молоток берут правой рукой за рукоятку на расстоянии 15—30 мм от ее конца. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони; большой палец накладывают на указательный, а все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе. · При другом способе рубки в начале замаха, когда рука движется вверх, рукоятка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклоненный назад молоток.

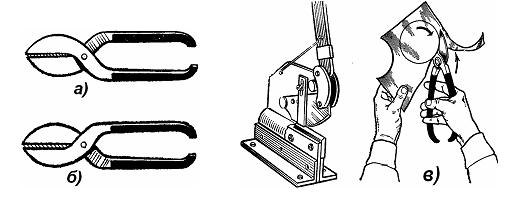

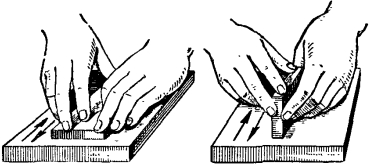

Тема 4: «Гибка металла» В практике слесарного дела слесарю часто приходится изгибать полосовой, круглый и других профилей металл под углом с определенным радиусом, выгибать разной формы кривые (угольники, петли, скобы и т.п.). Гибкой (изгибанием) называется операция, в результате которой заготовка принимает требуемую форму (конфигурацию) и размеры за счет растяжения наружных слоев металла и сжатия внутренних. Во время изгибания все наружные слои материала растягиваются, увеличиваясь в размере, а внутренние — сжимаются, соответственно уменьшаясь в размере. И только слои металла, находящиеся вдоль оси изгибаемой заготовки, сохраняют после изгибания свои первоначальные размеры. Важным при гибке является определение размеров заготовок. При этом все расчеты ведутся относительно нейтральной линии, т. е. тех слоев материала заготовки, которые при гибке не изменяются в размерах. В случае, если на чертеже детали, которая должна быть получена гибкой, не указан размер заготовок, слесарь должен самостоятельно определить этот размер. Расчет производят, подсчитывая размер детали по средней линии (определяют длину прямолинейных участков, подсчитывают длину изогнутых участков и суммируют полученные данные). Гибка может выполняться вручную, с применением различных гибочных приспособлений и при помощи специальных гибочных машин. Тема 5: «Резка металла» Резка металла − это операция разделения металла на части со снятием или без снятия стружки. При резании со снятием стружки применяют ручные ножовки, наждачные, круглопильные и токарноотрезные станки. При резании без снятия стружки используют ручные, стуловые, рычажные и машинные ножницы, кусачки, труборезы, прессножницы и штампы. Процесс резания ножницами заключается в разделении металла под давлением режущей пары ножей, которые изготовляют из стали У7, У8, их рабочие поверхности закаляют, затачивают и шлифуют. Тонкий листовой металл разрезают слесарными ручными ножницами, угол заострения лезвий которых для мягких металлов (медь, латунь и т. д.) составляет 65°, для металлов средней твердости 70-75°, а для твердых металлов 80-85°. Различают прямые правые и левые ножницы. У правых ножниц верхнее лезвие находится справа по отношению к нижнему, а у левых ножниц − слева, они показаны на рисунке 9. Обычно применяют при резке правые ножницы, так как при работе с ними хорошо видны линии разметки. Левыми ножницами пользуются при вырезании деталей, имеющих криволинейный или круглый контур, при этом резать необходимо по направлению хода часовой стрелки. При использовании правых ножниц для этих же целей операцию резки проводят в направлении против хода часовой стрелки. Допустимая толщина металла, подвергаемая ручной резке ножницами, лежит в следующих пределах: для стали 0,5-0,7 мм; для алюминиевых сплавов, меди и ее сплавов 0,5-1,0 мм; для алюминия 1,5-2,5 мм.

Ручные и стуловые ножницы для резания листового металла: а – правые; б – левые; в – резание круглого контура. Резку толстого листового металла (толщиной 2-3 мм), в том числе и полосового, производят стуловыми, рычажными и машинными ножницами. Стуловые ножницы отличаются от ручных тем, что верхняя рукоятка удлинена до 400-800 мм, а нижняя прикреплена к верстаку (рис. 1.10). Качество резания определяют по отсутствию вмятин, заусенцев и точностью резки по разметочным линиям. Профильный металл и трубы разрезают ручными или механическими ножовками. Ручная ножовка состоит из рамки и вставленного в нее ножовочного полотна, показанного на рисунке 10, которое может быть с мелким зубом (расстояние между зубьями 0,8-1,0 мм) и с крупным зубом 17 (расстояние между зубьями 1,25-1,6 мм). Полотно должно быть установлено в прорези головок так, чтобы зубья были направлены от ручки рамки вперед. Степень натяжения полотна проверяют поворотом его двумя пальцами на 1/8 часть окружности. Если полотно поворачивается больше 1/8 части окружности, степень натяжения его мала, в этом случае разрез металла получается косым, а полотно при резке может легко сломаться. При большом натяжении полотна оно также легко ломается при любом перекосе. Полотна изготавливаются из стали марок: У10А, У12А, Р9, Х6ВФ. При резке металлических прутков большого сечения, когда длина пропила большая и резать трудно, для облегчения резки необходимо наклонять ножовку то от себя, то к себе, при этом резка идет не по всей ширине заготовки. Полосовой металл толщиной 3-5 мм лучше резать по узкой грани, а при толщине 2-3 мм – по широкой грани. Очень тонкий металл (толщиной до 1,5 мм) режут, зажав его деревянными брусками. При вырезании отверстий в листовом металле сначала сверлят отверстие, а затем в него вводят полотно, собирают ножовку и приступают к резке. При разрезании труб ножовку сначала держат горизонтально, а когда стенка трубы окажется разрезанной, ножовку наклоняют сначала на себя, а потом от себя. При дальнейшей резке трубу поворачивают от себя в тисках на угол, равный 45°, и продолжают резку. Для резки труб, кроме ножовки, применяют труборез, у которого режущим инструментом являются дисковые вращающиеся ролики, представленные на рисунке 11. Простота и надежность конструкции труборезов позволяют резать трубы без заводки инструмента с конца трубы, исключают возможность засорения полости трубы стружкой, образуют фаску в процессе резки. На практике используют три типа труборезов: для труб диаметром 6-8, 28-60 и 60-100 мм. Техника безопасности при резке металла: · Надежно закрепляйте заготовку в тисках. · Работайте только исправным инструментом (без трещин, забоин, заусенцев и т. д.). При работе используйте защитные очки. · Не проверяйте качество рубки рукой на ощупь. · В конце рубки ослабляйте силу удара. · Для уборки обрубленных частиц металла с рабочего места используйте щетку-сметку.

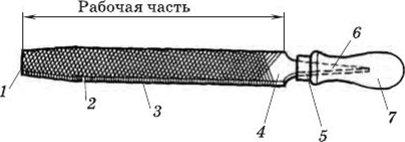

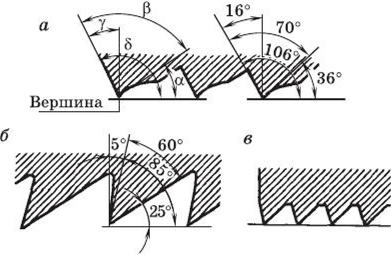

Тема 6: «Опиливание металла» Опиливанием называют операцию по снятию припуска с поверхности заготовки с помощью режущего инструмента — напильника. Опиливание может выполняться ручным способом или машинным (на опиловочных станках). Цель опиливания — придание деталям требуемых формы, размеров и заданной шероховатости поверхности. Опиливанием обрабатывают плоскости, выпуклые и вогнутые криволинейные поверхности, пазы и канавки, отверстия любой формы, поверхности, расположенные под различными углами. Точность при опиливании составляет 0,05 мм, а в отдельных случаях — 0,01 мм. Припуски при опиливании обычно небольшие — от 0,5 до 0,025 мм. Опиливание является одной из самых распространенных и в то же время одной из самых трудоемких операций, выполняемых слесарем. Однако данная операция незаменима при изготовлении различных приспособлений, инструмента, а также при выполнении ремонтных и слесарно-сборочных работ. Основным слесарным инструментом для опиливания являются напильники. Напильник — стальной закаленный брусок различных профиля и длины, на поверхности которого выполнена насечка. Конструкция слесарного напильника показана на рис. 8.1. На рабочей части напильника выполнена насечка (режущие зубья). Она может быть образована насеканием (рис. 8.2, а) на специальных пилонасекательных станках с помощью специального зубила, фрезерованием (рис. 8.2, б) на фрезерных станках фрезами, протягиванием (рис. 8.2, в) на протяжных станках специальными протяжками.

Рис. 8.1. Основные элементы слесарного напильника: 1 — носок; 2 — ребро; 3 — грань; 4 — пятка; 5 — заплечик; 6 — хвостовик; 7 — ручка Зуб напильника имеет следующие углы (рис. 8.2, а): передний у, задний а, заострения (3 и резания 8. Величины этих углов зависят от способа получения насечки (рис. 8.2, а, б).

Рис. 8.2. Геометрия напильников: а — с насеченным зубом; б — с отфрезерованным зубом; в — с протянутым зубом

Техника безопасности при опиливании металла:

· При опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильник при обратном ходе. · Образовавшуюся в процессе стружку необходимо снимать с верстака волосяной щеткой. · Строго запрещается сбрасывать стружку обнаженной рукой, сдувать ее или удалять сжатым воздухом. · При работе следует пользоваться только напильниками с прочно насаженными рукоятками. Запрещается работать напильниками без рукояток или напильниками с треснувшими и расколотыми рукоятками.

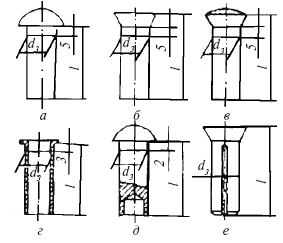

Тема 9: «Клёпка» Клепка – это операция получения неразъемного соединения материалов с использованием стержней, называемых заклепками. Заклепка, заканчивающаяся головкой, устанавливается в отверстие соединяемых материалов. Выступающая из отверстия часть заклепки расклепывается в холодном или горячем состоянии, образуя вторую головку. Заклепочные соединения применяются: в конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях к надежности соединения, когда сварка этих соединений технологически затруднена или невозможна; когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжениях; в случаях соединения различных металлов и материалов, для которых сварка неприменима. Для выполнения заклепочных соединений применяются следующие виды заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, трубчатая, взрывная, разрезная (рис. 29). Кроме того, применяются заклепки с плоскоконической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой. Заклепки изготавливаются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы. Заклепка состоит из головки и цилиндрического стержня, называемого телом заклепки. Часть заклепки, выступающая с другой стороны соединяемого материала и предназначенная для формирования замыкающей головки, называется ножкой.

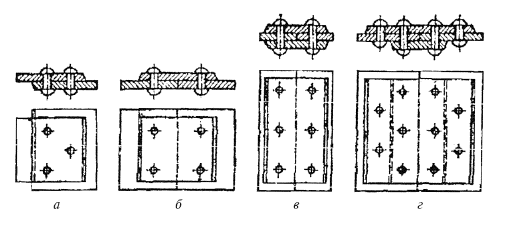

Рис. 29. Заклепки: а – с полукруглой головкой; б – с потайной головкой; в– с полупотайной головкой; г – трубчатая; д – взрывная; е – разрезная Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки. Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания головки. Диаметр отверстия под заклепку при горячей клепке должен быть на 1 мм больше диаметра заклепки. Стальную заклепку диаметром до 14 мм можно расклепывать в холодном состоянии. Заклепки диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм. При клепке используются просверленные, проколотые или пробитые отверстия. При прочных, плотных и прочно-плотных заклепочных соединениях используются исключительно просверленные отверстия. Заклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично (рис. 30).

Рис. 30. Виды заклепочных соединений: а – внахлестку; б – встык с одной накладкой; в – встык с двумя накладками, симметричные; г – встык с двумя накладками, несимметричные С точки зрения прочности и плотности используются следующие виды заклепочных соединений: прочные, от которых требуется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности; прочно-плотные, от которых помимо механической прочности требуется также герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок. Заклепочные швы делятся на продольные, поперечные и наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок). Швы могут быть полные и неполные (рис. 31).

Рис. 31. Виды заклепочных швов: а – однорядный; б – двухрядный; в – многорядный полный; г – многорядный неполный Перед клепкой различных видов заклепочных соединений следует определить шаг клепки (шаг данного ряда – это расстояние между двумя ближайшими заклепками в этом ряду, шаг шва – это наименьшая кратность всех шагов в рядах) и расстояние от оси заклепок до края полосы. В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка. Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная; клепка давлением более качественна и бесшумна. Для ручной клепки используются молотки для формирования головки заклепки, обжимки, поддержки, прихваты и клещи. Для механической клепки используются пневматические или электрические молотки, клепальные клещи, подпоры подголовки заклепок, консоли. На больших промышленных предприятиях используются клепальные машины – эксцентриковые и гидравлические. Заклепки можно нагревать в кузнечном горне, контактно, токами промышленной частоты на электрических нагревательных установках, а также газовым пламенем. Неправильная клепка имеет место вследствие недогретой или перегретой заклепки, плохой подгонки друг к другу соединяемых элементов, ошибки при формировании головки, чрезмерно короткого или длинного тела заклепки, искривления тела заклепки в отверстии, а также из-за слишком глубокого отверстия, просверленного для потайной головки. Для клепки необходимо использовать исправный инструмент. На руки следует надеть рукавицы, глаза защитить очками. Следует правильно установить головку заклепки в поддержку или консоль, правильно установить обжимку на тело заклепки. Во время клепки нельзя касаться обжимки рукой.

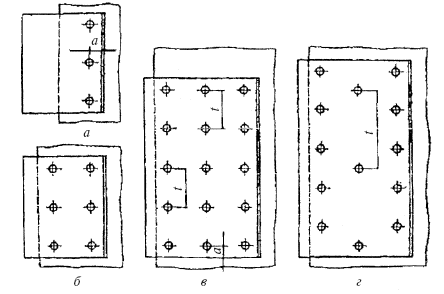

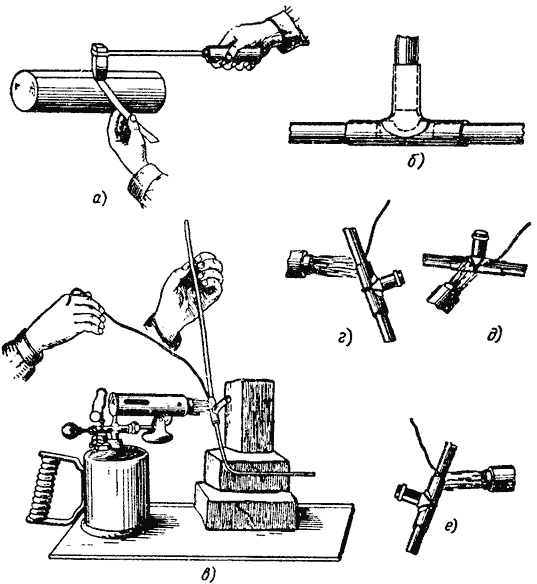

Тема 13: «Лужение и пайка» Общие сведения. Пайка - это процесс получения неразъёмного соединения материалов с нагревом ниже температуры их автономного расплавления путём смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепления их при кристаллизации шва. Пайку широко применяют в различных отраслях промышленности. К преимуществам пайки относятся: незначительный нагрев соединяющихся частей, что сохраняет структуру и механические свойства металла; сохранения размеров и форм детали; прочность соединения. Современные способы позволяют паять углеродистые, легированные и нержавеющие стали, цветные металлы и их сплавы. Припои - это качество, прочность и эксплуатационная надёжность паяльного соединения. Припои должны обладать следующими свойствами: иметь температуру плавления ниже температуры плавления спаиваемых материалов; обеспечивать достаточно высокую сцепляемость, прочность, пластичность и герметичность паяного соединения; иметь коэффициент термического расширения, близкий к соответст-вующему коэффициенту паяемого материала. Легкоплавкие припои широко применяют в различных отраслях промышленности и быта; они представляют собой сплав олова со свинцом. Легкоплавкие припои служат для пайки стали, меди, цинка, свинца, олова и их сплавов серого чугуна, алюминия, керамики, стекла и др. Для получения специальных свойств к оловянно-свинцовым припоям добавляют сурьму, висмут, кадмий, индий, ртуть и другие металлы. При слесарных работах чаще применяют припой ПОС 40. Тугоплавкие припои представляют собой тугоплавкие металлы и сплавы, из них широко применяют медно-цинковые и серебряные. Добавка в небольших количествах бора повышает твёрдость и прочность припоя, но повышает хрупкость паяных швов. Согласно ГОСТу медно-цинковые припои выпускают трёх марок: ПМЦ-38 для паяния латуни с 60…68% меди; ПМЦ-48 - для паяния медных сплавов, меди свыше 68%; ПМЦ-54 - для паяния бронзы, меди, томпака и стали. Медно- цинковые припои плавят при 700…950 градусах. Флюсы применяют для удаления оксида химических веществ. Флюсы улучшают условия смачивания поверхности, растворяя имеющиеся на поверхности паяемого металла и припоя оксидные плёнки. Различают флюсы для мягких и твёрдых припоев, а также для пайки алюминиевых сплавов, нержавеющих сталей и чугуна. Инструменты для пайки. Виды паяных швов Паяльники. Особую группу составляют паяльники специального назначения: ультразвуковые с генератором ультразвуковой частоты (УП-21); с дуговым обогревом; с вибрирующими устройствами и др. Паяльники периодического подогрева подразделяются на угловые, или молотковые, и прямые, или торцовые. Первые применяют наиболее широко. Паяльник представляет собой определённой формы кусок меди, закреплённый на железном стержне с деревянной рукояткой на конце. К паяльникам непрерывного подогрева относят газовые и бензиновые. Электрические паяльники применяют широко, так как они просты по устройству и удобны в обращении. При их работе не образуются вредные газы, и нагреваются быстро - в течение 2…8 мин., что повышает качество пайки. Виды паяных швов. В зависимости от предъявляемых к спаиваемым изделиям требований паяные швы разделяют на три группы: прочные, обладающие определённой механической прочностью, но не обязательно герметичностью; плотные - сплошные герметичные швы, не допускающие проникновения какого-либо вещества; плотнопрочные, обладающие и прочностью, и герметичностью. Соединяемые детали должны хорошо подгоняться одна к другой. Пайка мягкими и твёрдыми припоями Пайка мягкими припоями делится на кислотную и бескислотную. При кислотной пайке в качестве флюса употребляют хлористый цинк или техническую соляную кислоту при бескислотной - флюсы, не содержащие кислот: канифоль, терпентин, стеарин, паяльную пасту и др. Бескислотной пайкой получают чистый шов; после кислотной пайки не исключена возможность появления коррозии. Пайку твёрдыми припоями применяют для получения прочных и термостойких швов и осуществляют следующим образом: поверхности подгоняют друг к другу припиливанием и тщательно очищают от грязи, оксидных плёнок и жиров механическим или химическим способом; подогнанные поверхности в месте спая покрывают флюсом; на место спая накладывают кусочки припоя - медные пластинки и закрепляют их мягкой вязальной проволокой; подготовленные детали нагревают паяльной лампой; когда припой расплавится, деталь снимают с огня и держат в таком положении, чтобы припой не мог стекать со шва; затем деталь медленно охлаждают (охлаждать в воде деталь с напаянной пластинкой нельзя, так как это ослабит прочность соединения). Безопасность труда. При пайке и лужении необходимо соблюдать следующие правили безопасности: Рабочее место паяльщика должно быть оборудовано местной вентиляцией (скорость движения воздуха не менее 0,6м/с);не допускается работа в загазованных помещениях; по окончанию работы и принятием пищи следует тщательно мыть руки с мылом; серную кислоту следует хранить в стеклянных бутылках с притёртыми пробками; пользоваться нужно только разведённой кислотой; При нагреве паяльника следует соблюдать общие правила безопасного обращения с источником нагрева; у электрического паяльника рукоятка должна быть сухой и не проводящей тока.

Лужение Покрытие поверхности металлических изделий тонким слоем соответствующего назначению изделий сплава (олова, сплава олова со свинцом и др.) называется лужением. Лужение, как правило, применяют при подготовке деталей к пайке, а также для предохранения изделий от коррозии, окисления. Процесс лужения состоит из подготовки поверхности, приготовления полуды и её нанесения на поверхность. Подготовка поверхности к лужению зависит от требований, предъявляемых к изделиям, и способа нанесения полуды. Перед покрытием оловом поверхность обрабатывают щётками, шлифуют, обезжиривают и травят. Неровности на изделиях удаляют шлифованием абразивными кругами и шкурками. Жировые вещества удаляют венской известью, минеральные масла - бензином, керосином и другими растворителями. Лужение осуществляют двумя способами - погружением в полуду (небольшие изделия) и растиранием (большие изделия). Лужение погружением выполняют в чистой металлической посуде, в которую закладывают, а затем расплавляют полуду, насыпая на поверхность маленькие кусочки древесного угля для предохранения от окисления. Затем изделие промывают в воде и сушат в древесных опилках. Лужение растиранием выполняют, предварительно нанеся на очищенное место волосяной щёткой или паклей хлористый цинк. Затем равномерно нагревают поверхность изделия до температуры плавления полуды, которая наносится от прутка. После этого нагревают и в таком же порядке обслуживают другие места. По окончанию лужения охладившееся изделие, промывают водой и сушат. При прямом способе абразивный порошок вдавливают в притир до работы. Круглый притир диаметром более 10мм шаржируют на твёрдой стальной плите, на которую насыпан тонким, ровным слоем абразивный порошок. Доводка плоских поверхностей обычно производится на неподвижных чугунных доводочных плит. Доводка на плитах даёт очень хорошие результаты, поэтому на них обрабатывают детали, требующие высокую точность обработки (шаблоны, калибры, плитки и т.п.). Предварительную доводку ведут на плите с канавками, а окончательную - на гладкой плите на одном месте, используя лишь остатки порошка, сохранившегося на детали от предыдущей операции. Контроль качества доводки. После доводки поверхности проверяют на краску (на хорошо доведённой поверхности). Плоскость при доводке контролируют лекальной линейкой с точностью 0,001мм. Следует иметь в виду, что во избежание ошибок при контроле все измерения надо проводить при 20 С.

Список литературы:

Безопасные условия труда слесаря и противопожарные мероприятия. Охрана труда – это система законодательных актов, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств, обеспечивающих безопасность, сохранение здоровья и работоспособность человека в процессе труда. Несчастные случаи на производстве - ушибы, ранения и т. д. – называются производственным травматизмом, который чаще всего происходит по двум причинам: вследствие недостаточного освоения работающими производственных навыков и отсутствия необходимого опыта в обращении с инструментом и оборудованием; из-за невыполнения правил безопасности труда и правил внутреннего распорядка. При работе с электроинструментами следует применять индивидуальные средства защиты – резиновые перчатки, калоши и коврики, изолирующие подставки и т. п. До начала работы необходимо: - надев спецодежду, проверить, чтобы у неѐ не было свисающих концов; рукава надо застегнуть или закатать выше локтя; - подготовить рабочее место; освободить нужную для работы площадь, удалив все посторонние предметы; обеспечить достаточную освещѐнность; заготовить и разложить в соответствующем порядке требуемые для работы инструменты, приспособления, материалы и т. п.; - установить подставку под ноги (если тиски неподъемные) и отрегулировать высоту тисков по росту - проверить исправность инструмента, правильность его заточки и доводки; - проверить исправность рабочего оборудования и его ограждения; - перед поднятием грузов проверить исправность подъѐмных приспособлений (блоки, домкраты и др.); все подъѐмные механизмы должны иметь надѐжные тормозные устройства, а масса поднимаемого груза не должна превышать грузоподъѐмности механизма; не следует превышать предельные нормы массы переносимых вручную грузов, установленные действующим законодательством об охране труда для мужчин, женщин, юношей и девушек. Во время работы необходимо: - прочно зажимать в тисках деталь или заготовку, а во время установки или снятия еѐ соблюдать осторожность, так как при падении деталь может нанести травму; - следить за исправным состоянием тисков, регулярно очищать их от стружки, грязи и мусора и смазывать винт машинным маслом; - не затягивать чрезмерно винт тисков, так как от этого быстро изнашивается резьба винта и гайки и тиски приходят в негодность; - при работе складывать детали в определенное место и в соответствующем порядке; - опилки с верстака или обрабатываемой детали удалять только щѐткой; не пользоваться при работах случайными подставками или неисправными приспособлениями; - при рубке металла учитывать в какую сторону полетят отлетающие частицы и установить с этой стороны защитную сетку; работать в защитных очках; - не допускать загрязнения одежды керосином, бензином, маслом; - при работе с пневматическим инструментом проверить целостность шлангов и соединений; - не держать пневматический инструмент за шланги и разъединять их при работе; - включать воздух только после установки инструмента в рабочее положение. По окончании работы необходимо: - тщательно убрать рабочее место; - вытереть промасленной тряпкой инструмент; - сдать мастеру (дежурному) изделие, инструмент и приспособления; - раздвинуть губки тисков и смести опилки и стружки на столешницу, после чего смазать винт тисков машинным маслом и завернуть винт, оставив между губками небольшую щель (зазор); - смести опилки и стружки (отходы цветных металлов собирай в отдельные ящики). - во избежание самовозгорания промасленной ветоши и возникновения пожара убрать еѐ в специальные металлические ящики с плотно закрывающейся крышкой. ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ Источниками возникновения пожара могут быть: токи короткого замыкания, образующие электрическую дугу; перегрев электрических сетей и электрооборудования; теплота, образующаяся при трении дисков, подшипников, ременных передач; искровые разряды статического электричества; пламя; лучистая энергия; искры. Причиной возникновения пожара может быть воспламенение производственных отбросов, промасленной ветоши, пакли, бумаги и других материалов, используемых для очистки механизмов, в результате неосторожного обращения с огнем. Пожары также возможны в результате самовозгорания твердого минерального топлива, промасленной ветоши, сложенной в кучи. Наибольшее значение в оценке пожарной безопасности горючих веществ имеют температуры, при которых возможно их загорание, — температура вспышки и температура воспламенения. Температура вспышки — это наименьшая температура горючей жидкости, при которой создается смесь газов или паров с воздухом, способная воспламеняться и гореть кратковременно при поднесении открытого огня. К легковоспламеняющимся жидкостям относятся, например, бензин, бензол, метиловый спирт, керосин, температуры вспышки которых составляют соответственно: бензин (- 50...+10 °С в зависимости от марки); бензол (температура вспышки -13 °С); метиловый спирт (-1 °С); керосин (+28 °С). Температурой воспламенения называется наименьшая температура горючего вещества, при которой оно загорается от открытого источника воспламенения (пламени) и продолжает гореть после удаления этого источника. Основное предупредительное мероприятие против пожаров — это постоянное содержание в чистоте и порядке рабочего места, осторожное обращение с огнем, нагревательными приборами и легковоспламеняющимися веществами. Нельзя допускать скопления у рабочего места большого количества легковоспламеняющегося производственного сырья, полуфабрикатов и др. Отходы производства, особенно гор

|

||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 358; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.249.191 (0.012 с.) |