Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1: «Плоскостная разметка»Содержание книги

Поиск на нашем сайте

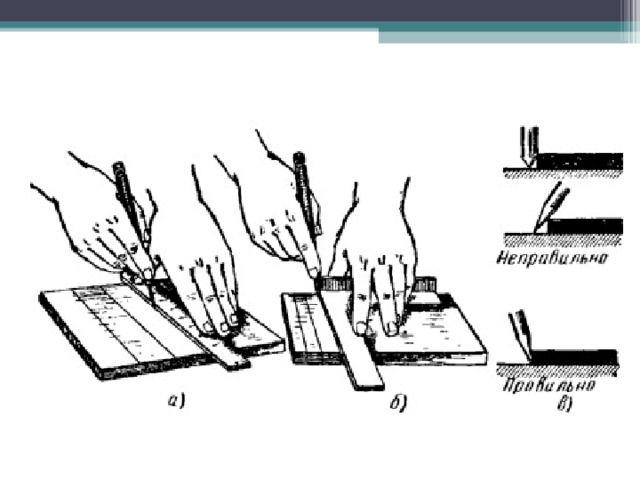

1) Применение и назначение плоскостной разметки Разметка – операция, при которой на изготавливаемую (или ремонтируемую) поверхность детали наносят контурные линии (риски и углубления), определяющие границы обработки. Разметка называется плоскостной, когда все её линии лежат на одной плоскости. Она показана на рисунке 2. Плоскостная разметка используется для геометрических построений, указания границ контуров деталей и межосевых расстояний отверстий на плоских поверхностях заготовок. В этих случаях риски наносятся лишь на одной плоскости. Погрешность размеров при плоскостной разметке колеблется от 0,2 до 0,5 мм. Плоскостная разметка является одной из наиболее ответственных операций, так как от качества её выполнения зависит точность дальнейшей работы. 2) Приспособления, применяемые при плоскостной разметке. На рабочей поверхности больших плит иногда делают продольные и поперечные канавки, образующие равные квадраты. Основные требования к качеству и конструкции столов: 1. Прочность и устойчивость. 2. Достаточная площадь рабочей поверхности.

Плоскостная разметка

Столы оборудуются различными приспособлениями: - грузами для фиксации листов легкого материала; - призмами для установки труб; - струбцинами для закрепления металлических листов; - прямоугольными и клиновидными прокладками для установки профилей и других деталей. Техника безопасности при плоскостной разметке: · поверхность разметочной плиты должна быть всегда чистой и гладкой; · необходимо оберегать ее от забоин, царапин и других повреждений; · установку заготовок (деталей) на плиту и снятие их с плиты необходимо выполнять только в рукавицах; · заготовки (детали) и приспособления надёжно устанавливать не на краю плиты, а ближе к середине; · перед установкой заготовок (деталей) проверить плиту на устойчивость; следить за тем, чтобы проходы вокруг разметочной плиты были всегда свободными; проверять надёжность крепления молотка на рукоятке; · удалять пыль и окалину с разметочной плиты только щёткой, а с крупных плит – метлой; · по окончании разметочную плиту промыть керосином и протереть сухой чистой тряпкой, смазать маслом и покрыть предохранительной деревянной крышкой. Тема 2: «Рубка металла» Рубкой называется слесарная операция, при которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои металла или заготовка разрубается на части. Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи: · удалить оставшийся слой или части металла с поверхности заготовки; · устранить образовавшиеся кромки на краях детали после ковки и литья; · разделить металлический прокат на более мелкие части; · вырубить отверстия в металлических изделиях; · прорубить канавки различного назначения. Основными параметрами этих инструментов являются геометрические размеры, углы заточки режущей части. Для нанесения удара по верхней (ударной) части зубила применяется слесарный молоток. Они отличаются формой бойка (круглая или квадратная), методом крепления ручки, общим весом. Вырубка небольших деталей, отверстий, отдельных частей производится с помощью крепёжного оборудования или на стальных подложках. Для надёжности крепления эта операция производится в тисках. Технология слесарной рубки металла подразделяется на следующие виды:

Все виды рубки металла могут осуществляться как вручную, так и механически. Это определяется требуемым качеством получаемого изделия, количеством (производительностью), техническими возможностями (наличием ручного или механического инструмента). При ручной рубке выделяют три способа нанесения удара молотком. Это — кистевой, локтевой и плечевой удар. От силы удара зависит скорость проведения операции и качество получаемого края детали. На силу удара влияет масса ударной части молотка, длины ручки.

Техника безопасности при рубке металла: · рукоятка ручного слесарного молотка должна быть хорошо закреплена и не иметь трещин; · при рубке зубилом и крейцмейселем необходимо пользоваться защитными очками; · при рубке твёрдого и хрупкого металла следует обязательно использовать ограждение: сетку, щиток. · При рубке надо стоять у станка устойчиво, вполоборота к ним. Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно 45°. · Зубило держат в левой руке за среднюю часть стержня несколько ближе к головке. Сильно сжимать зубило в руке не следует. · Молоток берут правой рукой за рукоятку на расстоянии 15—30 мм от ее конца. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони; большой палец накладывают на указательный, а все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе. · При другом способе рубки в начале замаха, когда рука движется вверх, рукоятка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклоненный назад молоток.

|

||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 413; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.008 с.) |