Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

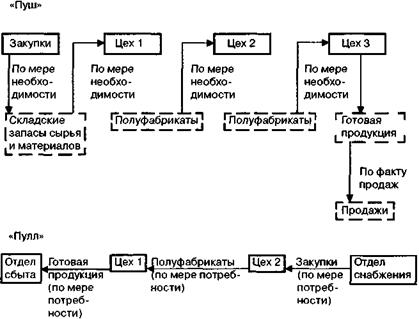

Схема 32. Системы «Пуш» в «Пулл»

«Пуш» является традиционной моделью взаимодействия подразделений. При ней: • закупки и производство являются в течение бюджетного периода достаточно автономными (не связанными друг с другом) сферами управления. Отдел снабжения получает бюджетное (квартальное) задание по объему и структуре закупок в физическом и стоимостном выражении. Соответственно, задача отдела снабжения — обеспечить в течение квартала с минимальными заготовительными ценами и уровнем транспортно-заготовительных расходов выполнение бюджета закупок. При этом потребление сырья и материалов производится по мере потребности производственными подразделениями предприятия. Заметим при этом, что теоретически отдел снабжения может закупить все необходимые материальные оборотные ресурсы как в первый, так и в последний день квартала, и с точки зрения исполнения бюджета оба случая будут равноценны. Недостатки данного подхода очевидны. Во-первых, он может приводить к нарушениям ритмичности производственного процесса и даже к остановке производства при временной недостаче материальных оборотных ресурсов на складе. Во-вторых, такая категория затрат, как «складские издержки», как уже говорилось, является функцией от среднего остатка запасов сырья и материалов на складе. В этих условиях деятельность отдела снабжения (в частности распределение закупок по времени) генерирует дополнительные издержки, за которые отдел снабжения не несет ответственности, что снижает эффективность контроля по центрам ответственности. В-третьих, помимо прямых существуют еще и «вмененные» издержки содержания запасов, а именно «потерянный» процент от иммобилизации средств предприятия в складских остатках. За данную категорию издержек, напрямую зависящих от ритмичности закупок, отдел снабжения также не отвечает; • точно так же оторванными друг от друга в оперативном управлении являются сферы производства и сбыта. Производственные подразделения получают квартальное задание по выпуску, отдел сбыта — квартальное задание по сбыту. Синхронности действий производственных и сбытовых подразделений не наблюдается. Это, соответственно, отражается на динамике запасов готовой продукции с теми же негативными последствиями, что и для запасов материальных оборотных ресурсов.

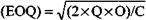

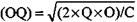

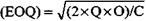

В системе «Пулл» («точно–в–срок») определяющими для производства являются запросы отдела сбыта. На их основе устанавливается производственный график (помесячный), отклонения от которого минимальны. На основе производственного графика устанавливается график закупок, отклонения от которого минимальны. Таким образом, потребности рынка определяют производственные потребности, а последние, в свою очередь — потребности в закупках. Система логистического управления «точно в срок» существенно снижает складские и иммобилизационные издержки предприятия за счет уменьшения среднего остатка запасов, однако эта система требует четкой синхронизации работы сбытовых, производственных и снабженческих подразделений. Такая синхронизация становится возможной при практическом внедрении систем оперативного управления производством и закупками, производством и сбытом. Производство и закупки. Одним из распространенных методов синхронного управления закупками сырья и материалов и производством является применение модели расчета «оптимальной величины заказа» — модели EOQ (economic order quantity). Применение модели основывается на формуле расчета оптимальной величины заказа (единовременной партии закупки материалов):

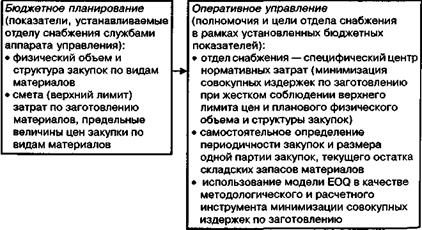

где (EOQ) — оптимальный размер заказа (партии закупки материалов), в физических единицах, Q — оценка потребления запаса материалов за бюджетный период (квартал), в физических единицах, О — операционные издержки по размещению и исполнению одного заказа (отчетность, ведение переговоров, осуществление расчетов, транспортные расходы по доставке материалов на склад предприятия), С — издержки содержания одной физической единицы-запаса материалов (складские и иммобилизационные издержки) в течение бюджетного периода (квартала). Под «иммобилизационными издержками» (см. главу 3 параграф 3.3) понимается упущенная прибыль (или процент) от возможного доходного размещения ресурсов компании, «связанных» в запасах. Отметим, что показатель цены закупки единицы материалов не входит в вышеприведенную формулу, так как модель дает ответ не на вопрос «у кого и по какой стоимости покупать материалы», а на вопрос «сколько покупать материалов». Применение модели EOQ полностью укладывается в понятие оперативного управления в рамках бюджетного задания (см. схему 33):

• верхний лимит цены закупки материалов является централизованно фиксируемым параметром (устанавливаемым службами аппарата управления предприятия), равно как и совокупный физический объем закупок на основе потребления запаса материалов за бюджетный период (Q); • в рамках установленных «сверху» физического объема и структуры закупок по видам материалов и сметы (лимита) затрат по закупкам отдел материально-технического снабжения обладает полномочиями по самостоятельному определению периодичности закупок и, соответственно, размера одной партии закупок с целью минимизации совокупных издержек по заготовлению и хранению, включающих в себя операционные издержки по размещению и исполнению заказов и издержки содержания складских запасов материалов. Схема 37. Расчет оптимальной величины заказа как метод оперативного управления в рамках бюджетного задания

Другими словами, практическое применение модели EOQ представляет собой яркую иллюстрацию делегирования полномочий по методам достижения бюджетных показателей на уровень подразделений (центров ответственности), в данном случае — отделу снабжения. Так как аналитическая процедура расчета оптимального размера заказа по всем видам закупаемых материалов является достаточно трудоемкой, то на крупном предприятии со стабильной номенклатурой выпуска и отлаженной системой поставщиков ее проводят один раз в год, то есть оптимальный размер партии закупки (заказа) определяется на основе данных годового (долгосрочного) бюджета. Расчет оптимального уровня заказа на покупку материалов имеет смысл применять на предприятиях крупносерийного и конвейерного производства с устоявшейся номенклатурой продукции, например на российских автомобильных гигантах (ВАЗ, ГАЗ, ЗИЛ и др.). На предприятиях, работающих по индивидуальным заказам с постоянно меняющейся номенклатурой выпуска, а, следовательно, и перечнем закупаемых материальных оборотных ресурсов и поставщиков этих ресурсов, расчет оптимальной величины партии закупки необходимо проводить для каждой новой позиции выпуска, что вряд ли целесообразно в контекстесравнения выгод для управленческого планирования и дополнительных затрат по ведению учетно-аналитической деятельности. Приведем пример расчета в рамках модели EOQ. Вводные параметры: • операционные издержки по заказу включают в себя транспортные расходы по доставке материалов на склад предприятия, а также затраты по закупке форм отчетности, зарплате сотрудникам службы сбыта, по коммунальным платежам (телефонные переговоры и пр.) и прочие управленческие расходы и составляют 4 тыс. руб. на 1 заказ • затраты на содержание единицы запаса включают иммобилизационные издержки из расчета 0,96 тыс. руб. (960 руб.) при ожидаемой норме отдачи (проценте) 12% годовых и покупной цене материалов по 8 тыс. руб. за единицу; складские издержки 1,54 тыс. руб. (1540 руб.) за единицу — то есть в сумме 2,5тыс. руб. на физическую единицу запаса в год;

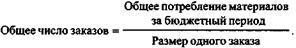

• годовое потребление материалов, запланированное в долгосрочном бюджете в соответствии с производственной программой, составляет 1280 единиц; • предпосылка (упрощение):потребление материалов происходит равномерно в течение всего бюджетного периода, и заказ поступает на предприятие сразу же по мере истощения на складе запаса материалов (то есть средний размер запаса материалов равен 1/2 размера закупаемого заказа). Таким образом:

Как отмечалось в главе 3 параграф 3.3, расчет целевого остатка складских запасов производится на основе применения метода «выгод-издержек» (benefit - cost approach). Эта же методология применяется при оперативном управлении. Есть, однако, существенное отличие оперативного управления закупками от составления бюджетного задания. Если при составлении бюджета закупок считаются все «выгоды» и «издержки» при расчете целевого остатка запасов на конец периода, то при оперативном управлении в течение бюджетного периода считаются только те «выгоды» и «издержки», которые относятся к пределам полномочий отдела снабжения. Так, на величину иммобилизационных издержек влияет не только физический объем закупок, но и заготовительные цены, однако ценовая компонента в модель EOQ не включается (предполагается, что верхний предел заготовительных цен жестко фиксируется в бюджетном плане, а значительное благоприятное отклонение от планового уровня заготовительных цен маловероятно, ибо означает неэффективность работы плановых служб). Итак, по мере возрастания размера заказа на закупку: • операционные издержки убывают; • издержки содержания запаса возрастают. Оптимальный размер заказа достигается в той точке, где совокупные издержки (операционные издержки плюс издержки содержания запаса) будут минимальными (см. табл. 37). Таблица 37. Расчет оптимальной величины заказа на закупку

Из данных таблицы 37 легко понять, как выводятся формула расчета оптимального размера заказа (EOQ). Последовательно «раскладывая» строку (9) по остальным строкам таблицы 37, получают следующие результаты:

(9) = (7) + (8) = (4) х (5) + (2) х (6) = [(3)/(1)] х (5) +[0,5 х (1)] х (6). Иными словами, (ТС) = [Q /(OQ)] х О + 0,5 х (OQ) х С, где (ТС) — совокупные издержки по возобновлению и содержанию запаса материалов за бюджетный период (от англ. total cost), Q — потребление материалов за бюджетный период в физических единицах (от англ., quantity), (OQ) — размер заказа в физических единицах (от англ., order quantity), О — операционные издержки по одному заказу (от англ. ordering cost). С — издержки содержания единицы запаса материалов в течение бюджетного периода (от англ., carrying cost). Заметим, что в вышеприведенной формуле значение (ТС) является функцией, значение (OQ) — аргументом (переменной), а все остальные величины — фиксированными параметрами (константами). Следовательно, это не что иное, как функция от одной переменной. Для того чтобы найти значение аргумента, в котором данная функция достигает точки оптимума (в данном случае минимума), необходимо рассчитать первую производную данной функции и приравнять ее к 0.

откуда

Значение (OQ) в точке, где совокупные издержки минимальны, есть не что иное, как оптимальный размер заказа (EOQ). Таким образом от обратного можно вывести исходную формулу:

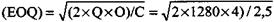

Подставляя цифровые значения из таблицы 37 в формулу модели (EOQ), получим величину оптимального размера заказа (одной партии закупок материала), равную:

При такой величине одного заказа: а) совокупные издержки по заготовлению и содержанию материалов будут равны: (ТС) = [Q / (OQ)] х О + 0,5 х (OQ) х С = [(1280 / 64) х 4] + 0,5 х 64 х 2,5 = 160 тыс. руб. (без учета фактурной цены закупки 8 тыс. руб. за единицу), что является минимальным значением из всех возможных (см. табл. 37). При этом совокупные издержки по заготовлению и содержанию материалов складываются из: • издержек по заготовлению (операционных издержек), равных [Q / (OQ)] х О = [(1280 / 64) х 4] = 80 тыс. руб.; • издержек по содержанию запаса материалов (складские и иммобилизационные издержки), равных 0,5 х (OQ) х С = 0,5 х 64 х 2,5 = 80 тыс. руб. б) количество заказов за бюджетный период составит: [Q / (OQ)] = 1280 / 64 = 20 заказов (то есть примерно один заказ в течение каждых 18 календарных дней. Заметим, что «частота» заказов определяется, исходя из количества календарных дней в периоде, а не рабочих дней, так как издержки по содержанию запаса зависят именно от календарного времени пребывания материалов на складе). Отметим один любопытный факт в рамках модели EOQ. Оптимум достигается в той точке, где величина операционных издержек равна величине издержек по содержанию запасов. Это равенство вытекает из формулы первой производной функции совокупных издержек (как уже отмечалось, в точке оптимума первая производная данной функции равна 0).

откуда 0,5 х С = (Q х О) / (OQ)2. Умножая обе части равенства на (OQ), получим равенство операционных издержек и издержек по содержанию запасов в точке оптимума. 0,5 х (OQ) х С = [Q / (OQ)] х О, где 0,5 х (OQ) х С — издержки по содержанию запаса; [Q / (OQ)] х О — операционные издержки. Графическая иллюстрация расчета оптимального уровня заказа приведена на рис. 4. Еще раз, на данном примере, отметим важность комплексного нормативного учета как информационного обеспечения процесса принятия управленческих решений на предприятии. Так, применение модели EOQ возможно при условии разделения операционных издержек отдела снабжения на переменные (зависят от количества заказов и включаются в расчеты) и постоянные (не зависят от количества заказов, относятся к общехозяйственным расходам и не включаются в расчеты). Разделение переменных и постоянных расходов (принцип «директ–костинг»), как уже отмечалось, является одной из основ комплексного нормативного учета. Рис. 4. Графическая иллюстрация расчета оптимального уровня заказа

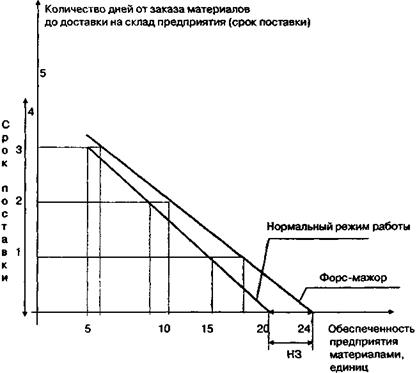

В классическом виде модель EOQ редко применяется на практике, потому что в ней присутствуют достаточно «смелые» упрощения. Так, во-первых, предполагается, что производственное потребление материалов задано заранее и абсолютно равномерно в течение всего бюджетного периода и, во-вторых, не учитывается такой важный логистический параметр, как время от момента заказа до поступления запасов на склад предприятия. Заметим, что оба упомянутых упрощения обусловлены тем, что задача синхронизации закупок и производства в классической модели EOQ не учитывает такой важный фактор, как возможность возникновения временного дефицита материалов на складе предприятия в силу внешних обстоятельств (задержки отправки материалов поставщиком; внеплановое увеличение выпуска при получении дополнительных заказов, не внесенных в бюджет продаж, и, как следствие, увеличение производственного потребления материалов и пр.). Наличие неконтролируемых и не до конца прогнозируемых факторов внешней (рыночной) конъюнктуры (как по рынку материалов, так и по рынку готовой продукции) обусловливает необходимость содержания постоянного резерва материалов. Поэтому в практической деятельности предприятий, как правило, применяется усложненная модель EOQ с учетом необходимости постоянно иметь на складе минимальный размер запаса на случай непредвиденных обстоятельств («всплеска» рыночной конъюнктуры, что заставит перейти на предельный производственный режим задержки по каким-либо причинам очередной партии поставок и пр.). Этот минимальный запас (назовем его НЗ — неприкосновенный запас) обеспечивает предприятию определенную «маржу безопасности» от форс-мажорных обстоятельств. В модели EOQ с введением фактора маржи безопасности присутствуют четыре дополнительных параметра: • время от момента заказа материалов до поступления на склад (или до момента списания в производство); • ежедневное потребление; • величина НЗ, постоянно имеющегося на складе компании; • уровень запаса, сигнализирующий о необходимости поставки нового заказа (уровень возобновления запаса) — OP (order point) OP = Ежедневное потребление х Время доставки. Если принимать во внимание необходимость содержания постоянного резерва материалов на случай форс-мажорных обстоятельств, получаем: ОР = (Ежедневное потребление х Время доставки) + НЗ. Величина неприкосновенного запаса (НЗ) определяется на основе того, насколько существенным является производство того или иного вида продукции или поставка того или иного вида материалов. Способом расчета НЗ является анализ чувствительности, при котором задается отклонение одного из факторов от нормативного (нормального) значения. Продолжим наш пример (см. табл. 37, рис. 4). Запланированное годовое потребление данного вида материалов составляет 1280 единиц (см. табл. 37), то есть ежедневное потребление (из расчета 256 рабочих дней в году) равно 5 единицам. Итак, нормальное ежедневное потребление данного вида материалов на производственные нужды составляет 5 единиц. Максимально возможное ежедневное потребление материалов калькулируется исходя из проектной мощности оборудования и составляет 6 единиц. На практике максимально возможное потребление материалов вероятно при получении крупного срочного внепланового заказа и, как результат, загрузки оборудования до предельного уровня, близкого к проектной мощности. Срок поставки материалов, рассчитываемый как сумма времени оформления документов на заказ (партию поставки), отправки документов поставщику, их акцепта поставщиком и времени доставки материалов от поставщика на склад предприятия, составляет, допустим, 4 дня. Алгоритм проведения анализа чувствительности по фактору увеличения скорости выпуска приведен в табл. 38. Таблица 38. Расчет величины НЗ (анализ чувствительности) по фактору увеличения скорости выпуска

Заметим, что если предприятие «не закладывается» на форс-мажорные обстоятельства (в данном случае, повышение загрузки производственных мощностей до уровня, близкого к проектному), то уровень возобновления запаса равен величине, необходимой для обеспечения производственного процесса на срок поставки (строка (5) табл. 38). Уровень же возобновления запаса с учетом форс-мажорных обстоятельств, рассчитывается как величина, необходимая для обеспечения производственного процесса при наличии этих форс-мажорных обстоятельств на срок поставки (строка (8) табл. 38). Соответственно, уровень неприкосновенного запаса (резерва) материалов калькулируется как разность величин запаса материалов, необходимых для обеспечения производственного процесса на срок поставки, при наличии форс-мажорных обстоятельств и при нормальном режиме работы (строка (7) табл. 38). Графически расчет величины неприкосновенного запаса можно отразить следующим образом (рис. 5). Рис. 5. Обеспеченность предприятия материалами при различных режимах работы

В приведенном примере величина неприкосновенного запаса рассчитывалась на основе предельного значения одного из возможных форс-мажорных факторов (в примере — предельно допустимой загрузки оборудования). В большинстве случаев, однако, такой подход является недостаточным по следующим соображениям: • иногда предельное значение форс-мажорных факторов может быть сколь угодно малым или сколь угодно большим (на- пример, если исследуется необходимость резервирования запаса материалов на случай задержки выполнения договорных обязательств поставщиком, то есть увеличения срока поставки); • увеличение резервирования (то есть величины неприкосновенного запаса) материалов ведет к пропорциональному росту расходов на содержание запаса (складских и иммобилизационных издержек). Следовательно, в определенных случаях расчет величины неприкосновенного запаса на основе предельной амплитуды значений форс-мажорного фактора приводит к неоптимальному решению, когда дополнительные издержки по содержанию запаса «перевешивают» выгоды от резервирования. Анализ чувствительности позволяет рассчитать величину неприкосновенного запаса при заданном значении форс-мажорного фактора, как это было продемонстрировано в вышеприведенном примере. Однако оптимальное значение неприкосновенного запаса (резерва) может быть рассчитано только на основе сопоставления выгод от резервирования (а точнее параметра, обратного выгодам от резервирования — издержек не содержания запасов) и издержек по содержанию запасов на предмет выявления уровня НЗ, при котором совокупные издержки (содержания и не содержания запасов) будут минимальными. В свою очередь, издержки не содержания запасов, являющиеся результатом возникновения форс-мажорной ситуации вследствие временного дефицита материалов на складе, носят вероятностный характер (то есть могут возникнуть, а могут и не возникнуть), причем вероятность возникновения издержек различна для разных величин форс-мажорного фактора. Таким образом, оптимальный уровень неприкосновенного запаса может быть рассчитан только на основе вероятностного анализа. Продемонстрируем методику вероятностного анализа на примере резервирования неприкосновенного запаса в качестве гарантии от остановки производства вследствие возникновения ситуации временного дефицита материалов на складе (по совокупности возможных форс-мажорных обстоятельств, как-то: внеплановое увеличение скорости выпуска, задержка сроков поставки и др.). В этом случае в модели EOQ в расчет включается такая категория, как вероятные издержки остановки производства (вследствие отсутствия на складе запаса материалов). Предварительный расчет оптимальной величины неприкосновенного запаса основывается на расчетных же данных количества заказов за бюджетный период, полученных при обосновании оптимальной величины заказа с применением классической модели EOQ (см. табл. 37). Так, в нашем примере количество заказов за бюджетный период (год) равно 20. Исходные данные для проведения вероятностного анализа и расчета оптимальной величины неприкосновенного запаса приведены в табл. 39. Таблица 39. Исходные параметры для расчета оптимальной величины неприкосновенного запаса

Заметим, что параметр издержек остановки, приведенный в табл. 39, еще не есть вероятные издержки остановки — это определенные количественно издержки остановки при наступлении форс-мажорного обстоятельства (задержки поставки материалов, увеличение потребления вследствие повышения загрузки производственных мощностей за счет дополнительных заказов и пр.). Вообще, издержки остановки зависят от периода остановки производственного процесса и, следовательно, могут принимать различные количественные значения, причем период остановки зависит от величины форс-мажорного фактора — срок задержки поставки материалов на 2 дня влечет за собой меньший период остановки, чем задержка поставки на 10 дней. Однако введение переменного параметра издержек остановки чрезмерно усложнит и без того достаточно сложную процедуру вероятностного анализа, поэтому на практике чаще всего целесообразно использовать фиксированный параметр издержек остановки. Расчет издержек остановки производится на основе эффекта остановки производства на конечные финансовые результаты предприятия, например, заработная плата рабочих основного производства, выплачиваемая за время вынужденного простоя, плюс штрафные санкции от покупателей за задержку отгрузки готовой продукции, плюс затраты на подготовку производства и «запуск» конвейера после простоя и т.д. При увеличении величины неприкосновенного запаса вероятность остановки производственного процесса уменьшается. Вероятности остановки производства при различных уровнях НЗ рассчитываются на основе данных прошлых периодов по ежедневному потреблению, времени поставки и другим факторам «форс-мажорного риска». Отметим, что вероятности остановки рассчитываются для ситуации отдельной поставки, то есть применительно к каждому заказу, так как вероятность остановки производства возможна перед каждой поставкой материалов. Общий методологический подход к расчету вероятностей остановки достаточно прост (хотя реализовать его на практике намного сложнее). В качестве вводного параметра берется определенная величина неприкосновенного запаса. После этого, исходя из опыта предыдущей деятельности, а лучше на основе количественных данных прошлых периодов, анализируется возможность возникновения всех форс-мажорных обстоятельств, при которых данного неприкосновенного запаса не хватит, чтобы обеспечить бесперебойную работу производства, то есть прогнозируются «вероятности возникновения дефицита материалов при данном уровне неприкосновенного запаса. Допустим, при уровне запаса в 20 единиц: • задержка срока доставки новой партии материалов от поставщика должна составить 4 дня, чтобы образовалась ситуация дефицита складских запасов (то есть запаса в 20 единиц хватает на обеспечение 4-х дней производственного процесса при нормальной загрузке производственных мощностей). По данным прошлых периодов, вероятность задержки поставки на такой и более срок оценивается в размере 40%; • загрузка производственных мощностей и соответственно производственное потребление материалов должны возрасти на 100% по сравнению с нормальным режимом работы, чтобы возник дефицит материалов на складе (то есть 20 единиц материалов хватает при нормальных сроках поставки (4 дня) для обеспечения на этот срок увеличения ежедневного потребления материалов в два раза). Вероятность внепланового повышения загрузки мощностей на 100 и более процентов (вследствие получения дополнительных крупных заказов и т.п.) по опыту прошлых лет оценивается в 5%; • комбинированный эффект обоих форс-мажорных факторов (то есть одновременной задержки сроков поставки на срок менее, 4 дней и повышения загрузки оборудования менее чем на 100%), который может привести к образованию дефицита материалов на складе, оценивается в 5%; • другие форс-мажорные факторы являются малосущественными и не принимаются в расчет; • таким образом, вероятность остановки производства вследствие возникновения дефицита материалов на складе равна 50% (40 + 5 + 5) при уровне неприкосновенного запаса в 20 единиц. При меньшей величине неприкосновенного запаса для возникновения ситуации дефицита материалов требуется меньшая по срокам задержка поставки и меньшее повышение загрузки оборудования. Соответственно вероятность возникновения меньших по количественному измерению форс-мажорных обстоятельств будет больше и, в результате, выше вероятность остановки производства (табл. 40). Таблица 40. Расчет вероятности остановки производства при различных уровнях неприкосновенного запаса на момент возобновления запаса (нового заказа на закупку)

После определения вероятностей остановки производства при различных уровнях неприкосновенного запаса можно приступить к расчету двух категорий издержек, зависящих от величины НЗ: • издержек содержания НЗ (складские и иммобилизационные издержки), находящихся в прямо пропорциональной зависимости от величины неприкосновенного запаса; • издержек отсутствия НЗ (убытки предприятия от остановки производства, «взвешенные» по вероятности остановки), находящиеся в обратно пропорциональной зависимости от величины неприкосновенного запаса. Издержки содержания НЗ зависят от количества физических единиц неприкосновенного запаса (постоянных складских остатков материалов) и стоимости содержания одной физической единицы за бюджетный период (табл. 41):

Таблица 41. Расчет издержек содержания НЗ

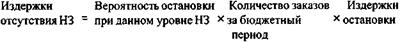

Издержки отсутствия НЗ при данном уровне неприкосновенного запаса (табл. 42) зависят от трех факторов: вероятности остановки при данном уровне НЗ (определяемой для ситуации перед каждым заказом партии материалов); количества заказов за бюджетный период; издержек остановки (определяемых как фиксированная величина):

Таблица 42. Расчет издержек отсутствия НЗ

После того как определены издержки содержания НЗ и издержки отсутствия НЗ, можно рассчитать совокупные издержки для различных уровней неприкосновенного запаса и, на основе этого сделать предварительную оценку оптимального уровня НЗ, соответствующего минимальной величине совокупных издержек (табл. 43). Таблица 43. Предварительная оценка оптимального размера неприкосновенного запаса, минимизирующего совокупные издержки (сумму издержек содержания и отсутствия НЗ)

Таким образом, предварительная оценка дает величину оптимального размера неприкосновенного запаса, равную 120 единицам. Теперь необходимо пояснить, почему употребляется термин «предварительная оценка» при расчете оптимальной величины неприкосновенного запаса (см. табл. 39-43). При этом использовался показатель количества заказов за бюджетный период (20 единиц) в качестве исходного (то есть заданного) параметра (см. табл. 39). Количество заказов, обусловленное оптимальным размером одного заказа, было выведено на основе классической модели EOQ без учета необходимости содержания НЗ (см. табл. 37). Математически это не совсем верно, так как величина неприкосновенного запаса влияет на среднюю величину складских запасов материалов за бюджетный период (см. табл. 37), а следовательно, и на оптимальный размер одной партии закупки (заказа), и на количество заказов за бюджетный период. Иными словами, размер партии закупок (заказа), количество заказов и размер неприкосновенного запаса определяются критерием минимизации совокупных издержек, обусловливаемых закупками запасов, которые включают в себя три составляющие: • операционные издержки (оформление закупок и доставка запасов); • издержки содержания запасов (складские и иммобилизационные издержки); • издержки не содержания запасов (возможные убытки от дефицита запасов при форс-мажорных обстоятельствах). Классическая модель EOQ (см. табл. 37) выводит оптимум (размер заказа и количество заказов) на основе сбалансированности операционных издержек и издержек содержания запасов. При расчете оптимальной величины неприкосновенного запаса (см. табл. 39-43) в совокупные издержки включались издержки содержания запасов (причем не по средней величине запасов, а только в части НЗ) и издержки не содержания запасов. Таким образом, общий оптимум «расширенной» модели EOQ предполагает расчет всех трех параметров (оптимального размера заказа, количества заказов и оптимальной величины неприкосновенного запаса) на основе критерия минимизации всех совокупных издержек, связанных с запасами, то есть включающих в себя все три категории издержек. Рассмотрим, как изменятся величины оптимального заказа, количества заказов и уровня неприкосновенного запаса при выведении общего оптимума «расширенной» модели EOQ (табл. 44). Таблица 44. Расчет размера оптимального заказа, количества заказов за бюджетный период и величины неприкосновенного запаса в «расширенной» модели EOQ

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,

= - (Q х О) / (OQ)2 + 0,5 х С = 0,

= - (Q х О) / (OQ)2 + 0,5 х С = 0, .

. .

. = 64 единицы.

= 64 единицы. = - (Q х О) / (OQ)2 + 0,5 х С = О,

= - (Q х О) / (OQ)2 + 0,5 х С = О,