Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Создание программы в режиме MDIСодержание книги

Поиск на нашем сайте

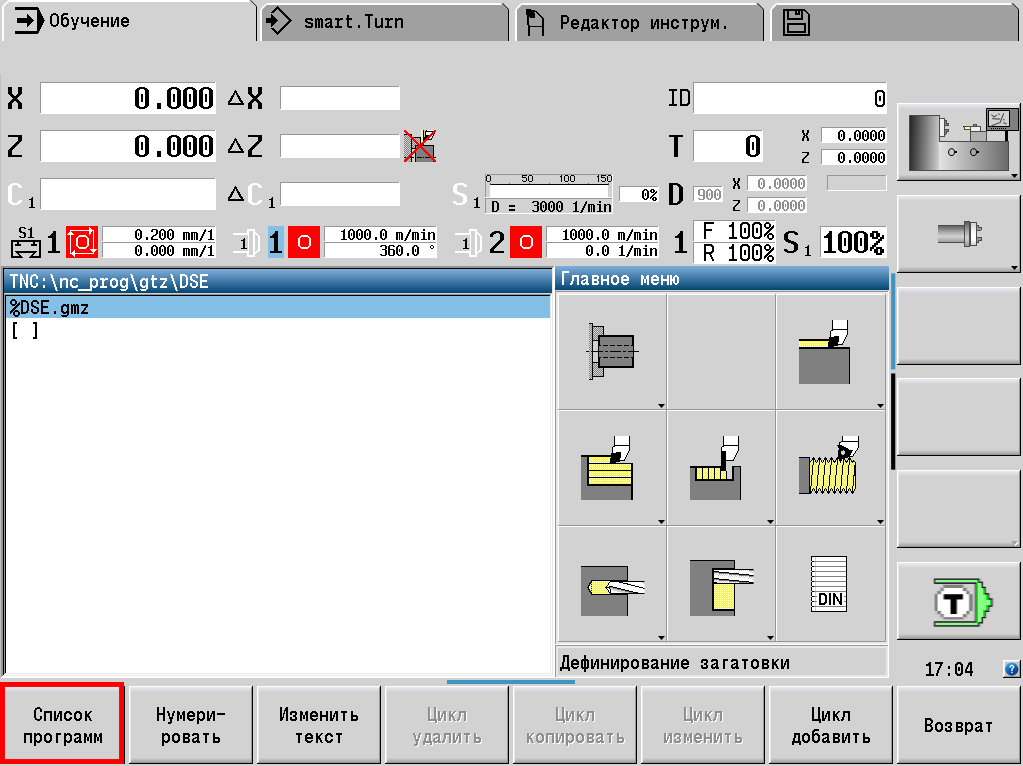

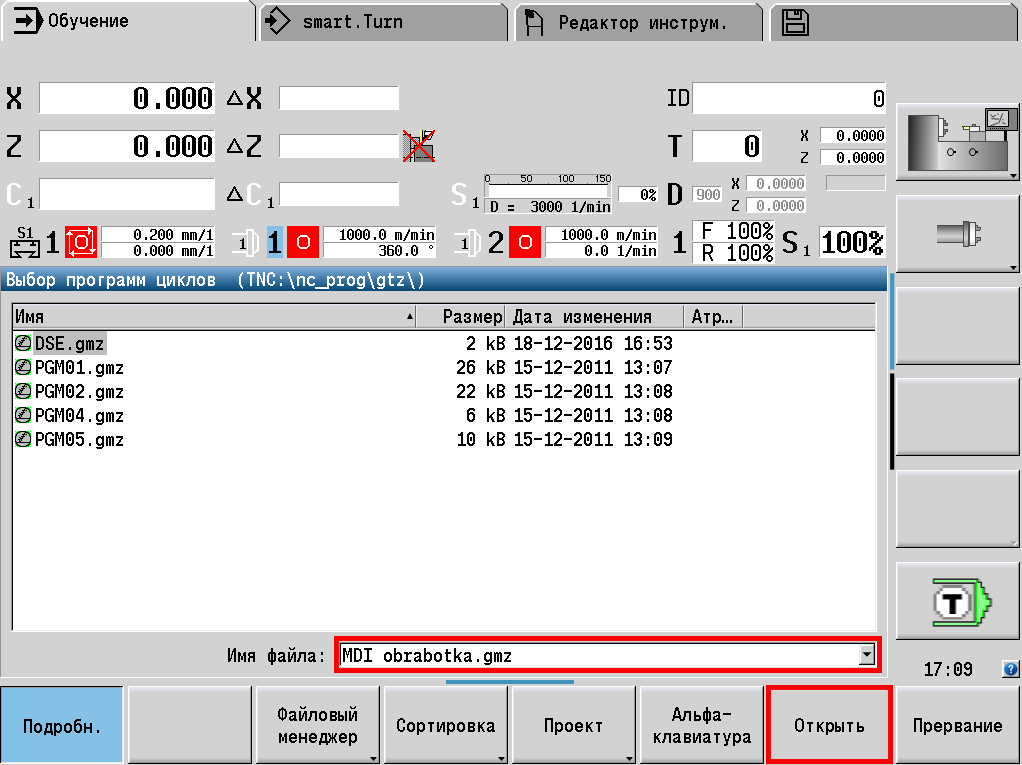

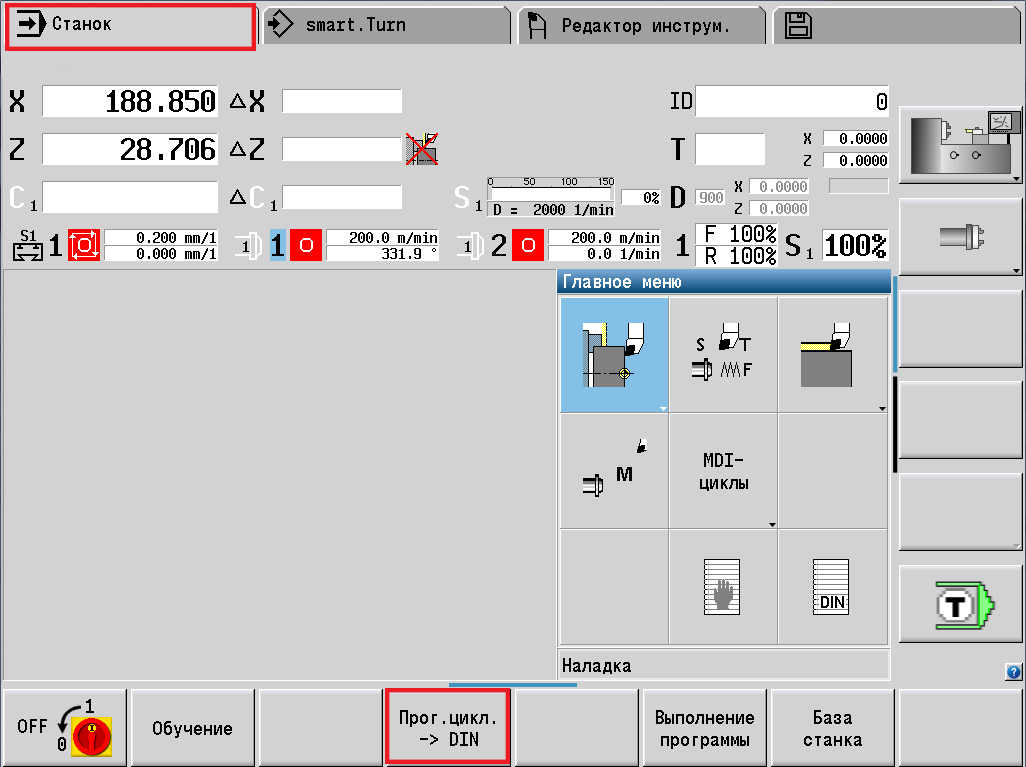

Для создания программы, в режиме «СТАНОК» заходим во вкладку «Обучение» на панели функциональных клавиш, в отрывшемся окне (рис. 1.38) нажимаем клавишу «Список программ» и в открывшемся окне (рис. 1.39) вводим название будущей программы с расширением *.gmz, и нажимаем клавишу открыть.

Рис. 1.38. Редактор циклов MDI

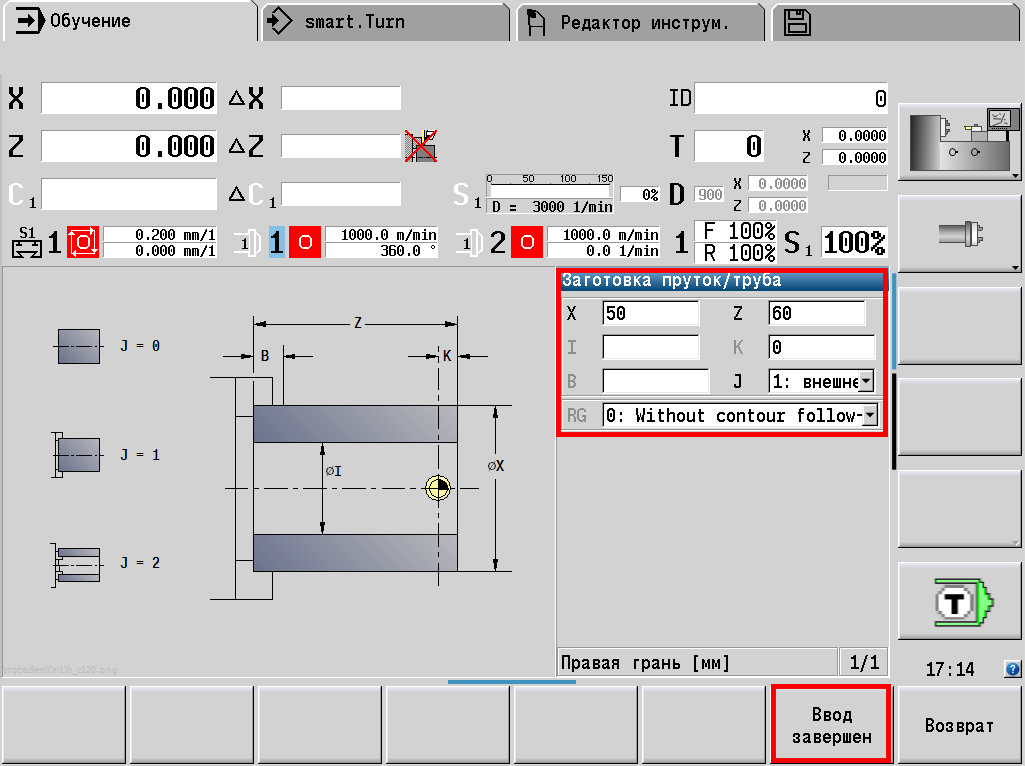

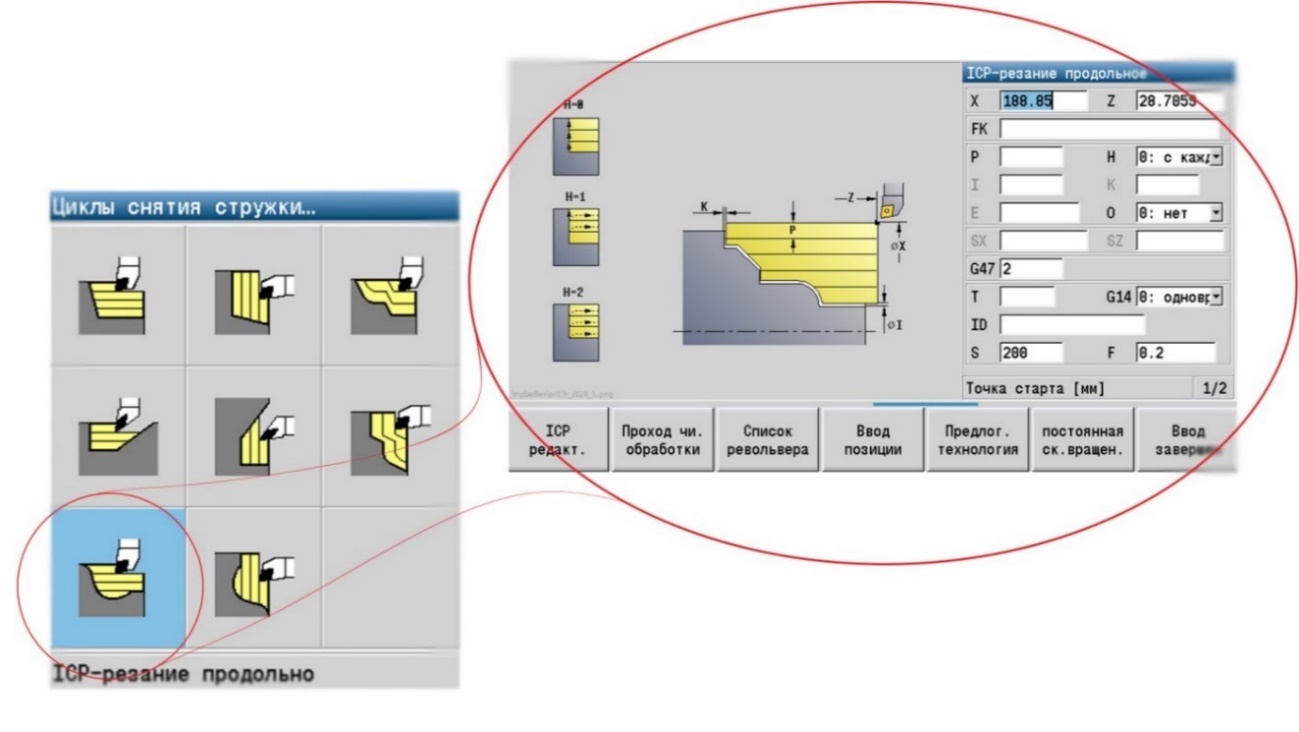

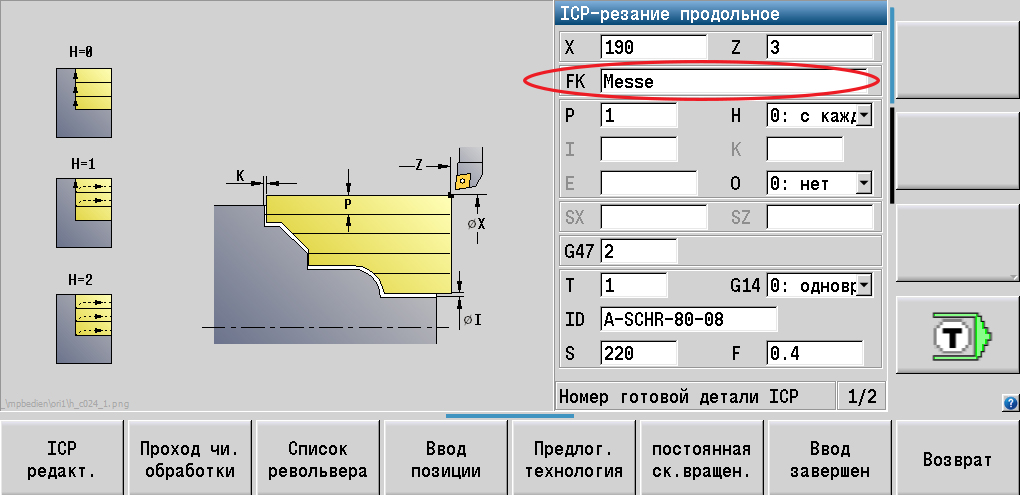

Рис. 1.39. Создание файла программы в MDI режиме После создания программы, выбираем клавишу «Цикл добавить», и в главном меню нажимаем клавишу «Задание заготовки», после чего указываем параметры обрабатываемой заготовки (рис. 1.40). Далее выбираем циклы обработки заготовки, например, «Циклы снятия стружки» с ICP программированием контура (рис. 1.41). В появившемся диалоговом окне заполняем все известные технологические параметры такие как, припуск на чистовую обработку, величину шага за проход, выбираем режущий инструмент и т. д.

Рис. 1.40. Задание заготовки

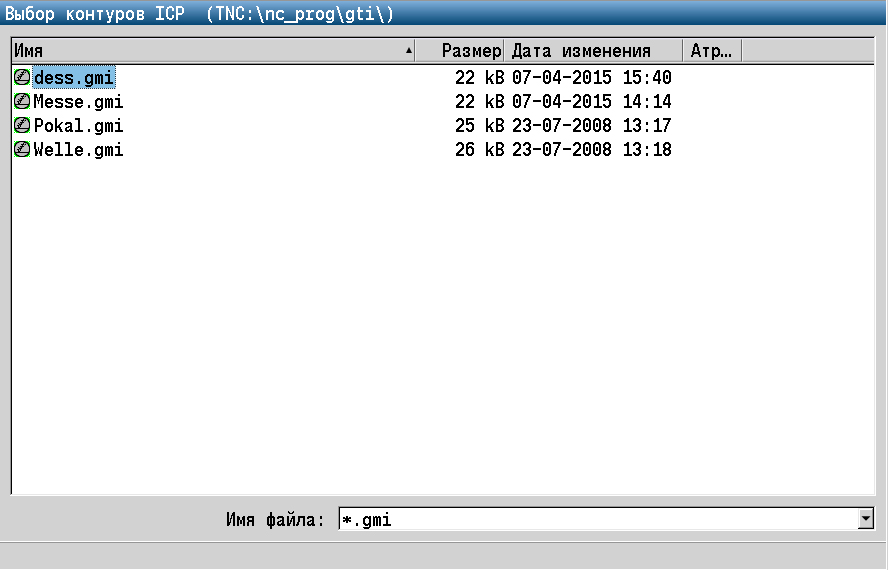

Для создания ICP контура готовой детали при точении, нажимаем «ICP редактирование» и присваиваем имя файлу c расширением *.gmi, в меню выбора контуров ICP (рис. 1.42). После чего описываем контур готовой детали с помощью линейных и круговых элементов контура, а также элементов формы, таких как фаски, скругления и выточки. Создание контура ICP происходит с сохранением файла в определенном формате, в зависимости от MDI – цикла. Если цикл написан для точения, то файлу с названием контура присваивается расширение gmi, для заготовки gmr, для фрезерования gms и gmm.

Рис. 1.41. Окно программирования цикла обработки

Рис. 1.42. Создание файла контура готовой детали

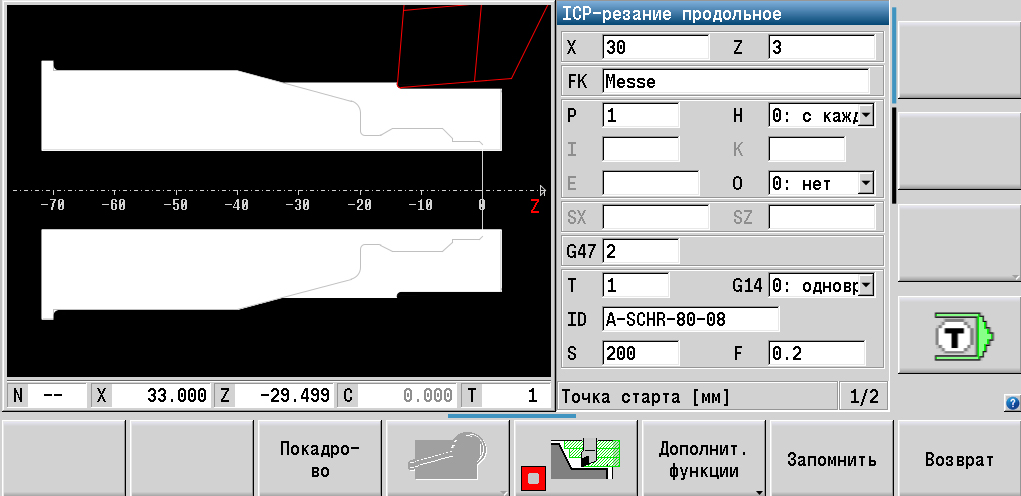

После программирования ICP – контура, мы переходим в диалоговый режим программирования MDI – цикла (рис. 1.43), в котором уже появилось название нашего созданного контура, далее задаем основные технологические параметры перехода. Нажимаем клавишу «Ввод завершен», предварительно отрабатываем программу (рис. 1.44).

Рис. 1.43. Программирование цикла проходного точения с ICP контуром

Рис. 1.44. Отработка цикла

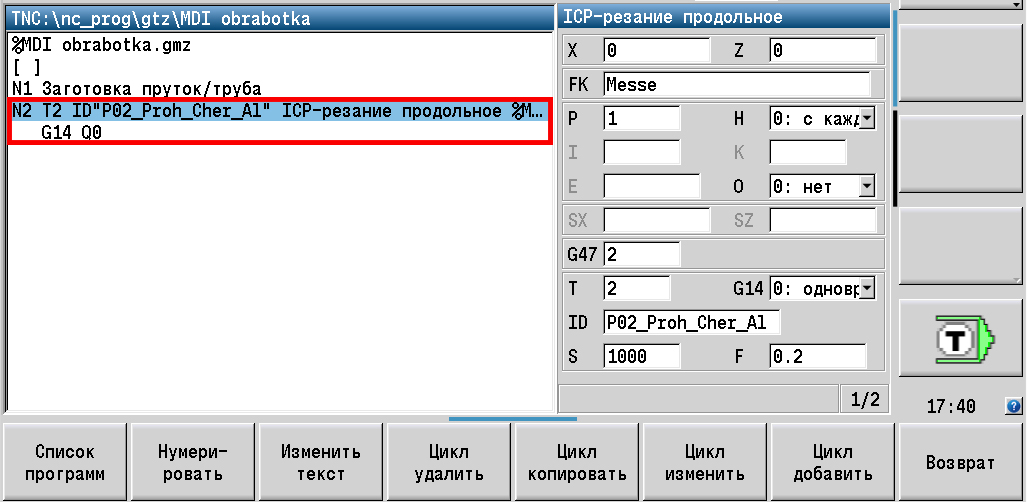

После создания и отработки MDI – цикла, в рабочей области программы появляется созданный программный кадр характеризующий цикл обработки (рис. 1.45) Такой способ создания программы имеет рад преимуществ при обработке единичных конфигураций деталей, но если имеется серийность выпуска изделий, то данный способ будет не приемлем, так как вся программа отрабатывается в полуавтоматическом (покадровом) режиме.

Рис. 1.45. Структура MDI программы

Однако, программы созданные при программировании циклов MDI, можно преобразовать в smart.Turn программу. Для этого в режиме работы «Станок» выбирает клавишу «Преобразование цикла» (рис. 1.46). После чего выберите программу которую хотите преобразовать, и нажмите клавишу «Преобразование цикла», затем переходим в режим программирования (smart.Turn) и открываем свою программу.

Рис. 1.46. Преобразование MDI программы DIN коды Данный алгоритм операций позволяет программу, отработанную и созданную при помощи циклов MDI запускать автоматическом режиме, что является необходимым фактором использования её в серийном производственном процессе, также он позволяет сэкономить большое по объему время необходимое для отладки новых программ для некоторой номенклатуры деталей, что является неотъемлемым преимуществом данного алгоритма действий. Минусом данного алгоритма является то обстоятельство, что программа преобразуется в G – код, а это неудобно для дальнейшего её редактирования.

Контрольные вопросы:

1. Назначение режима работы MDI. 2. Какие циклы MDI вы знаете? 3. Для чего используются циклы отдельных проходов. 4. Для чего используются циклы обработки резанием. 5. Для чего используются циклы прорезки. 6. Для чего используются циклы резьбы. 7. Для чего используются циклы сверления. 8. Для чего используются циклы фрезерования. 9. Этапы создания программы в режиме MDI. 10. Возможно ли использовать программу, написанную в MDI режиме для серийного производства.

2. Практические задания

2.1. Общие рекомендации

Требования к оформлению

Цель: Получить навыки подготовки управляющих программ для обработки деталей на токарном станке с ЧПУ на платформе HEIDENHAIN CNC PILOT 620. Практические задания в данном учебном пособие разделены на два основных блока: – для бакалавров (базовый блок, необходимый для написания большинства программ для токарной обработки деталей несложной конфигурации); – для магистров (продвинутый блок, включающий в себя фрезерную обработку на торце и боковой поверхности детали стандартными циклами и ICP – контурами), задания для магистров помечены *. Основной задачей практического блока является формирование у обучающегося системного подхода к решению актуальных вопросов комплексной автоматизации производства на базе современного технологического оборудования с программным управлением, а также знаний в области технологической подготовки производства.

Примечание. При программировании контуров детали учесть следующие технические требования: 1. Острые кромки скруглить радиусом 0,4 мм; 2. Неуказанные фаски 1×45°; 3. Неуказанные предельные отклонения размеров валов IT12;

Практические задания выполняется согласно следующим рекомендациям: Задания 2.2 – 2.4 1) определить нулевую точку детали 2) составить маршрут обработки 3) выбрать режущий инструмент (Прил. 2) 4) определить оптимальные режимы резания 5) составить NC – программу.

Задание 2.5 выполняется по следующим рекомендациям: 1) определить первую сторону для обработки детали 2) определить нулевую точку 3) выбрать режущий инструмент (Прил. 2) 4) определить оптимальные режимы резания 5) запрограммировать обработку первой стороны детали 6) сохранить контур 7) создать новую программу для обработки второй стороны, используя сохранённый ранее контур 8) подрезать торец 9) запрограммировать обработку второй стороны 10) составить NC – программу.

Задание 2.6 выполняется по следующим рекомендациям: 1) определить нулевую точку детали 2) выбрать режущий инструмент (Прил. 2) 3) определить оптимальные режимы резания 4) составить NC – программу.

Задания 2.7 – 2.8 выполняются с уточнением у преподавателя габаритных размеров заготовки и её материала.

Задание 2.8 выполняется по следующим рекомендациям: 1) составить схему базирования (две установки) 2) определить нулевую точку детали 3) составить маршрут обработки - определить первую сторону для обработки детали; - определить используемый режущий инструмент на данном установе; - подобрать оптимальные режимы обработки на каждый переход; 4) согласовать маршрут обработки с преподавателем; 5) запрограммировать обработку первой стороны 6) сохранить контур 7) создать новую программу для обработки второй стороны, используя сохранённый ранее контур 8) подрезать торец 9) запрограммировать обработку второй стороны детали 10) составить NC – программы.

|

||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 355; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.40.90 (0.006 с.) |