Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 1 Основы надежности электрооборудованияСодержание книги

Поиск на нашем сайте

Оглавление Раздел 1 Основы надежности электрооборудования. 3 Тема 1 Общие положения надежности. 3 1.1 Основные понятия и определения надежности. 3 1.2 Факторы, влияющие на надежность электрооборудования. 4 Тема 2 Количественные показатели надежности и закономерности. 8 отказов электрооборудования. 8 2.1 Количественные показатели надежности. 8 2.2 Основные теоремы теории вероятностей. 9 2.3 Законы распределения отказов. 11 2.4 Показатели ремонтопригодности. 14 2.5 Периоды работы оборудования. 16 Тема 3 Структурная надежность. 17 Виды и способы резервирования. 17 3.2 Расчет надежности с применением математической логики и. 23 структурных преобразований. 23 Раздел 2 Основы технической диагностики. 27 Тема 4 Общие положения диагностики технического состояния. 27 электрооборудования. 27 4.1 Основные понятия и определения. 27 4.2 Характеристики методов диагностирования электрооборудования. 31 Тема 5 Система диагностирования. 34 5.1 Типовые структуры систем диагностирования. 34 5.2 Характеристика объекта диагностирования. 38 5.3 Средства технического диагностирования (СТД) 40 5.4 Человек-оператор. 47 Тема 6 Техническое обслуживание электрооборудования. 49 6.1 Виды технического обслуживания. 49 6.2 Виды и причины износов электрического и электромеханического оборудования. 51 6.3. Классификация ремонтов электрического и электромеханического оборудования. 54 6.4 Классификация помещений с электроустановками. 58 6.5 Техническое обслуживание высоковольтных выключателей. 60 Тема 8 Испытание электрооборудования. 63 8.1 Виды испытаний. 63 8.2 Программы приемочных испытаний. 70 Список литературы.. 82

Раздел 1 Основы надежности электрооборудования Тема 1 Общие положения надежности

1.1 Основные понятия и определения надежности Для оценки надежности необходимо знать основные определения и термины, являющиеся базисом науки – теории надежности. Надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения. Надежность сложное свойство объекта, включающее в себя несколько свойств или сторон: безотказность, долговечность, ремонтопригодность, сохраняемость, достоверность и живучесть. Безотказность – свойство объекта непрерывно сохранять работоспособность в течении заданного интервала времени или заданной наработки. Долговечность – свойство объекта непрерывно сохранять работоспособность от начала эксплуатации объекта до наступления предельного состояния, то есть такого состояния, когда объект должен быть изъят из эксплуатации. Сохраняемость – свойство объекта непрерывно сохранять работоспособность в течении всего срока хранения и транспортирования. Ремонтопригодность – свойство объекта, заключающееся в его приспособленности к обнаружению и устранению отказов, путем проведения ремонта. Живучесть – свойство объекта, заключающееся в сохранении работоспособности объекта при экстремальном воздействии. Достоверность – свойство, заключающееся в том, что объект должен не только работать, но и давать достоверную информацию. Отказ – событие, заключающееся в полной или частичной утрате работоспособности. Сбой – самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора. Наработка – временная продолжительность или объѐм работы. Ресурс – наработка от начала эксплуатации до наступления предельного состояния. Срок службы – временная продолжительность от начала эксплуатации до наступления предельного состояния. Структурная надѐжность – результирующая надѐжность при известной структуре объекта и заданных надѐжностях, входящих в неѐ элементов. Одним из основных методов оценки надежности является диагностика. Диагностика – отрасль знаний, исследующая технические состояния технических изделий и их проявления, разрабатывающая методы их определения, а также принципы построения и организацию использования системы диагностирования.

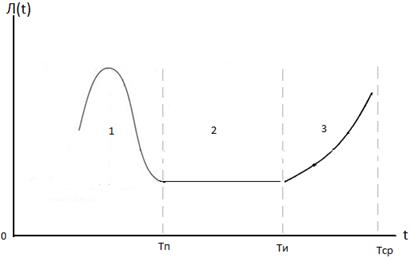

Отказов электрооборудования Периоды работы оборудования

Рисунок 2.7 – Периоды работы оборудования

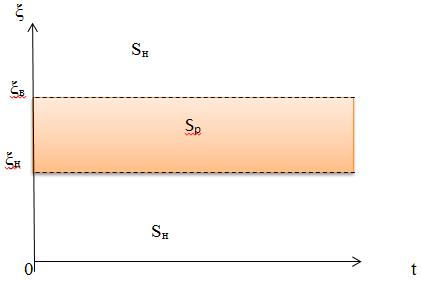

1. Период приработки – отказы связаны в основном с технологическими дефектами. По мере их устранения интенсивность падает. Закон распределения Вейбулла. 2. Период нормальной эксплуатации – наиболее длительный период, с постоянной интенсивностью отказов (достаточно низкой). Отказы возникают в основном из-за перегрузок. Закон распределения – экспоненциальный. 3. Период износа (старения). Закон распределения – нормальный. Тема 4 Общие положения диагностики технического состояния Электрооборудования 4.1 Основные понятия и определения Техническая диагностика - область знаний, охватывающая теорию, методы, алгоритмы и средства определения состояния технического объекта. Блок, устройство, прибор, оборудование, система, подлежащие (подвергаемые) диагностированию, называются объектом диагностирования (ОД). Часть ОД, которую при диагностировании нельзя разделить на более мелкие, называют элементом (структурной единицей, СЕ). Техническое состояние-состояние объекта, которое характеризуется в определенный момент времени при определенных условиях внешней среды значениями параметров, установленных технической документацией на объект. Выделяют два вида состояний: работоспособное и неработоспособное. Общим понятием теории надежности и технической диагностики является работоспособность. Это понятие используется для обозначения класса состояния ОД, находясь в котором объект выполняет свойственную ему работу. Состояние, при котором значения всех диагностических признаков, характеризующих способность ОД выполнять заданные функции, соответствуют установленным требованиям, называется работоспособным. В этом случае можно говорить, что оборудование функционирует штатно. Установленные требования образуют область работоспособности (ОР). Неработоспособное состояние – состояние, при котором значения хотя бы одного диагностического признака, характеризующего выполнение объектом заданных функций, не соответствует установленным требованиям. Если объект неработоспособен и выполняет часть функций, то он функционирует не штатно. Процесс определения технического состояния объекта называется диагностированием. Различают рабочее и тестовое диагностирование. При рабочем диагностировании состояние объекта оценивается по выходным параметрам при подаче на его входы рабочих воздействий. При тестовом диагностировании состояние объекта оценивается по его реакции, вызываемой подаваемыми на его входы специальными тестовыми воздействиями. Диагностирование может осуществляться различными методами. Метод диагностирования – совокупность операций, действий, позволяющих дать объективное заключение о состоянии объекта. Определение состояния объекта предусматривает наличие обоснованных алгоритмов диагностирования. Алгоритм диагностирования представляет собой совокупность предписаний, определяющих упорядоченную последовательность действий при проведении диагностирования. Они реализуются средствами диагностирования, под которыми понимаются: аппаратура, программы и ремонтно-эксплуатационная документация, позволяющие оценить состояние технических объектов. Результатом диагностирования, то есть заключение о техническом состоянии объекта, называется диагнозом. Состояние ОД оценивается по диагностическим признакам. Диагностическим признаком (ДП) называют параметр или характеристику, несущие информацию об изменении состояния ОД. При диагностировании могут решаться следующие задачи: Z1 – контроль работоспособности (КР); Z2 – поиск места и определение причины дефекта (ПД); Z3 – прогнозирование изменения состояния (ПИС). Первая задача обязательно решается при диагностировании объектов любого назначения. КР предполагает проверку соответствия значений диагностических признаков ОД требованиям технической документации и определение на этой основе вида технического состояния (работоспособное, неработоспособное) в данный момент времени. Различают качественный (допусковой) и количественный (запас работоспособности) контроль. В случае если ОД утратил работоспособность или запас работоспособности значительно снизился, при диагностировании может решаться вторая задача. Целесообразность её решения определяется возможностью восстановления ОД, устранения возникшего дефекта, т.е. восстановления работоспособности ОД. Поиск возникшего дефекта начинается при условии, что уже известно о наличии дефекта, но неизвестно какой именно дефект возник. При решении третьей задачи изучается характер изменения диагностических параметров под влиянием внешних и внутренних воздействий и на основе сформировавшихся тенденций предсказывается значение параметров в будущий момент времени. При решении основных задач диагностирования возможны различные действия по формированию диагноза: а) при положительном результате КР: - выдача заключения о работоспособности ОД; - контроль запаса работоспособности (КЗР) объекта диагностирования и выдача заключения о его состоянии; - прогнозирование изменения состояния объекта и выдача заключения о его состоянии; б) при отрицательном результате КР: -выдача заключения о неработоспособности ОД; -поиск возникшего дефекта (ПД) и выдача заключения о состоянии ОД; В основу методологии технической диагностики положены следующие исходные положения: 1. Допущение о том, что объект может находиться в конечном множестве состояний S, которое определяется ограниченными возможностями измерительных средств, недостаточным знанием ОД. В множестве S: Sp – подмножество работоспособных состояний; Sн – подмножество неработоспособных состояний. Подмножество Sp = {Si},i=1,n включает все состояния, когда ОД работоспособен. Каждое состояние в этом подмножестве различается запасом работоспособности, который характеризуется приближением состояния объекта к предельно допустимому (ξн – нижнее, ξв – верхнее допустимое значения), рис 4.1.

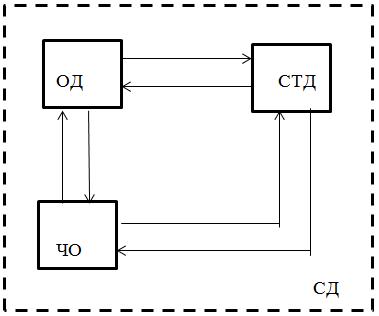

Рис. 4.1 Подмножество Sн={Sj},j=1,m включает все состояния, соответствующие возникновению в объекте дефектов, приводящих к потере его работоспособности. Например, при допусковом контроле работоспособности возможны два состояния: i=1 (работоспособен); j=1 (неработоспособен). Решение задач по оценке состояния объекта сводится к анализу множества S, если отсутствует информация о состоянии ОД, подмножества Sн и Sp, если информация о состоянии ОД имеется. При контроле работоспособности проверяют условия работоспособности, полученные результаты относят к одному из подмножеств Sp или Sн. Условия работоспособности определяются как ограничения на диагностические признаки, при выполнении которых ОД может выполнить поставленные перед ним задачи или возложенные на него функции. 3. Возникновение в объекте дефекта не означает, что он неработоспособен. Появление дефекта приводит к тому, что объект из одного состояния Sк переходит в другое состояние Sl. Однако при этом не могут нарушаться условия работоспособности. Это происходит в том случае, когда Sк и Sl относятся к подмножеству состояний Sp (в случае резервирования). Следовательно, заключение о том, что ОД работоспособен, не означает, что в нем отсутствуют дефекты. С другой стороны, если ОД неработоспособен, то в нем обязательно имеется дефект. 4. В процессе диагностирования участвуют ОД, средства технического диагностирования (СТД) и человек оператор (ЧО). Их совокупность образует систему диагностирования (СД), рис 4.2.

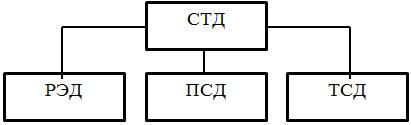

Рис.4.2 Структурная схема системы диагностирования. Рассмотренные положения являются основой, позволяющей создать системы диагностирования ЭО. При этом объект должен иметь диагностическое обеспечение – комплекс диагностических признаков, алгоритмы и средства, необходимые для осуществления диагностирования на всех этапах его жизненного цикла. Средства технического диагностирования (СТД) СТД оценивают состояние объекта: они включают в себя программные средства (ПСД), ремонтно-эксплуатационную документацию (РЭД) и аппаратурные (технические) средства (ТСД), рис.6.

Рис.5.6 Виды средств диагностирования. К программным средствам диагностирования относят пакеты программ, используемые для диагностирования ЭВМ. Ремонтно-эксплуатационная документация включает в себя таблицы дефектов, ремонтные схемы, схемы электрических межсоединений, принципиальные электрические схемы. Ремонтные схемы представляют собой наглядные пособия, в которых указаны основные специальные цепи, изображены вид сигналов в различных контрольных точках, и приведено структурное разбиение системы, устройства на функциональные узлы (ФУ). Функциональные узлы делят на функциональные элементы (ФЭ) с указанием выполняемых ими функций. Ремонтные схемы разрабатываются для ФУ, входящих в систему или устройство. В некоторых случаях для всего устройства приводят одну общую ремонтную схему. Технические средства диагностирования (ТСД) представляют собой приборы или устройства, предназначенные для решения различных задач, возникающих при определении состояния объектов диагностирования. Состав и принцип построения ТСД определяются решаемыми задачами диагностирования, степенью воздействия на оборудование, степенью встраивания, способами получения информации, способами обработки информации о состоянии оборудования, степенью автоматизации, степенью универсальности и подвижности. В зависимости от решаемых задач диагностирования можно выделить следующие виды ТСД: - средства контроля работоспособности; - средства поиска дефектов; - средства прогнозирования изменения состояния; - средства контроля работоспособности и прогнозирования изменения состояния; - средства контроля работоспособности и поиска дефектов; - средства контроля работоспособности и прогнозирования изменения состояния, поиска дефектов. По степени воздействия на оборудование ТСД делят на: - активные; - пассивные. Пассивные ТСД выполняют анализ информации ос состоянии оборудования, для чего воспринимают, обрабатывают и оценивают диагностические признаки. Активные ТСД воздействуют на оборудование, подавая на входы, отведенные для целей диагностирования, сигналы, стимулирующие реакцию оборудования, которая затем оценивается. В их состав входят генераторы тестов. Конструктивно ТСД могут быть: - встроенные (полностью или частично относятся к объекту); - внешние (выполнены отдельно от конструкции объекта). Степень встраивания может быть определена как отношение интенсивности отказов встроенных в объект частей ТСД Δ λт к интенсивности λт полностью внешних ТСД: Ψ=Δ λт/ λт. Для внешних ТСД Ψ=0, для полностью встроенных Ψ=1 и для частично встроенных 0< Ψ<1. По способу получения информации о состоянии оборудования ТСД делят на: - средства для определения состояния по совокупности признаков ТСД-П; - средства для оценки состояния по сигналам ТСД-С. ТСД-П обрабатывают информацию, снимаемую в контрольных точках, специально предусмотренных в оборудовании. Для возможности оценки реакции на рабочем выходе в состав ТСД-С включают эквивалентную модель, а диагноз устанавливают путем сравнения реакции оборудования и модели на одинаковые входные по разностному сигналу. По способу обработки информации ТСД подразделяются на: - последовательного действия; - параллельного действия; - параллельно-последовательного действия. ТСД последовательного действия осуществляют последовательный прием, измерение, контроль и обработку информации. Они отличаются простотой, использованием минимального числа преобразователей, средств измерения и контроля. Однако при этом способе результат формируется по отдельному признаку после каждой проверки. На постановку общего диагноза требуется значительное время. ТСД параллельного действия осуществляет одновременно измерение и контроль всех параметров, что сокращает время формирования общего диагностического признака, по которому осуществляется оценка и прогнозирование состояния оборудования. Их обычно используют при жестких ограничениях на время диагностирования. ТСД параллельно-последовательного действия осуществляет одновременно прием и обработку информации по нескольким каналам. При этом анализ результатов осуществляется после реализации группы проверок, т.е. измерения или контроля группы признаков. По степени автоматизации ТСД делят на: - ручные; - автоматизированные; - автоматические. Технические средства, требующие активного участия ЧО при их использовании, относят к ручным. ТСД, при использовании которых роль ЧО при постановке диагноза значительна, относятся к автоматизированным. ТСД, функционирующие с участием ЧО, роль которого сводится к выполнению отдельных, достаточно простых операций (включение, переключение, выключение) относятся к автоматическим. Условной границей между этими ТСД может быть доля времени, затрачиваемого на выполнение операций автоматически τд, т.е. Ка= τа/τд. Если время на автоматическое время выполнения операций не более 0,1 τд, то ТСД ручные, а если не менее 0,9 τд, то ТСД автоматические. При коэффициенте 0,1<Ка<0,9 ТСД автоматизированные. По степени универсальности ТСД разделяются на: - специализированные; - универсальные. Специализированные ТСД предназначены для диагностирования однотипных объектов, универсальные – для диагностирования объектов различного назначения и конструктивного исполнения. Универсальные ТСД могут быть использованы для оценки состояния оборудования после изготовления и в период эксплуатации. Также ТСД часто строятся с применением ЭВМ. В этом случае переход от одного типа оборудования к другому осуществляется путем смены внешней программы диагностирования без изменения структуры технического средства. Универсальные ТСД, как правило, проектируются с «открытыми входами» под унифицированные сигналы первичных измерительных преобразователей. К специализированным относят ТСД для диагностирования энергетических установок или систем автоматического управления ими, измерения электромагнитных полей. В зависимости от степени подвижности ТСД могут быть выполнены переносными, передвижными и стационарными. Стационарные ТСД чаще всего размещают на диагностических станциях, испытательных и контрольных центрах. Передвижные ТСД монтируют на самоходных или несамоходных транспортных средствах. Конструкция переносных должна быть удобна для перемещения персоналом. В общем виде структура ТСД представлена на рис.5.7. Оценку состояния при рабочем диагностировании осуществляют по совокупности диагностических признаков, преобразуемых в принятый вид сигналов {ξi} с помощью датчиков. При этом диагностирование может выполнять как по результатам измерений, полученных в блоке коммутации и измерений (БКИ), так и непосредственно по сигналам с датчиков в случае допускового контроля и поиска дефектов.

Рис.5.7 Обобщенная схема ТСД В результате обработки полученных с БКИ измеренных значений диагностических признаков и поступающих с блока памяти (БП) допустимых значений или хранящихся ранее допустимых значений ДП в блоке обработки (БО) формируются «диагноз», который фиксируется в блоке индикации (БИ), включающем схемы управления и световую (звуковую) индикацию, и в блоке регистрации (БР) в виде печатающего устройства или принтера. При тестовом диагностировании располагают воздействие на объект с помощью тестов (Т), формируемых при необходимости коммутатором тестов БКИ. Программа диагностирования реализуется с помощью команд управления gi принадлежит Cr, вырабатываемых в блоке управления (БУ). С целью повышения достоверности вводят режим самоконтроля. Самоконтроль ТСД осуществляется подачей собственного тестового сигнала Тск на вход БКИ и сравнением реакции с известным результатом. Если ТСД работоспособно, то диагноз должен совпадать с известным. При возможных сбоях необходимо предусмотреть повторение программ самоконтроля. Управление работой ТСД обеспечивает организацию процесса диагностирования, заключающуюся в согласовании во времени работы отдельных частей ТСД, переключении режимов работы, управлении потоками диагностической и управляющей информации. Управление может осуществляться вручную с пульта оператора (ПО), автоматически по командам блока управления или по программе, хранящейся в памяти. Каждой отдельной проверке соответствует группа команд, выполнение которых обеспечивает образование необходимых соединений в БКИ, требуемую настройку БГТ, выдачу диагнозов измерительных схем и допусков схем сравнения. В качестве устройств индикации используются различные табло, цифровые индикаторные приборы, электронно-лучевые трубки. Регистрирующие устройства, как правило, фиксируют дату диагностирования, номер объекта, шифр операции, номер оцениваемого признака, его измеренное значение и обобщенную оценку состояния объекта. Процессом диагностирования управляет человек, который с пульта оператора включает и выключает средства диагностирования, выбирает режим, обеспечивает самоконтроль.

Показатели технических средств диагностирования. ТСД выбирают или разрабатывают в процессе проектирования систем диагностирования. Эффективность ТСД оценивается совокупностью показателей, основными из которых являются показатели надежности, метрологические и массогабаритные. Надежность ТСД характеризуют показатели: вероятность безотказной работы и правильного функционирования, коэффициент готовности. Вероятность безотказной работы Pт(t) – вероятность того, что в пределах заданной наработки отказ ТСД не возникает. Вероятность правильного функционирования ТСД Pф=КгPт(t), где Кг – коэффициент готовности ТСД. Кг представляет собой вероятность того, что ТСД окажется работоспособными в произвольный момент времени, кроме планируемых периодов, в течение которых использование их по назначению не предусмотрено. Он характеризует как безотказность, так и ремонтопригодность ТСД. Кг рассматривают по формуле: Кг=Тт/(Тт+Тв), где Тт - наработка на отказ ТСД; Тв – среднее время восстановления ТСД. Метрологические показатели характеризуют точность измерения ТСД, которая в большей степени влияет на инструментальную достоверность. Точность можно определить так называемой мерой точности: γ=1/(σ(E) где σ(E)- среднеквадратичная погрешность. Можно предположить, что закон распределения погрешности ξ близок к нормальному:

Где, Цифровым измерительным устройствам свойственна высокая точность, достигающая 0,01%. Массогабаритные показатели ТСД можно охарактеризовать величиной компактности W=G/V, где G – масса; V – занимаемый объем.

Человек-оператор На рисунке 5.8 приведена схема, характеризующая деятельность ЧО, являющегося третьим элементом в системе диагностирования. Из рисунка 5.7 видно, что для ЧО присуще наличие приемных устройств (ПУ) – органов восприятия информации, а также решающей системы (РС) и выходных устройств (ВУ). Основными средствами приема информации у ЧО являются зрение и слух. Основной характеристикой решающей системы ЧО (центральной нервной системы, памяти) является надежность. Выходным устройством ЧО являются речь и органы движения.

Рис.5.8 Схема, характеризующая деятельность ЧО Ремонт по назначению

По назначению ремонты делятся на восстановительный, реконструкцию и модернизацию. Восстановительный ремонт осуществляется без изменения конструкции отдельных узлов и всего устройства в целом. Технические характеристики оборудования остаются неизменными. При реконструкции возможны изменение конструкции отдельных узлов и замена отдельных материалов, из которых они изготовлены, при практически неизменных технических характеристиках оборудования. При модернизации благодаря замене и усовершенствованию существующих узлов и применяемых материалов предполагается существенно улучшить технические характеристики оборудования, приблизив их к характеристикам нового современного оборудования.

Ремонт по методу проведения По методу проведения ремонты делятся на принудительный и послеосмотровый. Принудительный метод применяется в основном для ответственного оборудования. Суть его состоит в том, что через определенные промежутки времени электрическое и электромеханическое оборудование в обязательном порядке подвергают капитальному ремонту, также через определенные промежутки времени проводят текущие и средние ремонты в соответствии с длительностью ремонтного цикла и его структурой. При этом ресурс оборудования между ремонтами полностью не используется, и в ремонт может попасть исправное оборудование. Поэтому данный вид ремонта является наиболее дорогим.

Ремонт по форме организации По форме организации ремонты разделяются на централизованную, децентрализованную и смешанную формы. При централизованной форме ремонт, испытания и наладка электрического и электромеханического оборудования осуществляются специализированными ремонтно-наладочными предприятиями без использования местных ремонтно-эксплуатационных служб. К этой форме ремонта относится и фирменное ТО (в настоящее время проводится в отношении ответственного импортного оборудования). Усовершенствование этой формы ремонта предполагает создание центрального обменного фонда оборудования и расширение его номенклатуры, а также распространения сферы услуг ремонтных предприятий на проведение текущих ремонтов и профилактического обслуживания. Централизованная форма ремонта обеспечивает наиболее высокое качество работ. Ремонтный цикл При планировании ремонтного производства вводится понятие ремонтного цикла, определяемого календарным временем между двумя плановыми капитальными ремонтами. Для вновь вводимого в эксплуатацию оборудования под ремонтным циклом понимается календарное время от ввода в эксплуатацию до первого планового капитального ремонта. При планировании структуры ремонтного цикла (видов и последовательности чередования плановых ремонтов) исходят из следующих соображений. В каждом виде электрического и электромеханического оборудования наряду с быстро изнашивающимися узлами и деталями (щетки, подвижные и неподвижные контакты, подшипники и др.), восстановление которых обычно проводится путем их замены на новые или в результате незначительного ремонта, имеются узлы и детали с большим сроком износа (обмот ки, механические детали, коллекторы и т. п.), восстановление которых проводится путем достаточно трудоемкого и занимающего много времени ремонта. Виды испытаний Приемочные испытания Приемочные испытания проводятся по наиболее подробным программам, установленным стандартами для данного вида машин. Их целью является проверка соответствия выпускаемых машин всем техническим требованиям. Приемочным испытаниям подвергаются головные образцы – первые промышленные образцы машин данного типа, выпущенные предприятием. Число образцов, которое необходимо взять для проведения приемочных испытаний, устанавливается в стандартах на данный тип машин. Все последующие машины должны выпускаться предприятием без изменения конструкции, технологии или применяемых для изготовления материалов. При проведении приемочных испытаний, состоящих из большого числа опытов, оформляют технический отчет. В него вносятся протоколы всех опытов, а в конце дается техническое заключение по испытанию в целом.

Приемо-сдаточные испытания Приемо-сдаточным испытаниям подвергаются все машины, выпускаемые предприятием. Программа приемо-сдаточных испытаний формируется из отдельных пунктов программы приемочных таким образом, чтобы при минимальных затратах времени можно было установить соответствие конкретного экземпляра машины основным техническим требованиям.Цель этих испытаний: проверка технического состояния электрооборудования, приборов и аппаратов, первичной и вторичной коммутации и качества их монтажа; выявление соответствия электрооборудования проекту и требованиям ГОСТ; снятие характеристик и сопоставление их с результатами заводских испытаний; регулировка, наладка и включение в работу всей технологической установки в целом. Во время наладки и приемосдаточных испытаний могут быть выявлены существенные недостатки проекта и монтажа оборудования и предложены рациональные решения по их устранению. Кроме того, эти испытания должны послужить исходными данными для сравнения с ними результатов профилактических испытаний, проводимых в условиях эксплуатации в период капитальных ремонтов и при текущих проверках.

Периодические испытания Периодические испытания проводят в определенные сроки, которые устанавливаются в стандартах на данные типы машин для проверки качества машин, выпускаемых серийно. Программы этих испытаний значительно шире приемо-сдаточных программ и приближаются к программам приемочных испытаний. Сроки проведения периодических испытаний могут быть сокращены, если результаты приемо-сдаточных испытаний покажут, что качество выпускаемых машин ухудшается по сравнению с данными приемочных испытаний. В этих случаях программа периодических испытаний составляется таким образом, чтобы могли быть выявлены причины этого ухудшения.

Типовые испытания Типовые испытания проводят с целью определения годности серийной партии электрооборудования и проверки соответствия требованиям, предъявляемым к нему стандартами, а при отсутствии их - техническими условиями на поставку.Типовые испытания проводят в тех случаях, если в конструкцию выпускаемых машин или в технологию их производства внесены изменения или если заменены материалы, из которых изготовлены детали машин, причем эти изменения могут повлиять на технические свойства или качество машин. Программа типовых испытаний обычно повторяет ряд пунктов приемочных, дающих возможность оценить конкретно те данные машины, на которые могли повлиять проведенные изменения. В программу могут быть также введены дополнительные испытания, отсутствующие в программе приемочных.

Исследовательские испытания Наиболее характерными задачами исследовательских испытаний являются: получение исходных данных для проектирования новых типов или технического усовершенствования существующих; установление возможной экономии применяемых материалов и замены их другими материалами; разработка новых методов расчета и уточнение существующих; проверка влияния новых технологических процессов, применяемых при изготовлении машин, на их качества.В последние годы развиваются испытания на математических моделях с применением ЭВМ, т. е. проводятся испытания без изготовления электрической машины.

Испытания на надежность Некоторые виды ЭО и в том числе и электрические машины испытывают на надежность. Такие испытания предполагают получение надежностных характеристик ЭО - вероятность безотказной работы, наработка на отказ, закон распределения отказов и т. д. Для электрических машин это весьма длительные испытания, которые проводятся до отказа большинства испытуемых машин. Испытания на надежность являются дорогостоящими испытаниями, поэтому им подвергают лишь малую часть выпускаемых электрических машин. Контрольные испытания Контрольные испытания проводятся в целях определения соответствия количественных показателей надежности требованиям нормативных документов, технических условий или задания. Периодичность их проведения установлена стандартами на данное техническое изделие. Контрольные испытания проводятся выборочно, поэтому при принятии решения возможны ошибки первого рода, когда хорошая партия бракуется, и второго рода, когда плохая партия принимается. Вероятность ошибки первого рода называется риском изготовителя, а вероятность ошибки второго рода — риском заказчика (потребителя). Различают три основных метода проведения контрольных испытаний: однократной и двукратной выборки и последовательного анализа. В некоторых случаях проводятся ускоренные контрольные испытания в нормальных условиях. Эти испытания базируются на известной математической модели процесса. Методы контрольных испытаний определены ГОСТ 27.410—87** «Надежность в технике. Методы и планы статистического контроля показателей надежности по альтернативному признаку» и ГОСТ 27.411 — 81 «Надежность в технике. Одноступенчатые планы контроля по альтернативному признаку при распределении времени безотказной работы по закону Вейбулла». По продолжительности испытания могут быть отнесены к одному из трех классов: нормальные (обыч<

|

||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 263; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.88.18 (0.019 с.) |

2π),

2π),