Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Б – центрирование по наружному диаметруСодержание книги

Поиск на нашем сайте

По сравнению с прямобочными зубьями имеют повышенную прочность, лучше центрируют вал в ступице, позволяют применять типовые процессы зубонарезания, имеют высокую технологичность и более низкую стоимость изготовления шлицевых валов. Эвольвентные шлицы создают меньшую концентрацию напряжений (примерно в 2 раза) у основания шлица, поэтому в настоящее время получают преимущественное распространение. Вследствие высокой стоимости протяжек для изготовления шлицев в ступицах малых и средних размеров – эвольвентные шлицевые соединения применяются реже прямобочных. Рекомендуется для передачи больших вращающих моментов при повышенной точности центрирования. Эти соединения удобно изготавливать по технологии изготовления зубчатых колёс (методом обкатки). Шлицы вала при этом могут изготавливаться фрезерованием модульной червячной фрезой на зубофрезерном станке, а пазы ступицы либо долблением на зубодолбёжном станке, либо протягиванием. Структура условного обозначения шлицевого эвольвентного соединения должна иметь следующий вид:

где 1 - обозначение центрирования по внутреннему диаметру; 2 - номинальный диаметр соединения D; 3, 4, 6, 7 - обозначение полей допусков центрирующих диаметров отверстий и валов (допуски нецентрирующих диаметров в обозначении не указывать); 5 - модуль, мм; 8 - номер стандарта. Примеры: а) обозначение соединения D = 40 мм, m = 2 мм с центрированием по боковым сторонам шлицев, посадка H9/g9: 40x2×9H/9g ГОСТ 6033-80; обозначение втулки того же соединения: 40×2x9H ГОСТ 6033-80; обозначение вала того же соединения: 40×2x9g ГОСТ 6033-80; б) обозначение соединения D=40 мм, m=2 мм с центрированием по наружному диаметру, посадка H7/g6: 40×H7/g6×2 ГОСТ 6033-80; обозначение втулки того же соединения: 40×H7×2 ГОСТ 6033-80; обозначение вала того же соединения: 40×g6×2 ГОСТ 6033-80; в) обозначение соединения D=40 мм, m=2 мм с центрированием по внутреннему диаметру, посадка H7/g6: i40×2×H7/g6 ГОСТ 6033-80; обозначение втулки того же соединения: i40×2×H7 ГОСТ 6033-80; обозначение вала того же соединения: i40×2×g6 ГОСТ 6033-80.

Соединения с треугольным профилем зубьев не стандартизованы, их применяют главным образом как неподвижные соединения. Имеют большое число мелких зубьев, поэтому мало ослабляют вал. Рекомендуются для тонкостенных ступиц, пустотелых валов, а также для передачи небольших вращающих моментов. Центрирование такого соединения осуществляется только по боковым граням. По отраслевым стандартам соединения изготовляют со следующими параметрами: угол профиля 2α=90о; 72о; 60о; наружный диаметр D =5-75 мм; модуль m =0,2-1,5 мм; число зубьев z =20-70. Иногда треугольное шлицевое соединение для удобства сборки выполняют конусным при конусности 1:16. Длину шлицевого соединения рекомендуется делать не менее (0,5-0,8) D, лучше - (1-1,2) D (где D - диаметр вала). Увеличивать длину соединения свыше (1,5-2) D не рекомендуется, так как при этом снижается точность изготовления и уменьшается фактическая площадь соприкосновения шлицев.

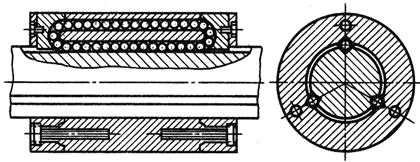

В последнее время начали применять шариковые шлицевые соединения (рис. 20), требующие очень малых усилий для перемещения ступиц. При перемещении последних под нагрузкой несущая способность шариковых шлицевых соединений в несколько раз больше, чем обыкновенных шлицевых соединений. Так как шариковые шлицевые соединения по конструкции сложнее и дороже обыкновенных, то применение их ограничено.

Рис. 20. Шариковое шлицевое соединение

Допускаемый момент (Нм) для шарикового шлицевого соединения (твердость вала и ступицы не менее 60 НRС):

где Z шл – число рабочих выступов (шлиц); l – рабочая длина соединения, мм; d, D ср – диаметры шариков и окружности расположения центров шариков, мм. Зубчатые соединения изготовляют из сталей с временным сопротивлением σв= 500 МПа.

|

||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 150; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.226.158 (0.006 с.) |