Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Шлицевые (зубчатые) соединенияСодержание книги

Поиск на нашем сайте

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. Рабочими поверхностями являются боковые стороны зубьев. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. Некоторые авторы называют их зубчатыми соединениями.

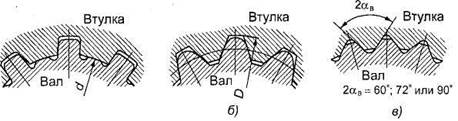

Классификация шлицевых соединений Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. По характеру соединения различают: неподвижные – для закрепления детали на валу; подвижные - допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка). В зависимости от профиля зубьев различают три основных типа соединений: - с прямобочными (рис. 16, а) зубьями - число зубьев Z = 6, 8, 10, 12 для диаметров валов 14≤d≤125 мм; - с эвольвентными (рис. 16, б) зубьями - число зубьев Z = 12, 16 и до 82 для диаметров валов 4≤d≤500 мм; - с треугольными (рис. 16, в) зубьями - число зубьев Z = 24, 36 и более. Прямобочные шлицы в поперечном сечении имеют боковые стенки в виде прямой линии, боковая поверхность эвольвентных шлицов в поперечном сечении образует эвольвенту, а треугольные шлицы в поперечном сечении имеют форму треугольника со срезанной вершиной. По направлению продольной оси шлицы бывают: прямолинейные, продольная ось которых направлена вдоль образующей несущего цилиндра, и винтовые, имеющие продольную ось, направленную по винтовой линии под некоторым углом к образующей несущего цилиндра.

Рис. 16. Типы зубчатых (шлицевых) соединений: а — прямобочные зубья; б — эвольвентные зубья; в — треугольные зубья

Рис. 17. Прямобочные зубья (шлицы)

Шлицевые валы изготавливаются в массовом производстве по технологии, аналогичной технологии изготовления зубчатых колёс (метод обкатки, способ – нарезание посредством червячных фрез), в штучном и мелкосерийном производстве используется метод копирования (требует наличия специального инструмента), а в случае отсутствия специнструмента валы изготавливаются методом фрезерования на универсальных фрезерных станках. Возможно также изготовление таких валов на обрабатывающих центрах с числовым программным управлением. Шлицевые пазы в отверстиях ступиц при массовом производстве изготавливаются методом протягивания (инструмент – протяжка) или долблением специальными долбяками. В штучном производстве изготовление ведётся только долблением. Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения (рис.17). Их применяют в неподвижных и подвижных соединениях. Стандартом предусмотрены три серии прямобочных зубчатых соединений — легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью-десятью зубьями). Прямобочные шлицевые соединения различают также по способу центрирования: - по наружному диаметру D (наиболее точный способ центрирования) (рис.18, а). Центрирование по наружному диаметру наиболее технологично и рекомендуется при твердости внутренней поверхности ступицы НВ 350. Калибровку центрирующих поверхностей ступицы выполняют протягиванием, а калибровку вала – шлифованием. Этот способ применяется при изготовлении неподвижных соединений в серийном и массовом производствах. Соединение (рис.18, а), во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэтому твердость ступицы не может быть выше HRC=30. - по внутреннему диаметру d (при закаленной ступице) (рис.18, б). Центрирование по внутреннему диаметру рекомендуется при высокой твердости материала ступицы, когда калибровка отверстия протяжкой невозможна. В этом случае центрирующие поверхности ступицы и вала доводят шлифованием. Применяется в индивидуальном и мелкосерийном производствах. Соединение (рис.18, б) требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках.

- по боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования) (рис.18, в). Центрирование по боковым поверхностям обеспечивает более равномерное распределение нагрузки по зубьям. Рекомендуется для передачи больших переменных ударных нагрузок при пониженной точности центрирования. Соединение (рис.18, в) допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными. Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный. Центрирование по боковым сторонам шлицов эффективно в том случае, когда точность совпадения геометрических осей не имеет существенного значения, но требуется обеспечить прочность соединения в процессе эксплуатации (например, карданные валы в автомобилях) или когда по условиям работы требуются минимальные зазоры по b (например, при действии знакопеременного момента). Этот способ не обеспечивает высокой точности центрирования и применяется редко.

Рис. 18. Центрирование прямобочных зубчатых соединений а – по наружному диаметру; б – по внутреннему диаметру; Структура условного обозначения шлицевого прямобочного соединения должна иметь следующий вид:

где 1 - обозначение поверхности центрирования; 2 - числа шлицов соединения; 3, 6, 9 - номинальные размеры d, D и b; 4, 7, 10, 5, 8, 11 - обозначения полей допусков отверстий и валов по диаметрам d, D и по боковым сторонам шлицов b. В обозначении допускается не указывать допуски нецентрирующих диаметров. Допуски и посадки прямобочных шлицевых соединений приведены в таблицах. Пример условного обозначения соединения, втулки и вала: - для шлицевого соединения с числом шлицев z=8, внутренним диаметром d=42 мм, наружным диаметром D=46 мм, шириной шлица b=8 мм, с центрированием по d, с посадками по d - H7/f7 и по b - D9/h9:

- для отверстия этого же соединения: d -8 × H 7 × 46 × 8 D 9, - для вала этого же соединения: d -8 × 42 f 7 × 46 × 8 h 9. По ГОСТ 1139-80 предусматривается три серии соединений с прямобочным профилем зубьев: легкую, среднюю и тяжелую (табл. 3), которые отличаются высотой и числом зубьев z. Легкая серия рекомендуется для неподвижных соединений, средняя – для подвижных, при перемещении ступицы не под нагрузкой. Тяжелая серия имеет более высокие зубья с большим числом. Рекомендуется для передачи больших вращающих моментов, а также для подвижных соединений при перемещении ступицы под нагрузкой.

Соединения с эвольвентным профилем зубьев тоже стандартизованы и используются так же, как и прямобочные, в подвижных и неподвижных соединениях. Угол профиля образующей рейки α= 30°. Высота шлица (0,8… 1,0) m. Ножка зуба усилена. Соединения выполняются по ГОСТ 6033-80 с центрированием по боковым поверхностям зубьев (рис.19,а), реже по наружному диаметру (рис.19,б).

Рис.19. Эвольвентное зубчатое зацепление: а – центрирование по боковым граням;

|

|||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 138; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.113.171 (0.01 с.) |