Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перечень условных обозначений, сокращений, терминовСодержание книги

Поиск на нашем сайте

Реферат Тема: Проект перспективной технологии изготовления детали «Кольцо рабочее нулевой ступени КВД». Пояснительная записка 82с., 29 рис., 21 табл. 26 источников, 0 прил. Объектом разработки является технологический процесс для обработки детали Кольцо рабочее нулевой ступени КВД. Цель работы – Повышение производительности изготовления детали «Кольцо рабочее нулевой ступени КВД», используя современные методы обработки жаропрочных сталей, оборудования и технологического оснащения, средств механизации и автоматизации инженерно – технических работ. В процессе проектирования проводился поиск и анализ научно-технической и патентной информации по следующим направлениям: В результате выполнения работы впервые был спроектирован технологический процесс для детали кольцо силовое опоры. Основные конструктивные и технико – эксплуатационные показатели:

Содержание Перечень условных обозначений, сокращений, терминов. 5 ВВЕДЕНИЕ. 6 Глава 1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ. 9 1.1. Назначение, условия работы и конструктивно-технологические характеристики детали. 9 1.2. Технологический анализ чертежа детали. 10 1.3. Анализ технологичности конструкции детали. 11 1.3.1. Качественная оценка технологичности конструкции изделия. 11 1.3.2. Количественная оценка технологичности конструкции изделия. 13 1.3.2.1. Технологичность конструкции по точности поверхности. 13 1.3.2.2. Технологичность конструкции по шероховатости поверхности….. 14 1.4. Определение типа производства и назначение размера производственной партии запуска деталей. 15 1.5. Анализ существующего на предприятии ТП изготовления, выбор наиболее рационального ТП изготовления и предложения по его корректировке……... 18 1.6. Назначение стадий обработки. 21 1.7. Выбор и назначение технологических баз. 22 1.8. Назначение методов термической обработки и определение её места в разрабатываемом ТП.. 23 1.9. Выбор вида и метода получения исходной заготовки. 24 1.10. Расчёт припусков на обработку и конструирование исходной заготовки…. 27 1.10.1. Определение операционных и общих припусков дифференциально–аналитическим методом. 27 1.11. Разработка последовательности обработки детали. 39 1.12. Выбор оборудования, приспособлений, режущего и мерительного инструмента. 41

1.13. Расчёт режимов резания, норм времени и назначения квалификации рабочего….. 51 1.13.1. Расчёт режимов резания. 51 1.13.2. Расчёт норм времени. 56 1.13.3. Назначение квалификации рабочего. 57 1.16. Размерный анализ ТП.. 58 Глава 2. КОНСТРУКТОРСКАЯ ЧАСТЬ. 63 2.1. Проектирование и расчёт станочного приспособления. 63 2.2. Проектирование и расчёт контрольно-измерительного приспособления…. 67 Глава 3. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ. 68 3.1. ВВЕДЕНИЕ. 68 3.2. Литературный обзор. 69 3.3. Анализ материалов литературного обзора. 77 3.4. Разработка на основании критического анализа рекомендаций и использование их в ТП изготовления детали. 79 ЗАКЛЮЧЕНИЕ. 80 СПИСОК ЛИТЕРАТУРЫ.. 81

Перечень условных обозначений, сокращений, терминов КВД – Компрессор высокого давления КНД – Компрессор низкого давления ТО – Термообработка КИМ – Координатно – измерительная машина

ВВЕДЕНИЕ ПС–90А(ПС–Павел Соловьев) — относится к классу турбовентиляторных двигателей. Является одним из важных достижений российской авиационной промышленности девяностых годов ХХ века. Позволил почти вдвое повысить экономичность самолетов нового поколения и обеспечил их соответствие мировым нормам по экологии. Максимальная тяга — 16 000 кгс; по схеме является двухконтурным турбореактивным двигателем со смешением потоков (внутреннего и наружного контуров). Двигатель конструктивно характеризуется: турбовентиляторный, двухконтурный, двухвальный, со смешением потоков наружного и внутреннего контуров, с реверсом в наружном контуре и системой шумоглушения. В компрессоре высокого давления (КВД) двигателя находится рассматриваемая деталь «Кольцо рабочее нулевой ступени», которая является базовым модулем входного направляющего аппарата. Данная деталь является спрямляющим элементом направляющего аппарата с входной стороны двигателя. При помощи данной детали происходит сужение потока воздуха для дальнейшего транспортирования его по газовоздушному тракту. Деталь выполнена из жаропрочной стали 07Х12НМБ-Ф-Ш (ЭП 609-Ш)и имеет тонкостенные элементы, что влияет на ТП её изготовления. Цель работы – Повышение производительности изготовления детали «Кольцо рабочее нулевой ступени КВД», используя современные методы обработки жаропрочных сталей, оборудования и технологического оснащения, средств механизации и автоматизации инженерно-технических работ.

Таблица 1 – Химический состав стали 07Х12НМБ-Ф-Ш (ЭП 609-Ш)

Церий вводится в металл по расчету и химическим анализом не определяется. Механические свойства сплава 07Х12НМБ-Ф-Ш (ЭП 609-Ш): · Механические свойства круга при температуре испытаний 20 °С по ТУ 14-1-2271-77, ТУ 14-1-2412-78 и ТУ 14-1-2918-80. · Временное сопротивление (σв) – не менее 910 МПа; · Предел текучести (σ0,2) – не менее 785 МПа; · Относительное удлинение (δ) – не менее 10 %; · Относительное сужение (ψ) - не менее 50 %; · Ударная вязкость (КСU) – не менее 735 кДж/см² (кгс×м/см²);

Термообработанная заготовка поставляется с завода – поставщика. Режимы ТО: 1. Заготовку подвергают закалке при температуре 1000-1050 2. Отпуск при температуре 630-670 3. Повторное охлаждение на воздухе. Годовая программа выпуска изделия – 12 деталей в год.

Рисунок 2 – Обрабатываемые поверхности

Таблица 5 – Данные по исходному ТП

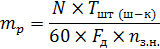

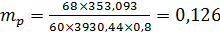

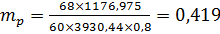

Количество станков рассчитывается по формуле [1, стр. 20]:

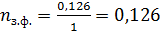

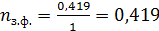

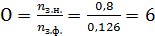

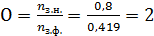

где nз.н. – нормативный коэффициент загрузки оборудования (nз.н = 0,8 для серийного производства) [5, стр. 20]; Для операции 070: Для операции 0160: Для остальных операций расчёт mp идентичен. Величину фактического коэффициента загрузки рабочего места определяем по формуле [1, стр. 20]:

где Р – принятое число рабочих мест. Для операции 070: Для операции 0160: Для остальных операций расчёт nз.ф. идентичен. Данные сведём в таблицу 5. Количество операций, выполняемых на рабочем месте, определяем по формуле [1, стр. 21]:

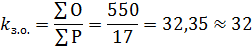

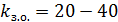

Для операции 070: Для операции 0160: Для остальных операций расчёт О идентичен. Коэффициент закрепления kз.о.:

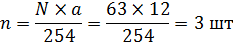

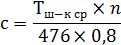

По исходному технологическому процессу тип производства изготовления детали – мелкосерийный (по ГОСТ 3.1121-84 Расчёт количества деталей в партии Определим количество деталей в партии:

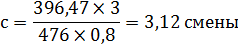

где a – периодичность запуска изделий (= 12 дней). Размер партии должен быть скорректирован с учётом удобства планирования и организации производства. Для этого рассчитаем количество смен на обработку всей партии деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

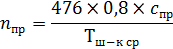

где Тш-к ср – среднее штучно-калькуляционное время по основным операциям; 476 – действительный фонд времени работы оборудования в смену, мин; 0,8 – нормативный коэффициент загрузки станков в серийном производстве.

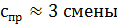

Затем расчётное количество смен округляем до принятого целого числа спр:

После этого определяем число деталей в партии, необходимых для загрузки оборудования в основной операции в течение целого числа смен:

Таблица 6 – Рекомендации к разрабатываемому ТП

Таблица 7 – Рекомендации к маршрутному описанию разрабатываемого ТП

Назначение стадий обработки Стадии обработки детали «Кольцо рабочее нулевой ступени КВД» выбираем с учетом передовых технологий механической обработки.

Разработаем схему (последовательность операций) технологического процесса обработки: Стадия 1: Черновая обработка для получения IT 12…16 и шероховатости Ra > 12,5 мкм; Стадия 2: Получистовая обработка для получения IT 10…11 и шероховатости Ra = 3,2 – 10 мкм; Стадия 3: Чистовая обработка для получения IT 8…9 и шероховатости 0,63 – 2,5 мкм; Стадия 4: Тонкая отделочная обработка для получения IT 7 и шероховатости Ra < 1 мкм. Таблица 8 – Стадии обработки

Таблица 9 – Рекомендуемые режимы ТО

Таблица 10 – Конструктивные характеристики исходной заготовки по ГОСТ 7505 – 89

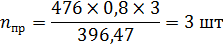

Определим исходный индекс:

где NI – номер интервала, в который попадает масса поковки [5, табл. 4.3.]; MS – группа стали; ST – степень сложности поковки; KT – класс точности.

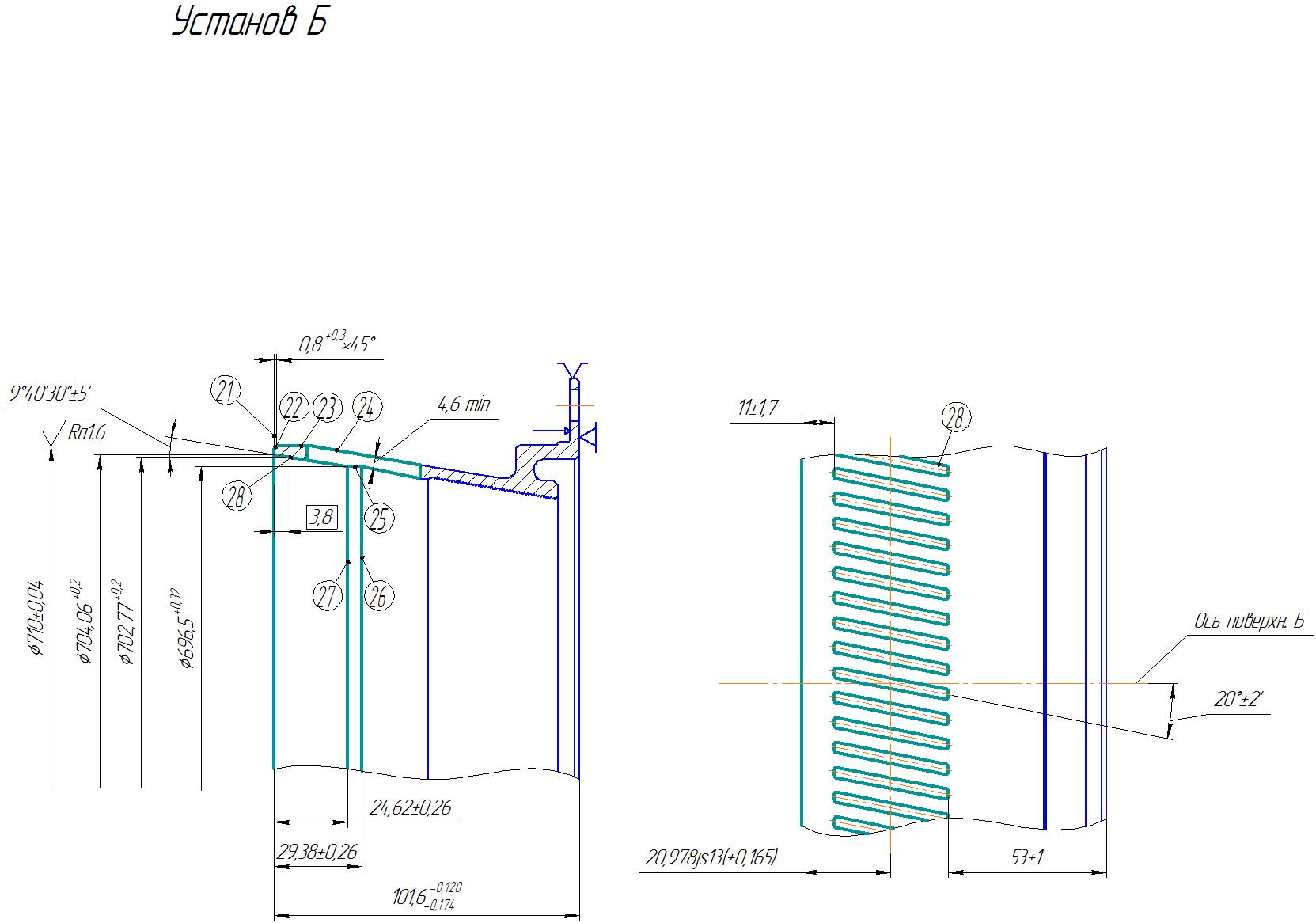

Рисунок 7 – Эскиз обработки установа А Установ Б [см. рис. 8] 1. Переустановить и закрепить заготовку; 2. Подрезать торец 21; 3. Точить поверхность 23 предварительно; 4. Точить поверхность 24 выдерживая уклон 9°40'30"±5'; 5. Расточить поверхность 28 выдерживая поверхность 25 предварительно; 6. Расточить поверхность 28 выдерживая поверхность 25 окончательно; 7. Точить поверхность 23 окончательно. Точить фаску 22; 8. Фрезеровать 259 пазов 28.

Рисунок 8 – Эскиз обработки установа А

Таблица 14 - Технические характеристики

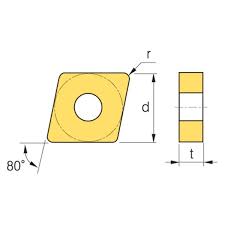

Оснастка: Для закрепления детали в автоматическом режиме используем патроны токарные механизированные фирмы BISON – BIAL тип 2404 – K ⌀ 800 мм. Режущий инструмент: Учитывая марку сплава детали и требуемое качество поверхностного слоя некоторых поверхностей, выбираем режущий инструмент компании Sandvik Coromant и Walter. · Токарная пластинка Walter CNMG1204 12-NM

Рисунок 10

Значение | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| d | 12,7 mm | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| r | 0,8 mm | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| f | 0,2–0,55 mm | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ap | 0,8–3 mm | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

· Токарная пластинка Walter CCMT09T304-PF

Рисунок 11

| Условное обозначение |

Значение

d

9,525 mm

r

0,4 mm

f

2,38 mm

ap

1-10 mm

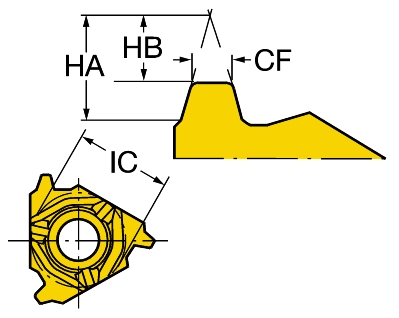

· Токарная пластинка Sandvik Coromant 266RL-16SA01F140E 1135

|

|

Рисунок 12

Теоретическая высота резьбы (HA) 2,07 mm

Разность высоты резьбы (HB) 1,34 mm

Длина эффективной режущей кромки (CF) 0,72 mm

Диаметр вписанной окружности (IC) 9,525 mm

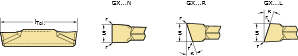

· Канавочная пластинка Walter GX09-2E400N03-GD3

Рисунок 13

| Условное обозначение |

Значение

s

3 mm

r

0.3 mm

l

9 mm

f

0.06–0.18 mm

STol

±0.02 mm

lTol

±0.02 mm

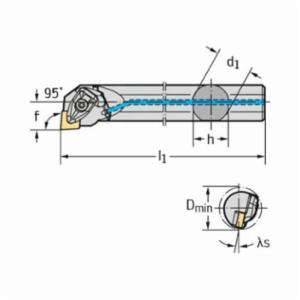

· Державка Walter A20T-DCLNL4

| Условное обозначение |

Значение | |

| Dmin | 37,3 mm | |

| d1 | 31,75 mm | |

| f | 19,43 mm | |

| h | 30 mm | |

| l1 | 304,8 mm | |

| γ | -6 ° | |

| λs | -11 ° |

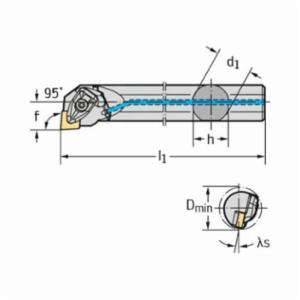

Рисунок 14

| Условное обозначение |

Значение

Dmin

19,6 mm

d1

15,88 mm

f

10,31 mm

h

14,27 mm

l1

203,2 mm

λs

-8,7 °

· Державка Walter A10R-SCLCR3

Рисунок 15

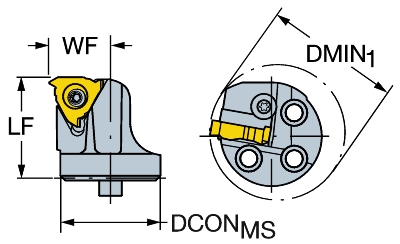

· Державка Sandvik Coromant SL-266RKF-202514-16

Рисунок 16

Функциональная ширина (WF) 14 mm

Функциональная длина (LF) 25 mm

Диаметр соединения (DCON) 20 mm

Min диаметр отверстия (DMIN1) 25 mm

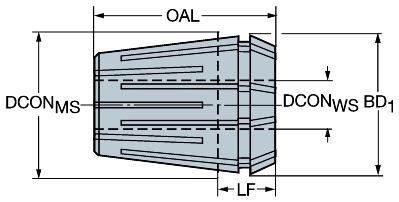

· Цанга Sandvik Coromant 393.15-20 12

Рисунок 17

Общая длина (OAL) 31,5 mm

Диаметр соединения (DCON) 21 mm

Функциональная длина (LF) 11,16 mm

Диаметр корпуса (BD) 21 mm

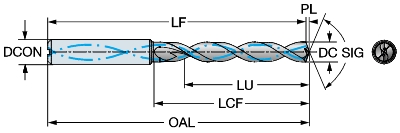

· Сверло Sandvik Coromant 860.1-1050-053A1-SM 1210

Рисунок 18

Диаметр соединения (DCON) 6 mm

Функциональная длина (LF) 65,5 mm

Рабочая длина (LU) 15,5 mm

Длина стружечной канавки (LCF) 28 mm

Общая длина (OAL) 66 mm

Высота режущей части (PL) 0,55 mm

Диаметр резания (DC) 3 mm

Угол при вершине (SIG) 140 deg

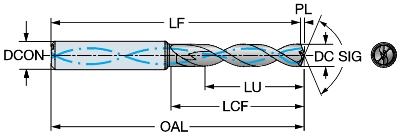

· Сверло Sandvik Coromant 860.1-0650-016A1-SM 1210

Рисунок 19

Диаметр соединения (DCON) 6 mm

Функциональная длина (LF) 65,15 mm

Рабочая длина (LU) 16,2 mm

Длина стружечной канавки (LCF) 28 mm

Общая длина (OAL) 66 mm

Высота режущей части (PL) 0,93 mm

Диаметр резания (DC) 5.1 mm

Угол при вершине (SIG) 140 deg

· Центровочное сверло ⌀ 6-8 мм: ⌀ хвостовика 4 мм Lобщ = 35 мм

· Центровочное сверло ⌀ 10-15 мм: ⌀ хвостовика 4 мм Lобщ = 35,5 мм

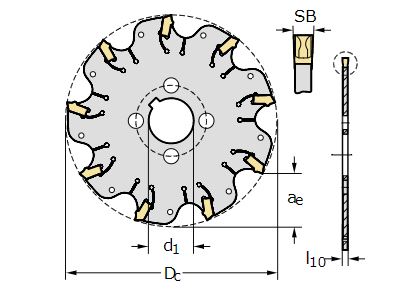

· Фреза Walter F5055.B16.063.Z04.3,0

Рисунок 20

| Условное обозначение |

Значение

Dc

63 mm

d1

16 mm

SB

3 mm

ae

15 mm

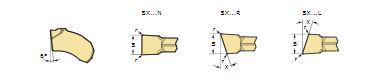

· Пластинка Walter SX-3E300N02-CE4 WSM23S

Рисунок 21

| Условное обозначение |

Значение

s

3 mm

r

0,2 mm

f

0,09–0,3 mm

STol

±0.05 mm

lTol

±0.1 mm

Мерительные инструменты:

ШЦЦ-1-125-0,01 Штангенциркуль цифровой ГОСТ 166-89;

ШЦЦ-1-320-1000-0,01 Штангенциркуль цифровой ГОСТ 166-89;

МК 25 Микрометр ГОСТ 6507-90;

МК 100-125 Микрометр ГОСТ 6507-90;

Шаблоны (спец.);

Стенкомер (спец.);

Глубиномер (спец.);

Расчёт режимов резания

Так как в базовом ТП режимы резания на операции отсутствуют, то назначим их самостоятельно. Для одного перехода в трёх разных видах обработки (точение, сверление и фрезерование) приведём подробный расчёт режимов резания по данным справочников [6, 7], а остальные будут назначены по калькулятору режимов резания фирмы Sandvik Coromant[5] и по рекомендуемым значениям из каталога режущего инструмента фирмы Walter. Для наглядности, все результаты будут сведены в таблицы 15 – 16.

Точение:

Возьмём переход для установа А «Точить поверхность 8» и определим режимы резания для него.

По данным справочника [7, табл. 13] для точения и растачивания в зависимости от метода обработки рекомендуются резцы из следующих инструментальных сплавов: ВК6М, ВК8 и ВК10 – ОМ;

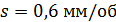

По табл. 20 справочника [7] определим подачу и глубину срезаемого слоя:

· Подача S = 0,6 мм/об;

· Глубина срезаемого слоя t = 2,3 мм.

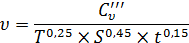

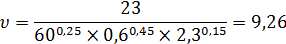

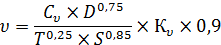

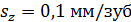

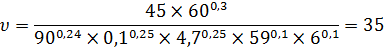

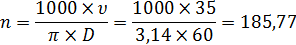

Скорость резания определим по формуле:

где коэффициент  [8, табл. 28] (

[8, табл. 28] ( ), Т – стойкость инструмента (Т = 60 мин) [7, стр. 71].

), Т – стойкость инструмента (Т = 60 мин) [7, стр. 71].

Рассчитаем скорость резания υ, м/мин:

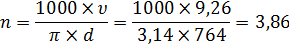

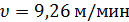

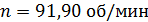

Рассчитаем количество оборотов n, об/мин:

Итого,  ,

,  ,

,  ,

,  .

.

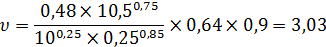

Сверление:

Возьмём переход установа А «Сверлить 30 отв. 20» и определим режимы резания для него.

По данным справочника [7, стр. 90] сверление жаропрочных сплавов следует производить специальными свёрлами повышенной жёсткости, изготовленными из быстрорежущих сталей Р6М5К5, Р9М4К8 или других быстрорежущих сталей повышенной теплостойкости.

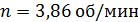

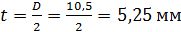

По таблице 79 справочника определим диапазон подач S, мм/об:  (при диаметре (D) сверла ⌀10,5 мм). По таблице 88 выбираем подачу S равной 0,25 мм/об [8]. Глубина резания t определяется как половина диаметра сверла:

(при диаметре (D) сверла ⌀10,5 мм). По таблице 88 выбираем подачу S равной 0,25 мм/об [8]. Глубина резания t определяется как половина диаметра сверла:  .

.

Определим скорость резания (при сверлении сквозных отверстий берётся множитель 0,9) по формуле:

где коэффициент  [8, табл. 76];

[8, табл. 76];  – поправочный коэффициент на скорость резания в зависимости от материала заготовки

– поправочный коэффициент на скорость резания в зависимости от материала заготовки  ) [7, табл. 89]; Т – стойкость инструмента (

) [7, табл. 89]; Т – стойкость инструмента ( ) [7, стр. 113].

) [7, стр. 113].

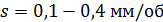

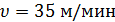

Рассчитаем скорость резания υ, м/мин:

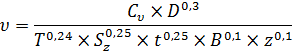

Расчитаем количество оборотов n, об/мин:

Итого,  ,

,  ,

,  ,

,  .

.

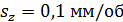

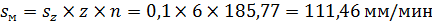

Фрезерование:

Возьмём переход из установа Б «Фрезеровать 259 пазов 28» и определим режимы резания для него. Для обработки сплава будем использовать дисковые фрезы.

При фрезеровании заготовок из жаропрочных сплавов следует применять фрезы по ГОСТ 17025 – 82Е, ГОСТ 17025 – 71, ГОСТ 17026 – 71, изготовленные из быстрорежущих сталей Р9М4К8, Р6М5К5, Р6М5 [7, стр. 155].

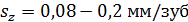

Исходя из данных об инструментальном материале, выбираем величину подачи и глубины резания:  ,

,  (при

(при  и

и  ),

),  . При

. При  рекомендуется применять большие подачи. Поэтому выбираем величину подачи

рекомендуется применять большие подачи. Поэтому выбираем величину подачи  [7, табл. 138].

[7, табл. 138].

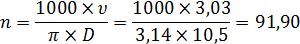

Определим скорость резания по формуле:

где коэффициент при работе «по подаче»  [8, табл. 141]; Т – стойкость инструмента (

[8, табл. 141]; Т – стойкость инструмента ( ) [7, стр. 159];

) [7, стр. 159];

Рассчитаем скорость резания υ, м/мин:

Расчитаем количество оборотов n, об/мин:

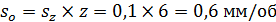

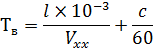

Итого, подача на зуб  (подача на обороты:

(подача на обороты:  ; минутная подача:

; минутная подача:  ),

),  ,

,  ,

,  ,

,  ,

,  .

.

После подробных расчётов режимов резания для трёх разных видов обработки (точения, сверления и фрезерования) назначим оставшиеся режимы резания по калькулятору фирмы Sandvik Coromant [5]. Все полученные результаты сведём в таблицы.

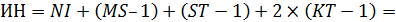

Таблица 15 – Режимы резания для установа А

| № перехода | D, мм | L, мм | t, мм | i | V, м/мин | S, мм/об | n, об/мин | То, мин | l, мм | Тв окр , мин |

| 1 |

|

|

|

|

|

| 4,2 | |||

| 2 | 764 | 37 | 2,9 | 1 | 66 | 0,7 | 27 | 1,88 | 362 | 0,0025 |

| 3 | 764 | 5,8 | 2,3 | 4 | 70 | 0,6 | 29 | 1,6 | 137 | 0,0026 |

| 4 | 754,8 | 22,5 | 3,3 | 7 | 100 | 0,22 | 42 | 3,45 | 142 | 0,1727 |

| 5 | 719 | 67 | 4 | 1 | 66 | 0,7 | 29 | 3,27 | 173 | 0,1733 |

| 6 | 711,35 | 54 | 1,9 | 18 | 100 | 0,22 | 45 | 12,96 | 403 | 0,1736 |

| 7 | 693 | 15 | 3 | 2 | 100 | 0,24 | 46 | 1,44 | 229 | 0,0032 |

| 8 | 687 | 8,7 | 1,1 | 1 | 90 | 0,3 | 42 | 0,7 | 237 | 0,1732 |

| 9 | 661 | 67,5 | 2,35 | 2 | 66 | 0,7 | 32 | 6,06 | 275 | 0,1737 |

| 10 | 669,2 | 67,5 | 0,7 | 2 | 95 | 0,15 | 40 | 4,97 | 270 | 0,1737 |

| 11 | 754,8 | 26,3 | 0,3 | 1 | 95 | 0,3 | 43 | 4,03 | 242 | 0,0025 |

| 12 | 711,35 | 15,5 | 0,55 | 1 | 95 | 0,3 | 43 | 1,2 | 256 | 0,1733 |

| 13 | 754,8 | 26 | 0,3 | 1 | 95 | 0,3 | 40 | 2,15 | 142 | 0,0027 |

| 14 | 710,8 | 64 | 0,5 | 1 | 95 | 0,3 | 43 | 5,00 | 164 | 0,0036 |

| 15 | 669,7 | 43 | 0,16 | 3 | 144 | 1,81 | 68 | 1,05 | 237 | 0,1737 |

| 16 | 10 | 40 | 5 | 1 | 30 | 0,25 | 955 | 0,17 | 328 | 0,0035 |

| 17 | 10,5 | 60 | 5,25 | 1 | 30 | 0,25 | 909 | 0,39 | 328 | 0,1727 |

| 18 | 6 | 12 | 3 | 1 | 31 | 0,18 | 1645 | 0,02 | 181 | 0,0907 |

| 19 | 6,5 | 18 | 3,25 | 1 | 31 | 0,18 | 1518 | 0,066 | 181 | 0,1727 |

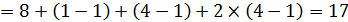

Таблица 16 – Режимы резания для установа Б

| № перехода | D, мм | L, мм | t, мм | i | V, м/мин | S, мм/об | n, об/мин | То окр , мин | l, мм | Тв окр , мин |

| 1 |

|

|

|

|

|

| 6,3 | |||

| 2 | 719 | 11,6 | 1,6 | 2 | 80 | 0,2 | 35 | 1,4 | 401 | 0,0025 |

| 3 | 719 | 33,8 | 4 | 1 | 66 | 0,7 | 29 | 1,65 | 161 | 0,1725 |

| 4 | 710 | 21,1 | 3 | 1 | 85 | 0,24 | 38 | 2,3 | 170 | 0,1726 |

| 5 | 695,8 | 31,2 | 3,63 | 1 | 66 | 0,7 | 30 | 1,47 | 197 | 0,1726 |

| 6 | 704,55 | 31,2 | 0,5 | 1 | 90 | 0,3 | 41 | 2,42 | 173 | 0,1726 |

| 7 | 710,5 | 14,55 | 0,5 | 1 | 95 | 0,15 | 43 | 2,33 | 170 | 0,0025 |

| 8 | 60 | 60 | 4,7 | 1 | 50 | 0,1 | 270 | 14,96 | 165 | 0,1727 |

| 9 |

|

|

|

|

| 0,97 |

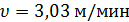

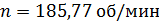

Число оборотов шпинделя (n, об/мин) рассчитываем по формуле:

Основное время (мин) определяем в зависимости от вида обработки по следующим формулам:

¾ Точение:  ;

;

¾ Сверление:  ;

;

¾ Фрезерование:

Вспомогательное время определяем по следующей формуле:

где l – расстояние, пройденное инструментом на Vхх; Vхх – скорость холостого хода станка ( ); c – время, затрачиваемое на смену инструмента в переходе (c = 5 сек).

); c – время, затрачиваемое на смену инструмента в переходе (c = 5 сек).

Если поставки иностранного современного режущего инструмента будут задерживаться, необходимо обрабатывать деталь "Кольцо рабочее нулевой ступени КВД" по режимам резания, посчитанным по справочнику.

Расчёт норм времени

Таблица 17 – Расчёт норм времени на операции

| № и наименование операции | То | Тв | Топ | Тоб.отд. | Тшт | Тп-з | n | Тш-к | |

| Ту.с.+Тз.о. | Ту.п. | ||||||||

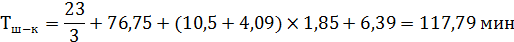

| Токарно - фрезерная с ЧПУ | 76,75 | 10,5 | 4,09 | 91,34 | 6,39 | 97,73 | 23 | 3 | 117,79 |

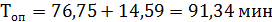

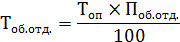

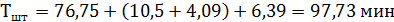

Вычисления [1]:

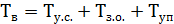

1. Вспомогательное время [табл. 5.1, 5.8]:

2. Оперативное время:

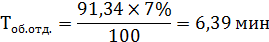

3. Время на обслуживание рабочего места и перерывов на отдых [табл. 6.1]:

где Поб.отд. – затраты времени на обслуживание рабочего места и перерывов на отдых в процентном соотношении к Топ;

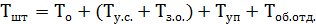

4. Штучное время:

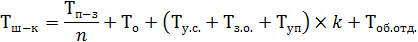

5. Штучно-калькуляционное время:

где k – коэффициент нормирования вспомогательного времени для серийного производства, Тп-з – подготовительно-заключительное время [8,9];

|

| Поделиться: |

, последующему охлаждению на воздухе.

, последующему охлаждению на воздухе.

для серийного производства).

для серийного производства).