Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Допуски и отклонения калибровСодержание книги

Поиск на нашем сайте

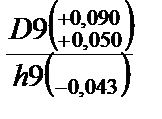

Примечания: 1.* К размерам до 6 мм не относятся. 2.** К размерам до 1 мм не относятся. Расчет исполнительных размеров калибров Определить предельные и исполнительные размеры калибров для гладкого цилиндрического соединения. Построить схему расположения полей допусков, выполнить чертежи рабочих калибров для вала и отверстия и указать исполнительные размеры. 1. Выбираем согласно задания по сборочному чертежу одну из посадок на гладкие цилиндрические соединения. При выборе посадки учитываем, что валы и отверстия с допусками точнее IT6 не рекомендуется проверять калибрами 2. Для выбранной посадки ø 15 3. В соответствии с формулами таблицы 5.2. определяем исполнительные размеры калибров и контркалибров.

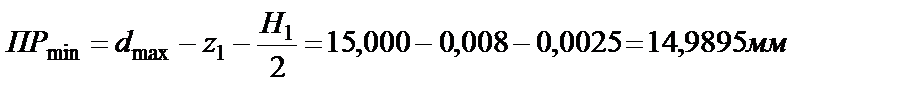

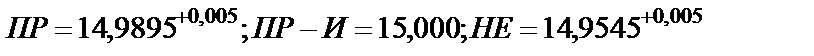

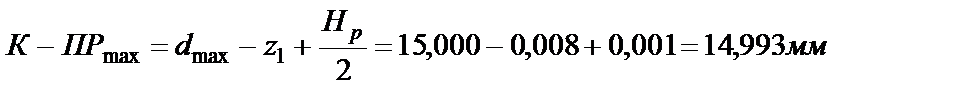

Исполнительные размеры калибра-скобы: 3.2.Определение исполнительных размеров контрольных калибров к скобам:

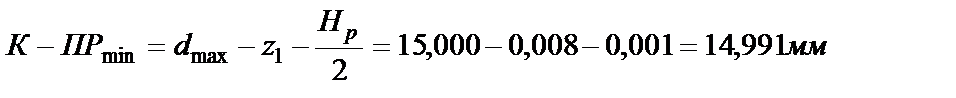

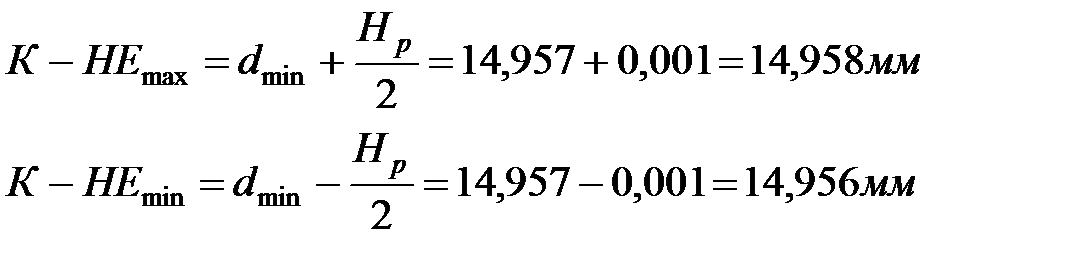

Исполнительные размеры контркалибров: Контркалибр 3.3. Определение исполнительных размеров калибра-пробки:

Исполнительные размеры калибра-пробки

.

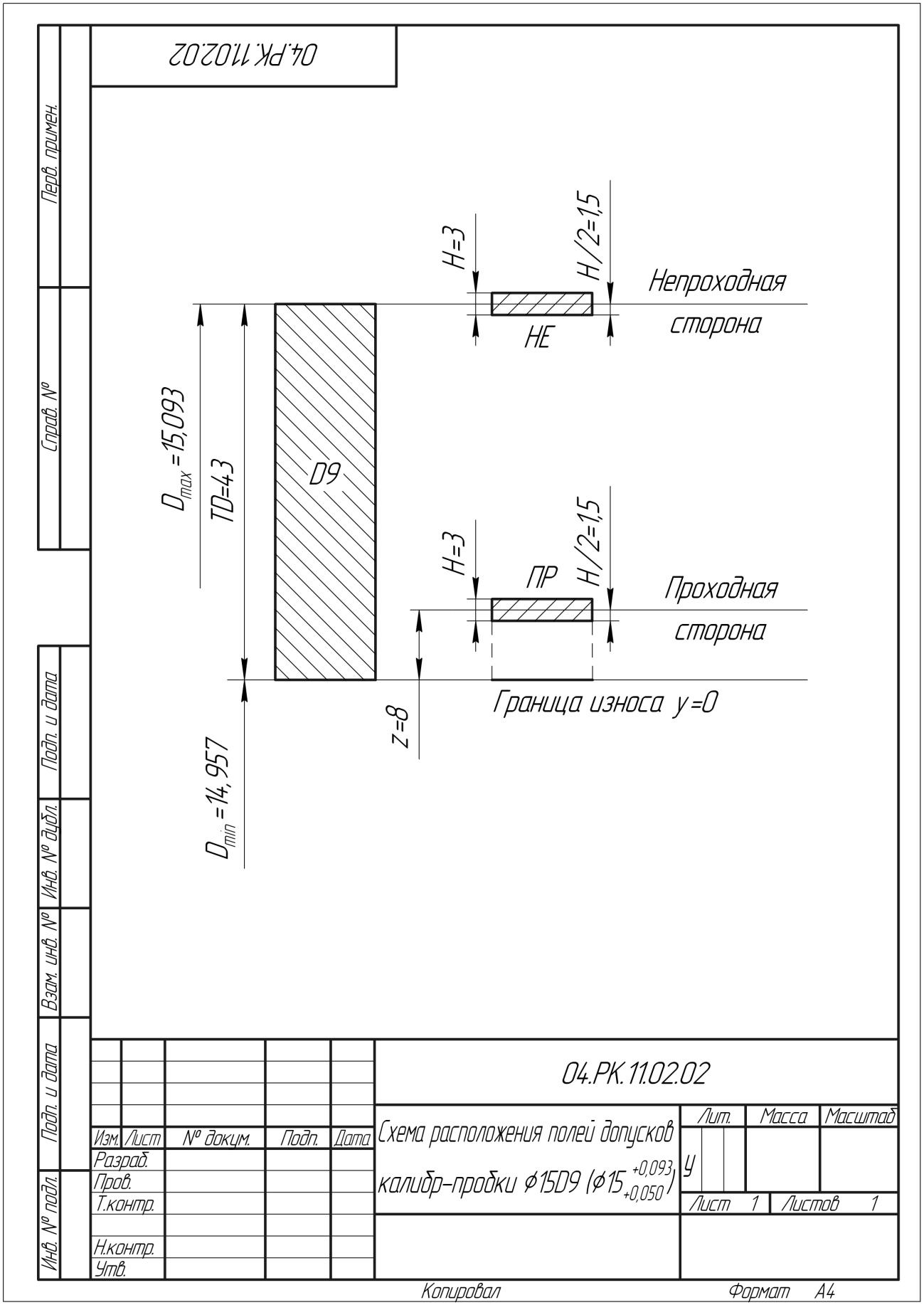

Рис.5.3. Схема расположения полей допусков калибра-пробки

Рис.5.4.Схема расположения полей допусков калибра-скобы

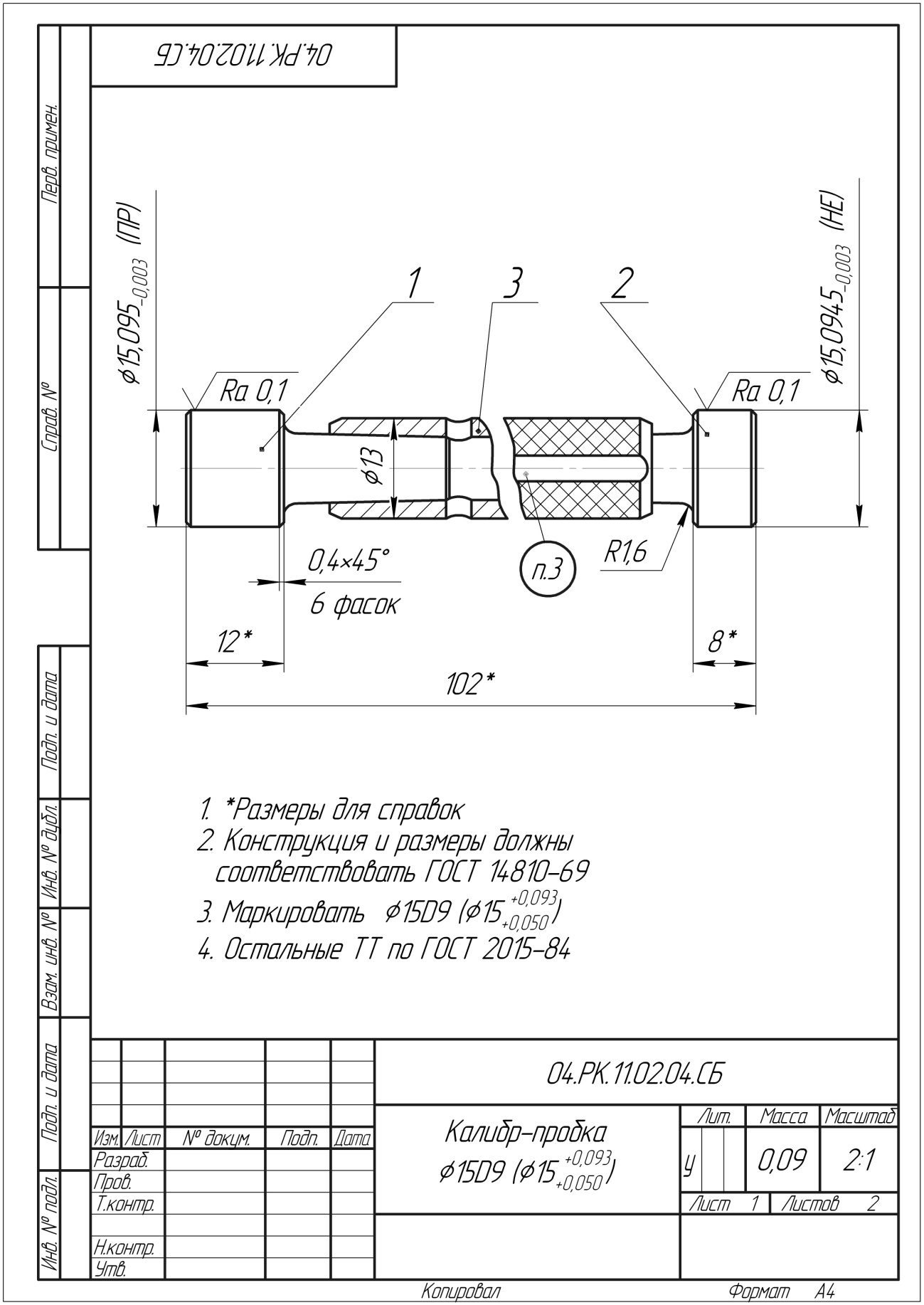

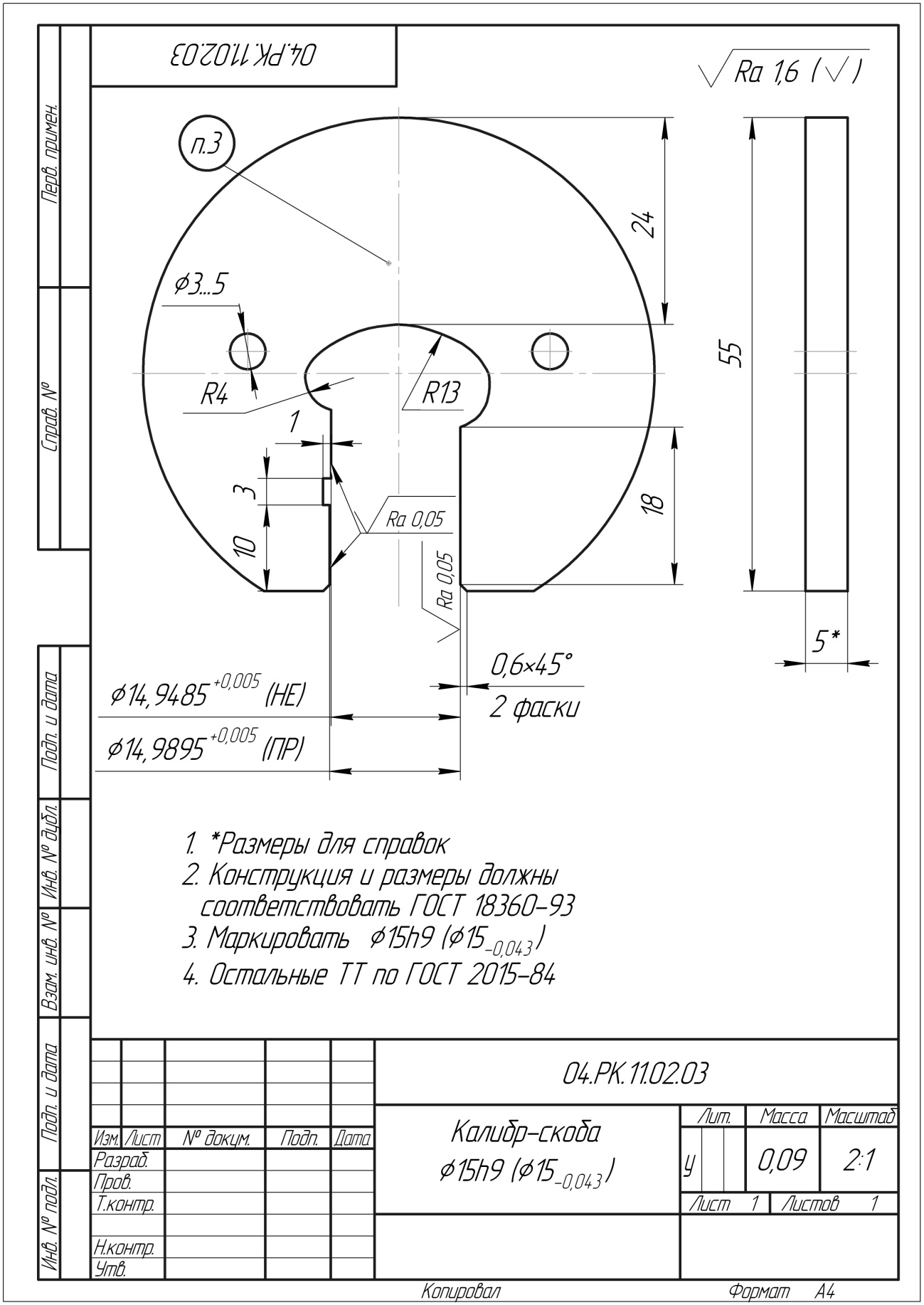

4. В соответствии с ГОСТ 14807-69 - ГОСТ 14827-69. Калибры-пробки гладкие; ГОСТ 18360-93.Калибры-скобы листовые для диаметров от 3 до 260 мм выбираем конструкцию предельных калибров. Выполняем рабочий чертёж калибров для контроля отверстия и вала,который должен соответствовать требованиям системы ЕСКД и содержать технические требования на изготовление. На рабочих чертежах указываем исполнительные размеры калибров - на чертеже скобы проставляем наименьший предельный размер с положительны отклонением, на чертеже пробки и контрольного калибра – наибольший предельный размер с отрицательным отклонением (Рис.5.5.-5.6.).

Рис.5.5. Чертеж калибра-пробки

Рис. 5.6. Спецификация к чертежу

Рис.5.7. Чертеж калибра-скобы Выбор средств измерений При выборе средств измерений учитывают совокупность метрологических (цена деления, погрешность, пределы измерений, измерительное усилие), эксплуатационных и экономических показателей к которым относятся: стоимость и надежность средств измерений (СИ); метод измерения; время затрачиваемое на настройку и процесс измерения; масса, габаритные размеры, шероховатость его поверхности, режим работы и т.д. Выбор СИ зависит и от масштаба производства или количества находящихся в эксплуатации однотипных СИ. В массовом производстве используют высокопроизводительные механизированные и автоматизированные средства измерения и контроля. В серийном производстве применяют средства контроля: предельные и нормальные калибры, специальные контрольные приспособления. Возможно применение универсальных средств измерения. В мелкосерийном и индивидуальном производстве основными являются универсальные СИ, так как применение средств контроля организационно и экономически невыгодно. Для рационального выбора средств измерения применяют следующие принципы выбора: выбор СИ по коэффициенту уточнения; по принципу безошибочности контроля; по технико-экономическим показателям; по метрологическим характеристикам и т.д.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 186; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.200.102 (0.008 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

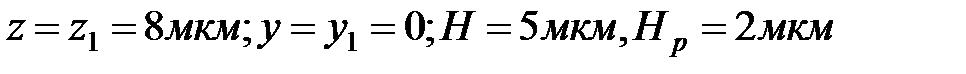

находим отклонения и допуски на рабочие и контрольные калибры по таблице 5.1. МУ:

находим отклонения и допуски на рабочие и контрольные калибры по таблице 5.1. МУ:

.

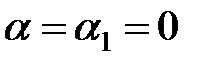

. 3.1. Определение исполнительных размеров калибра-скобы:

3.1. Определение исполнительных размеров калибра-скобы:

проверяет допустимую величину износа рабочей проходной скобы.

проверяет допустимую величину износа рабочей проходной скобы.