Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нормирование точности и техническиеизмеренияСтр 1 из 18Следующая ⇒

НОРМИРОВАНИЕ ТОЧНОСТИ И ТЕХНИЧЕСКИЕИЗМЕРЕНИЯ Учебное пособие по курсовому проектированию Часть 1

Набережные Челны

УДК 621.753.1.

Замараева Т.А., Давлетшина Г.К., Головко А.Н. Нормирование точности и технические измерения.Учебное пособие по курсовому проектированию.Часть 1/ -Набережные Челны: Издательство Набережночелнинского института ФГАОУ ВПО «Казанский (Приволжский) федеральный университет», 2013.

Учебное пособие содержит методические и справочные материалы, необходимые для выполнения курсовой работы по дисциплине «Нормирование точности и технические измерения». Оно составлено в соответствии с требованиями ФГОС ВПО для бакалавров по направлению и профилю подготовки 151900 и включает сведения по нормированию точности типовых соединений деталей машин.

Рецензент: главный технолог –директор Технологического центра ОАО «КамАЗ», к.т.н. Хисамутдинов Р.М.

Печатается по решению научно-методического совета ФАиПТ

ОГЛАВЛЕНИЕ Общие положения ………………………………………….……….…4

Раздел 1. Обоснование выбора и расчет посадок на гладкие цилиндрические соединения …… ………………………………….….6

1.1. Расчет и выбор посадки с натягом………………………………..6

1.2. Расчет и выбор посадок соединений с подшипниками качений………………………………………………………………………13

1.3. Обоснование выбора посадок методом подобия…….………….23

Раздел 2. Обоснование и расчет посадок шпоночного или шлицевого соединений, резьбовых соединений ………………….31

2.1. Обоснование выбора и расчет посадок прямобочного шли- цевого соединения………………………………………………….…..31

2.2. Обоснование выбора и расчет посадок резьбового соединения…………………………………………………….. ………38

Раздел 3. Обоснование выбора степени точности и вида соп- ряжения цилиндрических зубчатых колес. ……………………….49

Раздел 4. Размерные цепи. …………………………...………………61 Раздел 5. Выбор средств измерения и контроля ………………....77 5.1. Расчет предельных калибров..…………..………………………..77

5.2. Выбор средств измерения...………………..……………………..92

Литература...………………………………………….……………….98

ОБЩИЕ ПОЛОЖЕНИЯ

Цели и задачи курсовой работы

Практическое освоение методики расчета посадок для разных видов соединений, выбора средств измерений и контроля; закрепление знаний стандартов ЕСДП, ОНВ, ЕСКД при расчете и оформлении чертежей различных деталей и соединений.

Содержание курсовой работы

В качестве задания каждый студент получает эскиз сборочной единицы (узла), на котором в соответствии с его вариантом указаны необходимые размеры, соединения для которых следует назначить или рассчитать посадку. Курсовая работа оформляется в виде ПЗ объемом 20-25 страниц А4 и должна содержать: 1.Титульный лист; 2.Содержание (оглавление); 3.Исходные данные; 4.Расчетная часть; 5.Список литературы; Графическая часть. Расчетная часть курсовой работы состоит из пяти разделов. Раздел 1.Обоснование выбора и расчет посадок на гладкие цилиндрические соединения: - обоснование выбора и расчет посадок гладких цилиндрических соединений с натягом; - расчет и выбор посадок соединений с подшипниками качения; - обоснование выбора посадок на гладкие цилиндрические соединения методом подобия. Раздел 2.Обоснование выбора и расчет посадок на шлицевые (шпоночные) и резьбовые соединения: - выбор и расчет посадок шлицевых (шпоночных) соединений; - выбор и расчет посадок резьбовых соединений. Раздел 3. Обоснование выбора степени точности и вида сопряжения цилиндрических зубчатых передач. Раздел 4. Расчет размерных цепей. Раздел 5. Выбор средств измерения и контроля: - выбор средств измерения; - проектирование предельных калибров. Общий объем графической части работы составляет 1-1,5 листа формата А1: схемы расположения полей допусков шлицевого (шпоночного), резьбового соединений; схемы расположения полей допусков калибра-пробки и калибра-скобы; чертежи рабочих калибров, заданной детали.

Оформление пояснительной записки При наборе текста – шрифт Times New Roman 14 пт, с одинарным междустрочным интервалом. Пояснительная записка выполняется на листах формата А4.

Все расчетные формулы, используемые в тексте, должны быть сначала написаны в общем виде. Необходимо дать расшифровку входящих в формулы буквенных обозначений и их размерности. Затем в формулы подставляются числовые значения и записывается результат вычисления с указанием его размерности. Результаты расчётов по возможности приводить в табличной форме. В тексте записки обязательно делать ссылки на приводимые таблицы, формулы, используемую литературу. Список литературы должен включать все используемые источники, которые следует располагать в порядке появления ссылок в тексте ПЗ. Записи в пояснительной записке должны вестись в безличной форме.

Таблица 1.1. Таблица 1.3. Значения коэффициентов К1, К 2

Таким образом, значения натягов при выборе посадок: Величина натяга может зависеть от температуры при эксплуатации, неоднородности физико-химических свойств материалов, отклонения формы сопрягаемых поверхностей, которые здесь при расчетах не учтены.

Пример обоснования выбора посадки с натягом в соединении кронштейна кулака (охватывающая поверхность) и трубы (охватываемая поверхность) при воздействии крутящего момента Мк=907 Нм и силы Т = 10 кН,, действующей в осевом направлении, при следующих данных: d = 100 мм; d1 = 80 мм; d2 = 125мм; l = 80 мм. Материал обеих деталей – сталь 35, запрессовка механическая.

Таблица 1.4. Рис. 1.3

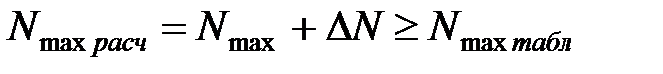

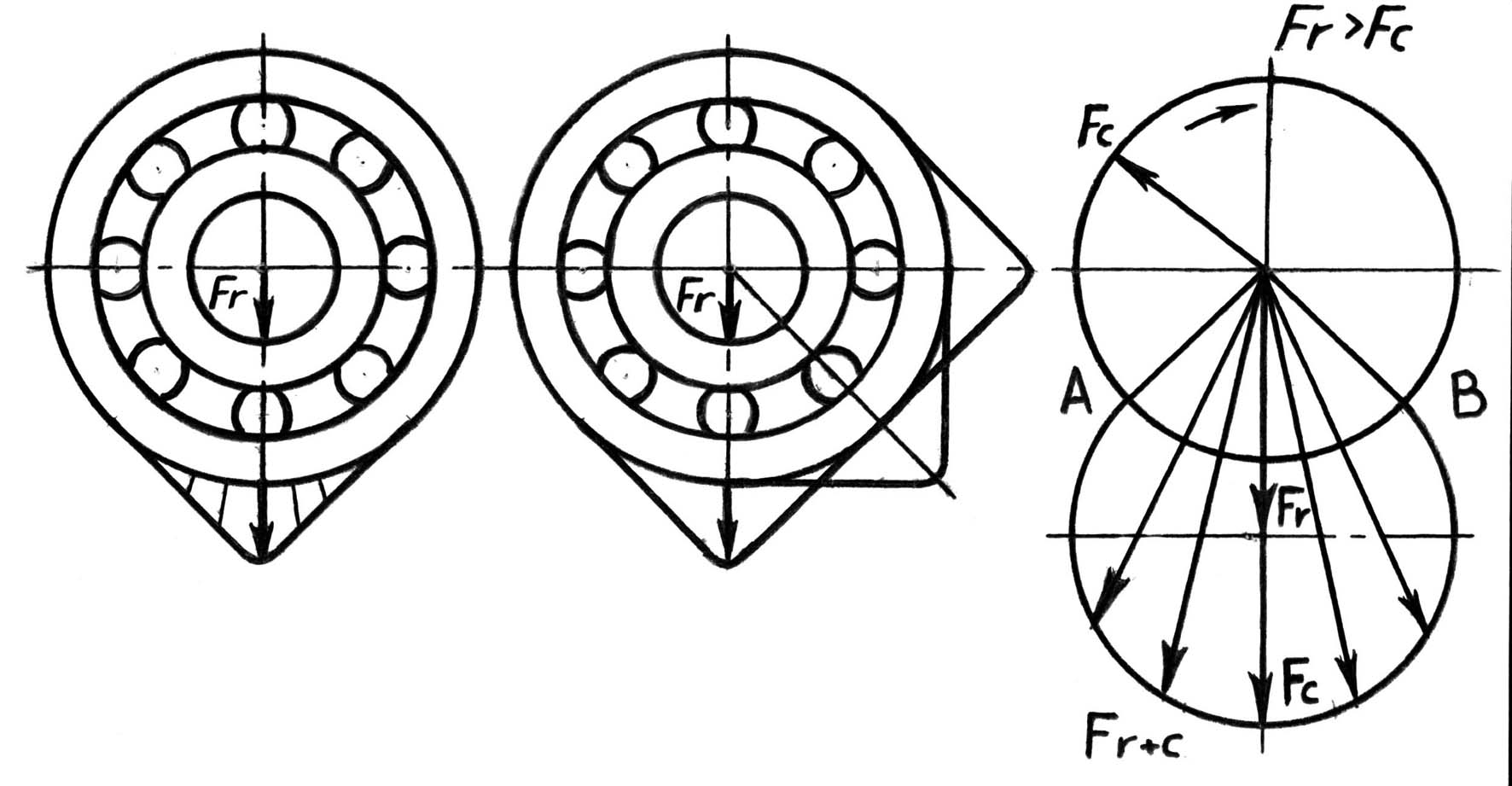

Рис. 1.4. Виды нагружения колец подшипника

Рис. 1.5. Виды нагружения колец подшипника

Местное нагружение - такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка постоянно воспринимается одним и тем же ограниченным участком дорожки качения кольца и передаётся соответствующему участку посадочной поверхности вала или корпуса. Местно-нагруженные кольца должны иметь соединение с зазором или незначительный натяг между кольцом и сопрягаемой деталью. Это необходимо для того, чтобы кольцо, подвергаемое местному нагружению, могло в процессе работы иногда поворачиваться, чтобы нагрузка не находилась постоянно в одном месте, что может привести к быстрому местному износу. Циркуляционным нагружением колец называется такой вид нагружения, при котором действующая на подшипник результирующая радиальная нагрузка воспринимается и передаётся телами качения в процессе вращения последовательно по всей её длине, а следовательно, и всей посадочной поверхности вала или корпуса. Такой вид нагружения возникает, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки или когда нагрузка вращается относительно неподвижного или подвижного кольца. Циркуляционно-нагруженные кольца должны иметь неподвижное соединение с сопрягаемой деталью, для того, чтобы оно не поворачивалось в процессе работы и износ происходил равномерно, так как нагрузка происходит переменно по сопрягаемой поверхности.

Таблица 1.5. Таблица 1.6. Таблица 1.6. Продолжение

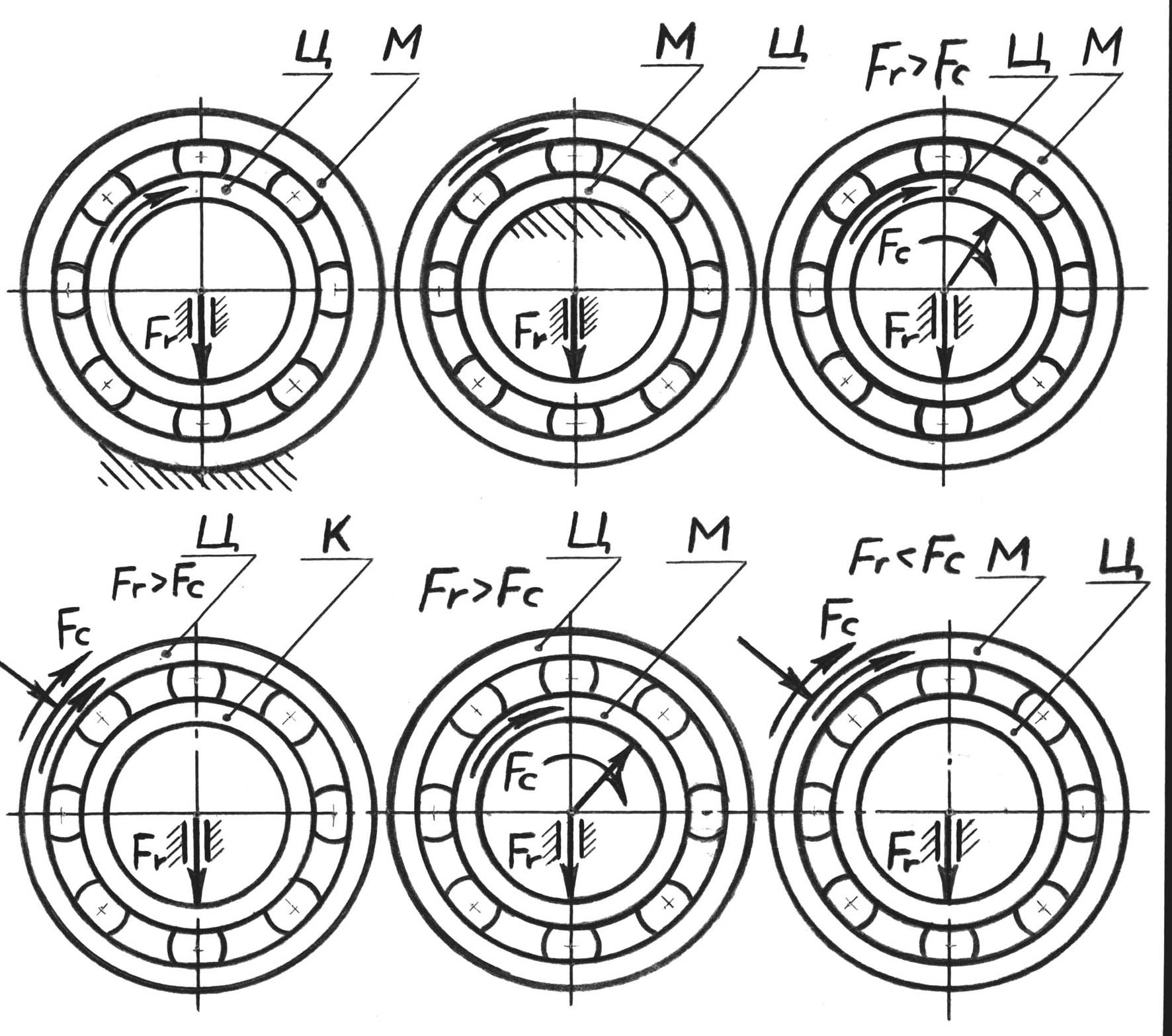

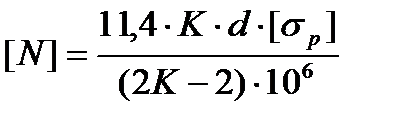

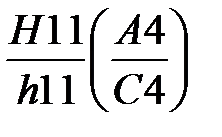

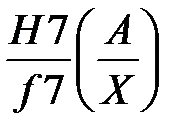

При выборе посадок колец подшипников 0 и 6 классов применяют поля допусков 7 квалитета для отверстий и корпусов и 6 квалитета для валов. Посадки подшипников 5 и 4 классов осуществляют точнее на один квалитет, для корпусов применяют поля допусков 6 квалитета, для валов - 5 квалитета. Наибольший натяг выбранной посадки не должен превышать допустимого значения [ N ], определённого из условий прочности циркуляционно-нагруженного кольца: где d - диаметр циркуляционно-нагруженного кольца, мм; Колебательным нагружением кольца называется такой вид нагружения, при котором неподвижное кольцо подшипника подвергается одновременно воздействию радиальных нагрузок: постоянной оп направлению и вращающейся меньшей или равной по значению. Их равнодействующая совершает периодическое колебательное движение, симметричное относительно неподвижной силы, причём она периодически воспринимается и передаётся соответствующему ограниченному участку посадочной поверхности Колебательно-нагруженные кольца должны иметь плотно-подвижное соединение, т. е. устанавливаются по переходной посадке с целью возможного проворота кольца в процессе работы для обеспечения равномерного износа.

Таблица 1.7. Таблица1.8. Таблица 1.9. Параметр шероховатости посадочных поверхностей валов и отверстий корпусов Ra, мкм

Обоснование выбора посадок подшипников качения на валы и в отверстия корпусов (пример расчета)

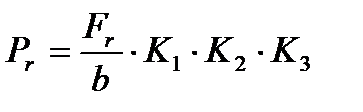

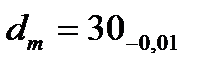

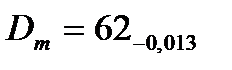

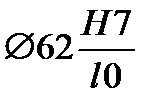

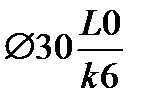

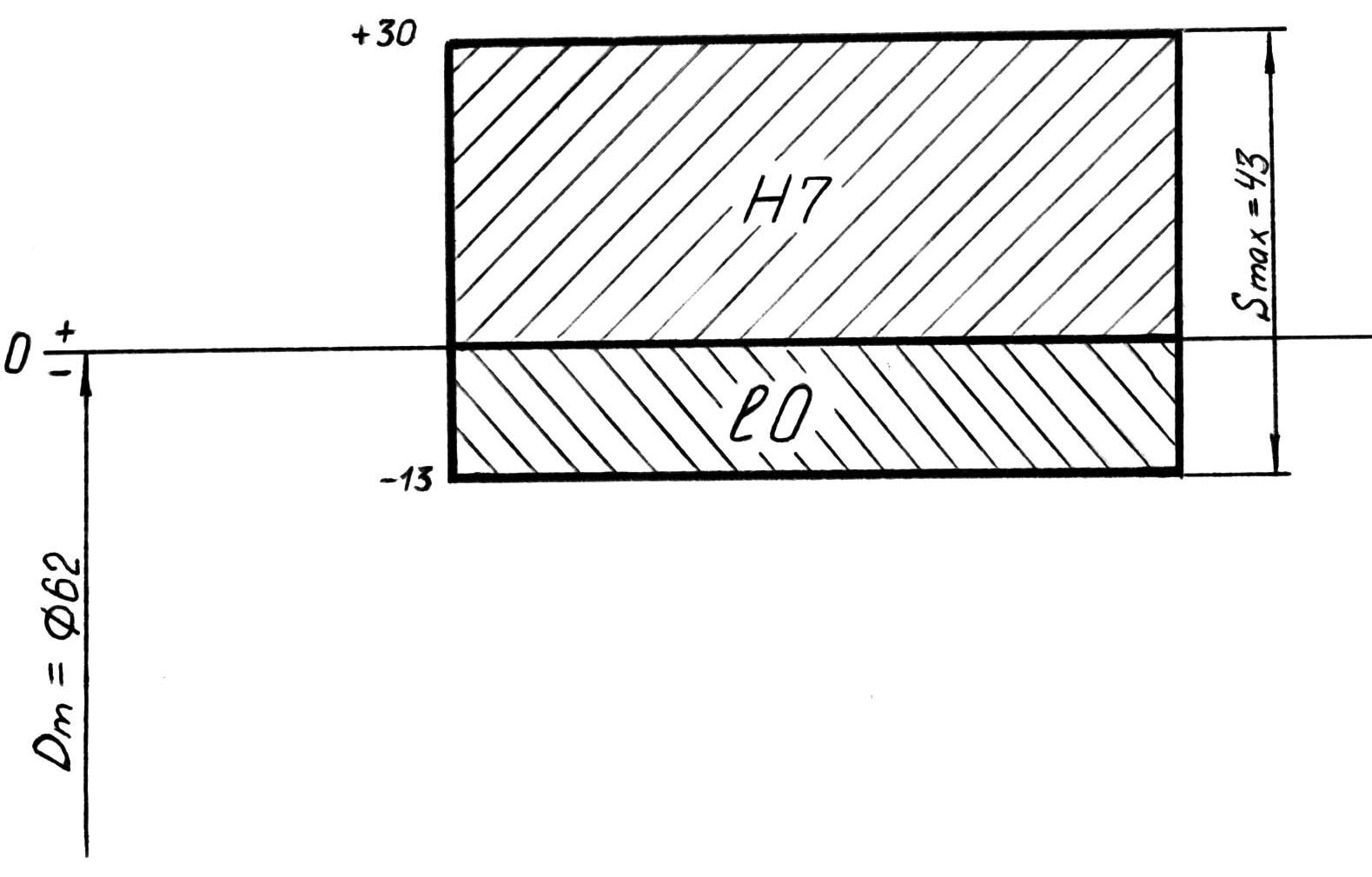

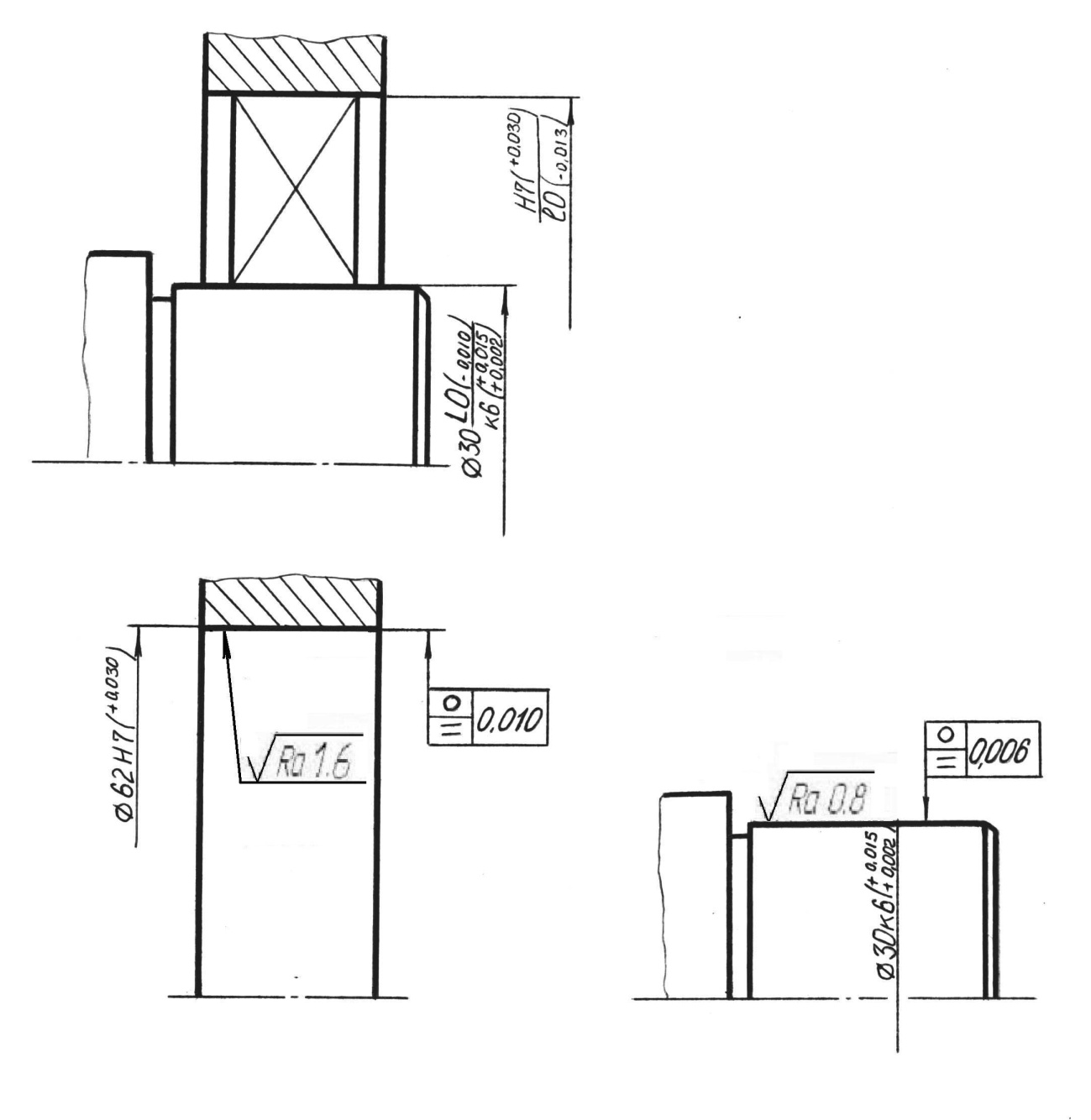

В опорах вала редуктора установлены радиальные однорядные шарикоподшипники 80206. Выбрать посадки для колец подшипника, если радиальная нагрузка 4 кН постоянна по направлению с умеренными толчками, возможная перегрузка до 150%, осевой нагрузки на опоры нет, вращается сплошной вал, наружное кольцо установлено в неразъёмном корпусе. Решение. 1. Определяем основные геометрические параметры шарикоподшипника 80206: d = 30 мм, D = 62 мм, В = 16 мм, r = 1,5 мм, серия лёгкая. 2. Из условий работы подшипника следует, что наружное кольцо испытывает местное нагружение, а внутреннее - циркуляционное нагружение согласно /1, ч.2,стр.284/. 3. Для выбора посадки на внутреннее циркуляционно-нагруженное кольцо определяем интенсивность радиальной нагрузки на посадочной поверхности вала по формуле (1.11): В соответствии с характером нагрузки и конструкцией вала принимаем К1 =1; К2 =1; К3 =1 и интенсивность радиальной нагрузки равна:

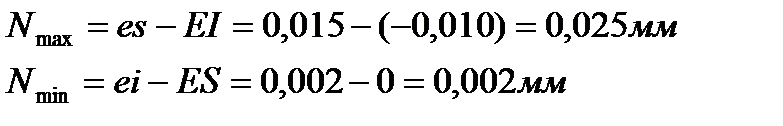

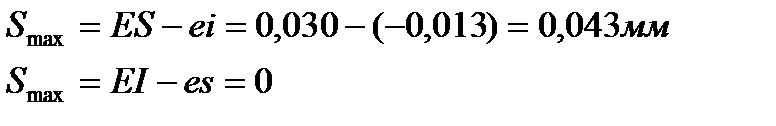

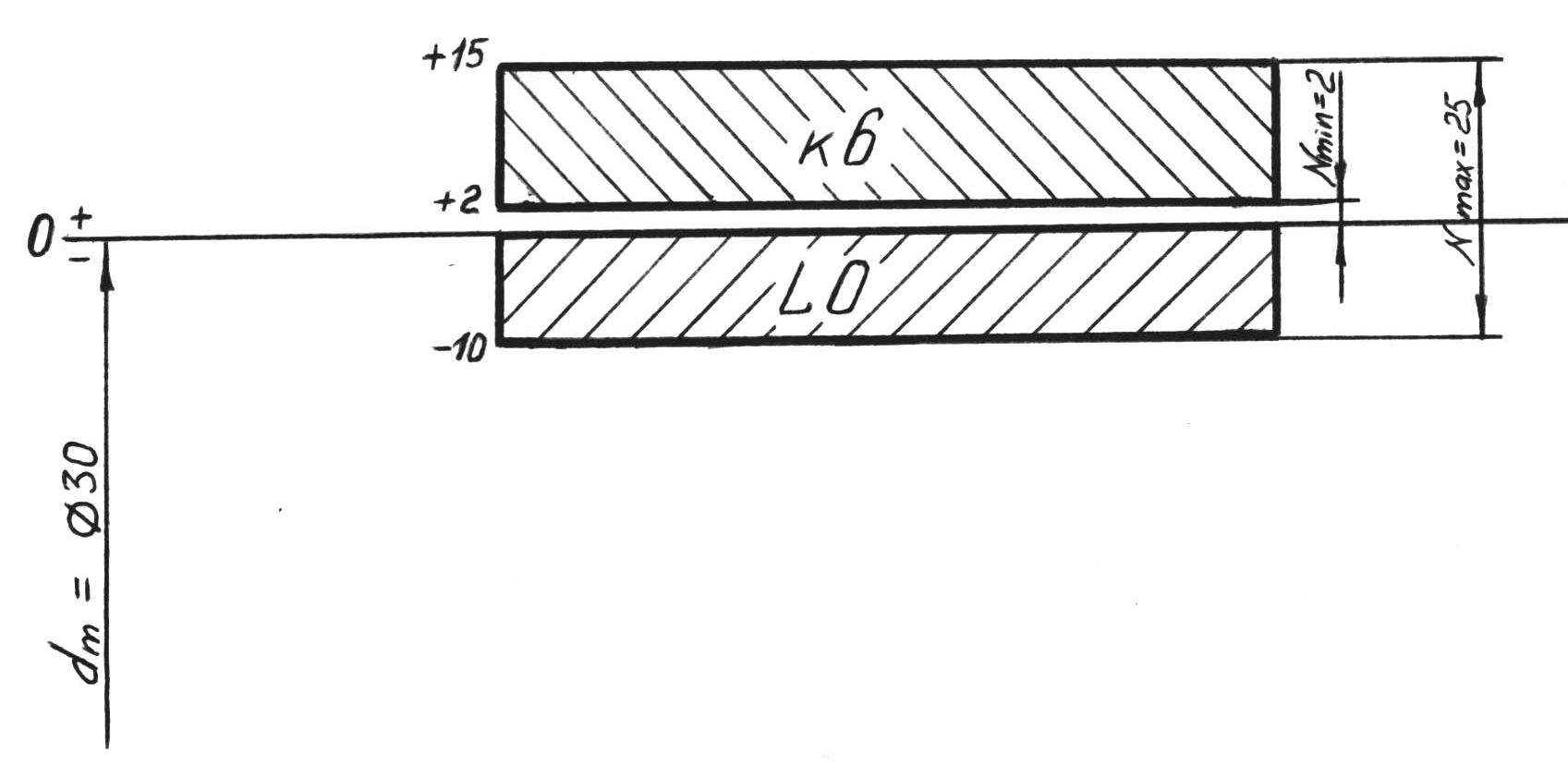

4. По табл. 1.6 для интервала диаметров d =18...80 мм заданным условиям соответствует поле допуска вала - к6. Определяем предельные отклонения для вала 5. Определяем предельные отклонения для колец подшипника /1, т. 2, табл. 4.82/: внутреннее кольцо 6. Рассчитываем наибольшие и наименьшие предельные натяги посадки внутреннего кольца

7 Во избежание разрыва кольца определяем допустимое значение [ N ] по формуле (1.12)

Условие обеспечено. 8. Посадку наружного кольца подшипника в корпус выбираем по рекомендациям табл. 1.5. Для нагрузки с умеренными толчками при неразъёмном корпусе выбираем на отверстие корпуса поле допуска - H 7. Определяем предельные отклонения для отверстия корпуса по ГОСТ 25346-89 [1, ч. 1, стр. 79] 9. Посадка наружного кольца подшипника в корпус

Соединение Соединение 9. Строим схему расположения полей допусков для соединения с подшипниками качения (рис. 1.6).

Рис. 1.6

Рис. 1.7 10. Выполняем чертёж подшипникового узла, рабочие чертежи вала и корпуса, указываем обозначение посадок на чертежах, допуски формы и расположения поверхностей, шероховатости посадочных поверхностей вала и отверстия корпуса (рис.1.8) согласно табл.1.7, 1.8, 1.9.

Рис. 1.8. Обозначение допусков и посадок

Посадки с зазором

Посадки с зазорами предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор служит для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформаций, компенсации отклонений формы и расположения поверхностей, погрешности сборки.

Для ответственных соединений, которые должны работать в условиях жидкостного трения, зазоры подсчитываются на основе гидродинамической теории резания. В остальных случаях чаще всего выбор посадок производится по аналогии с посадками известных и хорошо работающих соединений. В неподвижных соединениях посадки с зазором применяются для обеспечения беспрепятственной сборки деталей. Относительная неподвижность обеспечивается дополнительным креплением шпонками, винтами, болтами, штифтами.

Таблица 1.10. Рекомендации по применению посадок с зазором

2. Переходные посадки

Переходные посадки предназначены для неподвижных, но разъемных соединений деталей. Для переходных посадок характерна возможность получения как натягов, так и зазоров. Натяги, получившиеся в переходных посадках, имеют относительно малую величину и поэтому не требуют проверки деталей на прочность, за исключением тонкостенных деталей. Эти натяги недостаточны для передачи соединением значительных крутящих моментов или усилий. Поэтому переходные посадки применяют с дополнительным креплением соединяемых деталей шпонками, штифтами, винтами и др. Выбор переходных посадок производится по аналогии с известными и хорошо работающими соединениями. Расчеты выполняются в основном как поверочные.

Таблица 1.11. Рекомендации по применению переходных посадок

3. Посадки с натягом

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей, как правило, без дополнительного крепления винтами, штифтами, шпонками и т.п. Относительная неподвижность деталей достигается за счет напряжений вследствие действия деформаций контактных поверхностей сопрягаемых деталей. Прочность соединения зависит от материала и размеров деталей, шероховатости сопрягаемых поверхностей, способа соединения деталей, формы и размеров центрирующих фасок, смазки и скорости запрессовки, условий нагрева или охлаждения и т.д. Ввиду многообразия исходных факторов выбор посадки производят не только по аналогии с известными соединениями (табл.1.12), но и на основе предварительных расчетов натягов и возникающих напряжений. Различают следующие основные способы сборки деталей при посадках с натягом: сборка под прессом за счет его осевого усилия при нормальной температуре (продольная запрессовка); сборка с предварительным разогревом охватыющей детали (отверстия) или охлаждением охватываемой детали (вала) до определенной температуры (способ термических деформаций или поперечная запрессовка). Продольная запрессовка применяется при относительно небольших натягах (до 0,001 d). Сборка способом термических деформаций применяется при любых натягах и обеспечивает более высокое качество соединения.

Таблица 1.12. Рекомендации по применению посадок с натягом

Рис 2.1

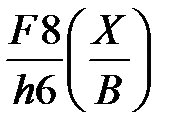

Шлицевые соединения применяются для передачи нагрузки с колеса на вал, имеют большую нагрузочную способность и обеспечивают большое сопротивление усталости вал, чем шпоночные соединения. Они хорошо центрируют и направляют детали по валу. Поэтому они являются основными для соединения с валом подвижных вдоль вала зубчатых колёс коробок передач. Для того, чтобы обеспечить передачу разных значений моментов, при нормировании размеров шлицевых соединений (ГОСТ 1139-80) выделяют лёгкие, средние и тяжёлые серии, которые отличаются разным сочетанием чисел (шлицев) z, размерами внутреннего диаметра d, наружного диаметра и шириной b зуба (впадины). Для обеспечения концентричности поверхности втулки относительно оси вращения вала у шлицев сопрягаемых деталей предусмотрена центрирующая поверхность. Существует три способа центрирования: по поверхности наружного диаметра D, по поверхности внутреннего диаметра d по боковой поверхности шлицев b. Выбор способа центрирования зависит от эксплуатационных требований и технологии изготовления шлицевых деталей. Наиболее простым и экономичным способом является центрирование по наружному диаметру D. Но этот способ применим только в том случае, если втулка остаётся незакалённой или калится на невысокую твёрдость и допускает протягивание или калибрование. Центрирование по поверхности внутреннего диаметра применяют при высокой твёрдости термически обработанных деталей и когда требуется повышенная точность центрирования. Центрирование по боковым сторонам шлицев используют реже - когда не требуется высокая точность центрирования сопрягаемых деталей и при знакопеременных нагрузках. Размеры и допуски шлицевых прямобочных соединений нормируют согласно ГОСТ 1139-80. Посадки осуществляются, как правило, по центрирующей поверхности и по боковым поверхностям или только по боковым поверхностям. Посадки выбирают по соответствующим таблицам стандарта в зависимости от характера работы соединения. 1. Поля допусков для размеров центрирующих поверхностей: 1.1. При центрировании по внутреннему диаметру d. Для подвижных соединений точность внутреннего диаметра втулки нормируется полями допусков Н7, Н8. Для внутреннего диаметра вала нормируется пять полей допусков; предпочтительными являются f 7, g 6. Для ширины шлицев втулки предпочтительными являются поля допусков - Д9, F 10; для ширины шлицев на вал предпочтительные поля допусков - h 9; f 9; f 8. Для неподвижных соединений при центрировании по внутреннему диаметру нормируется поле допуска H 7 на внутренний диаметр втулки и четыре поля допуска на внутренний диаметр вала, предпочтительными являются h 7; js 6. 1.2. При центрировании по наружному диаметру. Для подвижных соединений на наружный диаметр втулки рекомендуется поле допуска Н7, на наружный диаметр вала – f 7; g 6; h 7. Для ширины шлицев при центрировании по наружному диаметру рекомендуются D 9 и F 10 для шлицев втулки и d 9; h 9; f 7; f 8 для шлицев вала. Для неподвижных соединений на центрирующий наружный диаметр нормируется поле допуска Н7 для диаметра втулки и поле допуска js 6 для диаметра вала. Для неподвижного соединения при центрировании по наружному диаметру для ширины шлицев установлены поле допуска F 8 для втулки и поле допуска js 7 для шлицев вала. 1.3. При центрировании по боковым сторонам шлицев. Для подвижного соединения рекомендуют поля допусков D 9 и F 10 и поля допусков e 8; f 8 для шлицев вала. Для неподвижного соединения рекомендуют поле допуска F 8 на ширину шлицев втулки и поле допуска js 7 для шлицев вала. Пример выбора посадки на шлицевое прямобочное соединение

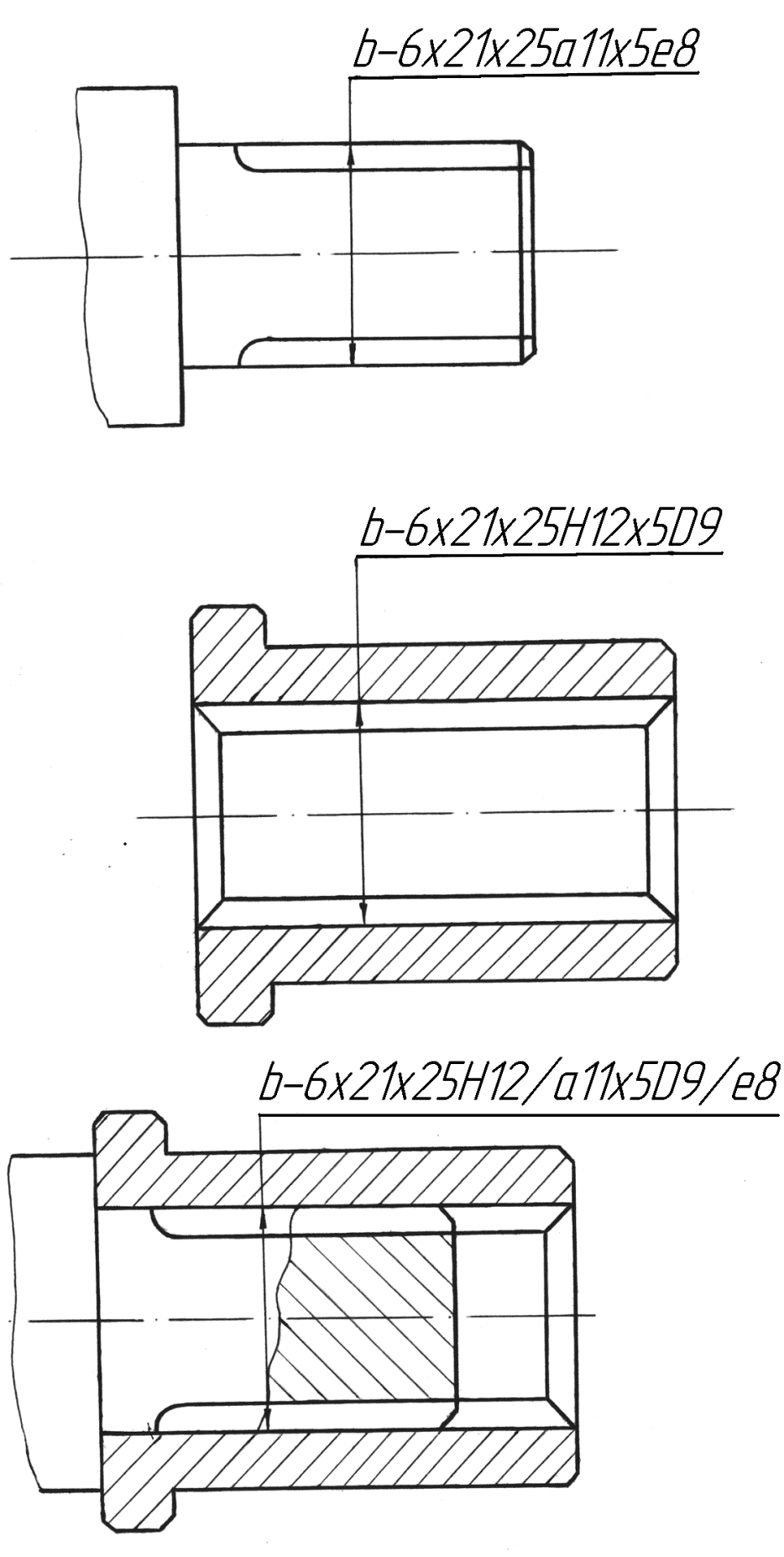

Для подвижного шлицевого соединения с номинальным размером 6х21х25 работающего при передаче значительных моментов и когда не требуется особая точность соосности выбрать поверхность центрирования и посадки. Определить допуски и предельные размеры всех элементов соединения, построить схемы расположения полей допусков, посадок и дать сборочный чертёж шлицевого соединения. 1. По ГОСТ 1139-80 /1, ч. 2, табл. 4.71/ находим номинальныйразмер ширины зуба - b =5 мм. 2. Согласно рекомедаци й /1, ч.2,стр.251-254/ при передаче значительных крутящих моментов, особенно с реверсированиемприменяем центрирование по боковым сторонам зубьев и назначаем рекомендуемые поля допусков при центрировании по b: D – H12/a11; b –D9/e8; поля допусков нецентрирующего параметра – d (втулки –H11; внутренний диаметр вала должен быть не менее d1). Выбранное шлицевое соединение обозначаем следующим образом:b-6 х 21 х 25 H12/a11 х 5 D9/e8 1. По табл. ГОСТ 25346-89 /1, ч. 1, табл. 1.27 - 1.30/ определяем предельные отклонения диаметров, ширины впадин и толщины зубьев. Таблица 2.1. Рис.2.2. Пример выполнения схемы расположения полей допусков

Рис.2.3.Условное обозначение на чертежах шлицевого соединения Рис.2.4. Профиль метрической резьбы и ее основные параметры

Внутренний диаметр d 1 и D 1 - диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы (болта) или вершин внутренней цилиндрической резьбы (гайки). Средний диаметр d 2 и D 2 - диаметр воображаемого цилиндра соосного с резьбой, каждая образующая которого пересекает профиль таким образом, что отрезок, образованный при пересечении с канавкой, равен половине номинального шага. Шаг резьбы P - расстояние по линии, параллельной оси резьбы, между средними точками ближайших одноимённых боковых сторон, лежащих в одной осевой плоскости по одну сторону от оси резьбы. Угол профиля резьбы Длина свинчивания l - длина взаимного соприкосновения наружной и внутренней резьб в осевом направлении. Метрические резьбы по ГОСТ 8724-81 подразделяют на резьбу с крупными шагами для диаметров от 1 до 68 мм и с мелкими шагами - для диаметров от 1 до 600 мм. У резьбы с крупным шагом определённому наружному диаметру соответствует определённый шаг. У резьбы с мелкими шагами одному и тому же наружному диаметру могут соответствовать различные шаги. В основу профиля метрической резьбы положен треугольник (рис. 30), у которого срезаны вершины на величину равную Н/4 у гайки и Н/8 у болта. Н - исходная высота профиля установлена в зависимости от шага резьбы и равна 0,8660254, где Р - шаг резьбы. Форма впадины резьбы не регламентируется и может выполняться как плоскорезанной, так и закруглённой. Рекомендуется, чтобы реальный профиль впадин у наружной резьбы не выходил за линию плоского среза на расстоянии Н/4 от вершины остроугольного профиля, у внутренней резьбы - на расстоянии Н/8. При закруглённой форме впадины радиус должен быть не менее 0,1Р, а профиль располагается в зоне от Н/8 до 3Н/16.

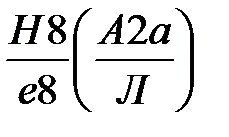

Отклонения и допуски

Основным параметром резьбового соединения, обеспечивающим точность и характер сопряжения, является средний диаметр. Допуски на наружный и внутренний диаметры построены таким образом, чтобы обеспечить гарантированный зазор. Отклонения шага и половины угла профиля, влияющие на взаимозаменяемость стандартом не нормируются. Погрешности этих элементов компенсируют изменением среднего диаметра. Предельные отклонения резьб в посадках с зазорами нормированы ГОСТ 16093-81. Установлены ряды основных отклонений (верхние для болтов и нижние для гаек) и их обозначения: Для диаметров резьбы: · наружной (болтов) - h, g, f, e, d · внутренней (гаек) - H, G, E, F. Установлены следующие степени точности, определяющие допуски диаметров резьбы болтов и гаек и обозначаемые числами:

Обозначение поля допуска диаметра резьбы состоит из цифр, показывающей степень точности, и буквы, обозначающей основное отклонение. Например, 6 g - для резьбы болтов; 6Н - для резьбы гайки.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 96; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.31.77 (0.136 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1.10)

(1.10)

(1.12)

(1.12) - допускаемое напряжение при растяжении, МПа (для подшипниковой стали

- допускаемое напряжение при растяжении, МПа (для подшипниковой стали  .

. кН/м.

кН/м. .

. ; наружное кольцо

; наружное кольцо  .

.

.

. характеризуется предельными зазорами:

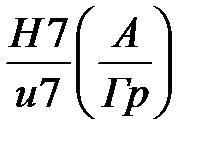

характеризуется предельными зазорами:

с небольшим зазором, что позволяет постепенно проворачиваться наружному кольцу в корпусе. Радиальное усилие при этом воспринимается новыми участками дорожки качения кольца, что приводит к равномерному изнашиванию дорожки кольца.

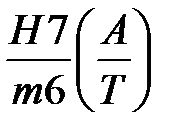

с небольшим зазором, что позволяет постепенно проворачиваться наружному кольцу в корпусе. Радиальное усилие при этом воспринимается новыми участками дорожки качения кольца, что приводит к равномерному изнашиванию дорожки кольца. с натягом, что исключает возможность обкатки и проскальзывания этого кольца по посадочной поверхности вала и удовлетворяет эксплуатационным требованиям.

с натягом, что исключает возможность обкатки и проскальзывания этого кольца по посадочной поверхности вала и удовлетворяет эксплуатационным требованиям.

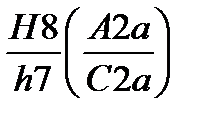

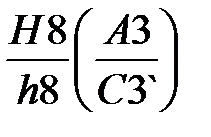

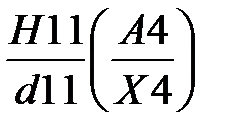

, но с более широкими допусками. Используется при большой длине соединения и когда можно снизить требования по центрированию. Примеры: соединение сменных измерительных наконечников со стержнями приборов, неподвижные соединения зубчатых колес

, но с более широкими допусками. Используется при большой длине соединения и когда можно снизить требования по центрированию. Примеры: соединение сменных измерительных наконечников со стержнями приборов, неподвижные соединения зубчатых колес

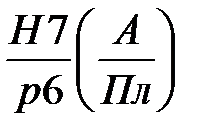

0,0006) d, обеспечивающими передачу нагрузок средней величины без дополнительного крепления. Примеры: втулки подшипников скольжения в гнездах при тяжелых и ударных нагрузках – в крышке корпуса пневматической машинки для сверления, в зубчатых колесах на валах коробок скоростей токарных станков, постоянные кондукторные втулки, фиксаторы и упоры в приспособлениях, зубчатые колеса на промежуточном валу в коробках передач грузовых автомобилей, червячное колесо на валу редуктора (крепление шпонкой) и бронзовые зубчатые венцы червячных колес.

0,0006) d, обеспечивающими передачу нагрузок средней величины без дополнительного крепления. Примеры: втулки подшипников скольжения в гнездах при тяжелых и ударных нагрузках – в крышке корпуса пневматической машинки для сверления, в зубчатых колесах на валах коробок скоростей токарных станков, постоянные кондукторные втулки, фиксаторы и упоры в приспособлениях, зубчатые колеса на промежуточном валу в коробках передач грузовых автомобилей, червячное колесо на валу редуктора (крепление шпонкой) и бронзовые зубчатые венцы червячных колес.

- угол между смежными боковыми сторонами резьбы в плоскости осевого сечения.

- угол между смежными боковыми сторонами резьбы в плоскости осевого сечения.