Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет размерных цепей методом полной взаимозаменяемостиСодержание книги

Поиск на нашем сайте

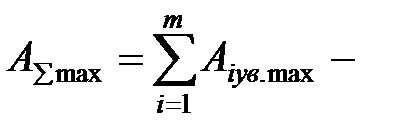

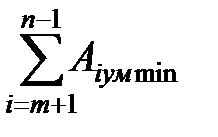

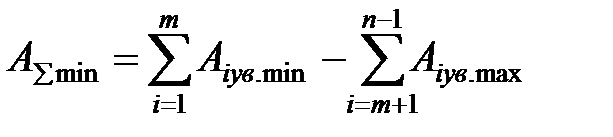

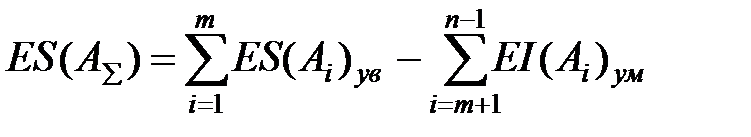

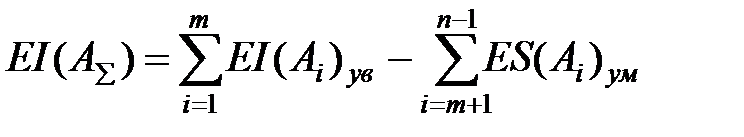

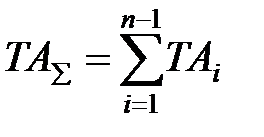

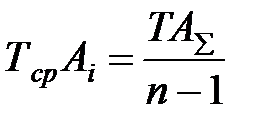

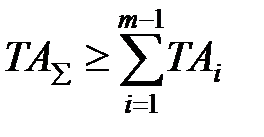

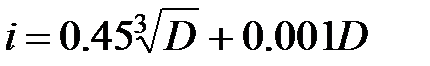

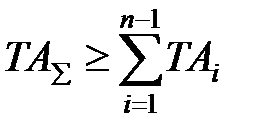

Метод полной взаимозаменяемости – это метод, при применении которого требуемая точность замыкающего звена размерной цепи достигается при замене ее любого звена звеном такого же типа и размера без выбора и подбора и без изменения его величины путем дополнительной обработки. Чтобы обеспечить полную взаимозаменяемость, размерные цепи рассчитывают методом максимума-минимума, при котором допуск замыкающего звена определяют арифметическим сложением допусков составляющих размеров. Метод расчета на максимум-минимум, учитывающий только предельные отклонения звеньев размерной цепи и самые неблагоприятные их сочетания, обеспечивает заданную точность сборки без подгонки (подбора) деталей.. Учитывая уравнение (4.1), получаем для предельных размеров размерной цепи слелующие уравнения: Более удобны для расчетов уравнения, связывающие предельные отклонения Так как разность между наибольшим и наименьшим предельными отклонениями есть допуск, вычтем почленно равенство (4,4) из равенства (4,3), получаем уравнение, связывающее допуски в размерной цепи: где в сумму входят все составляющие звенья, уменьшающие и увеличивающие, т.е. допуск замыкающего звена равен сумме допусков составляющих звеньев. Для решения задач первого типа (проверочных) применяют уравнения (4.1-4.5). На практике чаще всего встречаются задачи второго типа (проектировочные). В задачах этого типа при конструировании назначается допуск замыкающего звена, требуется назначить технологически выполнимые допуски составляющих размеров. Эта задача может быть решена двумя способами. Способ 1 – способ равных допусков Данный способ используется в тех случаях, когда размеры всех составляющих звеньев находятся в одном интервале размеров в системе допусков и посадок, а следовательно могут быть изготовлены с примерно одинаковой экономической точностью. При этих условиях допуски всех составляющих звеньев принимаются одинаковыми ТА1 = ТА2 = …=ТА n -1 = Т c р А i b и уравнение (4.5) примет вид ТА Полученный средний допуск ТсрА i корректируют для некоторых составляющих звеньев в зависимости от их значений, конструктивных требований и технологических возможностей изготовления, но так, чтобы выполнялось условие Способ 2 – способ равноточных допусков или способ допусков одного квалитета. При решении задач этим способом условно принимают, что возрастание допуска линейных размеров при возрастании номинального размера имеет ту же закономерность, что и возрастание допуска диаметра; эта закономерность выражается формулой для единицы допуска i. Для 5 – 18 квалитетов

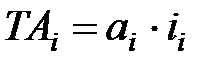

где D – средний геометрический размер для интервала размеров по ГОСТ 25346-89, к которому относится данный линейный размер, мм; i – единица допуска, мкм. Количество единиц допуска i в допусках 5-17-го квалитетов, т. е. величина Таким образом, в общем виде

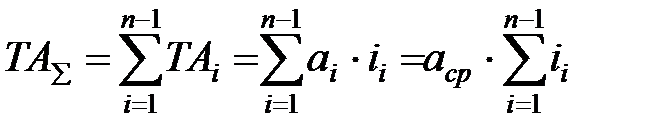

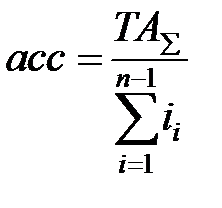

Значения i для основных интервалов в диапазоне до 500 мм приведены в табл. 4.2 Полагая, что все размеры равноточны, т. е. должны выполняться по одному квалитету, следует принять, что а1 = а2 =…= а n -1 = аср, где аср – количество единиц допуска или коэффициент точности данной размерной цепи. Поскольку допуск замыкающего звена равен сумме допусков составляющих звеньев, то

По значению аср выбирают ближайший квалитет. Число единиц допуска, вычисленное по формуле (4.7), в общем случае не равно какому-либо значению а, определяющему квалитет (табл.4.1), поэтому выбирают ближайший точный квалитет. Назначаются допуски по ГОСТ 25346-89 (1, т. 1, табл. 1.8) в соответствии с номинальными размерами составляющих звеньев, корректируют их значения, учитывая конструктивно-эксплуатационные требования и возможность применения процесса изготовления, экономическая точность которого близка к требуемой точности размеров. Допуски для охватывающих размеров рекомендуется назначать, как для основного отверстия, а для охватываемых – как для основного вала. При этом следует соблюдать условие Расчёт размерных цепей методом максимума-минимума обеспечивает полную взаимозаменяемость деталей и узлов, но экономически целесообразен лишь для машин невысокой точности (IT 7 и грубее) или для цепей, состоящих из малого числа звеньев. При расчёте точности параметров, допуски которых чрезмерно жёсткие и технологически трудно выполнимые, применяют теоретико-вероятностный метод или другие методы, обеспечивающие неполную взаимозаменяемость.

Таблица 4.1.

|

||||

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 212; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.60.132 (0.009 с.) |

(4.2)

(4.2)

(4.3)

(4.3) (4.4)

(4.4) (4.5)

(4.5) = (n - 1) ТсрА i откуда

= (n - 1) ТсрА i откуда  (4.6)

(4.6) . При этом выбирают стандартные поля допусков, желательно предпочтительного применения.

. При этом выбирают стандартные поля допусков, желательно предпочтительного применения.

, приведена в таблице.

, приведена в таблице.

,

, (4.7)

(4.7) . Допустимо, чтобы

. Допустимо, чтобы  превышало

превышало  на 5-6%.

на 5-6%.