Утверждена приказом № __________ от «____» ___________ 20__ г.

| Министерство науки и высшего образования Российской Федерации

|

| федеральное государственное автономное образовательное

учреждение высшего образования

|

|

| Северный (Арктический) федеральный университет имени М.В. Ломоносова»

|

|

| | Институт переподготовки и повышения квалификации

| | (наименование высшей школы / филиала / института)

| |

| |

|

|

|

| |

ЗАДАНИЕ ДЛЯ ПОДГОТОВКИ

Введение

Технология машиностроения – это наука об изготовлении и сборке изделий машиностроения требуемого количества, заданного качества в установленные сроки и при наименьших затратах. Процесс механической обработки реализуется достаточно сложной технологической системой, включающей в себя заготовку, металлорежущий станок, станочную технологическую оснастку и режущий инструмент.

Данная дипломная работа посвящена разработке и реализации технологического процесса изготовления детали «Опора» в условиях единичного производства. Исходными данными для проектирования являются: годовой объем выпуска деталей, режим работы участка и чертёж детали «Опора».

Цель работы: закрепление теоретических знаний, приобретенных во время лекционных и практических занятий, путем практического применения их при разработке технологического процесса обработки детали и его реализация, используя необходимую справочную, техническую литературу и руководящие материалы, и документы.

При выполнении работы был спроектирован технологический процесс изготовления детали с применением современного оборудования с ЧПУ.

Анализ рабочего чертежа детали «Опора» и её служебного назначения

Определение типа производства и выявление его основных особенностей

Годовой объем выпуска нашей детали - 10 шт. Тип производства – единичный. Масса детали - 1,98 кг.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление которых, как правило, не предусматривается. При этом технологический процесс изготовления изделий либо совсем не повторяется, либо повторяется через неопределенные промежутки времени.

Технология единичного производства отличается применением универсального металлорежущего оборудования, которое обычно располагают в цехах по групповому признаку, т.е. с разбивкой на участки токарных, фрезерных и прочих станков. Обработку ведут стандартным режущим, а контроль – универсальным измерительным инструментом. Характерным признаком единичного производства является концентрация на рабочих местах разнообразных операций. При этом на одном станке часто производится полная обработка заготовок разнообразных конструкций и их различных материалов. [2]

Выбор средств технологического оснащения.

Выбор технологических баз

В процессе обработки заготовка должна занимать определенное положение относительно станка, инструмента и приспособления. Одной из причин, обуславливающих неточность размеров и отклонение взаимного положения обрабатываемых поверхностей, является неправильная установка заготовки на станке или в приспособлении.

Выбор технологических баз является одним из ответственных этапов проектирования технологических процессов механической обработки. Технологической базой называют поверхность, определяющую положение детали или сборочной единицы в процессе их изготовления. То есть в процессе обработки относительно технологических баз формируются все поверхности детали, поэтому эти базы влияют на точность обработки. [2]

При выборе технологических баз для обработки заготовок следует использовать принцип совмещения (единства) баз, когда в качестве технологических баз принимают поверхности, являющиеся конструкторскими и измерительными базами. Наибольшая точность может быть достигнута в том случае, когда все эти базы совпадают.

За основные технологические базы у деталей класса «диски» принимаются торец наибольшего размера и отверстие, причем отверстие является двойной опорной базой (скрытой), а торец – установочной.

Базы, используемые на первой операции, называются черновыми. В нашем случае, черновой базой на первой токарной операции является торец и наружная цилиндрическая поверхность заготовки.

Рассмотрим пример выбора технологических баз для обработки детали «Опора» в самоцентрирующемся трехкулачковом патроне.

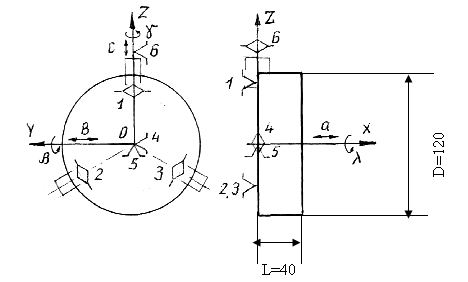

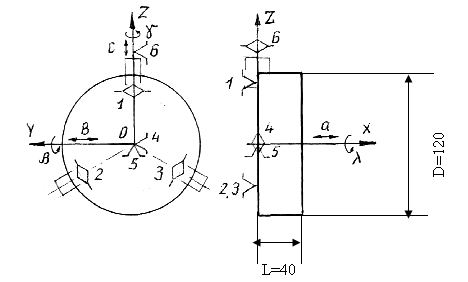

Рисунок 5 – Теоретическая схема базирования детали «Опора» с использованием двойной опорной базы (скрытая база)

В данном случае торец диска, определяемый координатной плоскостью YOZ, является установочной базой, на которой располагаются три опорные точки Т1, Т2, Т3, отнимающие у детали три степени свободы - возможность перемещения в направлении оси X, (параметр a) и возможность поворота вокруг осей Y и Z (параметры β и γ).

При одновременном перемещении в направлении центра трех самоцентрирующихся кулачков, происходит совмещение центра устанавливаемой детали с центром патрона. В результате у детали отнимается две степени свободы - перемещение в направлении оси Y (параметр b - опорная точка Т4) и перемещение в направлении оси Z (параметр c - опорная точка Т5). Таким образом, центр диска выполняет роль двойной опорной базы.

Базирующая поверхность, на которой располагаются две опорные точки, отнимающая у детали две степени свободы – два смещения в направлении двух координатных осей, называется двойной опорной базой. Для лишения детали оставшейся степени свободы - возможности вращения λ вокруг оси X используется опорная база - координатная плоскость, XOZ на которой располагается точка Т6. [3]

Далее представим схемы базирования детали «Опора».

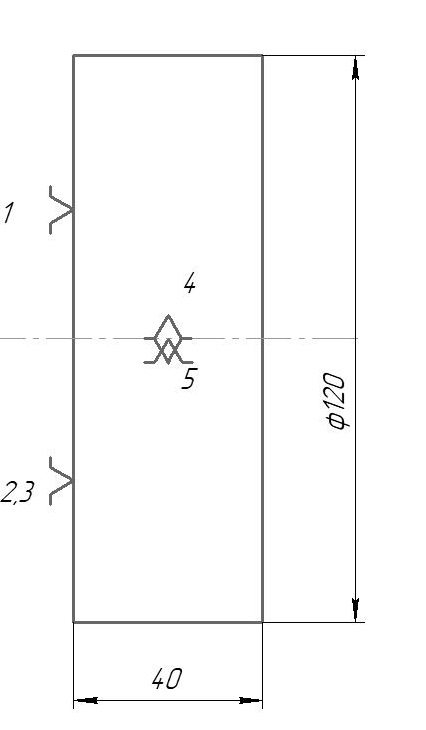

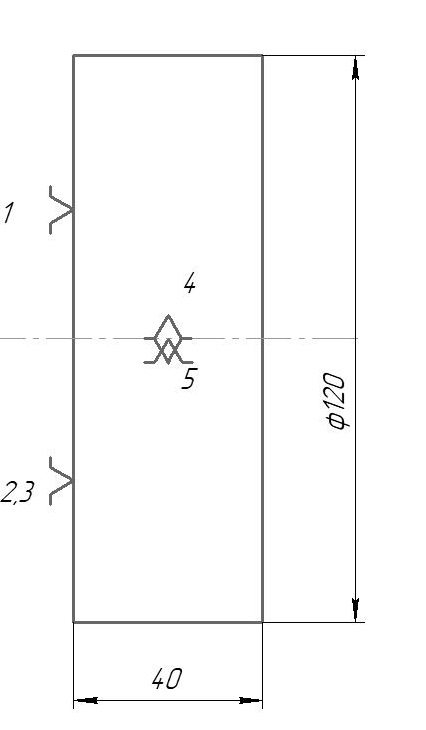

Рисунок 6 – Схема базирования заготовки в 010 токарной операции

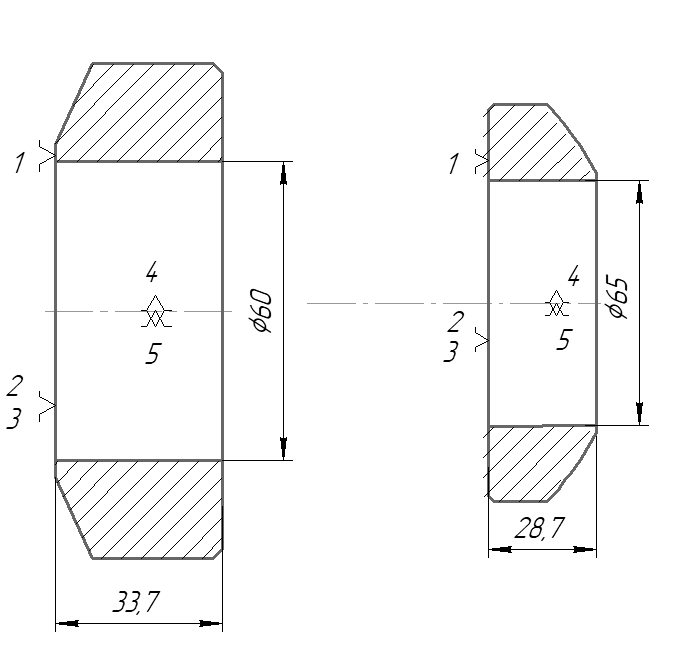

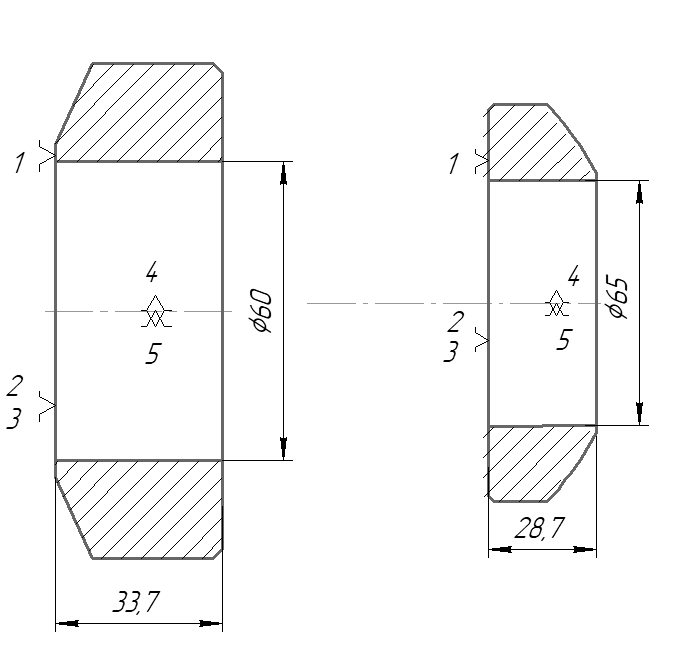

Рисунок 7 – Схема базирования детали в 025 токарной операции

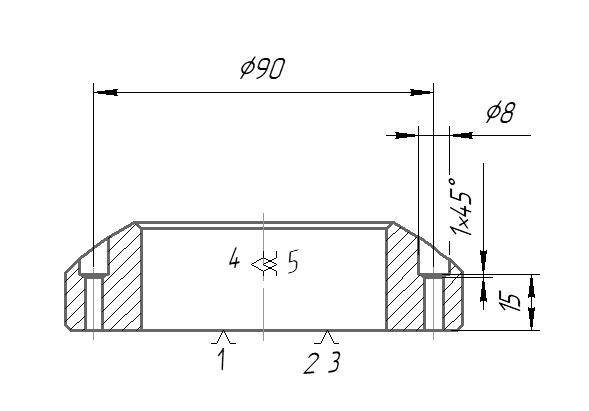

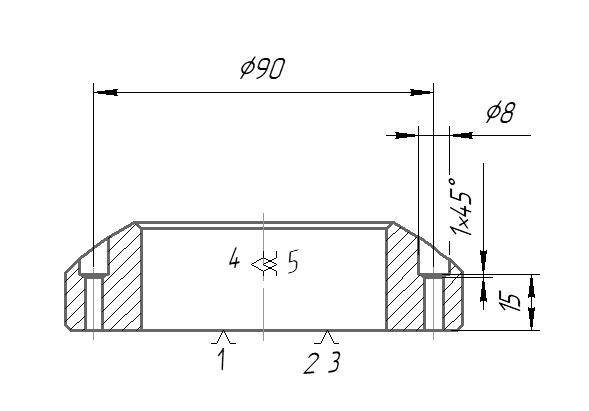

Рисунок 8 – Схема базирования детали при обработке резьбовых отверстий

Деталь «Опора» базируется, выдерживая принцип совмещения (единства) баз, то есть технологическая, конструкторская и измерительная базы совпадают.

Заключение

В данной аттестационной итоговой работе отражается технология изготовления детали «Опора». Проведен анализ чертежа детали и его служебное назначение. Определен тип производства и его основные особенности, выбран метод получения и проектирование заготовки, выбраны средства технологического оснащения. На основе чертежа детали была построена 3D модель детали в программе «Компас 3D». В условиях данной серийности был определен и обоснован метод получения заготовки. Разработан маршрут обработки детали, построены межоперационные модели и эскизы обработки. Произведен выбор оборудования, режущего инструмента, оснастки их обоснование. Определены технологические режимы обработки, сформированы переходы обработки и параметры, а так же рассчитаны нормы времени по операции.

При разработке технологического процесса, был изменен тех.процесс. Это позволило обработать поверхности с минимальным количеством переустановов, что привело к повышению точности обработки и уменьшению вспомогательного времени, затрачиваемого на установку детали, контроль размеров и смену инструмента. В результате принятых решений, мы сократили основное время на механическую обработку, что привело к уменьшению трудоемкости.

филиал в г. Северодвинске Архангельской области

Институт переподготовки и повышения квалификации

Дополнительная профессиональная программа

профессиональной переподготовки

«ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ»

по направлению подготовки: 250305-1/2020 Технология Машиностроения

| О. Бологова, К. Колунова, О. Пунгина, С Трофимова, И Юшкевич

|

| (фамилия, имя, отчество слушателя)

|