Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

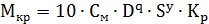

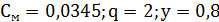

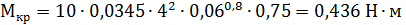

Определение типа производстваСодержание книги

Поиск на нашем сайте

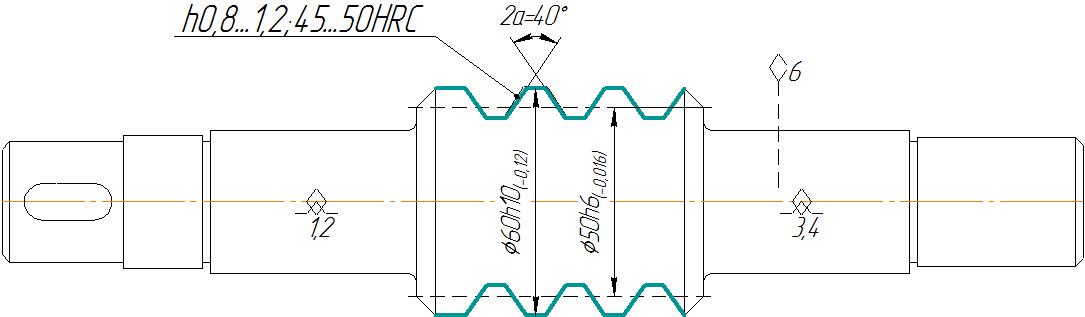

Введение Целью курсовой работы является проектирование технологического процесса механической обработки детали. Всесторонний анализ разнообразных технологических операций требует качественного аналитического подхода к их выбору с учётом конструктивных особенностей и технических требований, предъявляемых к деталям с учётом характера производства и экономической целесообразностью. В целях обеспечения высокой эффективности производства и создания качественной продукции необходима разработка таких технологических процессов, которые позволяют с наименьшими трудовыми и материальными затратами обеспечить изготовление продукции с требуемыми параметрами, характеристиками и свойствами. Количество выпускаемой продукции, эффективность производства и его технический прогресс во многом зависит от развития производства нового оборудования, машин, станков и аппаратов, от всемерного внедрения методов технико-экономического анализа. Анализ исходных данных. Служебное назначение детали и условия ее работы в сборочной единице. Определение назначения детали и дальнейший выбор детали является началом изготовления детали. Назначение детали должно соответствовать техническим и технологическим требованиям, на основании которых составляется чертеж детали конструктором. В данной курсовой работе разрабатывается технологический процесс механической обработки детали типа вал с годовой программой выпуска 7500 штук. Червячные передачи относятся к зубчато-винтовым. Если в зубчато-винтовой передаче углы наклона зубьев принять такими, чтобы зубья шестерни охватывали ее вокруг, то эти зубья превращаются в витки резьбы, шестерня - в червяк, а передача — из винтовой зубчатой в червячную. Ведущее звено червячной передачи в большинстве случаев - червяк, а ведомое — червячное колесо. Преимущество червячной передачи по сравнению с винтовой зубчатой в том, что начальный контакт звеньев происходит по линии, а не в точке. Угол скрещивания валов червяка и червячного колеса может быть каким угодно, но обычно он равен 90°. В отличие от косозубого колеса обод червячного колеса имеет вогнутую форму, способствующую некоторому облеганию червяка и соответственно увеличению длины контактной линии. Направление и угол подъема зубьев червячного колеса такие же, как и у витков резьбы червяка. Резьба червяка может быть однозаходной или многозаходной, а также правой или левой. При сборке червячных передач необходимо, чтобы межцентровое расстояние соответствовало чертежу, ось червяка находилась в средней плоскости колеса, а боковой зазор в зацеплении соответствовал техническим требованиям. При сборке червячных зацеплений контролируют зазор в зацеплении, проверяя мертвый ход червяка, а смещение средней плоскости колеса относительно оси червяка по пятну контакта на зубьях колеса при провертывании червяка, нитки которого покрыты краской.

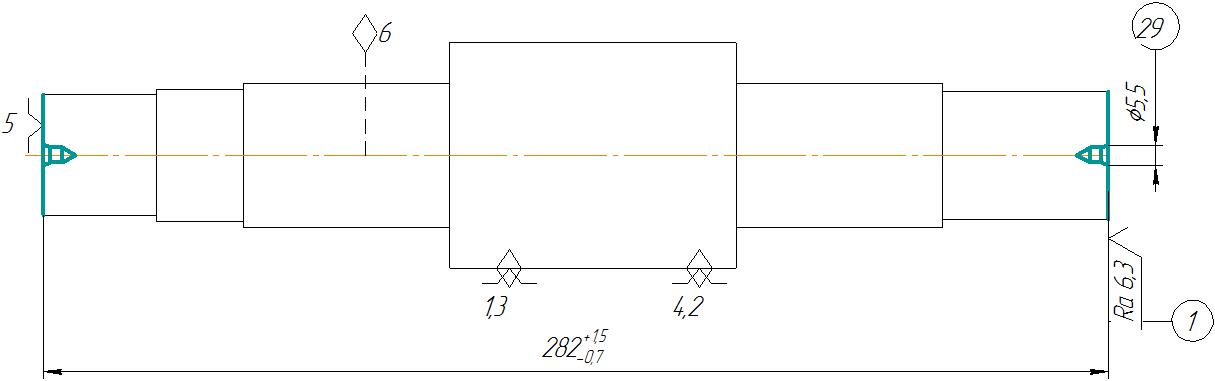

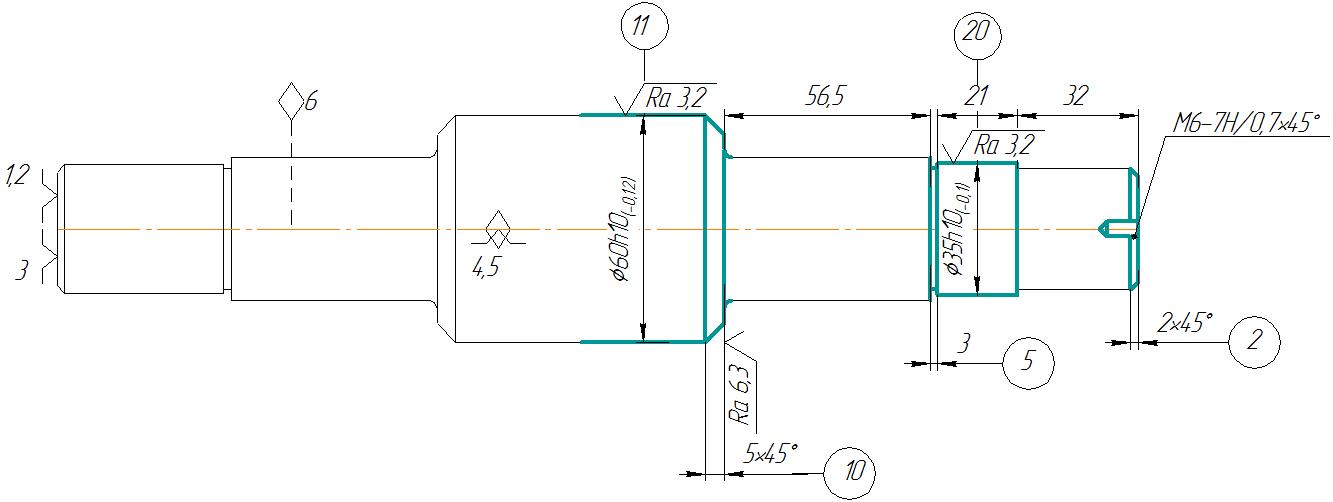

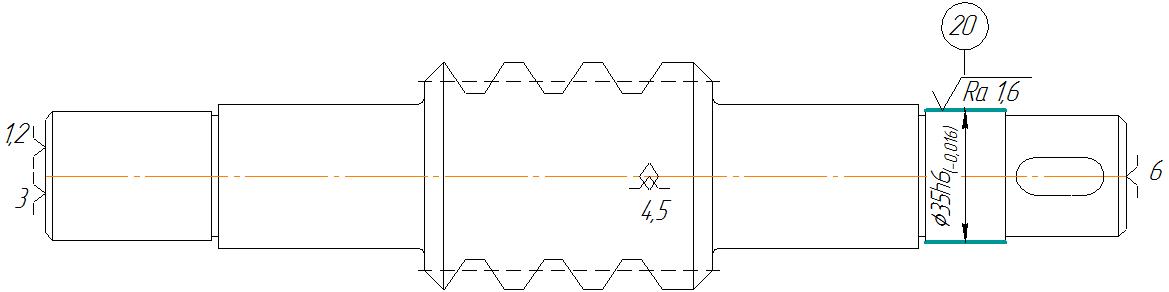

Конструкторский контроль чертежа детали Анализ чертежа показывает, что наиболее высокие требования по точности и качеству предъявляются к зубьям червяка, шпоночному соединению. Конструкция детали в основном отработана на технологичность, обладает достаточной жесткостью, обеспечивает свободный доступ инструмента практически ко всем обрабатываемым поверхностям, что позволяет использовать при обработке многоинструментальные наладки. Учитывая конфигурацию, размеры корпуса, материал и характер производства, в качестве исходной принимаем заготовку, изготовленную методом горячей объемной штамповки на горизонтально-ковочной машине (ГКМ). Разработка и обоснование проектируемого ТП Изготовления детали Заготовительная(ГКМ) Фрезерно-центровальная Оборудование: Фрезерно-центровальный ЕМ535М Приспособление: призма ГОСТ 12197-66 Обрабатываем в два установа. База: поверхность Æ60 мм, торец. 1. Фрезеровать поверхность 1,выдерживая размер 2. Центровочное отверстие 29, шероховатость Ra 3,2мкм. Инструмент: фреза торцевая ГОСТ 22088-76 центровочное сверло ГОСТ 14952-75

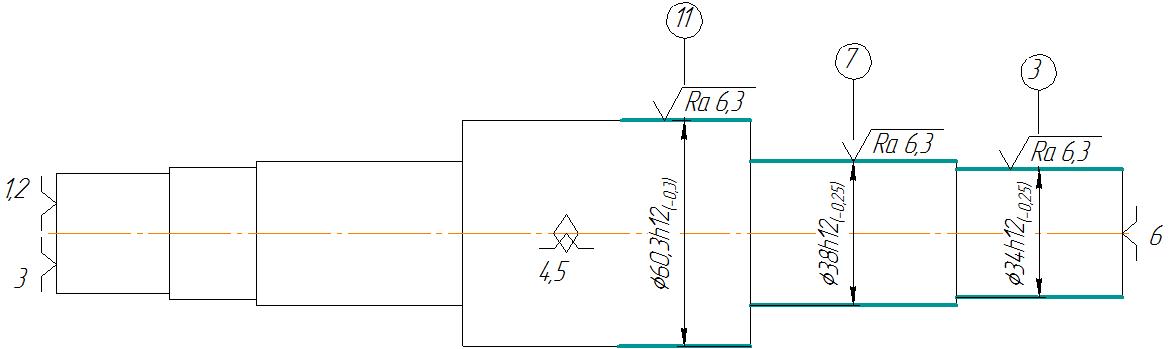

Токарная черновая Оборудование: Токарный станок 16К20 Приспособление: трехкулачковый патрон ГОСТ 2675-80 Установ 1 База: поверхность Æ60 мм, торец 24 1.Обработать поверхность 3, выдерживая размер Æ35±1,5,шероховатость Ra 6,3мкм. Обработать поверхность 7, выдерживая размер Æ38±1,5, шероховатость Ra 6,3мкм. Обработать поверхность 11 до патрона, выдерживая размер Æ60,3, шероховатость Ra 6,3мкм. Инструмент: резец проходной ГОСТ 18869-73

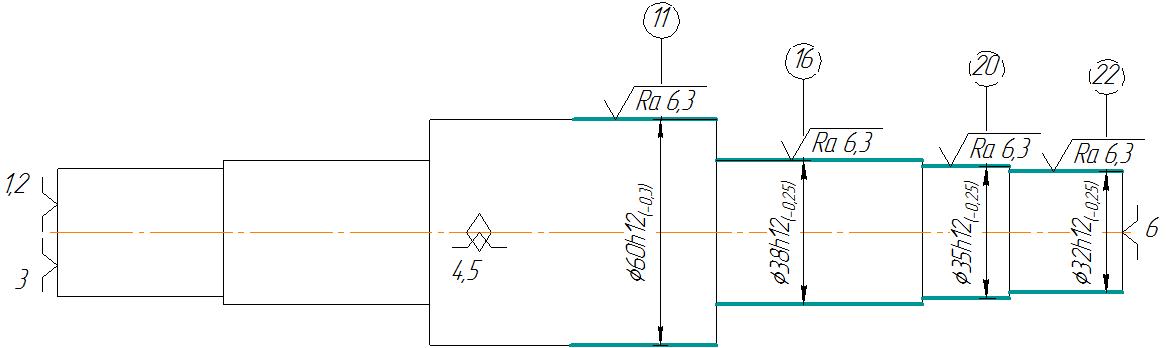

Установ 2 База: поверхность Æ60 мм, торец 1 1.Обработать поверхность 22, выдерживая размер Æ32±1,5, шероховатость Ra 6,3мкм. Обработать поверхность 20, выдерживая размер Æ35±1,5, шероховатость Ra 6,3мкм. Обработать поверхность 16, выдерживая размер Æ38±1,5, шероховатость Ra 6,3мкм. Обработать поверхность 11 до патрона, выдерживая размер Æ60,3, шероховатость Ra 6,3мкм. Инструмент: резец проходной ГОСТ 18869-73

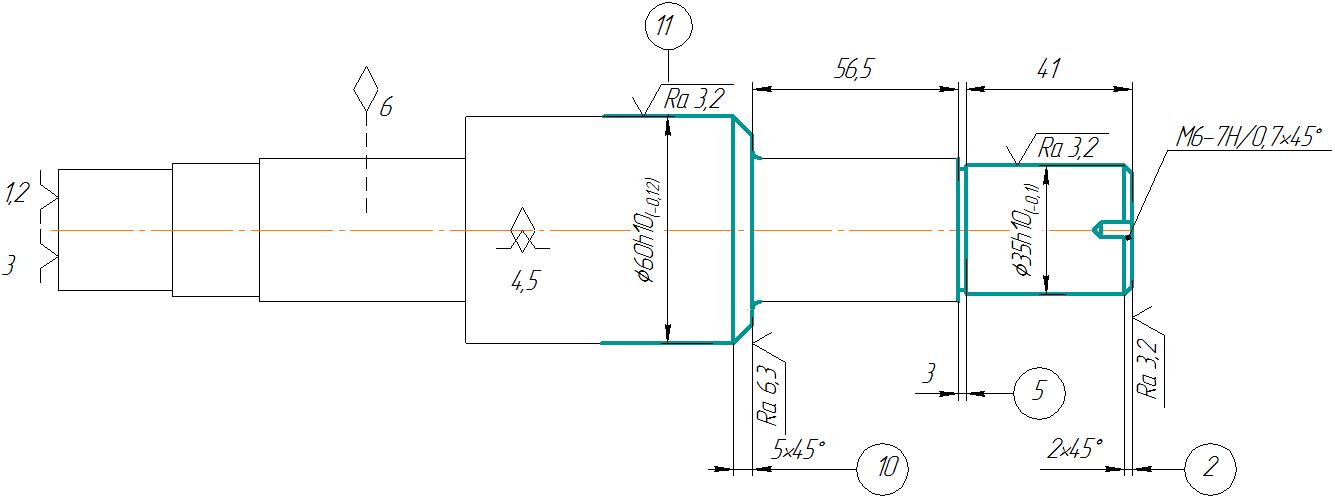

Токарная чистовая Оборудование: Токарный станок 16К20 Приспособление: трехкулачковый патрон ГОСТ 2675-80 Установ 1 База: поверхность Æ60 мм, торец 24 1.Обработать поверхность 3, выдерживая размер Æ35±1, шероховатость Ra 3,2мкм Обработать поверхность 7, выдерживая размер Æ83±1, шероховатость Ra 3,2мкм Обработать поверхность 11 до патрона, выдерживая размер Æ60,шероховатость Ra 3,2мкм Инструмент: резец расточной ГОСТ 18064-72 2.Снять фаску 2×45˚ с поверхности 3 Инструмент: резец расточной ГОСТ 18064-72 3. Снять фаску 5×45˚ с поверхности 11 Инструмент: резец расточной ГОСТ 18064-72 4.Вырезать канавку на поверхности 3 Инструмент: резец канавочный ГОСТ 18874-73 5.Сверлить отверстие, шероховатость Ra 3,2мкм Инструмент: сверло ГОСТ 17276-71 6.Нарезать резьбу М6-7Н/0,7×45˚ Инструмент: резец резьбовой ГОСТ 18885-73

Установ 2 База: поверхность Æ60 мм, торец 1 1.Обработать поверхность 22, выдерживая размер Æ32±1, шероховатость Ra 3,2мкм Обработать поверхность 20, выдерживая размер Æ35±1, шероховатость Ra 3,2мкм Обработать поверхность 16, выдерживая размер Æ38±1, шероховатость Ra 3,2мкм Обработать поверхность 11 до патрона, выдерживая размер Æ60, шероховатость Ra 3,2мкм Инструмент: резец расточной ГОСТ 18064-72 2.Снять фаску 2×45˚ с поверхности 24 Инструмент: резец расточной ГОСТ 18064-72 3. Снять фаску 5×45˚ с поверхности 11 Инструмент: резец расточной ГОСТ 18064-72 4.Вырезать канавку на поверхности 20 Инструмент: резец канавочный ГОСТ 18874-73 5. Сверлить отверстие, шероховатость Ra 3,2мкм Инструмент: сверло ГОСТ 17276-71 6.Нарезать резьбу М6-7Н/0,7×45˚ Инструмент: резец резьбовой ГОСТ 18885-73

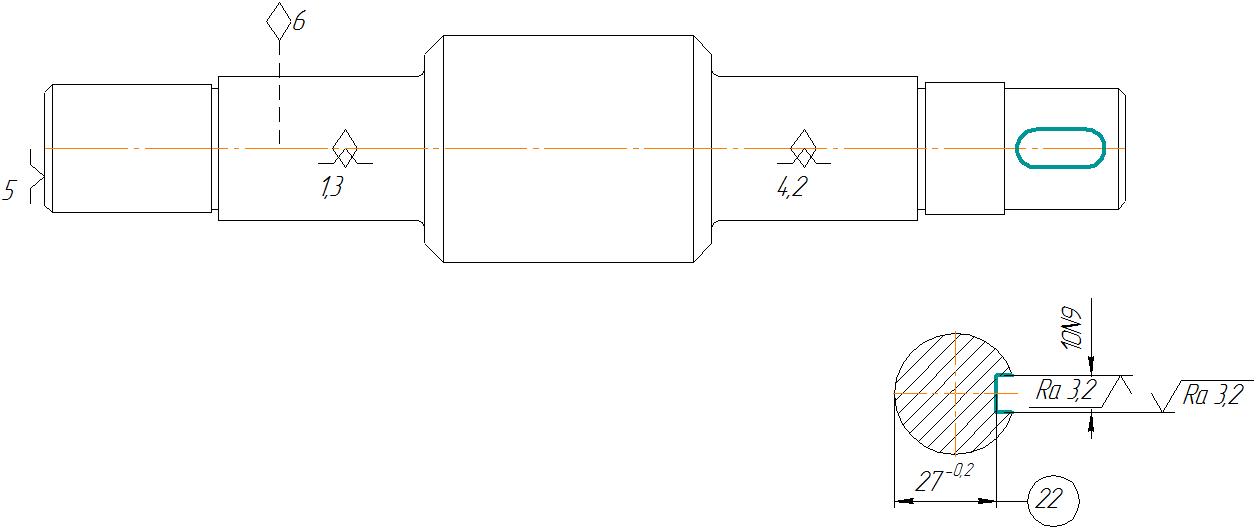

Фрезерная Оборудование: Шпоночно-фрезерный 6Д91 Приспособление: Призмы установочные ГОСТ 12194-66 База: поверхность 7,поверхность 16, торец 1 Вырезать шпоночный паз на поверхности 22, выдерживая размеры 27-0,2,5,10, шероховатость Ra 3,2мкм Инструмент: фреза шпоночная ГОСТ 9140-78

Зубонарезная Оборудование: Зубонарезной станок Е3-2А. Приспособление: центра ГОСТ 13214-79 База: торец1,торец 24 Нарезать зубья на поверхности 11, выдерживая размеры Æ60,Æ50. Инструмент: червячная фреза ГОСТ 9324-80

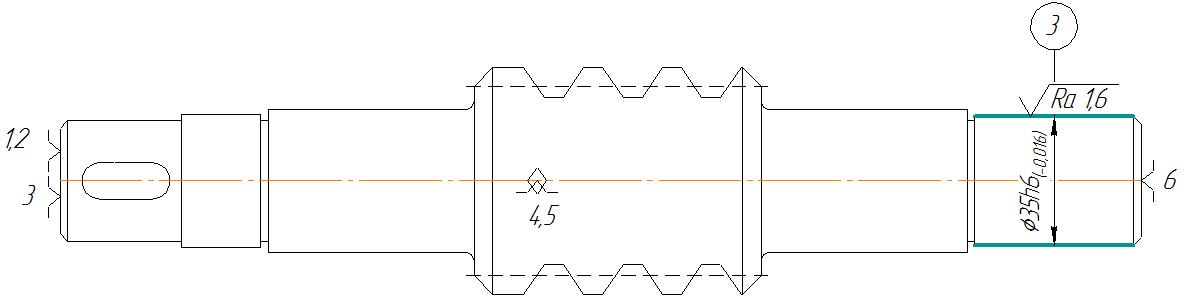

Круглошлифовальная Оборудование: Круглошлифовальный станок 3У131ВМ Приспособление: трехкулачковый патрон ГОСТ 2675-80 Установ 1 База: поверхность Æ60 мм, торец 24 1.Шлифовать поверхность 3, выдерживая размер Æ35±0,5,шероховатость Ra 1,6 мкм Инструмент: шлифовальный круг ГОСТ 2424-83

Установ 2 База: поверхность Æ60 мм, торец 1 1.Шлифовать поверхность 20, выдерживая размер Æ35±0,5, шероховатость Ra 1,6 мкм Инструмент: шлифовальный круг ГОСТ 2424-83

Зубошлифовальная Оборудование: Зубошлифовальный станок 5843РФ4. Приспособление: центра ГОСТ 13214-79. База:ось Шлифовать зубья Инструмент: шлифовальный круг ГОСТ 16179-91

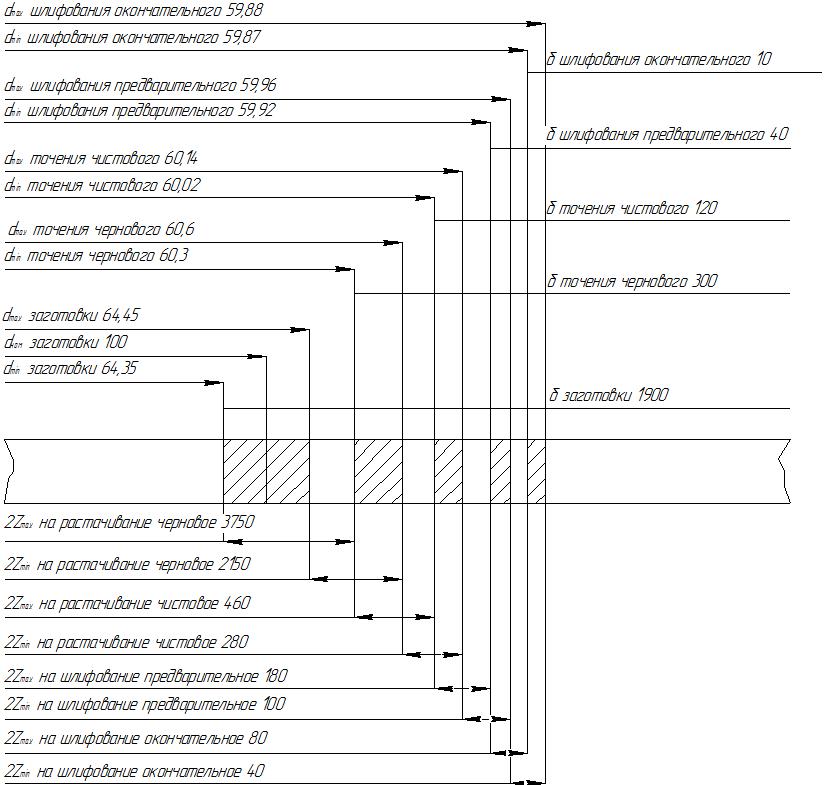

Полировальная Оборудование: Зубошлифовальный станок 5843РФ4. Приспособление: центра ГОСТ 13214-79. База: ось Инструмент: шлифовальный круг ГОСТ 16171-91 Контрольная Моечная Оборудование: Моечная ванна ОБ-1837. Расчет припусков Припуски на обработку поверхностей детали можно назначать по соответствующим справочным данным, гостам или на основе расчётно-аналитического метода определения припусков. ГОСТы и таблицы позволяют назначить припуски независимо от технологического процесса обработки детали и условий его осуществления и поэтому в общем случае являются завышенными, содержат резервы снижения расхода материала и трудоёмкости изготовления детали. Расчётно-аналитичекий метод определения припусков на обработку базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Определение общих припусков Общие припуски Z0max и Z0min определяют как сумму промежуточных припусков на обработку: Z 0max = Σ Zi max (5); Z 0min = ΣZi min (6) Правильность расчетов определяют по уравнениям: Zi max − Zi min = Ti−1 − Ti (7); 2Zi max − 2Zi min = TDi−1 − TDi (8); Zo max − Zo min = TЗ − TД (9); 2Zomax − 2Zomin = TDЗ − TDД (10), где Ti−1 и -TDi−1 — допуски размеров на предшествующем переходе; Ti и TDi — допуски размеров на выполняемом переходе; TЗ и TDЗ — допуски на заготовку; ТД и TDД — допуски на деталь.

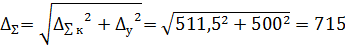

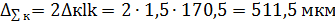

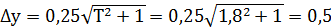

l-размер от сечения, для которого определяется кривизна, до ближайшего наружного торца l= l4+ l5+ l6=70+56,5+44=170,5 ∆к-удельная кривизна, мкм на 1 мм длины. Средний диаметр, который необходимо знать для выбора величины ∆к:

Смещение оси заготовки в результате погрешности центрования:

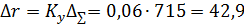

Т=1,8- допуск на диаметральный размер базы заготовки,использованной при центровании, мм Величина остаточных пространственных отклонений: черновое обтачивание:

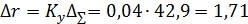

чистовое обтачивание:

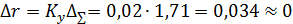

предварительное шлифование:

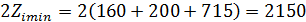

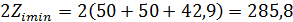

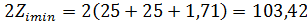

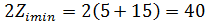

Расчетные величины отклонения расположения поверхностей заносим в графу 4(табл.1). Расчет минимальных припусков на диаметральные размеры для каждого перехода: для чернового фрезерования: для чистового фрезерования: предварительное шлифование: окончательное шлифование: Расчетные значения заносим в графу 6(табл.3). Расчет наименьших расчетных размеров по технологическим переходам начинаем с наибольшего размера детали по конструкторскому чертежу и производим по зависимости di+1=di+zi min в такой последовательности: предварительное шлифование: 59,88+0,040=59,92 чистовое шлифование: 59,92+0,103=60,023 черновое шлифование: 60,023+0,285=60,308 заготовка: 60,308+2,150=62,458 Расчетные значения заносим в графу 7(табл.3). Наименьшие предельные размеры (округленные) заносим в графу 10(табл.3). Наибольшие предельные размеры по переходам рассчитываем по зависимости di max = di min + Tdi в такой последовательности: а) окончательное шлифование 59,88+0,019=59,899 мм; б) предварительное шлифование 59,92+0,046=59,966 мм; в) чистовое обтачивание 60,023+0,120 = 60,143 мм; г) черновое обтачивание 60,308+0,300=60,608 мм; д) заготовка 62,458+1,9 =64,358 мм. Результаты расчетов заносим в графу 9 (табл.4). Фактические минимальные и максимальные припуски по переходам рассчитываем в последовательности, представленной в таблице 3. Таблица 3

Результаты расчетов заносим в графы 11 и 12 (табл.4). Определяем общие припуски: общий наибольший припуск Z 0max =Σ Zi max =0,08+0,18+0,46+3,75 = 4,47 мм; общий наименьший припуск Z 0min= Σ Zi min =0,04+0,1+0,28+l,15=2,57 мм. Проверку правильности расчетов проводим по уравнению: 2Zomax− 2Zomin=4,47−2,57=TDЗ −TDД =1,9−0,019=1,9 мм. Таблица 4

Таблица 5 Припуски на обрабатываемые поверхности

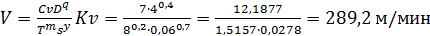

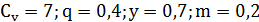

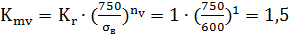

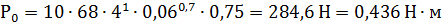

C верление отверстий Сверление (сверло ГОСТ 17276-71) 1.Глубина резания t=0,5D t=0,5·4=2мм 2.Подача При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу s=0,06[1,стр. 277,табл.25] 3.Скорость резания

Материал режущей части Р6М5

4.Крутящий момент и осевая сила

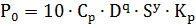

5.Мощность резания

005 Фрезерно-центровальная

010 Токарная черновая

015 Токарная чистовая

020 Фрезерная

025 Зубонарезная

035 Шлифовальная

040 Зубошлифовальная

045 Полировальная

Заключение В ходе курсовой работы был произведен всесторонний анализ разнообразных технологических операций требуемый качественного аналитического подхода к их выбору с учётом конструктивных особенностей и технических требований, предъявляемых к детали с учётом характера производства и экономической целесообразностью. Был определен тип производства при годовой программе выпуска деталей 6850 шт., а также массе детали 3,22кг.Принимается среднесерийный тип производства. Произведен анализ технологичности. Он показал, что изделие относится к средней точности. Соответственно по коэффициентам количественной оценки технологичности, деталь относится к технологичным. Выбрана заготовка, полученная методом горячей объемной штамповки на ГКМ обычной точности. Технико-экономические расчеты показывают что заготовку полученным методом горячей объемной штамповки на ГКМ более экономична чем заготовка из проката. Произведен размерный анализ. В ходе размерного анализа было выявлено, что поверхности 0, 1, 20 являются конструкторскими базами, т. к. обладают наибольшим количеством связей по координатам XYZ. Принимая эти базы как технологические мы соблюдаем принцип единства баз, а используя их на всех этапах ТП – принцип постоянства баз. На основе всего вышеизложенного был спроектирован технологический процесс механической обработки детали.

8. Литература 1. Справочник технолога-машиностроителя. Под ред. А. Г. Косиловой, Р. К. Мещерякова. Т. 1,2, М.: Машиностроение, 2003 2. Горбацевич А. Ф., Шкред В. А. Курсовое проектирование по ТМС, М.: Машиностроение, 1986 3. Общестроительные нормативы режимов резания, М.: ВНИИ, 1986 4. Маталин А. А. Технология машиностроения, М.: Машиностроение, 1984 5. Ачеркан Н. С. И др. Металлорежущие станки. В 2-х томах. М.: Машиностроение, 1965 6. Фадюшин И. Л. И др. Инструмент для станков с ЧПУ, МЦС и ГПС. М.: Машиностроение, 1990. 7. Горбунов Б. И. Обработка металлов резанием, металлорежущий инструмент и станки. М.: Машиностроение, 1981 8. Горошкин А. К. Приспособления для металлорежущих станков. Справочник. М.: Машиностроение, 1971 9. Космачев И. Г. Карманный справочник технолога-инструментальщика. Л.: Машиностроение, 1970.

ПРИЛОЖЕНИЕ

Введение Целью курсовой работы является проектирование технологического процесса механической обработки детали. Всесторонний анализ разнообразных технологических операций требует качественного аналитического подхода к их выбору с учётом конструктивных особенностей и технических требований, предъявляемых к деталям с учётом характера производства и экономической целесообразностью. В целях обеспечения высокой эффективности производства и создания качественной продукции необходима разработка таких технологических процессов, которые позволяют с наименьшими трудовыми и материальными затратами обеспечить изготовление продукции с требуемыми параметрами, характеристиками и свойствами. Количество выпускаемой продукции, эффективность производства и его технический прогресс во многом зависит от развития производства нового оборудования, машин, станков и аппаратов, от всемерного внедрения методов технико-экономического анализа. Определение типа производства Тип производства - это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности и объема выпуска изделий. Различают три типа производства: единичное, серийное, массовое (ГОСТ 14.004-83). Единичное производство — представляет собой форму организации производства, при которой различные виды продукции изготавливаются в одном или нескольких экземплярах (штучный выпуск). Единичное производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление и ремонт которых, как правило, не предусматривается. Серийное производство — это форма организации производства, для которой характерен выпуск изделий большими партиями (сериями) с установленной регулярностью выпуска. Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. Этот тип производства является наиболее распространенным. Массовое производство — представляет собой форму организации производства, характеризующуюся постоянным выпуском строго ограниченной номенклатуры изделий, однородных по назначению, конструкции, технологическому типу, изготовляемых одновременно и параллельно. Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна операция. Тип производства характеризуется количеством закрепленных операций за одним рабочим местом или за единицей оборудования. Его ориентировочно можно определить по годовой программе выпуска деталей и ее массе. Тип производства оказывает решающее значение на особенности организации производства, его экономические показатели, структуру себестоимости (в единичном производстве высока доля живого труда, а в массовом — затраты на ремонтно-эксплуатационные нужды и содержание оборудования), разный уровень оснащенности. Технологические характеристики различных типов производств по преобладающему признаку представлены (Табл. 1). Таблица 1

Тип производства характеризуется количеством закрепленных операций за одним рабочим местом или за единицей оборудования. Его ориентировочно можно определить по годовой программе выпуска деталей и ее массе (Табл. 2). Зависимость типа производства от программы выпуска и массы детали.

Таблица 2

Вывод: Определим тип производства при годовой программе выпуска деталей 11400 шт., а также массе детали 3,22кг. Принимаем среднесерийный тип производства.

Анализ исходных данных.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 230; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.254.103 (0.015 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,шероховатость Ra 6,3мкм.

,шероховатость Ra 6,3мкм.

– общее отклонение оси от прямолинейности;

– общее отклонение оси от прямолинейности; - смещение оси от прямолинейности.

- смещение оси от прямолинейности.

мм

мм мм

мм мкм

мкм =0,06-коэффициент уточнения

=0,06-коэффициент уточнения мкм

мкм мкм

мкм мкм

мкм мкм

мкм мкм

мкм мкм

мкм

;T = 8[1, стр.279,табл.30]

;T = 8[1, стр.279,табл.30]

[1, табл.1-4, стр. 261-262)

[1, табл.1-4, стр. 261-262) [1, стр. 263,табл. 6]

[1, стр. 263,табл. 6] [1, стр. 280,табл. 31]

[1, стр. 280,табл. 31] [1, стр. 263,табл. 5]

[1, стр. 263,табл. 5]

[1, с. 281, т. 32,]

[1, с. 281, т. 32,] [1, с. 264,т. 9,]

[1, с. 264,т. 9,]

[1, с. 281,т. 32,]

[1, с. 281,т. 32,]

ф=1250 об/мин

ф=1250 об/мин ф=285,4м/мин

ф=285,4м/мин