Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Построение тахограммы и нагрузочной диаграммы производственного механизмаСодержание книги

Поиск на нашем сайте

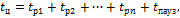

Зависимости Так как диаграммы скорости и момента производственного механизма представлены в виде таблиц в задании. В этом случае тахограмма и нагрузочная диаграмма строятся по данным технического задания. Для построения диаграммы скорости и нагрузочной диаграммы рассчитаем время полного цикла работы электропривода и угловые скорости производственного механизма. Время цикла работы механизма:

где t р1, t р2 … t рn – время работы привода с заданными частотами вращения n м1, n м2, … n мn; t пауз – время паузы.

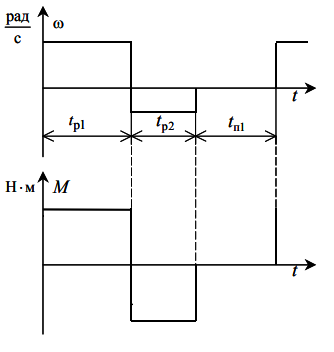

Рис 2.1 Тахограмма и нагрузочная диаграмма производственного механизма Если в техническом задании приводится частота вращения ni производственного механизма, то она пересчитывается на угловую скорость в соответствии с выражением:

где ni – частота вращения производственного механизма на i-м интервале времени, об/мин.

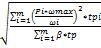

По данным расчетов выполняется построение диаграммы скорости и нагрузочной диаграммы производственного механизма (рис. 2.1) Предварительный выбор двигателя по мощности Диаграммы скорости и момента производственного механизма обусловливают различные режимы работы электроприводов. Для более точных расчетов и выбора двигателей по мощности полученные нагрузочные диаграммы приводятся к диаграммам, которые классифицируются на восемь номинальных режимов: продолжительный режим работы (S1); кратковременный режим работы (S2); повторно-кратковременный режим работы (S3); повторно- кратковременный режим работы с частыми пусками (S4); повторно- кратковременный режим работы с частыми пусками и электрическим торможением (S5); перемежающийся режим работы (S6); перемежающийся режим работы с частыми реверсами (S7); перемежающийся режим работы с двумя или более угловыми скоростями (S8 ). Продолжительный режим работы двигателя (S1) характеризуется продолжительным включением двигателя с постоянной или переменной нагрузкой. В таких режимах работают двигатели вентиляторов и дымососов, компрессоров, конвейеров и т. п. При длительном режиме работы с постоянной нагрузкой двигатель нагревается до установившейся температуры и работает в номинальном режиме. Определение мощности двигателя в этом случае достаточно просто. Согласно условию нагрева номинальная мощность двигателя должна равняться мощности, необходимой для работы машины, если в каталоге не оказывается двигателя с номинальной мощностью, равной расчетной (формула 2.4), то выбирают двигатель ближайшей большей мощности. Потери при пуске и торможении двигателя превышают потери при номинальной нагрузке. Но в рассматриваемом режиме процессы пуска и торможения повторяются редко, и поэтому их не учитывают. Для повторно-кратковременных (S3–S5) и перемежающихся режимов (S6–S8) работы электродвигателя последовательность выбора двигателя по мощности следующая: По нагрузочной диаграмме механизма (нагрузки отнесены к валу механизма) определяется среднеквадратичное значение мощности за время работы с помощью формулы [1]:

Рэ=

где m – число рабочих участков в цикле; Рi – мощность на i-м интервале; tpi – продолжительность i-го интервала; bi – коэффициент ухудшения теплоотдачи на i-м интервале, соответствующий значению угловой скорости

При найденным ранее угловым скоростям

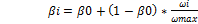

Приближенно зависимость коэффициента ухудшения теплоотдачи от угловой скорости можно считать линейной:

где

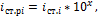

Примерные значения коэффициента

Таблица 2.1

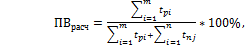

Находим расчетную продолжительность включения:

где tрi – продолжительность i-го интервала времени работы; m – число рабочих интервалов в цикле; tnj – продолжительность j-го интервала времени паузы; n – число пауз в цикле.

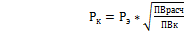

Пересчитывается среднеквадратичная мощность на ближайшую каталожную продолжительность включения:

где ПВк – ближайшая к расчетной каталожная продолжительность включения.

Каталожная продолжительность включения выбирается из ряда номинальных значений: 15 %, 25 %, 40 %, 60 %, 100 %. По полученному значению мощности и максимальной угловой скорости вращения механизма определяется расчетная мощность двигателя:

где k з = 1,1÷1,3 – коэффициент запаса, учитывающий отличие нагрузочной диаграммы двигателя от диаграммы механизма. Большие значения k з соответствуют большим изменениям угловой скорости ηп – коэффициент полезного действия передачи;

По каталогу выбирается несколько электродвигателей ближайшей большей мощности с различными частотами вращения. Для каждого двигателя вычисляется расчетное передаточное отношение редуктора:

где ωнд.i – номинальная скорость i – го двигателя; ωmax.м – максимальная скорость механизма.

Промышленность выпускает одно-, двух- и трехступенчатые редукторы с передаточным числом из стандартного ряда [3]: 1,0; 1,12; 1,25; 1,4; 1,6; 1,8; 2,0; 2,24; 2,5; 2,8; 3,15; 3,55; 4,0; 4,5; 5,0; 5,6; 6,3; 7,1; 8,0; 9,0. Необходимое стандартное передаточное отношение редуктора можно найти следующим образом:

где Например, стандартными передаточными отношениями являются числа: 1,12; 11,2; 112 и т. д. Стандартное передаточное отношение редуктора выбирается из ряда как ближайшее меньшее к расчетному по (2.8):

Для каждого двигателя найдем оптимальное, по условию минимизации времени пуска, передаточное отношение редуктора:

где J м – момент инерции производственного механизма; J дв – момент инерции ротора двигателя; k – коэффициент, учитывающий момент инерции ред. (1,05÷1,3)

Для каждого двигателя найдем отношение стандартного передаточного отношения редуктора к оптимальному передаточному отношению:

Двигатель с

|

||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 554; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.78.215 (0.007 с.) |

и

и  называются, соответственно, тахограммой электропривода и нагрузочной диаграммой механизма. Они являются основой для дальнейших расчетов.

называются, соответственно, тахограммой электропривода и нагрузочной диаграммой механизма. Они являются основой для дальнейших расчетов. (2.1)

(2.1)

, (2.2)

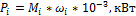

, (2.2) , кВт (2.3)

, кВт (2.3) i на этом интервале;

i на этом интервале; и моментах Mi производственного механизма посчитаем мощность:

и моментах Mi производственного механизма посчитаем мощность: . (2.4)

. (2.4) (2.5)

(2.5) – коэффициент ухудшения теплоотдачи при неподвижном якоре.

– коэффициент ухудшения теплоотдачи при неподвижном якоре. 0,98

0,98

(2.6)

(2.6) , кВт (2.7)

, кВт (2.7) , кВт (2.8)

, кВт (2.8) (2.9)

(2.9) (2.10)

(2.10) – стандартное передаточное число редуктора; х – целое число.

– стандартное передаточное число редуктора; х – целое число. . (2.11)

. (2.11) (2.12)

(2.12) . (2.13)

. (2.13) , наиболее приближенной к единице, принимается в качестве приводного.

, наиболее приближенной к единице, принимается в качестве приводного.