Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные заготовительные операции.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Выбор методов получения заготовки Выбор методов получения заготовки имеет целью установление рациональных способов и последовательности рабочих операций по изготовлению деталей, входящих в заданную сварную конструкцию. От степени совершенства методов получения заготовок и деталей в значительной степени зависит расход металла, количество операций и их трудоемкость, себестоимость процесса изготовления деталей и изделия в целом. На выбор способа получения заготовок и деталей изделия в целом влияют следующие факторы: марка материала, его физико-механические свойства, размеры и конструктивные формы деталей, тип производства и объем выпуска продукции, характер применяемого оборудования. Выбрать заготовительное оборудование, учитывая:

тип производства;

свойства обрабатываемой стали;

размеры и сортамент обрабатываемого металла;

удобство обслуживания и ремонта;

технические характеристики оборудования;

габаритные размеры и стоимость.

Дать обоснование выбора оборудования. В порядке последовательности технологических операций, выполняемых в заготовительных цехах и отделениях, ниже рассматриваются наиболее употребительные способы их осуществления. Прежде, чем подступить к выполнению рабочих операций, изменяющих форму и очертание исходного материала, в большинстве случаев необходимо этот металл разметить. Разметка представляет собой нанесение на металл конфигурации изготавливаемых деталей в натуральную величину. Основной целью этой операции служит обеспечение точных, в соответствии с чертежами, размеров вырезаемых из металла деталей. скорость полуавтоматической и автоматической резки выше, чем ручной; при механизированных способах резки по копирам отпадает необходимость в предварительной разметке или наметке материала; чистота реза повышается с увеличением автоматизации процесса резки и за счет использования новейших технологий. В этом случае можно сразу производить чистую разделку кромок деталей под сварку. Резка металла на механических станках отличается большой производительностью наряду с высоким качеством получаемого реза. Поэтому для массовых и крупносерийных работ по выполнению прямолинейных резов металла малой и средней толщины следует предпочесть холодную механическую резку газопламенной резке. Для прямолинейной механической резки листового металла наибольшее распространение получили гильотинные ножницы и ножницы для продольной и поперечной резки (пресс - ножницы), которые обрабатывают листовой, полосовой и широкополосный материал толщиной 13-23 мм. Для прямолинейной поперечной резки различных сортаментов профильного металла обычно применяют станки двух типов: пресс - ножницы и ножницы с закрытым зевом. Криволинейные резы тонкого листового металла толщиной не более 6 мм рационально выполнять на роликовых ножницах с двумя дисковыми ножами. Зачистка В целях получения гладких, без заусенцев поверхностей контура штампованных деталей, а также для удаления с поверхности кромок окалины и шлаков, получаемых после вырезки деталей газовым пламенем, кромки зачищают. Эту операцию в большинстве случаев выполняют наждачными кругами. Для этого используют либо шлифовальные машины, либо наждачные станки. Для зачистки от заусенцев мелких деталей применяют очистные барабаны. Правка деталей и заготовок Выпрямление деталей и заготовок из листового либо широкополосного материала, искривленных в процессе вырезки их газовым пламенем или на механических ножницах, производят на листоправильных вальцах, на прессах или вручную на плите с применением нагрева. Подготовка кромок Многие способы сварки требуют предварительной специальной подготовки соединяемых деталей, которая выполняется снятием фасок или отбортовкой кромок. Подготовку кромок деталей производят одним из следующих способов:

автоматическая газопламенная резка;

строгание кромок на строгальных станках;

фрезерование, если поверхность снимаемой фаски ограничивается не прямой, а кривой линией;

отбортовка кромок на кромкогибочных прессах;

абразивным инструментом (шлифовальной машинкой).

Составить технологический процесс на заготовительные операции по примеру в таблице 8 на каждую деталь или группу деталей, подлежащих одинаковой последовательности обработки на том же оборудовании с применением тех же приспособлений и инструмента. ПРИМЕР: Технологический процесс на заготовительные операции. ПРИМЕР: Технологический процесс на заготовительные операции. Таблица 8 Типовой технологический процесс на заготовительные операции

Выбор способа сборки В зависимости от типа производства, особенностей конструкции и оснащенности сборочного цеха, сборка может производиться на одном неподвижном месте, к которому подаются все детали и узлы, инструмент и приспособления, либо при перемещении изделия от одного рабочего места к другому; при этом на каждом рабочем месте устанавливается определенная деталь или узел. Кроме того, в зависимости от ранее указанных факторов, существуют два вида сборки: сборка конструкции из отдельных деталей – подетальная, сборка из отдельных узлов – поузловая, на которые расчленяют конструкцию. Второй вариант более рационален, так как позволяет специализировать рабочие места, более широко применять различные приспособления и тем самым получить большую производительность. Сборку стальных конструкций можно производить одним из следующих методов:

по разметке с применением простейших универсальных приспособлений; на универсальных плитах с пазами, снабженных упорами, фиксаторами и различными зажимами; при помощи шаблонов; на специальных стендах и сборочных приспособлениях; по отверстиям.

Сборка по разметке малопроизводительна и применяется только в индивидуальном производстве. На универсальных плитах сборку ведут в том случае, когда в проекте заданы однотипные по габаритам сварные конструкции. При помощи шаблонов собираются простые по конструкции сварные узлы В серийном и массовом производстве сборка ведется на специальных сборочных стендах или в специальных сборочно-сварочных приспособлениях. Они обеспечивают требуемое расположение входящих в узел деталей и точность сборки изготавливаемого узла в соответствии с требованиями чертежа и технических условий на сборку. Кроме того, сборочные приспособления обеспечивают сокращение длительности сборки и повышение производительности труда, облегчение условий труда, повышение точности работ и улучшение качества готовой сварной конструкции. Собираемые под сварку детали крепятся в приспособлениях и на стендах с помощью различного вида винтовых, рычажных, пневматических и других зажимов, также электродуговой сваркой прихватками разметочные плиты и столы. Средствами для разметки служат разного рода мерительные и чертежные инструменты. Вместо разметки в серийном и массовом производстве применяют наметку посредствам плоских шаблонов. Необходимость разметки либо наметки отпадает в тех случаях, когда последующей операцией является газопламенная резка по контуру или механическая резка металла по упору, либо получение заготовок на портальных установках с программным управлением. Резка В большинстве случаев непосредственно после разметки или наметки следует рабочая операция резки металла. В соответствии с очертаниями вырезаемой детали различают резку прямолинейную и резку криволинейную по копирам. Наиболее универсальным и широко распространенным способом резки не закаливающихся сталей является газопламенная резка. Рентабельность применения этого способа резки ограничивается минимальной толщиной подлежащего резке металла, равной 6 мм. Кислородная резка более тонкого материала по чистоте поверхности реза уступает способам резки на механических станках. Криволинейные резы можно успешно выполнять данным способом только по дуге окружности при толщине металла более 8 мм. С увеличением толщины разрезаемого металла экономические и технические преимущества кислородной резки по сравнению с механической резкой повышаются, и при толщине металла более 25 мм эти преимущества кислородной резки во всех случаях становятся бесспорными. Газопламенная вырезка деталей, как по прямолинейному контуру, так и по криволинейным контурам, может выполняться вручную резаками, на газопламенных машинах или более современными способами. Сравнение эксплуатационных характеристик автоматической, полуавтоматической и ручной кислородной резки, в основном, приводят к следующим данным: 2.6.2. Последовательность сборочно-сварочных операций При изготовлении сварных конструкций сборочно-сварочные операции выполняют в различной последовательности. Возможны следующие схемы технологического процесса сборки и сварки:

сборка конструкций в целом с последующей сваркой;

последовательное чередование сборки и сварки;

сборка и сварка технологических узлов, подузлов, а затем - сборка и сварка конструкции в целом По первой схеме изготавливаются несложные сварные конструкции, состоящие из 2-х или 3-х деталей. По второй схеме последовательная сборка и сварка производится в том случае, когда сварка полностью собранной конструкции невозможна. Сборка и сварка конструкции по третьей схеме применяется для сложных сварных конструкций, дает возможность выделить такие подузлы и узлы в конструкции, для которых применимы механизированные способы сборки и сварки. Ознакомившись с различными схемами технологического процесса сборки и сварки, надо обосновать выбор одной из схем и указать последовательность сборочно-сварочных операций заданной сварной конструкции, номера выполняемых операций, применяемое оборудование, приспособления, средства индивидуальной защиты по технике безопасности. Принципиальный техпроцесс сборки и сварки проектируемого изделия следует изложить в виде таблицы (см. табл.9). ПРИМЕР: Таблица 9 Последовательность сборочно-сварочных операций

Выбор сварочных материалов Выбор сварочных материалов производится в соответствии с принятыми способами сварки При ручной сварке конструкционных углеродистых и легированных ста-лей выбор электродов производится по ГОСТ 9467-75. Этот ГОСТ предусмат-ривает два класса электродов. Первый класс - электроды для сварки углероди-стых и легированных конструкционных сталей, требования к которым установ-лены по механическим свойствам наплавленного металла и содержанию в нем серы. Второй класс регламентирует требования к электродам для сварки леги-рованных теплоустойчивых сталей, и электроды классифицируются по механи-ческим свойствам и химическому составу металла шва. ГОСТ 10052-75 устанавливает требования на электроды для сварки высо-колегированных сталей с особыми свойствами. Выбор стальной сварочной проволоки для механизированных способов сварки производится по ГОСТ 2246–70. Он предусматривает выпуск стальной сварочной проволоки для сварки, наплавки диаметром от 0,3 до 12 мм. Свароч-ная проволока для сварки алюминия и его сплавов поставляется по ГОСТу 7871-75. Проволоку выбирают с учетом:

способа сварки;

рассчитанных режимов сварки;

применяемого сварочного оборудования;

требуемых свойств сварных соединений;

марки свариваемых сталей.

Выбор флюсов для сварки производится по ГОСТу 9087-81. Этот ГОСТ предусматривает 3 группы флюсов:

для сварки углеродистых, низколегированных и среднелегированных ста-лей (АН-348А, АН-348АМ, ОС4-45,ОСЦ-45М, АН-60, АН-22, АН-64, ФЦ-9);

для сварки высоколегированных сталей (АН-26, АН-22,АН-30, АНФ-16, АНФ-17, ФЦК-С, К-8);

для сварки цветных металлов и сплавов. Флюсы выбирают в сочетании со сварочной проволокой и учитывают:

марку и толщину свариваемой стали;

способ сварки;

требования к свойствам сварных соединений.

В качестве защитных газов при сварке применяют инертные газы и ак-тивные газы. Аргон, предназначенный для сварки, регламентируется ГОСТом 10157-79, поставляется высшего, первого и второго сорта. Аргон второго сорта предназначен для сварки нержавеющих сталей. Гелий поставляется по ГОСТ 20461-75. Для сварки применяется техниче-ский гелий с содержанием гелия 99,8%. Наиболее распространенным из актив-ных газов является углекислый газ. Для сварочных целей обычно применяется углекислота, поставляемая по разработанным ЦНИИТМАШем техническим условиям. Защитные газовые смеси необходимо применять в соответствии с технологической инструкцией «ЭМК Атоммаш» 02859.25090.00201. Инертные газы применяют для сварки корневых швов легированных сталей, а также для сварки высоколегированных сталей, цветных металлов и сплавов. Для сварки углеродистых и низколегированных сталей может быть использована углекислота пищевая по ГОСТ 8050-85. Общие принципы выбора сварочных материалов можно характеризовать следующими условиями:

обеспечением требуемой эксплуатационной прочности сварного соединения, т. е. определенного уровня механических свойств металла шва в сочетании с основным металлом;

обеспечением необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

отсутствием холодных и горячих трещин, т. е. получением металла шва с достаточной технологической прочностью;

получением комплекса специальных свойств металла шва (жаропрочно-сти, жаростойкости, коррозийной стойкости). При обосновании выбора сварочных материалов кратко описать метал-лургические процессы, протекающие в сварочной ванне. После обоснования выбора сварочных материалов для принятых в проек-те способов сварки необходимо привести в форме таблиц химический состав этих материалов или механические свойства и химический состав наплавленного металла. ПРИМЕР: Область применения электродов НИАТ-1 [4, 19]: для сварки конструкций из коррозионно-стойких хромоникелевых сталей марок 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и им подобных, когда к металлу шва предъявляют требования стойкости к МКК. Сварка во всех пространствен-ных положениях, кроме вертикального положения «сверху вниз», на постоян-ном токе обратной полярности. Характеристики электродов:

1. Покрытие – рутилово-основное.

2. Коэффициент наплавки – 10г/А.ч

3. Расход электродов на 1 кг наплавленного металла -1,6.

2.4.Выбор и расчет режимов сварки

Режимом сварки называют совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При всех дуговых способах сварки такими характеристика-ми являются следующие параметры: диаметр электрода, сила сварочного тока, напряжение на дуге, скорость перемещения электрода вдоль шва, род тока и полярность. При механизированных способах сварки добавляют еще один па-раметр-скорость подачи сварочной проволоки, а при сварке в защитных газах - удельный расход газа. Параметры режима сварки влияют на форму шва, а, значит, и на его размеры: на ширину шва - е; усиление шва - q; глубину шва – h. На форму и размеры влияют не только основные параметры сварки, но и такие технологические факторы, как род и полярность тока, наклон электрода и изделия, вылет электрода, конструктивная форма соединения и величина зазора. Выбор рода тока и полярности При сварке применяются как переменный, так и постоянный ток. Постоянный ток имеет то преимущество, что дуга горит устойчивее. Но переменный ток дешевле, поэтому его применение при сварке предпочтительнее. Однако есть способы сварки, при которых применяют только постоянный ток. Сварка в защитных газах и под флюсом выполняется на постоянном токе обратной полярности. Электроды с основным покрытием тоже требуют постоянного тока обратной полярности, как и сварочные флюсы для сварки высоколегированных сталей, основу которых составляет плавиковый шпат. В этих случаях происходит насыщение дуги кислородом или фтором, имеющим большое сродство к электрону. Поэтому необходимо раскрыть сущность процессов, происходящих в дуге при насыщении ее кислородом или фтором и обосновать применение ро-да тока и полярности. Полярность тока влияет на глубину проплавления, хими-ческий состав шва и качество сварного соединения.

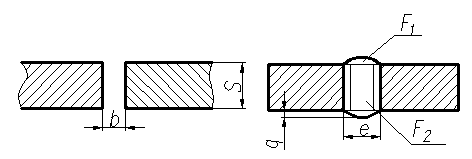

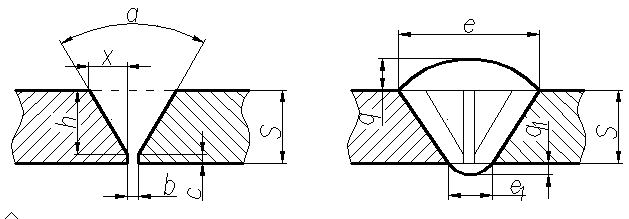

3.2.7.1 Методика расчета режима ручной дуговой сварки. Определяется площадь наплавки как сумма площадей элементарных геометрических фигур, составляющих сечение шва. а) б) Рисунок 5 – Геометрия шва без кромки. Площадь наплавки одностороннего сварного шва, выполненного с зазором, определяется по формуле, мм:

Рисунок 6 – Геометрия шва с кромкой. Fн = 2F1 + F2, (9) Fн = S b + 0,75 eq, (10) где S – толщина деталей, мм; b – зазор, мм; e – ширина, мм; q – высота усиления, мм. Площадь наплавки стыкового шва с разделкой двух кромок и подваркой корня шва определяется по формуле, мм: F = S b + (S - с)2tg / 2 + 0,75eq+0,75е1q1, (11) где c – величина притупления, мм; е1 – ширина подварки, мм; q1 – высота подварки, мм; – угол разделки, мм. При сварке многопроходных швов необходимо определить число прохо-дов по формуле, шт.: где Fн – площадь всей наплавки, мм2; Fн1 – площадь первого прохода, мм2; Fнс – площадь каждого последующего прохода, мм2. При ручной сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать, что сечение первого прохода не должно превышать 30-35 мм2 и может быть определено по формуле, мм2 Fн1 = (6 - 8) dэ,(13) где dэ – диаметр электрода для сварки корневого шва, мм. Площадь наплавки последующих проходов определяется по формуле 14, Fнс = (8 - 12) dэс, (14) где Fнс – площадь последующего прохода, мм; dэс – диаметр электрода для сварки следующих швов, мм

При сварке многопроходных швов стремятся сварку проходов выполнять на одних и тех же режимах, за исключением первого прохода. Диаметр электрода выбирается, в зависимости от толщины свариваемого изделия. Примерное соотношение между диаметром электрода и толщиной листов свариваемого изделия приведено ниже. Таблица 10 Выбор электродов

ПРИМЕР: Расход электрода. Учитывая сложность аналитического подсчёта, можно определить площадь Fн геометрическим методом в масштабе, по клеточкам миллиметровой бумаги. В нашем случае получилось: Fн = 3,5 мм2

2. РЕЗУЛЬТАТЫ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Результатом освоения программы профессионального модуля является овладение обучающимися видом профессиональной деятельности разработка технологических процессов и проектирование изделий, в том числе профессиональными (ПК) и общими (ОК) компетенциями: Код Наименование результата обучения ПК 2.1. Выполнять проектирование технологических процессов производства сварных соединений с заданными свойствами ПК 2.2. Выполнять расчеты и конструирование сварных соединений и конструкций ПК 2.3. Осуществлять технико-экономическое обоснование выбранного технологического процесса ПК 2.4. Оформлять конструкторскую, технологическую и техническую документацию ПК 2.5. Осуществлять разработку и оформление графических, вычислительных и проектных работ с использованием информационно-компьютерных технологий ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности ОК 6. Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации В данном разделе, пользуясь каталогами, необходимо обоснованно выбрать современные типы сварочных автоматов и полуавтоматов, сварочные установки, стремясь к наибольшей автоматизации и механизации сварочных процессов. Рациональное использование сварочного оборудования возможно только в том случае, если при его выборе учитываются конкретные условия, в которых это оборудование должно работать. К числу таких условий относятся следующие: - необходимость механизированной или автоматической сварки; - возможность доступа к свариваемому стыку и максимально допустимые размеры аппарата; - необходимость передвижения аппарата или стационарной его работы; - необходимость использования системы автоматического регулирования АРНД или АРДС; При выборе источников питания учитывают: - род тока; - внешнюю характеристику источника питания; - сопоставление сварочных выпрямителей и преобразователей; - номинальную мощность источника по току; - возможность и целесообразность использования многопостового питания. Выбор внешней характеристики источника питания производят исходя из формы статической вольт-амперной характеристики дуги или шлаковой ванны. Среди известных источников принятого рода и внешней характеристики следует выбрать источник, номинальный ток которого (с учетом ПВ или ПР) соответствует току по рассчитанному режиму. Правильным считается выбор с минимальным превышением номинального тока над расчетным. 1.5.7. Расчет режимов сварки Обоснование режимов сварки следует осуществлять по рекомендациям в нормативно-технической документации либо путем расчета, по существующим методикам на основе рассмотренных показателей, свариваемости металла, выбранного способа сварки и сварочных материалов. При этом следует исходить из следующих условий: - получения швов с оптимальными размерами и формой; - обеспечения такого термического цикла, который обеспечит оптимальные свойства зоны термического влияния и металла шва. Расчет режимов сварки должен быть проведен по одному основному шву каждого способа сварки. Режим остальных швов выбирают по таблицам. 1.5.8 Выбор сборочно-сварочного оборудования К сборочно –сварочному оборудованию относятся: - приспособления для сборки; - оборудование для установки и перемещения сварочных аппаратов; - оборудование для установки и перемещения свариваемых изделий; - устройства для уплотнения стыков (флюсовые подушки). 1.5.9. Технологии изготовления сварной конструкции В данном разделе необходимо разделить все действия на операции и переходы, придерживаясь стандартных (ГОСТ 3.1109–82) определений технологическая операция и технологический переход. Технологический процесс изготовления сварной конструкции разрабатывается в технологических картах. Для сборочных, сборочно-сварочных и сварочных операций рекомендуется полное (операционное) описание, которое выполняется в операционных картах. В этом разделе необходимо указать способ сборки, её последовательность, использование сборочно-сварочных приспособлений, их характеристики. Особое внимание необходимо уделить возможным вариантам подготовки кромок, последовательности выполнения сварочных операций и переходов (однопроходная сварка; сварка с подваркой корня шва; многослойная, многопроходная сварка; сварка «горкой», «каскадом» и т.д.), а так же необходимо указать последовательность и технологию выполнения сварочных швов. Установить характер возможных дефектов сборки и сварки, дать анализ причин возможного брака. Выбрать применительно к данной конструкции и методу ее изготовления наиболее эффективные методы контроля качества. Предусмотреть необходимое количество контрольныхопераций, которое гарантирует качество выпускаемой продукции. Выбрать необходимое для контроля качества оборудование, указатьместа, подлежащие контролю, методику контроля. Указать, в соответствии с какими правилами и техническими условиями производится контроль качества. Разработать профилактические меры предупреждения появления дефектов, а также методы исправления возможного брака. 1.5.13 Техника безопасности при выполнении сварочных работ Описание техники безопасности при изготовлении сварной конструкции. 1.5.14. Заключение Учитывая, что проектирование технологического процесса производится впервые и некоторые положения принимаются без достаточного обоснования (например, при выборе способа сварки допускается не делать экономического расчета), решения в проекте не всегда оптимальны. В этой связи необходимо критически оценить результаты проектирования, привести возможные, более рациональные решения отдельных вопросов. При этом необходимо учитывать технико-экономические показатели, полученные как при работе над проектом, так и в курсовой работе, по экономике промышленности. 1.5.15. Список используемой литературы Список используемой литературы должен содержать те источники, которые непосредственно использованы и на которые имеются ссылки в тексте. В список литературы необходимо включить государственные стандарты и стандарты предприятий, которые использовались при работе над проектом. 1.5.16. Приложения В приложении к пояснительной записке должны быть помещены материалы вспомогательного характера, которые при включении их в основную часть текста загромождают его.К таким материалам могут быть отнесены спецификации к сборочным чертежам, таблицы справочного и вспомогательного характера, копии заводских документов, иллюстрации вспомогательного характера, технологические карты и т.п

Требования к оформлению курсовой работы.

1. Пояснительная записка оформляется в печатном виде на листах формата А4, шрифтом Times New Roman, размер шрифта 14, интервал 1,5, выравнивание по ширине. 2. Поля: сверху, снизу, слева - не менее 20 мм; справа - не менее 30 мм Нумерация по порядку от титульного листа (на нем цифра не ставится) Начиная с цифры 2- снизу по центру. 3. Титульный лист должен содержать фамилию, имя, отчество студента, название дисциплины, специальность, номер учебной группы, номер варианта (образец оформления в приложении 1). 4. На последней странице приводится список литературы, которой пользовался студент при выполнении курсового проекта, оформляется список в соответствии с требованиями. 5. Содержание, отражающее структуру работы, предпосылается основному тексту (идет сразу за титульным листом), включает в себя разделы работы с обозначением страниц. 6. Начало каждой главы печатается с новой страницы. Это относится также и к ведению, заключению, библиографическому списку, приложениям. 7. Заголовки следует располагать по середине строки симметрично к тексту, между заголовком и текстом пропуск в 2 интервала. Такое же расстояние выдерживается между заголовками главы и параграфа. 8. Цифровые данные исследования группируются в таблицы, слово «Таблица» без сокращения и кавычек пишется в левом верхнем углу над самой таблицей. Нумерация таблиц производится арабскими цифрами без знака номер и точки в конце. Если в тексте только одна таблица, то номер ей не присваивается и слово «таблица» не пишется. 9. Нумерация таблиц и рисунков может быть сквозной по всему тексту работы или самостоятельной в каждом разделе. Тогда она представляется по уровням подобно главам и параграфам. Например: в главе 2 таблицы будут иметь номера 2.1, 2.2 и т. д. Первый вариант нумерации обычно применяют в небольших по объему и структуре работах. Второй — предпочтителен при наличии развернутой структуры работы и большого количества наглядного материала. 10. Название таблицы располагается после ее нумерацией. Пишется с прописной буквы без точки в конце. 11. При переносе таблицы на следующую страницу заголовки вертикальных граф следует пронумеровать и повторять только их номер. Предварительно над таблицей поместить слова «Продолжение таблицы 8». 12. Название таблицы, ее отдельных строк не должно содержать сокращений, аббревиатур, не оговоренных ранее в тексте работы. 13. Все иллюстрации должны быть пронумерованы. Если в работе представлены различные виды иллюстраций, то нумерация отдельно для каждого вида. 14. Номера иллюстраций и их заглавия пишутся внизу под изображением, обозначаются арабскими цифрами без номера после слова «Рисунок». 15. На самой иллюстрации допускаются различные надписи, если этому позволяет место. Однако чаще используются условные обозначения, которые расшифровываются ниже изображения. 16. На схемах всех видов должны быть выражены особенности основных и вспомогательных, видимых и невидимых деталей, связей изображаемых предметов или процесса. 17. Приложения оформляются как продолжения основного материала на последующих за ним страницах. Каждое приложение должно начинаться с нового листа с указания номера в правом верхнем углу, например: Приложение 1. 18. Каждое приложение имеет тематический заголовок, который располагается посередине строки под нумерацией приложения. 19. При наличии нескольких приложений они нумеруются арабскими цифрами по порядку без знака номер и точки в конце. 20. Нумерация страниц, на которых даются приложения, должна быть сквозной и продолжать общую нумерацию страниц основного текста. 21. Связь основного текста с приложениями осуществляется через ссылки словом «см.». Указание обычно заключается в круглые скобки, например: эмпирические данные (см. приложение 1) можно сгруппировать следующим образом. 22. При составлении списка принято применять алфавитный способ группировки литературных источников, где фамилии авторов или заглавий (если нет авторов) размещаются в алфавитном порядке. 23. Библиографический список оформляется в соответствии с ГОСТ 7.1.84. «Библиографическое описание документа. Общие требования и правила составления: ГОСТ 7.1.84 — введ. 01.01.86. — М., 1984. — 75 с. и с учетом кратких правил «Составления библиографического описания» (2-е изд., доп. — М.: Изд-во «Кн. палата», 1991). Список рекомендованной литературы: Основная 1. Маслов Б.Г., Выборнов А.П. Производство сварных конструкций: учебник для студ.учреждений сред.проф.образования.. – М.: Высшая школа, 2008. 2. Куркин С.А., Николаев Г.А. Сварные конструкции. Технология изготовления, механизация, автоматизация и контроль качества в сварочном производстве. – М.: Высшая школа, 2009. 3. Куркин С.А., Ховов В.М., Рыбчук А.М. Технология, механизация и автоматизация производства сварных конструкций: Атлас. – М.: Машиностроение, 2009. 4. Сварка в машиностроении: Справочник: 4 т./ Под ред. Г.А. Николаева. – М.: Машиностроение, 2008 – 79. – Т.1 – 4. 5. Блинов А.Н., Лялин К.В. Сварные конструкции. – М.: Стройиздат, 2009. Дополнительная 1. Проектирование сварных конструкций в машиностроении / Под ред. Куркина С.А. – М.: Машиностроение, 2005. 2. Виноградов В.С. Технологическая подготовка производства сварных конструкций в машиностроении. – М.: Машиностроение, 2008. 3. Катаев А.М., Катаев Я.А. Справочная книга сварщика. – М.: Машиностроение, 2005. 4. Силантьева Н.А., Малиновский В.Г. Техническое нормирование труда в машиностроении. – М.: Машиностроение, 2000.

1.СП 20.13330.2011. Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85* / Минрегион России. – М.: ОАО «ЦПП», 2011 – 80 с. 2. СП 16.13330.2011. Стальные конструкции. Актуализированная редакция СНиП II-23-81*/ Минрегион России. – М.: ОАО «ЦПП», 2011 – 172 c. 3. ГОСТ Р 54257 – 2010. Надежность строительных конструкций и оснований. Основные положения и требования. – М.: Стандарт информ, 2011 – 14 с. 4.Архитектура промышленных предприятий, зданий и сооружений / В.А. Дроздов, Л.Ф. Гольденгерш, Е.С. Матвеев и др.; Под общ. ред. Н.Н. Кима. - 2-е изд., перераб. и доп. - М.: Стройиздат, 1990. - 638 с.:ил. - (Справочник проектировщика). 5. Металлические конструкции: Общий курс: Учеб. для вузов/ Г.С. Ведеников, Е.И. Беленя, В.С. Игнатьева и др.; Под ред. Г.С. Веденикова. - 7-е изд., перераб. и доп. - М.: Стройиздат, 1998. - 760 с.: ил. 6. Металлические конструкции: учебник для студ. высш. учеб. заведений / Ю.И. Кудишин, Е.И. Беленя, В.С. Игнатьева и др.; под ред. Ю.И. Кудишина. - 10-е изд., стер. - М.: Издательский центр «Академия», 2007. - 688 с. 7. Металлические конструкции. В 3 т. Т.1. Элементы стальных конструкций: Учеб. пособие для строит. вузов / В.В. Горев, Б.Ю. Уваров, В.В. Филиппов и др.; Под ред. В.В. Горева. - М.: Высш. шк., 1997. - 527 с.: ил. 8. Мандриков А.П. Примеры расчета металлических конструкций: Учеб. пособие для техникумов. - 2-е изд., перераб. и доп. - М.: Стройиздат, 1991. - 431 с.: ил. 9. И.В. Молев. Стальные конструкции промышленных площадок. В 5ч. Методические указания к выполнению расчетно-графической работы по курсу «Металлические конструкции» для

|

||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 732; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.53.246 (0.02 с.) |

|||||||||||||||||||||||||||||||||||||