Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обкатка насосов и сдача в эксплуатацию

Закончив ремонт и сборку насоса, очищают место его установки от инструмента, деталей, мусора. В масляные ванны заливают свежее масло, в маслёнки консистентную смазку.

Открывают запорную арматуру на системе водяного охлаждения (если она есть) и убеждаются в поступлении воды ко всем охлаждённым точкам. При обкатке центробежного насоса: · закрыть нагнетательную задвижку; · провести 3-4 кратковременных пусковых толчка; · при отсутствии каких-либо неполадок включают двигатель и через 20-30 сек. медленно открывают арматуру на линии нагнетания; · через 10-15 мин. Работы закрывают нагнетательную задвижку, останавливают двигатель и осматривают насос; · после осмотра и устранения мелких неисправностей насос обкатывают в течение 8 часов.

Обслуживание и настройка средств контроля и автоматического регулирования

ПРИБОРЫ ДАВЛЕНИЯ. Требования к манометрам, проверка на «0». Обслуживание.

Давление – это отношение абсолютной величины действующего перпендикулярно к поверхности тела вектора силы к площади поверхности. Классификация средств измерения давления:

Единицы измерения давления СИ: 1 Па=1Н/м2 1Атм=1кгс/см2=9,80665 Па (техническая атмосфера) 1бар=105Па 1атм=760 мм РТ ст (физическая атмосфера) 1мм вод ст=1кгс/см2 1psi=6,894*103 Па

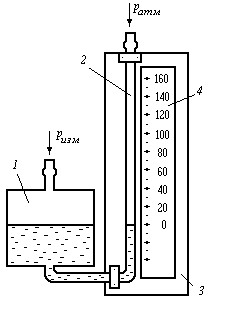

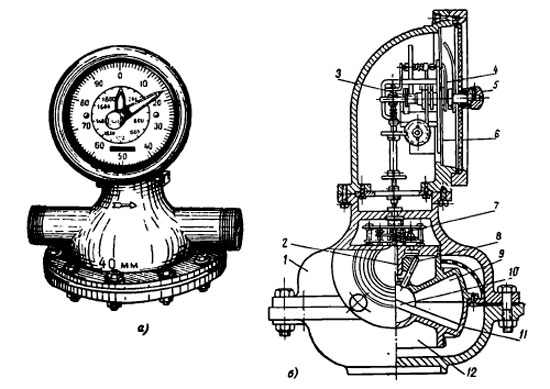

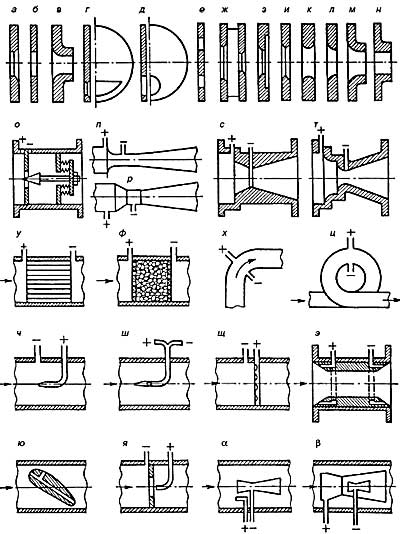

U – образные. Принцип основан на уравновешивании измеряемого давления гидростатическим столбом жидкости (принцип сообщающихся сосудов) Трубку заполняют спиртом, водой, ртутью. Закрепляют по отвесу вертикально на твердом основании и наносят шкалу в «мм». Измеряемая величина измеряется столбом рабочей жидкости. (мм РТ ст или мм вод ст)

При измерении давления большее подается в сосуд, меньшее в измерительную трубку. Эти приборы используют в качестве образцовых. Класс точности 0.5 – 1. 1 – бачок резервуар 2 – стеклянная трубка 3 – основание 4 – шкала

За начало отсчета принимают атмосферное давление в технологическом процессе измеряют Ризб избыточное давление (манометрическое), вакуумметрическое Рвак. Рабс=Ратм+Ризб - абсолютное Рвак=Ратм-Рабс – вакуумметрическое

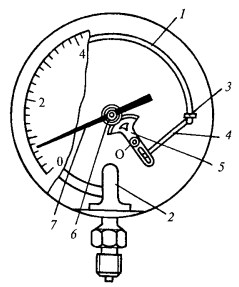

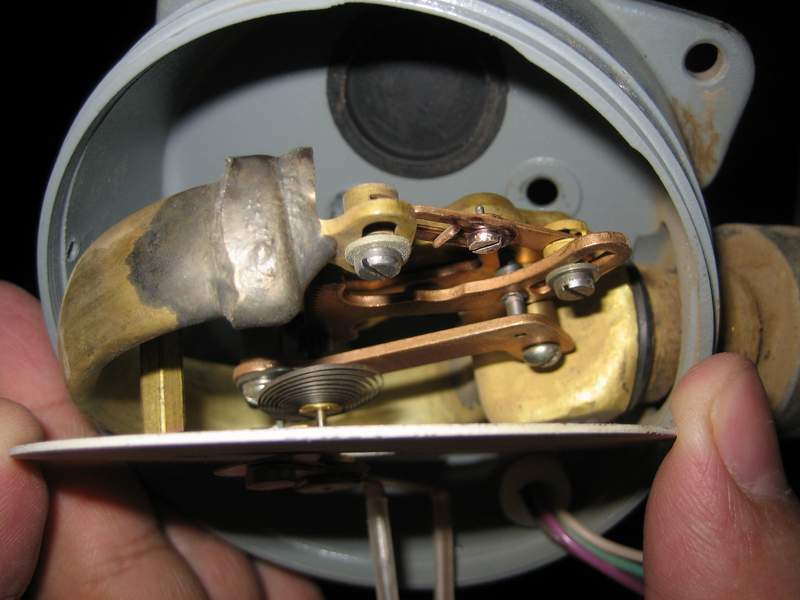

Деформационные манометры: Чувствительным элементом таких приборов является согнутая по дуге окружности и запаянная с одного конца трубка 1. (трубка Бурдона) Бывают эллиптического, плоскоовального или круглого сечения.

1 — одновитковая трубчатая пружина; 2 — держатель; 3 — пробка; 4 — поводок; 5 — зубчатый сектор; 6 — шестерня; 7 — стрелка

Если в трубку подать газ, жидкость или пар под избыточным давлением, то трубка старается распрямиться, при создании разряжения трубка скручивается. Перемещение свободного конца трубки пропорционально давлению. Манометры данного типа предназначены на давление до 100 МПа.

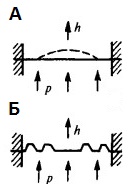

Прибор с чувствительным элементом в виде плоских и гофрированных мембран, мембранных коробок и мембранных блоков, применяют для измерения небольших избыточных давлений и разряжений. Для сглаживания вибраций корпуса манометра заполняют демпфирующей жидкостью, глицерином. Чувствительным элементом является плоская «А» или гофрированная «Б» мембрана для измерения небольших избыточных давлений и разряжений. Мембрану изготовляют из тонких металлических пластин (сталь, бронза, латунь – упругие), прорезиненные ткани (капрон, шелк – вялые). В центре мембраны расположен металлический жесткий диск. Под действием измеряемого давления Р происходит прогиб мембраны на величину h, что приводит к преобразованию этого перемещения во вращательное движение стрелки прибора.

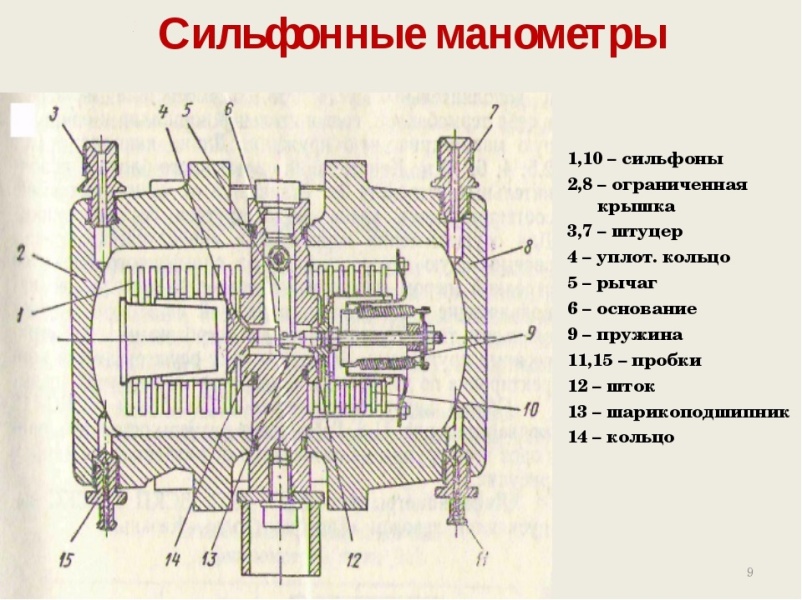

Сильфонные манометры:

При действии нагрузки (внешнего давления или внутреннего давления) длина сильфона изменяется, увеличиваясь или уменьшаясь в зависимости от направления приложенной силы. Наличие гофры позволяет перемещать подвижную часть сильфона на значительное расстояние (десятки миллиметров без заметного изменения его характеристик).

Емкостные преобразователи давления: Принцип основан на изменении емкости переменного конденсатора под действием преобразуемой величины давления.

б) с изменяющейся площадью в) с изменяющейся диэлектрической проницаемостью

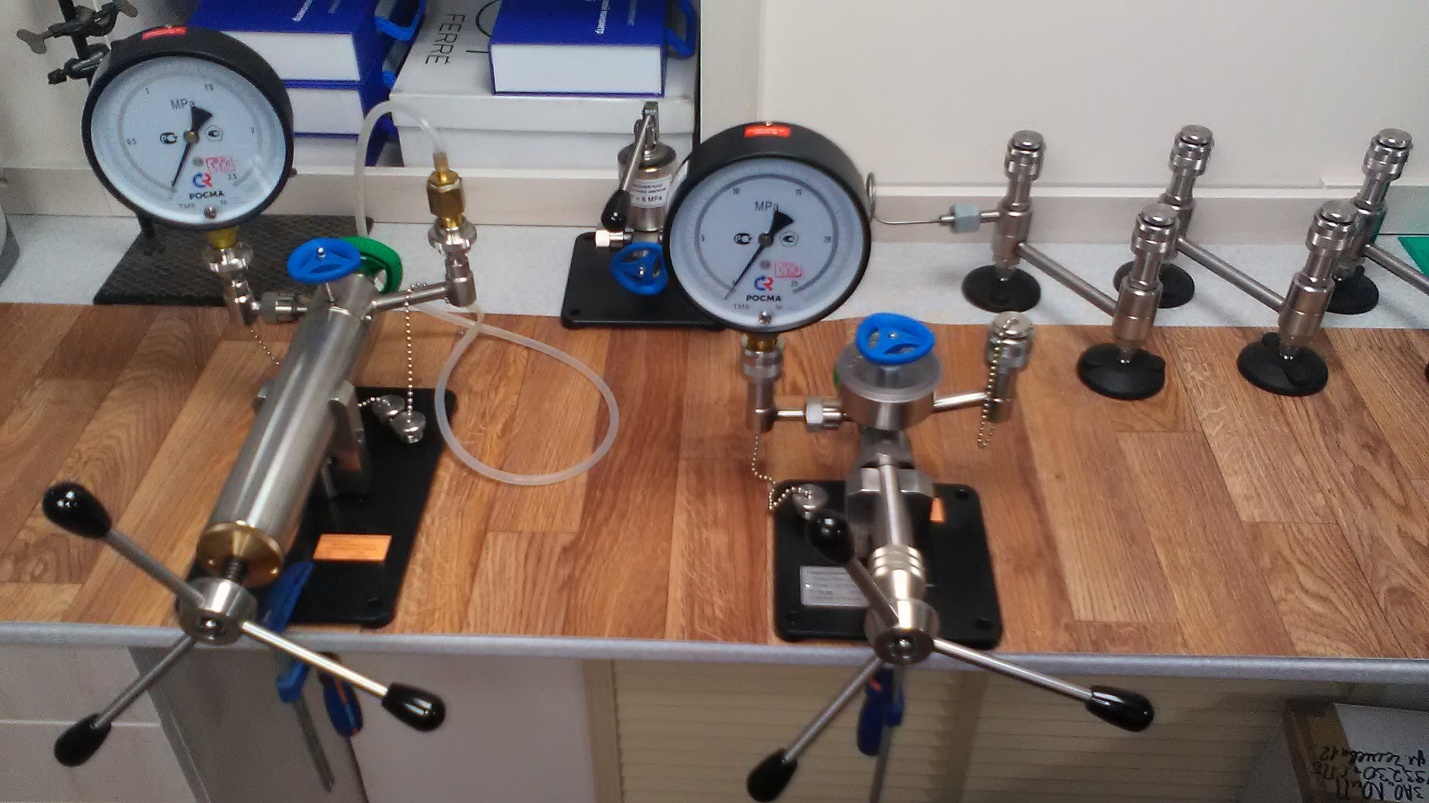

Требования к манометрам и проверка на «0» При выборе необходимо учитывать класс точности манометра (шкала) Не ниже: 2,5 при рабочем давлении до 2,5 МПа (25 кгс/см2) 1,5 при рабочем давлении свыше 2,5 МПа (25кгс/см2) Манометр должен выбираться с такой шкалой, чтобы предел и измерение рабочего давления находилось во 2/3 шкалы. Рабочее давление должно быть указано красной чертой или металлической пластиной, прилегающей к стеклу. Диаметр корпуса не менее 100 мм на высоте до 2м и не менее 160 мм на высоте от 2-3 м. высота не более 3 м. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее производить периодическую проверку манометра с помощью контрольного. На стационарные сосуды не обязателен трехходовой кран. Манометр не допускается: 1. отсутствие пломбы или клейма с отметкой о проведении проверки 2. просрочен срок проверки 3. стрелка при отклонении не возвращается к нулевой отметке, на величину превышающую половину допускаемой погрешности для данного прибора 4. разбито стекло или имеются повреждения, которые могут отобразиться на правильности показания Проверка манометра производится не реже одного раза в год. Дополнительная проверка не реже одного раза в 6 месяцев. При проверке использовать только контрольно измерительный манометр.

Обслуживание: Манометры не требуют специального сервисного обслуживания. От правильности показаний прибора зависит не только оптимальный режим работы оборудования, но и очень часто безопасные условия его эксплуатации. В таких случаях требуется периодическая поверка манометров. Межповерочный период для большинства приборов составляет один год. Если изделия эксплуатируются в условиях повышенной температуры или вибрации, то период поверки может быть сокращен и проводится раз в полгода. Поверка изделий производится представителями метрологических служб. Ремонтировать приборы следует на заводе изготовителе или в уполномоченных сервисных центрах.

ПРИБОРЫ РАСХОДА Требования к расходомерам. Обслуживание

Расход – количество вещества, вытекающего по трубопроводу в единицу времени. Приборы измеряющие расход – расходомеры. Объемный расход это произведение скорости потока на площадь поперечного сечения и плотности вещества, протекающего по трубопроводу. Прибор измеряющий суммарный объем или массу вещества, протекающего по трубопроводу, называют счетчиком количества. Классификация приборов расхода: 1. Тахометрические 2. Расходомеры переменного перепада давления 3. Расходомеры постоянного перепада давления 4. Бесконтактные расходомеры 5. Электромагнитные 6. Ультразвуковые

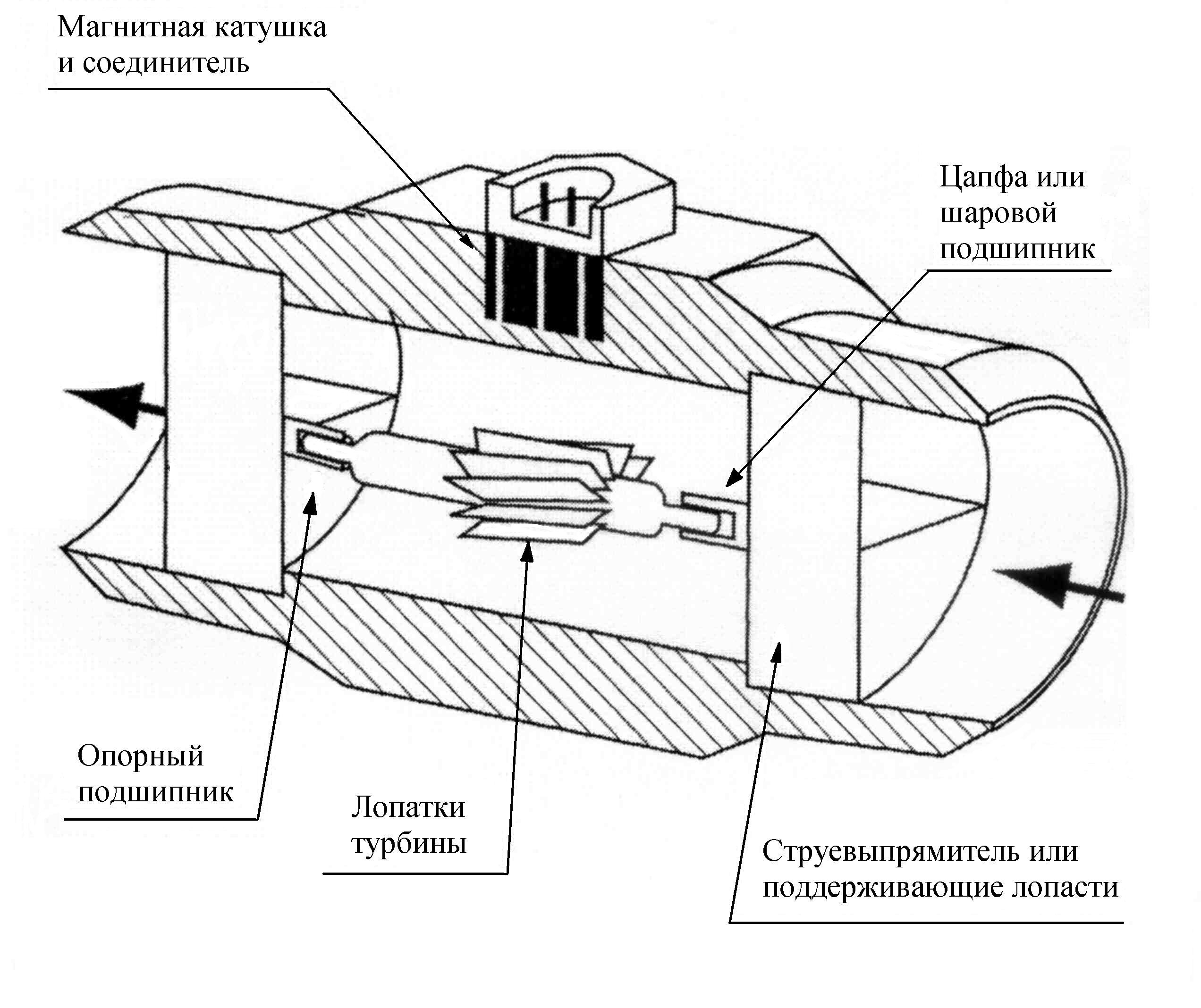

Тахометрические или турбинные расходомеры: Относятся к наиболее точным приборам для измерения расхода жидкости. Погрешность этих приборов составляет 0,5 – 10%. Преимущества – простота конструкции, высокая чувствительность возможность измерения больших и малых расходов. Недостатки – износ опор и необходимость индивидуальной градуировки с помощью градуирующих расходомерных установок. К основным элементам прибора относятся тахометрический датчик (ротор) и отсчетное устройство. Принцип - суммирование числа оборотов за определенный период времени. Прибор имеет верхний и нижний предел измерения и номинальный расход.

Верхний – максимальный расход при котором обеспечивается кратковременная работа счетчика. Номинальный – это расход есть максимальный длительный расход, при котором обеспечивается допустимая погрешность.

Для измерения расхода газа используют ротационные объемные газовые счетчики типа РГ от 0-50оС и давлении до 100 КПа (1 кгс/см2). Принцип действия объемных счетчиков (ротационные и барабанные) заключается в непосредственном обмеривании объема среды за счет камер и числа порций, прошедших через счетчик. К примеру – бензосчетчик ДБ-40.

Скоростные – принцип основан на том, что число оборотов турбинки в единицу времени пропорционально скорости потока.

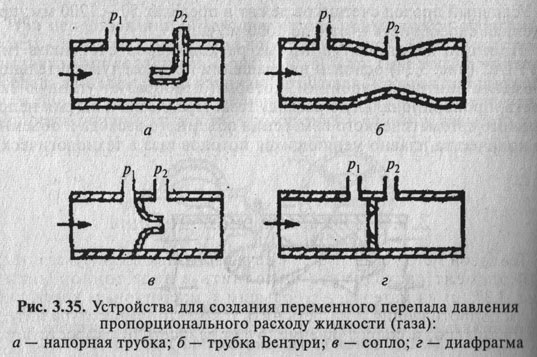

Расходомеры переменного перепада давления.

Сужающие устройства – это технические устройства, устанавливаемые в измерительных трубопроводах со сквозным отверстием для создания перепада давления среды путем уменьшения площади поперечного сечения трубопровода.

Диафрагма: Металлический диск с центральным отверстием передняя часть которого имеет цилиндрическую форму, переходящую в расширяющийся конус. Применяют для измерения расхода: пара, газа, жидкости. Сегментная диафрагма: Используется для измерения расхода вязких жидкостей. Сопло: На входе имеет профилированный участок, который плавно переходит в цилиндрическую часть. Имеет меньшие потери давления и измеряет большой расход. Сопло Вентури: Используют там, где нельзя допустить потери давления. Трубка Annubar: Используется для измерения расхода газа, жидкости, пара.

Состоит из: 1) участок трубопровода 2) сужающее устройство 3) импульсные линии 4) дифференциальный манометр

- Устанавливают по возможности ближе к сужающему устройству. - При измерении расхода жидкости, прибор устанавливают ниже сужающего устройства. - Для измерения расхода газа устанавливают выше сужающего устройства, чтобы влага, выделяющаяся из газа стекала в трубопровод. - Если среда имеет высокую температуру, необходимо обеспечить одинаковую температуру в обоих линиях. - Соединительные линии не рекомендуется прокладывать вблизи горячих трубопроводов и печей, либо покрывать изоляцией.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 461; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.36.10 (0.096 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

На всасывающий и нагнетательный трубопроводы устанавливают проверенные и опломбированные манометры. Прокручивают вал насоса на один-два оборота вручную, после чего устанавливают ограждения на соединительную муфту. При прокручивании проверяют лёгкость вращения вала, а также, не задевают ли рабочие колёса за корпус насоса.

На всасывающий и нагнетательный трубопроводы устанавливают проверенные и опломбированные манометры. Прокручивают вал насоса на один-два оборота вручную, после чего устанавливают ограждения на соединительную муфту. При прокручивании проверяют лёгкость вращения вала, а также, не задевают ли рабочие колёса за корпус насоса. Жидкостные манометры:

Жидкостные манометры: Чашечный манометр:

Чашечный манометр:

Мембранные приборы:

Мембранные приборы: Это тонкостенная металлическая камера – латунь, нержавеющая сталь (из гофрированной боковой поверхности).

Это тонкостенная металлическая камера – латунь, нержавеющая сталь (из гофрированной боковой поверхности). а) с изменяющим величину зазором

а) с изменяющим величину зазором

Перед предъявлением средств измерений в поверку, манометры проходят техническое обслуживание, тарировку. Для поверки приборы предоставляются подготовленным, с проверенными метрологическими характеристиками.

Перед предъявлением средств измерений в поверку, манометры проходят техническое обслуживание, тарировку. Для поверки приборы предоставляются подготовленным, с проверенными метрологическими характеристиками.

Нижний – минимальный расход при котором прибор дает показания.

Нижний – минимальный расход при котором прибор дает показания.

Сегментная диафрагма Трубка Annubar

Сегментная диафрагма Трубка Annubar Комплектация расходомеров

Комплектация расходомеров