Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обслуживание и ремонт трубопроводаСтр 1 из 9Следующая ⇒

Слесарные работы 1)

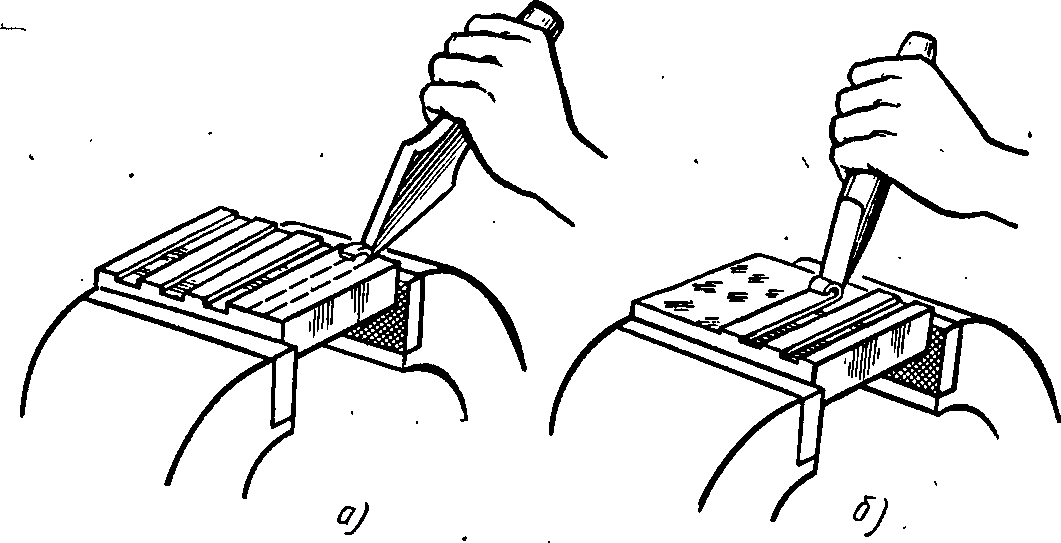

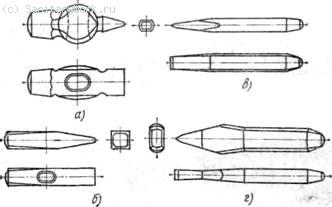

2) Инструменты для плоскостной разметки Чертилки – служат для нанесения рисок на разметочную поверхность при помощи линейки, угольника или шаблона. Кернер – применяется для нанесения углубления (кернов). На предварительно размеченных линиях углубления делают для того, чтобы при сверлении сверло не уходило в сторону. Циркули – используют для разметки окружностей, дуг и для геометрических построений. 3) Рубка – называется слесарная операция, при которой с помощью режущего инструмента (зубила или др.) и ударного инструмента (слесарного молотка) с заготовки или детали удаляются лишние слои металла или заготовка разрубается на части. Инструмент для рубки слесарное зубило, крейцмейсель, канавочник.

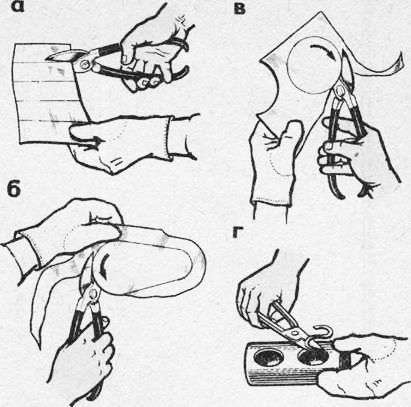

4) 5) Гибка металла – заключается в том, что одна часть заготовки перегибается по отношению к другой на какой-либо заданный угол.

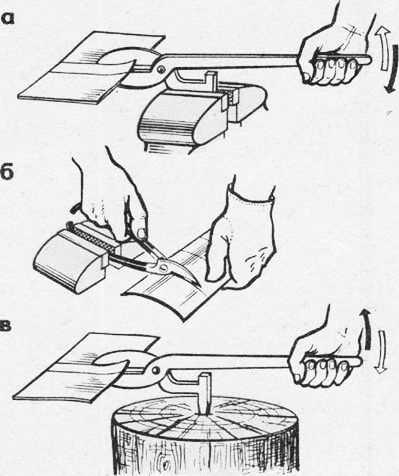

6) Резка металла – операция разделения металла на части, выполняется вручную (ножницами, ручными ножовками, рычажными ножницами) или механическим способом – при помощи механических ножовок или дисковых пил и др. Ручные ножницы применяют для разрезания стальных листов 0,5 до 1,0 мм. Ножницы бывают прямые и кривые, правые и левые.

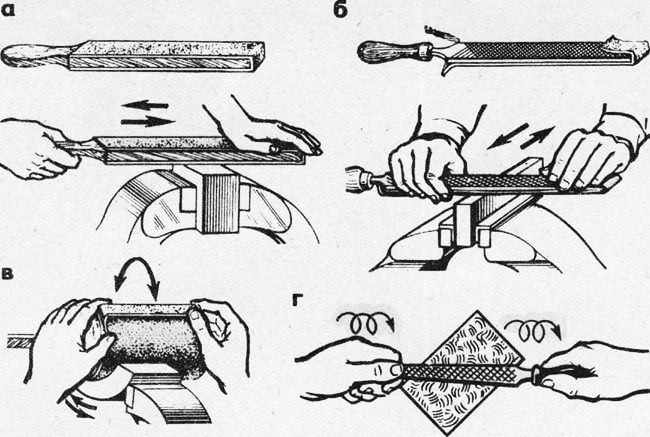

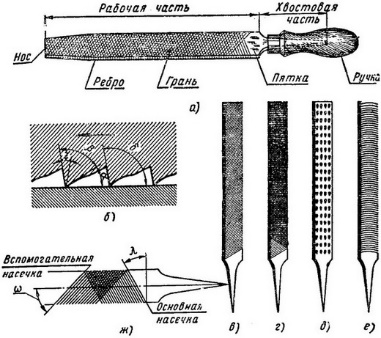

Опиливание – это слесарная металлообработка, во время которой происходит снятие материала с поверхности детали с помощью напильника.

Оборудование и приспособления: слесарный верстак и тиски. Инструменты и материалы: напильники с насаженными рукоятками. Напильник – это инструмент, который служит для обработки металлов, состоит из многолезвийных режущих элементов, он обеспечивает высокую точность проделываемых работ, а также удаляет незначительную шероховатость обрабатываемой поверхности детали. Сама резка металла проводится качественно с малой погрешностью.

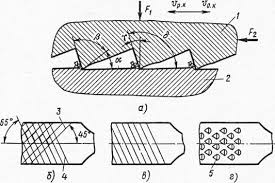

С помощью опиливания, детали придается нужный размер и форма. Напильниками обрабатывают металлы различных форм: криволинейные поверхности, плоскости, пазы, отверстия различных форм, канавки, различного рода поверхности и т.д. По своему назначению резки металла напильники делятся на следующие группы: 1. Общего назначения 2. Надфили 3. Специального назначения 4. Машинные напильники 5. Рашпили Надфили – малогабаритные напильники с алмазными зернами на стержнях. Напильник – брусок стали определенной длины и профиля, у которого на поверхности имеются насечки, образующие мелкие и острозаточенные зубцы, имеющие в сечении форму клина. Сверление – операция по выполнению отверстий в сплошном металле, режущим инструментом – сверлом.

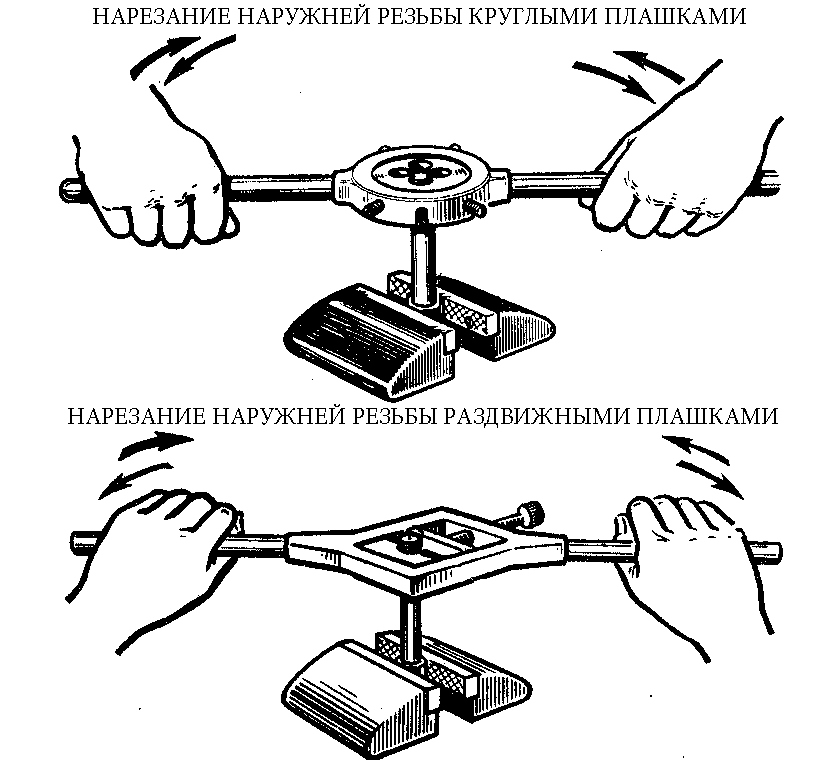

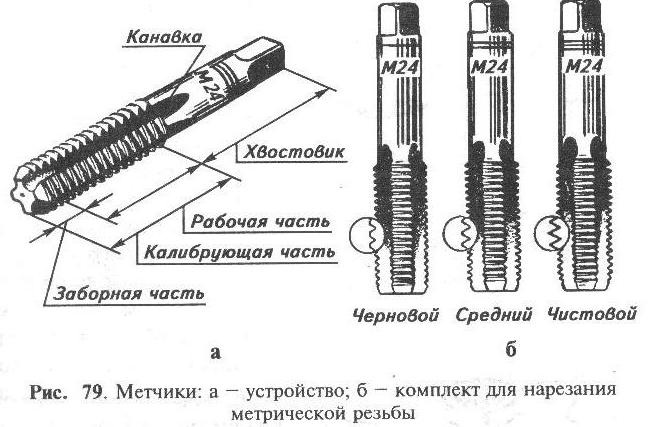

Виды сверления: 1. Сверление цилиндрических отверстий 2. Сверление многогранных и овальных отверстий 3. Рассверливание отверстий – увеличение диаметра 4. Центровка – высверливание материала для позиционирования другого сверла 5. Глубокое сверление – сверление на глубину 5 диаметров отверстия или более. Сверление проводится ручным или механическим способом. Сверло – режущий вращающийся инструмент для получения круглых отверстий. Нарезание резьбы Наиболее распространенным видом соединения деталей машин являются резьбовыми. Резьба бывает двух видов: Наружная – болт, винт Внутренняя – гайка Инструменты для нарезания резьбы: Внутреннюю резьбу нарезают - метчиком Наружную резьбу нарезают - круглыми плашками, лерками.

Подготовка трубопровода к ремонту 1) Отключение участка трубопровода, который необходимо ремонтировать. 2) Переход на запасную линию с помощью запорной арматуры и заглушек. 3) Содержимое данного участка трубопровода дренируют, промывают, пропаривают, продувают воздухом или инертным газом. После чего берут пробу на анализ. Приступают к выполнению запланированных ремонтных работ.

Ремонт трубопровода Система ППР предусматривает проведение текущего и капитального ремонта оборудования. При текущем ремонте производится очистка и проверку технического состояния, а также ремонт и замену быстро изнашиваемых деталей и узлов. В период капитального ремонта тщательно осматривают и проверяют техническое состояние, а также ремонтируют все узлы и детали трубопровода. В процессе капитального ремонта часто выполняют работы по монтажу вновь прокладываемых трубопроводов. Плановый ремонт включает в себя: смену участков линий до 20 % общей их протяжённости при текущем ремонте и 50% при капитальном. Гидравлическое и пневматическое испытания трубопроводов, проверку и ремонт всех опор и подвесок, заварку трещин, подварку швов и постановку хомутов, смену и ремонт компенсирующих устройств, устранение утечки через фланцевые соединения путем смены прокладок, ремонт фланцев, смену или ремонт крепёжных деталей, проверку и набивку сальниковых уплотнений арматуры, очистку трубопроводов от твёрдых отложений. В межремонтный период, т. е. в период между плановыми ремонтами, ведётся мелкий ремонт, как например, подтяжка креплений, подтяжка сальников арматуры, смена прокладок на арматуре и трубопроводах, смена мелкой арматуры и т. д. К внеплановому ремонту относятся также работы, которые выполняют при обнаружении таких дефектов, как разрыв сварных стыков; сквозное проржавление стенки трубы; выход из строя запорной арматуры; закупоривание трубопровода легкозастывающими продуктами и т. д.

Трубопроводная арматура На трубопроводах устанавливается арматура различного назначения и устройства. Она служит для периодического включения и отключения потока, протекающего по трубопроводу (запорная), поддержания заданного давления, температуры или расхода (регулирующая), предупреждения повышения давления выше допустимых пределов (предохранительная), для контроля уровня в аппаратах. Запорная арматура:

Регулирующая:

Предохранительная арматура:

Запорная арматура: задвижки Задвижка состоит из корпуса, крышки, через которую проходит шток (шпиндель); на нижней части которой подвешены два диска, а верхняя заканчивается штурвалом (барашком). Для уплотнения штока в крышке имеется сальниковый карман, в который набивается сальниковая набивка и затягивается грунт-буксой. На корпусе ставится РУ и ДУ. Применяется на диаметры трубопровода от 50 до 2500 мм, и для любых газовых и жидких сред. Поток может подаваться в ту и другую сторону. Задвижка ЗКС (клиновая, стальная) ставится только не на агрессивные среды. Подготовка к ремонту

Проверяется также прочность крепления всех деталей и узлов электроприводов. В первую очередь следует проверить: 1) состояние уплотнительных поверхностей седел и тарелок; 2) плотность посадки седла в корпусе; 3) состояние уплотнительных поверхностей корпуса и крышки под прокладку; 4) поверхность шпинделя, соприкасающегося во время работы с сальниковой набивкой.

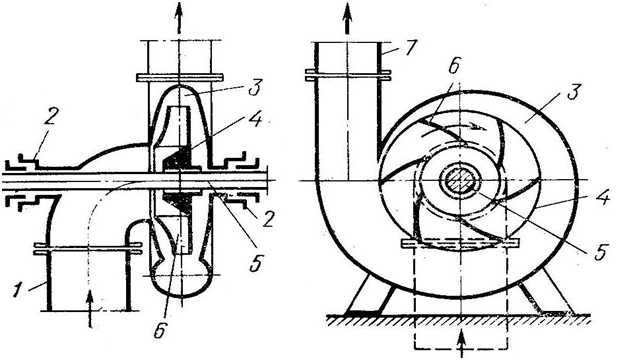

Насосы Насосы предназначены для перекачивания жидкостей. По конструкции насосы классифицируются: Центробежные или лопастные – где кинематическая энергия сообщается жидкости с помощью вращающихся лопастей. Центробежный насос

Центробежный насос состоит из корпуса, имеющего спиралевидный канал 3, в котором вращается рабочее колесо 4, укрепленное на валу 5. На рабочем колесе 4 укреплены лопасти 6, между которыми располагаются каналы для прохода жидкости. Подача жидкости в насос осуществляется через всасывающий штуцер 1, соединенный с центральной частью рабочего колеса. Нагнетательный штуцер 7, расположенный тангенциально по отношению к рабочему колесу служит для отвода жидкости из насоса. Для уплотнения вала рабочего колеса имеются сальники 2. Принцип работы центробежного насоса При вращении рабочего колеса во всасывающем патрубке создается разряжение, жидкость заходит в рабочее колесо и под действием центробежной силы отбрасывается к стенкам корпуса насоса. Собирается в направляющем аппарате, и сила вращения превращается в силу давления, и жидкость выбрасывается в нагнетательный патрубок. К насосам, используемым в химической промышлен-ности предъявляются повышенные требования, вызываемые особенностями перекачиваемых жидкостей и, прежде всего, их коррозионными и абразивными свой-ствами. Насосы можно разбить на две большие группы: 1) насосы с вращающимися рабочими органами; 2) на-сосы, рабочие органы которых совершают возвратно-поступательное движение. Неполадки, возникающие у насосов, принадлежащих к одной группе, и определяемые при систематическом наблюдении за показаниями конт-рольно-измерительных приборов, осмотре и прослушива-нии, имеют примерно одинаковый характер.

Центробежные, вихревые и т. п. насосы относятся к первой группе. Для них характерны следующие неис-правности: · отсутствие подачи жидкости · частичная потеря производительности · насос при работе не создает необходи-мого напора · вибрация насосного агрегата · повышенное потребление электроэнер-гии.

Ремонт центробежных насосов

Слишком большой разбег вала, приводящий к задеванию торца рабочего колеса за корпус, устраняют путем регулирования установочных гаек, установкой более толстых уплотнительных прокладок между корпусом и задней крышкой, либо установкой прокладок между галтелью вала и подшипником или между подшипником и стаканом. Трение проточки рабочего колеса об уплотнитель-ное кольцо в насосах с Причина многих неполадок — загрязнение внутренних деталей насоса загустевшей жидкостью, продуктами кор-розии и т. п. Поэтому очистка и промывка деталей насо-са является одной из основных ремонтных операций. Как правило, детали промывают дважды: в одном противне выполняется грубая промывка, в другом, наполненном более чистым керосином, окончательная. После промывки детали насухо протирают ветошью. Детали тщательно осматривают, выявляю изношенные, при возможности ремонтируют или заменяют новыми, очищая их от консервирующей смазки. Устранив обнаруженные дефекты, узел собирают и устанавливают на место. Сборка отремонтированного центробежного насоса сопровождается контролем соблюдения зазоров вращающими и неподвижными деталями. Зазор между уплотнительным кольцом и проточкой рабочего колеса в зависимости от размеров насоса должен находиться в пределах 0,2- 0,5 мм; проверку ведут щупами соответствующей толщины. Зазор между сальниками втулки и валом должен быть равен 0,2-1мм.

ПРИБОРЫ ДАВЛЕНИЯ. Требования к манометрам, проверка на «0». Обслуживание.

Давление – это отношение абсолютной величины действующего перпендикулярно к поверхности тела вектора силы к площади поверхности. Классификация средств измерения давления:

Единицы измерения давления СИ: 1 Па=1Н/м2 1Атм=1кгс/см2=9,80665 Па (техническая атмосфера) 1бар=105Па 1атм=760 мм РТ ст (физическая атмосфера) 1мм вод ст=1кгс/см2 1psi=6,894*103 Па

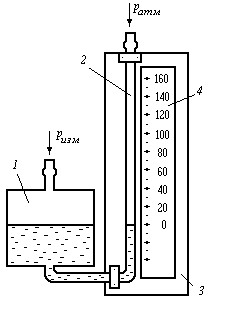

U – образные. Принцип основан на уравновешивании измеряемого давления гидростатическим столбом жидкости (принцип сообщающихся сосудов) Трубку заполняют спиртом, водой, ртутью. Закрепляют по отвесу вертикально на твердом основании и наносят шкалу в «мм». Измеряемая величина измеряется столбом рабочей жидкости. (мм РТ ст или мм вод ст)

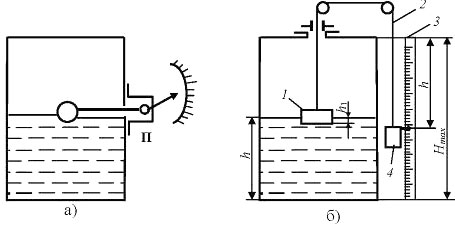

При измерении давления большее подается в сосуд, меньшее в измерительную трубку. Эти приборы используют в качестве образцовых. Класс точности 0.5 – 1. 1 – бачок резервуар 2 – стеклянная трубка 3 – основание 4 – шкала

За начало отсчета принимают атмосферное давление в технологическом процессе измеряют Ризб избыточное давление (манометрическое), вакуумметрическое Рвак. Рабс=Ратм+Ризб - абсолютное Рвак=Ратм-Рабс – вакуумметрическое

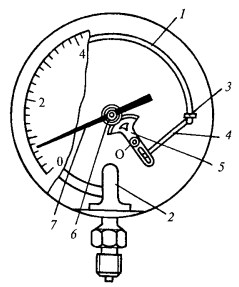

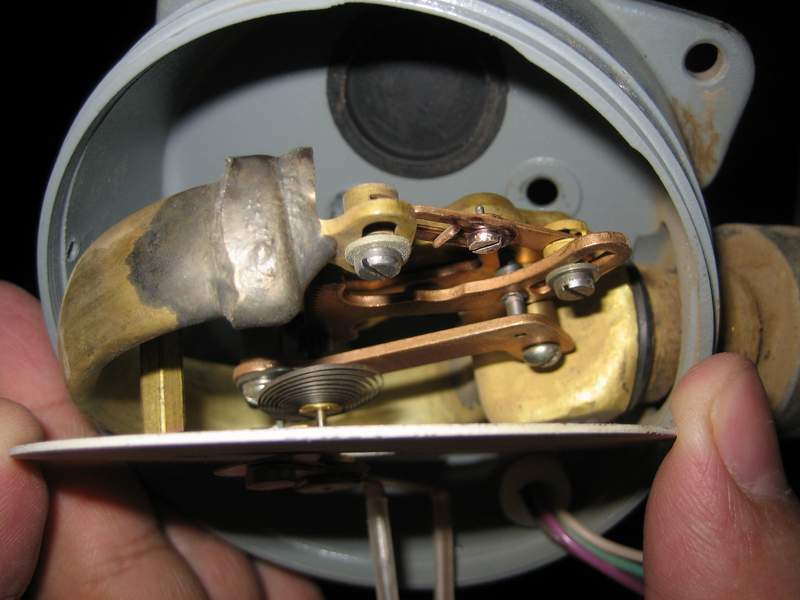

Деформационные манометры: Чувствительным элементом таких приборов является согнутая по дуге окружности и запаянная с одного конца трубка 1. (трубка Бурдона) Бывают эллиптического, плоскоовального или круглого сечения.

1 — одновитковая трубчатая пружина; 2 — держатель; 3 — пробка; 4 — поводок; 5 — зубчатый сектор; 6 — шестерня; 7 — стрелка Если в трубку подать газ, жидкость или пар под избыточным давлением, то трубка старается распрямиться, при создании разряжения трубка скручивается. Перемещение свободного конца трубки пропорционально давлению. Манометры данного типа предназначены на давление до 100 МПа.

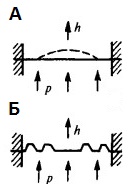

Прибор с чувствительным элементом в виде плоских и гофрированных мембран, мембранных коробок и мембранных блоков, применяют для измерения небольших избыточных давлений и разряжений. Для сглаживания вибраций корпуса манометра заполняют демпфирующей жидкостью, глицерином. Чувствительным элементом является плоская «А» или гофрированная «Б» мембрана для измерения небольших избыточных давлений и разряжений. Мембрану изготовляют из тонких металлических пластин (сталь, бронза, латунь – упругие), прорезиненные ткани (капрон, шелк – вялые). В центре мембраны расположен металлический жесткий диск. Под действием измеряемого давления Р происходит прогиб мембраны на величину h, что приводит к преобразованию этого перемещения во вращательное движение стрелки прибора.

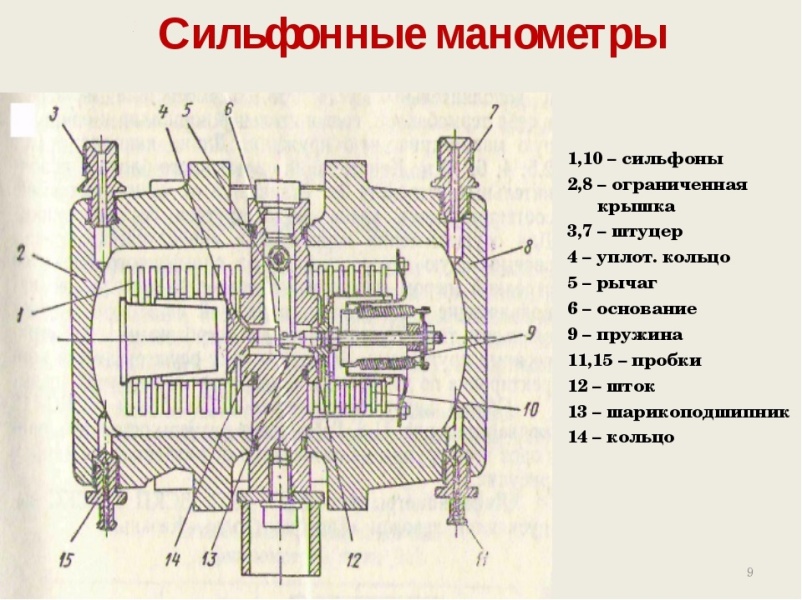

Сильфонные манометры:

При действии нагрузки (внешнего давления или внутреннего давления) длина сильфона изменяется, увеличиваясь или уменьшаясь в зависимости от направления приложенной силы. Наличие гофры позволяет перемещать подвижную часть сильфона на значительное расстояние (десятки миллиметров без заметного изменения его характеристик).

Емкостные преобразователи давления: Принцип основан на изменении емкости переменного конденсатора под действием преобразуемой величины давления.

б) с изменяющейся площадью в) с изменяющейся диэлектрической проницаемостью

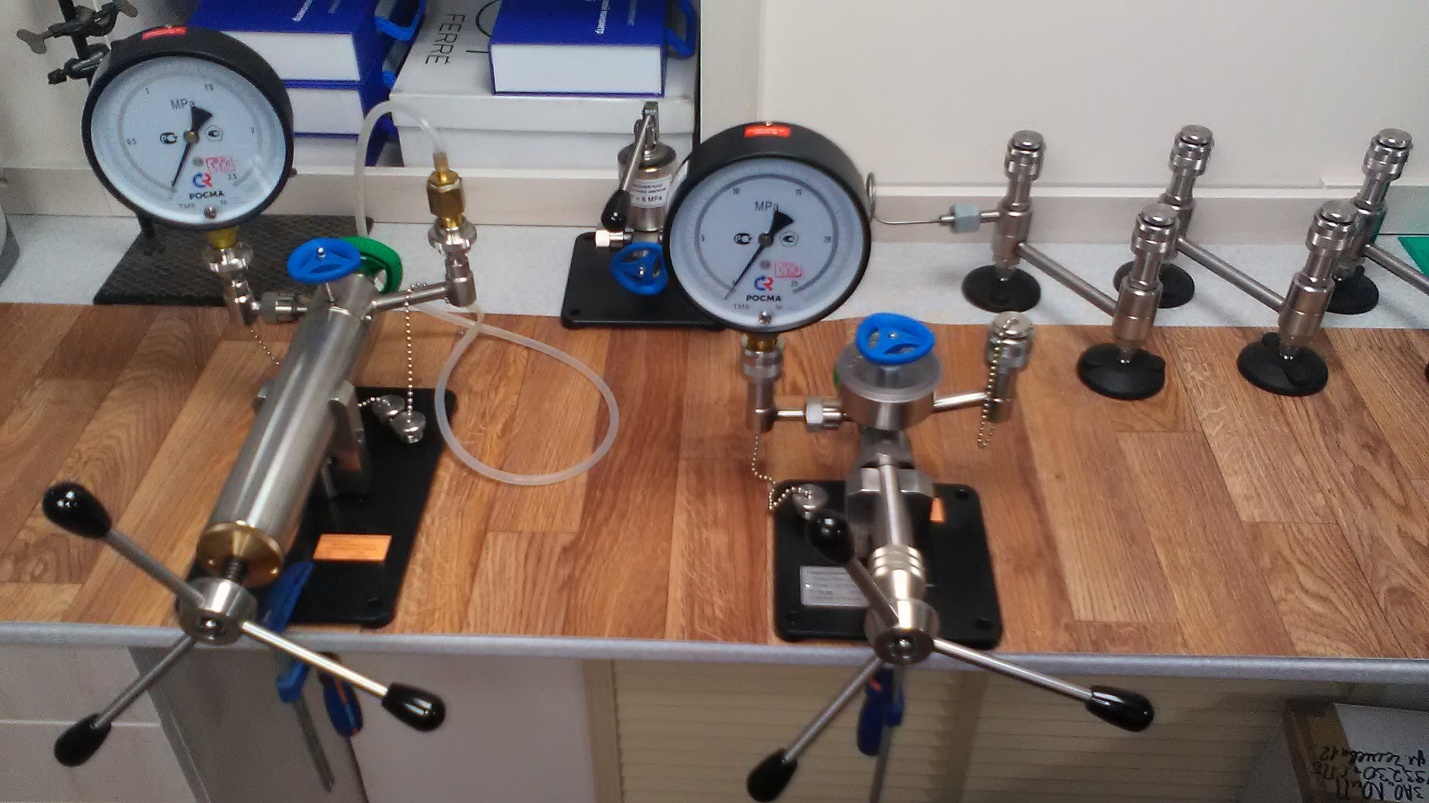

Требования к манометрам и проверка на «0» При выборе необходимо учитывать класс точности манометра (шкала) Не ниже: 2,5 при рабочем давлении до 2,5 МПа (25 кгс/см2) 1,5 при рабочем давлении свыше 2,5 МПа (25кгс/см2) Манометр должен выбираться с такой шкалой, чтобы предел и измерение рабочего давления находилось во 2/3 шкалы. Рабочее давление должно быть указано красной чертой или металлической пластиной, прилегающей к стеклу. Диаметр корпуса не менее 100 мм на высоте до 2м и не менее 160 мм на высоте от 2-3 м. высота не более 3 м. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее производить периодическую проверку манометра с помощью контрольного. На стационарные сосуды не обязателен трехходовой кран. Манометр не допускается: 1. отсутствие пломбы или клейма с отметкой о проведении проверки 2. просрочен срок проверки 3. стрелка при отклонении не возвращается к нулевой отметке, на величину превышающую половину допускаемой погрешности для данного прибора 4. разбито стекло или имеются повреждения, которые могут отобразиться на правильности показания Проверка манометра производится не реже одного раза в год. Дополнительная проверка не реже одного раза в 6 месяцев. При проверке использовать только контрольно измерительный манометр.

Обслуживание: Манометры не требуют специального сервисного обслуживания. От правильности показаний прибора зависит не только оптимальный режим работы оборудования, но и очень часто безопасные условия его эксплуатации. В таких случаях требуется периодическая поверка манометров. Межповерочный период для большинства приборов составляет один год. Если изделия эксплуатируются в условиях повышенной температуры или вибрации, то период поверки может быть сокращен и проводится раз в полгода. Поверка изделий производится представителями метрологических служб. Ремонтировать приборы следует на заводе изготовителе или в уполномоченных сервисных центрах.

ПРИБОРЫ РАСХОДА Требования к расходомерам. Обслуживание

Расход – количество вещества, вытекающего по трубопроводу в единицу времени. Приборы измеряющие расход – расходомеры. Объемный расход это произведение скорости потока на площадь поперечного сечения и плотности вещества, протекающего по трубопроводу. Прибор измеряющий суммарный объем или массу вещества, протекающего по трубопроводу, называют счетчиком количества. Классификация приборов расхода: 1. Тахометрические 2. Расходомеры переменного перепада давления 3. Расходомеры постоянного перепада давления 4. Бесконтактные расходомеры 5. Электромагнитные 6. Ультразвуковые

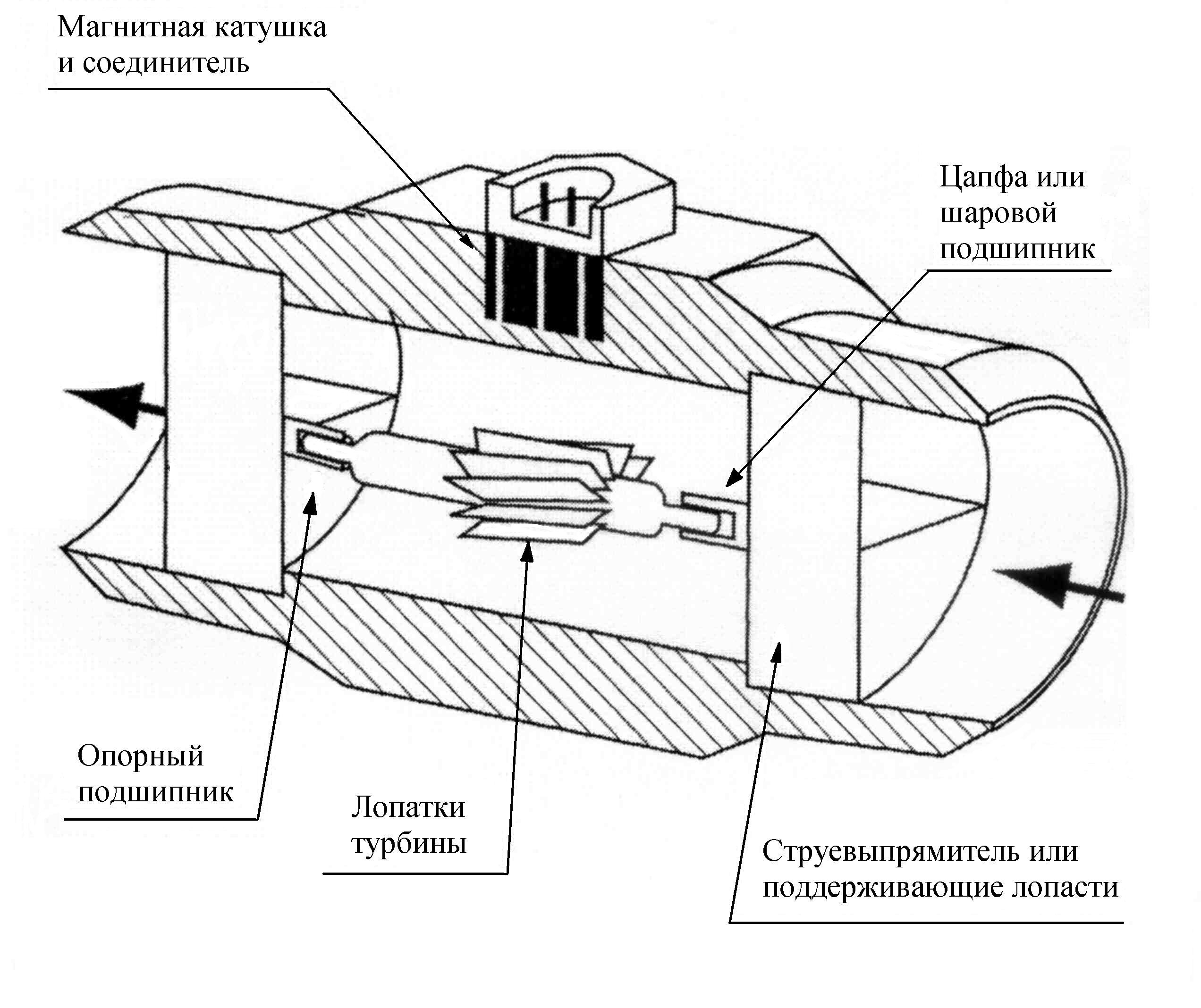

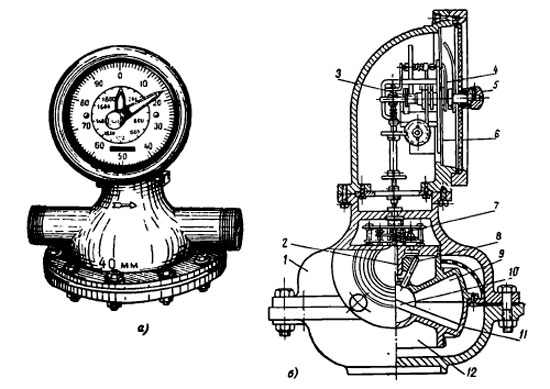

Тахометрические или турбинные расходомеры: Относятся к наиболее точным приборам для измерения расхода жидкости. Погрешность этих приборов составляет 0,5 – 10%. Преимущества – простота конструкции, высокая чувствительность возможность измерения больших и малых расходов. Недостатки – износ опор и необходимость индивидуальной градуировки с помощью градуирующих расходомерных установок. К основным элементам прибора относятся тахометрический датчик (ротор) и отсчетное устройство. Принцип - суммирование числа оборотов за определенный период времени. Прибор имеет верхний и нижний предел измерения и номинальный расход.

Верхний – максимальный расход при котором обеспечивается кратковременная работа счетчика. Номинальный – это расход есть максимальный длительный расход, при котором обеспечивается допустимая погрешность. Для измерения расхода газа используют ротационные объемные газовые счетчики типа РГ от 0-50оС и давлении до 100 КПа (1 кгс/см2). Принцип действия объемных счетчиков (ротационные и барабанные) заключается в непосредственном обмеривании объема среды за счет камер и числа порций, прошедших через счетчик. К примеру – бензосчетчик ДБ-40.

Скоростные – принцип основан на том, что число оборотов турбинки в единицу времени пропорционально скорости потока.

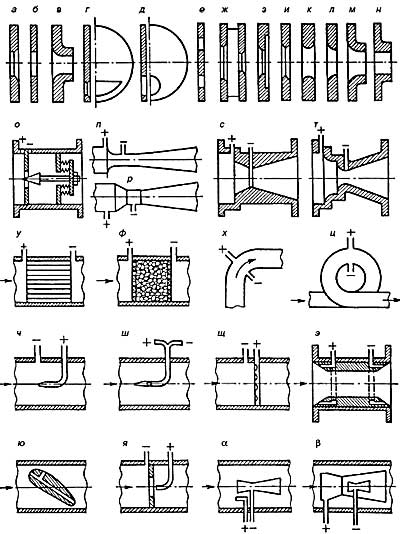

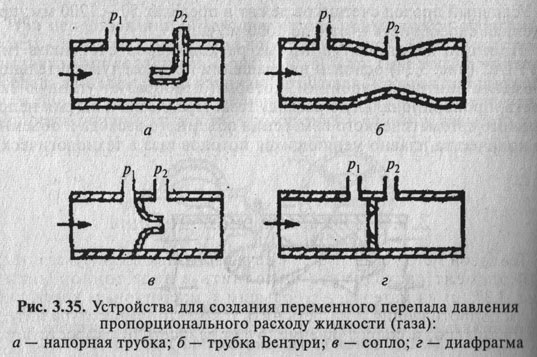

Расходомеры переменного перепада давления.

Сужающие устройства – это технические устройства, устанавливаемые в измерительных трубопроводах со сквозным отверстием для создания перепада давления среды путем уменьшения площади поперечного сечения трубопровода.

Диафрагма: Металлический диск с центральным отверстием передняя часть которого имеет цилиндрическую форму, переходящую в расширяющийся конус. Применяют для измерения расхода: пара, газа, жидкости. Сегментная диафрагма: Используется для измерения расхода вязких жидкостей. Сопло: На входе имеет профилированный участок, который плавно переходит в цилиндрическую часть. Имеет меньшие потери давления и измеряет большой расход. Сопло Вентури: Используют там, где нельзя допустить потери давления. Трубка Annubar: Используется для измерения расхода газа, жидкости, пара.

Состоит из: 1) участок трубопровода 2) сужающее устройство 3) импульсные линии 4) дифференциальный манометр

- Устанавливают по возможности ближе к сужающему устройству. - При измерении расхода жидкости, прибор устанавливают ниже сужающего устройства. - Для измерения расхода газа устанавливают выше сужающего устройства, чтобы влага, выделяющаяся из газа стекала в трубопровод. - Если среда имеет высокую температуру, необходимо обеспечить одинаковую температуру в обоих линиях. - Соединительные линии не рекомендуется прокладывать вблизи горячих трубопроводов и печей, либо покрывать изоляцией.

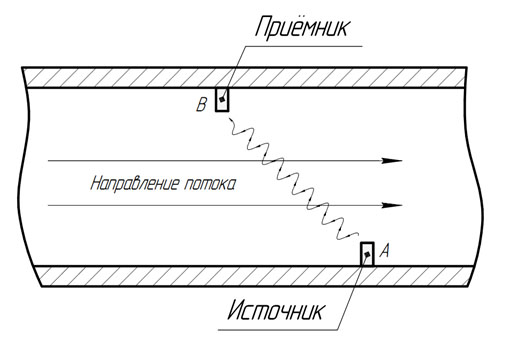

Ультразвуковые расходомеры

В расходомер может входить несколько пар преобразователей, которые могут работать в режиме источника и в режиме приемника. Преимущества: измерения не зависят от электропроводности, вязкости, температуры, плотности и давления среды. Измеряют расход для жидкости и газа, агрессивных и коррозийных сред. Недостатки: условия – отсутствие в потоке большого количества твердых и газовых включений.

Обслуживание: Расходомеры обычно устанавливают совместно с диафрагмами, перепад давления на которых однозначно связан с расходом среды. Заполнение уравновешивающей жидкостью, его монтаж и подключение к соединительным линиям для измерения перепада давлений на сужающем устройстве следует производить в соответствии с руководством по монтажу и эксплуатации прибора. Выбор производят по параметрам окружающей среды и его применения для заданных рабочих условий измерение расхода должно соответствовать требованиям технической документации завода изготовителя. Соединительные линии должны быть защищены от действия внешних источников тепла или холода. При измерении горячего вещества (t=100оС) необходимо обеспечить равенство температур в обеих соединительных линиях. Соединительные линии должны прокладываться таким образом, чтобы исключить в них скопление воздушных пузырьков (при измерении расхода жидкости) и конденсата (при измерении расхода газа или пара). Для этих целей на соединительных линиях рекомендуется устанавливать газосборник или отстойные сосуды. При измерении расхода агрессивных сред передача измеряемого давления должна осуществляться через разделительную жидкость, заливаемую в дифманометр. Жидкость служит для защиты внутренних полостей дифманометров от воздействия измеряемой среды. В этом случае на участках соединительных линий между дифманометром и сужающим устройством подключают разделительные сосуды.

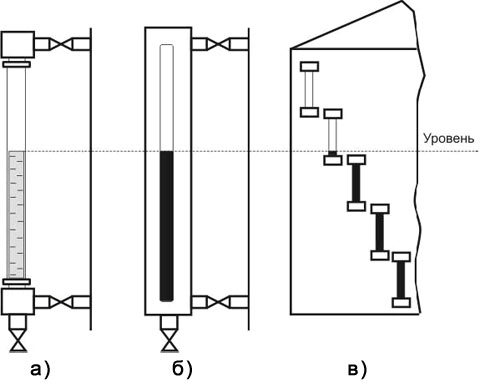

ПРИБОРЫ УРОВНЯ Требования к приборам расхода Подборка диафрагм Обслуживание Требования к приборам расхода: Операция измерения уровня является основной для организации расхода и управления технологического процесса в химическом, нефтехимическом и нефтеперерабатывающем производствах, пищевой промышленности, промышленности строительных материалов, системах экологического мониторинга и во многих отраслях. К приборам для измерения уровня заполнения емкости и сосудов, или уровнемерам, предъявляются различные требования: в одних случаях требуется сигнализировать о достижении определенного предельного значения, в других необходимо производить непрерывное измерение уровня заполнения. Визуальные уровнемеры а – проходящего света; б – отраженного света; в – составного типа

Трубка указательного стекла соединяется с контролируемой емкостью либо одним нижним концом (с открытыми сосудами), либо обоими концами (с сосудами под разрежением или давлением). Об изменении уровня в сосуде можно судить по положению уровня жидкости в стеклянной трубке. Указательные стёкла могут быть оснащены кранами или вентилями для их отключения от сосуда и для продувки системы. В арматуре указательных стекол, работающих под давлением, как правило, имеются предохранительные устройства, автоматически перекрывающие каналы при аварийном разрушении стекла. Указательные стекла бывают проходящего света (рис.1, а) и отраженного света (рис.1, б). Плоские указательные стекла рассчитаны на давление до 2,94 МПа и температуру до 300 °С. Не рекомендуется применять указательные стекла длиной более 500 мм, поэтому для контроля таких перепадов уровня следует устанавливать несколько стекол последовательно (рис. 1, в). Поплавковые уровнемеры Среди существенных разновидностей уровнемеров поплавковые являются наиболее простыми. Получили распространение поплавковые уровнемеры узкого и широкого диапазонов. Поплавковые уровнемеры узкого диапазона обычно представляют собой устройство, содержащее шарообразный поплавок d=80-100мм, выполнен из нержавеющей стали. Поплавок плавает на поверхности жидкости и через штангу и специальное сальниковое уплотнение, соединяется либо со стрелкой измерительного прибора, либо с преобразователем двух угловых перемещений в унифицированный электрический или пневматический сигналы.

а) узкого диапазона б) широкого диапазона 1 поплавок 2 гибкий трос 3 шкала 4 противовес Поплавковые уровнемеры широкого диапазона (рисунок б) представляет собой поплавок 1, связанный с противовесом 4, гибким тросом 2. В нижней части противовеса укреплена стрелка, указывающая по шкале 3 значению уровня жидкости в резервуаре. При расчетах поплавковых уровнемеров подбирают такие конструктивные параметры поплавка, которые обеспечивают состояние равновесия системы «поплавок-противовес» только при определенной глубине поплавка. Буйковые уровнемеры В основу работы буйковых уровнемеров положено физическое явлении, описываемое законом Архимеда. Чувствительным элементом в этих уровнемерах является цилиндрический буек, изготовленный из материала с плотностью, больше плотности жидкости. Буек находится в вертикальном положении и частично погружен в жидкость.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 373; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.185.147 (0.288 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Разметка – чтобы при обработке снять с заготовки только припуск и получить деталь соответствующих форм и размеров, заготовку размечают. Разметка заключается в нанесении на поверхность заготовки линий (рисок), определяющих контуры детали или место, подлежащее обработке.

Разметка – чтобы при обработке снять с заготовки только припуск и получить деталь соответствующих форм и размеров, заготовку размечают. Разметка заключается в нанесении на поверхность заготовки линий (рисок), определяющих контуры детали или место, подлежащее обработке.

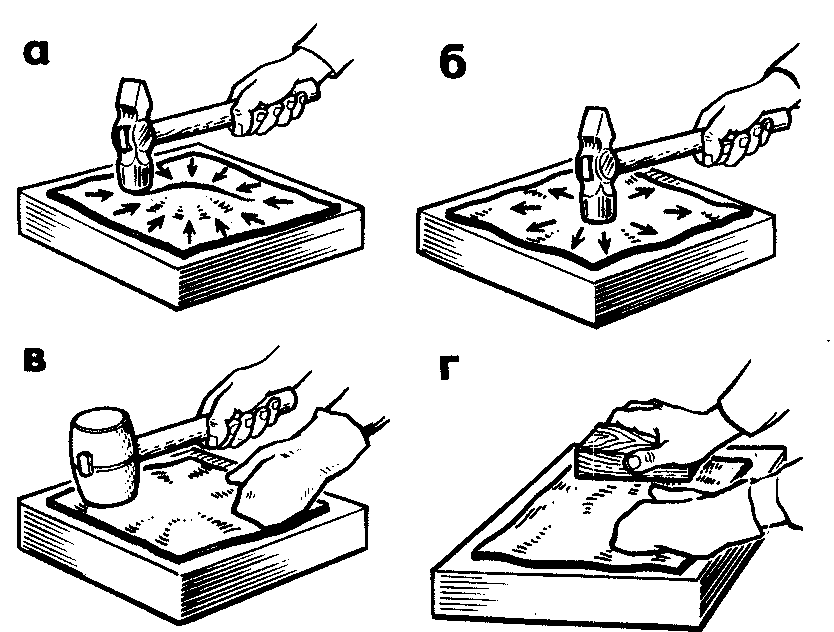

Правка – представляет собой операцию по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость и др. Правка может выполняться ручным способом на стальной или чугунной плите, или на наковальне, и машинным на правильных вальцах или прессах. Молотки для правки применяются с круглым гладким полированным бойком (с квадратным бойком оставляет следы).

Правка – представляет собой операцию по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость и др. Правка может выполняться ручным способом на стальной или чугунной плите, или на наковальне, и машинным на правильных вальцах или прессах. Молотки для правки применяются с круглым гладким полированным бойком (с квадратным бойком оставляет следы).

Перед началом работы по ремонту трубопроводной арматуры необходимо проинструктировать бригаду с правилами техники безопасности и противопожарной защиты. Работу следует проводить только по оформленному промежуточному наряду- допуску и разрешению на огневые работы. Работа с электроинструментом разрешается лишь лицам, имеющим специальную подготовку, допуск к работе и знающим правила обращения с электроинструментом.

Перед началом работы по ремонту трубопроводной арматуры необходимо проинструктировать бригаду с правилами техники безопасности и противопожарной защиты. Работу следует проводить только по оформленному промежуточному наряду- допуску и разрешению на огневые работы. Работа с электроинструментом разрешается лишь лицам, имеющим специальную подготовку, допуск к работе и знающим правила обращения с электроинструментом. Проверка арматуры до ремонта производится на остановленном оборудовании или на отключенных участках трубопроводов с удаленной рабочей средой. Цель проверки - выявление состояния деталей арматуры и определение объема ремонта. При проверке осматриваются все узлы дистанционных приводов, проверяется их исправное состояние. При этом тщательно очищаются от старой смазки и грязи, а затем промываются керосином.

Проверка арматуры до ремонта производится на остановленном оборудовании или на отключенных участках трубопроводов с удаленной рабочей средой. Цель проверки - выявление состояния деталей арматуры и определение объема ремонта. При проверке осматриваются все узлы дистанционных приводов, проверяется их исправное состояние. При этом тщательно очищаются от старой смазки и грязи, а затем промываются керосином.

Нарушения работы центробежного насоса, связанные с неисправностями его трубопроводной обвязки (пропуски во фланцевых соединениях, забивка труб, плохое закрепление и т. п.) --

Нарушения работы центробежного насоса, связанные с неисправностями его трубопроводной обвязки (пропуски во фланцевых соединениях, забивка труб, плохое закрепление и т. п.) -- горизонтальным разъемом корпуса может быть устранено подшабриванием кольца, либо установкой регулирующих прокладок. Место их установки зависит от того, где рабочее колесо касается кольца. Если касание происходит в верхней части, дополнительная прокладка устанавливается между корпусом и крышкой насоса. Нижнее касание регулируется уста-новкой под подшипники прокладок из фольги толщиной до 0,2 мм.

горизонтальным разъемом корпуса может быть устранено подшабриванием кольца, либо установкой регулирующих прокладок. Место их установки зависит от того, где рабочее колесо касается кольца. Если касание происходит в верхней части, дополнительная прокладка устанавливается между корпусом и крышкой насоса. Нижнее касание регулируется уста-новкой под подшипники прокладок из фольги толщиной до 0,2 мм.

Жидкостные манометры:

Жидкостные манометры: Чашечный манометр:

Чашечный манометр:

Мембранные приборы:

Мембранные приборы: Это тонкостенная металлическая камера – латунь, нержавеющая сталь (из гофрированной боковой поверхности).

Это тонкостенная металлическая камера – латунь, нержавеющая сталь (из гофрированной боковой поверхности). а) с изменяющим величину зазором

а) с изменяющим величину зазором

Перед предъявлением средств измерений в поверку, манометры проходят техническое обслуживание, тарировку. Для поверки приборы предоставляются подготовленным, с проверенными метрологическими характеристиками.

Перед предъявлением средств измерений в поверку, манометры проходят техническое обслуживание, тарировку. Для поверки приборы предоставляются подготовленным, с проверенными метрологическими характеристиками.

Нижний – минимальный расход при котором прибор дает показания.

Нижний – минимальный расход при котором прибор дает показания.

Сегментная диафрагма Трубка Annubar

Сегментная диафрагма Трубка Annubar Комплектация расходомеров

Комплектация расходомеров Частота ультразвука свыше 20 КГц. Метод основан на явление смещения звукового колебания движущейся жидкой или газообразной сре6дой. Измерение расхода осуществляется путем косвенных изменений величин, разности времен, разности фаз, разности частот.

Частота ультразвука свыше 20 КГц. Метод основан на явление смещения звукового колебания движущейся жидкой или газообразной сре6дой. Измерение расхода осуществляется путем косвенных изменений величин, разности времен, разности фаз, разности частот. Данный тип приборов является простейшим. К нему относятся так называемые указательные стекла. В основе работы указательных стекол лежит принцип сообщающихся сосудов.

Данный тип приборов является простейшим. К нему относятся так называемые указательные стекла. В основе работы указательных стекол лежит принцип сообщающихся сосудов.