Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ремонт трубопроводной арматурыСодержание книги

Поиск на нашем сайте

Основной задачей ремонта трубопроводной арматуры является приведение ее в надежное состояние, гарантирующее ее длительную работу, путем замены или ремонта изношенных деталей, восстановления необходимых зазоров. Эффективное использование арматуры может быть достигнуто только при правильной организации и систематическом проведении профилактических ремонтов. Для планирования ремонта следует иметь исходные данные, необходимые для расчета требуемого количества рабочих и их квалификации, для определения потребности в запасных деталях и материалах. Для определения трудоемкости профилактических работ, требуется знать их объемы. Объем станочных работ включает изготовление новых деталей взамен изношенных и восстановление деталей (проточку уплотнительных поверхностей). Объем термохимических работ включает термохимическую обработку деталей (шпинделей) и наплавку уплотнительных поверхностей (корпусов, тарелок). Система профилактических ремонтов предусматривает два основных вида ремонта: капитальный и текущий.

Доставленную в мастерскую арматуру устанавливают на специально очищенное место шпинделем вверх. Поворачивая штурвал против часовой стрелки, открывают затвор, затем отвертывают гайку и штурвал снимают со штока. Далее, отвинчивают гайки со шпилек крышки, её снимают. Крышку поднимают строго вертикально, т.к. даже незначительный перекос может Детали затвора, вынутые с крышкой, разбирают. Отвернув гайки со шпилек грундбуксы, снимают нажимную планку, грундбуксу, удаляют сальниковую набивку и кольца. Если необходимо снять тарелку, то отгибают предохранительную шайбу, отвертывают накидную гайку, которая крепит тарелкодержатель, вынимают тарелки и грибок из места посадки. Все детали промывают в керосине и насухо вытирают ветошью, после чего тщательно осматривают каждую деталь. Проверяют целостность корпуса и крышки арматуры, затем при помощи зеркала осматривают поверхности седла, выявляя задиры, царапины и другие повреждения. Незначительные риски и царапины устраняют путём обточки и шлифовке на станке с последующей притиркой. Притирку производят вручную или механическими приспособлениями.

Ремонт штока состоит в правке незначительных искривлений, удалении царапин и рисок, шлифовке и притирке уплотнительной поверхности. Сборку отремонтированной арматуры ведут в обратном порядке: детали собирают согласно отверстиям.

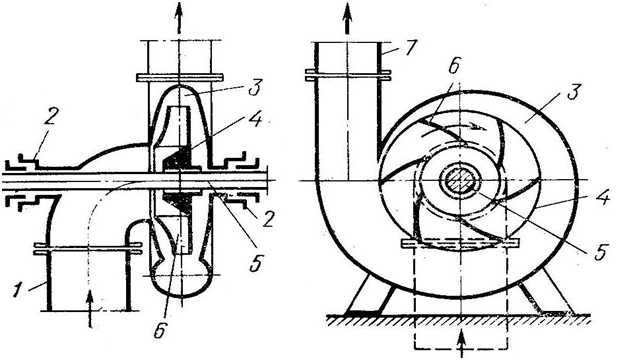

Насосы Насосы предназначены для перекачивания жидкостей. По конструкции насосы классифицируются: Центробежные или лопастные – где кинематическая энергия сообщается жидкости с помощью вращающихся лопастей. Центробежный насос

Центробежный насос состоит из корпуса, имеющего спиралевидный канал 3, в котором вращается рабочее колесо 4, укрепленное на валу 5. На рабочем колесе 4 укреплены лопасти 6, между которыми располагаются каналы для прохода жидкости. Подача жидкости в насос осуществляется через всасывающий штуцер 1, соединенный с центральной частью рабочего колеса. Нагнетательный штуцер 7, расположенный тангенциально по отношению к рабочему колесу служит для отвода жидкости из насоса. Для уплотнения вала рабочего колеса имеются сальники 2. Принцип работы центробежного насоса При вращении рабочего колеса во всасывающем патрубке создается разряжение, жидкость заходит в рабочее колесо и под действием центробежной силы отбрасывается к стенкам корпуса насоса. Собирается в направляющем аппарате, и сила вращения превращается в силу давления, и жидкость выбрасывается в нагнетательный патрубок. К насосам, используемым в химической промышлен-ности предъявляются повышенные требования, вызываемые особенностями перекачиваемых жидкостей и, прежде всего, их коррозионными и абразивными свой-ствами. Насосы можно разбить на две большие группы: 1) насосы с вращающимися рабочими органами; 2) на-сосы, рабочие органы которых совершают возвратно-поступательное движение. Неполадки, возникающие у насосов, принадлежащих к одной группе, и определяемые при систематическом наблюдении за показаниями конт-рольно-измерительных приборов, осмотре и прослушива-нии, имеют примерно одинаковый характер. Центробежные, вихревые и т. п. насосы относятся к первой группе. Для них характерны следующие неис-правности: · отсутствие подачи жидкости · частичная потеря производительности · насос при работе не создает необходи-мого напора · вибрация насосного агрегата · повышенное потребление электроэнер-гии.

|

||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 238; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.142.113 (0.01 с.) |

Перед снятием арматуры, чтобы знать, с какого места она снята, делают метки на корпусе и на стыкуемых фланцах трубопровода. Перед разборкой фланцевых соединений затвор арматуры плотно закрывают.

Перед снятием арматуры, чтобы знать, с какого места она снята, делают метки на корпусе и на стыкуемых фланцах трубопровода. Перед разборкой фланцевых соединений затвор арматуры плотно закрывают. повредить шток в месте посадки клапана. Поверхности разъёма корпуса очищают от старой прокладки.

повредить шток в месте посадки клапана. Поверхности разъёма корпуса очищают от старой прокладки. При ручной притирке, обрабатываемую поверхность и поверхность притира промывают бензином или керосином, протирают ветошью, при необходимости обдувают воздухом. Далее на притир тонким слоем наносят притирочную пасту, разведённую в керосине, после этого начинается притирка. Притир плавно перемещают вправо и влево, после 6-7 раз попеременно на 90

При ручной притирке, обрабатываемую поверхность и поверхность притира промывают бензином или керосином, протирают ветошью, при необходимости обдувают воздухом. Далее на притир тонким слоем наносят притирочную пасту, разведённую в керосине, после этого начинается притирка. Притир плавно перемещают вправо и влево, после 6-7 раз попеременно на 90  . После этого поворачивают на 180

. После этого поворачивают на 180  После сборки производится опрессовка арматуры с помощью приспособления, подачи опрессовочной жидкости насосом. На стенде устанавливают арматуру (вентиль), перекрывают клапаном и подают опрессовочную жидкость под клапан, под испытательным давлением (1,25Ру) и выдерживают в течение 5 минут. Затем опрессовочную жидкость подают над клапаном без давления. Тем самым проверив сальниковое уплотнение. Если дефектов не обнаружено, то арматура сдается в эксплуатацию, если же обнаружен дефект, то производится повторный ремонт с последующей опрессовкой.

После сборки производится опрессовка арматуры с помощью приспособления, подачи опрессовочной жидкости насосом. На стенде устанавливают арматуру (вентиль), перекрывают клапаном и подают опрессовочную жидкость под клапан, под испытательным давлением (1,25Ру) и выдерживают в течение 5 минут. Затем опрессовочную жидкость подают над клапаном без давления. Тем самым проверив сальниковое уплотнение. Если дефектов не обнаружено, то арматура сдается в эксплуатацию, если же обнаружен дефект, то производится повторный ремонт с последующей опрессовкой.