Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

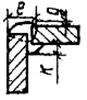

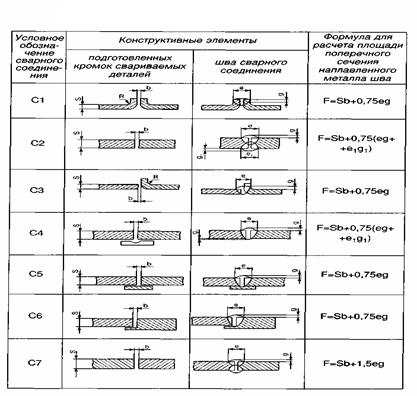

Определение площадей поперечного сечения сварных швовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

2.7.6. Техника выполнения сварных швов

Техника выполнения сварных швов зависит от вида и пространственного положения шва. Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении. Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением (выпуклость шва до 2 мм). После проварки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны.

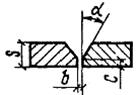

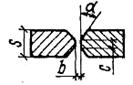

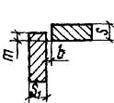

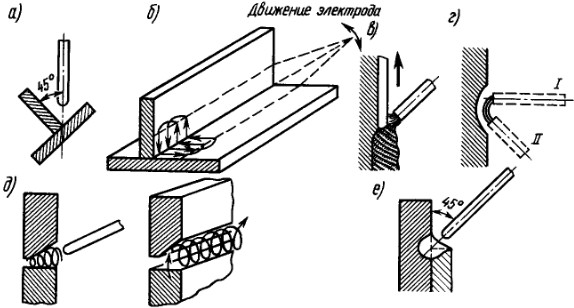

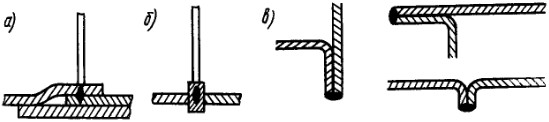

3. Рис. 45. Сварку стыковых швов с V-образной разделкой при толщине кромок до 8 мм производят в один слой, а при большой толщине — в два слоя и более. Первый слой наплавляют высотой 3... 5 мм электродом диаметром 3... 4 мм. Последующие слои выполняют электродом диаметром 4...5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый шов. Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швам с обеих сторон разделки. Угловые швы в нижнем положении лучше выполнять в положении «лодочка» (рис. 45, а). Если изделие не может быть так установлено, необходимо особенно тщательно обеспечить хороший провар корня шва и свариваемых кромок. Сварку следует начинать с поверхности нижней кромки и затем переходить через разделку шва на вертикальную кромку, как показано на рис. 45, б. При наложении многослойного шва первый валик выполняют ниточным швом электродом диаметром 3... 4 мм. При этом необходимо обеспечить хороший провар корня шва. Затем после зачистки разделки наплавляют последующие слои. Вертикальные швы менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Вертикальные швы следует выполнять короткой дугой и снизу вверх (рис. 45, в). При этом капли металла легче переходят в шов, а образующаяся полочка удерживает очередные капли металла от стекания вниз. Сварку можно вести и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия (положение I, рис. 45, г). После образования первых капель металла электрод наклоняют вниз II и сварку выполняют возможно короткой дугой. Рекомендуется применять электроды диаметром 4... 5 мм при несколько пониженном сварочном токе (150... 170 А). Горизонтальные швы — для их выполнения подготавливают кромки с односторонним скосом у верхнего листа (рис. 45, д). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4... 5 мм. Горизонтальные нахлесточные швы (рис. 45, е) выполняются легче, так как нижняя кромка образует полочку, удерживающую капли расплавленного металла. Потолочные швы наиболее трудно выполнимы и поэтому требуют высокой квалификации сварщика. Применяют электроды диаметром не более 5 мм при уменьшенном сварочном токе. Следует применять тугоплавкое покрытие электрода, образующее «чехольчик», в котором удерживается расплавленный металл электрода. Дуга должна быть как можно короче для облегчения перехода капель металла электрода в кратер шва. Выбор способа и порядка выполнения сварных швов зависит главным образом от толщины металла и протяженности шва. При сварке тонколистовой стали необходимо строгое соблюдение техники выполнения сварных швов. Особую опасность представляют сквозные прожоги и проплавление металла.

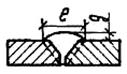

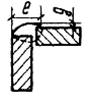

Рис. 46. Сталь толщиной 0,5... 1,0 мм следует сваривать внахлестку с проплавлением через верхний лист (рис. 46, а) или встык с укладкой между свариваемыми кромками стальной полосы (рис. 46, б). Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги. Сварку производят на пониженных режимах. Питание дуги — от преобразователя ПС-100-1 или аппарата переменного тока ТС-120, так как они отличаются повышенным напряжением холостого хода и малыми сварочными токами. Применяют электроды с покрытием марок МТ или ОМА-2. Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от сквозного прожога и способствует хорошему формированию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок (рис. 46, в). Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром 6... 10 мм при сварочном токе 120... 160 А. Применение иных способов сварки тонколистового материала рассмотрено в соответствующих главах.

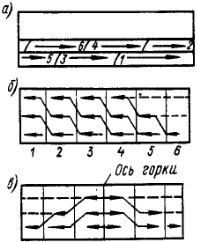

Рис. 47. Металл большой толщины сваривают в несколько проходов, заполняя разделку кромок слоями. При толщине металла 15... 20 мм сварку выполняют секциями способом двойного слоя (рис. 47, а). Шов разбивают на участки длиной 250... 300 мм и каждый участок заваривают двойным слоем. Второй слой накладывают после удаления шлака по неостывшему первому. При толщине металла 20... 25 мм и более применяют сварку каскадом (рис. 47, б) или сварку горкой (рис. 47, в). Каскадный способ заключается в следующем. Весь шов разбивают на участки и сварку ведут непрерывно. Закончив сварку слоя на первом участке, сваривают первый слой на втором участке и продолжают сварку на первом участке, накладывая второй слой по неостывшему первому слою, и т. д. Сварка горкой является разновидностью сварки каскадом, обычно выполняется двумя сварщиками одновременно и ведется от середины шва к краям. Такие способы сварки обеспечивают более равномерное распределение температуры и значительное снижение сварочных деформаций.

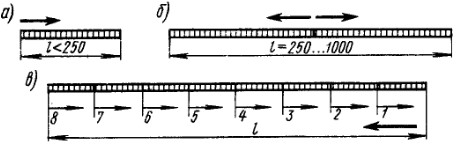

Рис. 48. Способы выполнения сварных швов по длине зависят от их протяженности. Условно принято различать: короткие швы длиной до 250 мм, средние швы длиной 250...1000 мм и длинные швы протяженностью более 1000 мм. Короткие швы выполняют сваркой на проход (рис. 48, а). Швы средней длины сваривают либо от середины к краям (рис. 48, б), либо обратноступенчатым способом (рис. 48, в). Обратноступенчатый способ заключается в том, что весь шов разбивают на участки и каждый участок сваривают в направлении, обратном общему направлению сварки. Конец каждого участка совпадает с началом предыдущего. Длина участка выбирается в пределах 100... 300 мм в зависимости от толщины металла и жесткости свариваемой конструкции. Длинные швы сваривают также обратноступенчатым способом. Сварка при низких температурах отличается следующими основными особенностями. Стали изменяют свои механические свойства, понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих углерод более 0,3%, а также у легированных сталей, склонных к закалке. Металл сварочной ванны охлаждается значительно быстрее, а это приводит к повышенному содержанию газов и шлаковых включений и, как следствие, — к снижению механических свойств металла шва. В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка стали толщиной более 40 мм при температуре 0°С допускается только с подогревом. Подогрев необходим для сталей толщиной 30... 40 мм при температуре ниже — 10°С, для сталей толщиной 16... 30 мм при температуре ниже — 20°С и для сталей толщиной менее 16 мм при температуре ниже — 30°С. Для подогрева применяют горелки, индукционные печи и другие нагревательные устройства. Сварку производят электродами типа Э42А, Э46А, Э50А, обеспечивающими высокую пластичность и вязкость металла шва. Сварочный ток на 15...20% выше нормального. Рабочее место должно быть защищено от ветра и снега.

2.7.6. Меры борьбы со сварочными напряжениями и деформациями.

Сварка вызывает возникновение в изделиях собственных напряжений. Собственными напряжениями называются напряжения, которые существуют в изделии без приложения внешних сил. В зависимости от причины, вызвавшей напряжения, различают:

Нагрев при сварке приводит к изменению как физических, так и механических характеристик металла, что необходимо учитывать. Весь комплекс мероприятий по борьбе с деформациями и напряжениями от сварки можно разделить на две основные группы:

К первой группе мероприятий относятся: выбор правильной последовательности сварки изделия, закрепление, предварительный выгиб, подогрев, интенсивное охлаждение деталей и другие. Наиболее эффективным способом является подогрев. Он может быть общим и местным. Подогрев снижает неравномерность распределения температур и тем самым может уменьшить или устранить действие основного фактора, взывающего сварочные напряжения и деформации. Для полного снятия напряжений применяется термическая обработка после сварки. Для снятия напряжений назначается высокий отпуск. Целесообразность назначения термической обработки для сварных конструкций в каждом конкретном случае определяется в зависимости от применяемых материалов, технологии изготовления конструкций и условий её эксплуатации. Ко второй группе мероприятий относятся механическая и термическая правка. Механическая правка заключается в растяжении участков деформированной детали. Термическая правка, т.е. правка нагревом достигается за счёт пластических деформаций сжатия растянутых участков. Те или иные мероприятия выбираются в зависимости от конструкции изделия, свариваемого материала и способа сварки Величина и характер сварочных напряжений и деформаций определяются влиянием ряда технологических и конструктивных факторов. Выбор способа сварки. Высокая концентрация теплоты способствует сужению зоны пластической деформации и уменьшению деформации всей конструкции. Остаточные деформации можно снизить, заменив ручную дуговую сварку покрытыми электродами механизированной сваркой под флюсом, применяя защитный газ или порошковую проволоку. Выбор формы ш в а. При прочих равных условиях Х-образ-ная подготовка кромок благодаря симметричной форме шва вызывает меньшую угловую деформацию, чем V-образная. С целью уменьшения деформаций целесообразно применять двустороннюю сварку в соединениях без скоса кромок. Эффективной мерой снижения деформаций при сварке соединений с угловыми швами является уменьшение сечения шва за счет применения сварочных материалов, обеспечивающих более высокую прочность металла шва. Выбор режима сварки. Величина и характер сварочных напряжений и остаточных деформаций находятся в прямой зависимости от погонной энергии сварки, которая определяется выбранным режимом. Увеличение площади сечения шва или отдельного слоя в шве приводит к заметному возрастанию остаточных деформаций. Для обеспечения минимальной деформации при проектировании сварной конструкции следует отдавать предпочтение швам с наименьшей площадью сечения (исходя из требований прочности конструкции). Последовательность выполнения швов. На величину остаточных деформаций и напряжений, возникающих при сварке, существенно влияет порядок наложения швов по длине соединения и его сечению. Наиболее значительные деформации характерны для сварки на проход, поэтому целесообразно выполнять швы от середины листов к краям при работе двух сварщиков. Уменьшает величину напряжений и деформаций обратноступенчатая сварка. В этом случае шов сваривают участками таким образом, чтобы к началу свар ки следующего участка температура предыдущего была не выше заданного значения (200...300°С для сталей). При однослойной сварке это условие обеспечивается, если длина ступени и участка, сваренного одним электродом, одинаковая (при площади сечения шва, на 20 % большей по сравнению с площадью сечения стержня электрода). Для уменьшения величины остаточных напряжений и деформаций при сварке многопроходных швов применяют каскадный метод сварки. Существенное влияние на величину напряжений и остаточных деформаций оказывает длина и направление сварки отдельных швов. Предварительный изгиб свариваемых деталей. Этим приемом пользуются для предупреждения угловых деформаций при сварке стыковых и нахлесточных соединений. При сварке листов небольшой ширины с V-образной разделкой кромок их располагают не в одной плоскости, а под углом друг к другу таким образом, чтобы выступ был направлен в сторону, обратную ожидаемой деформации (рис. 2.5, а). Листы большой ширины можно укладывать с предварительным изгибом свариваемых кромок (рис. 2.5, б). Монтажные стыки с закрепленными листами рекомендуется сваривать, предварительно отогнув кромки (рис. 2.6, а). Это может быть достигнуто при использовании домкратов или специальных приспособлений. Для предотвращения угловых деформаций тавровых или двутавровых соединений производят упругую или пластическую деформацию пояса (рис. 2.6, б). С целью устранения продольных деформаций «в плоскости» при сварке тавровых балок применяют приспособления, которые изгибают балку в сторону, обратную ожидаемой деформации (рис. 2.6, в). Предварительный обратный изгиб можно создать с помощью наклепа кромок и стенки балок либо нагревом до температуры 700... 750 °С. Эффективная мера предотвращения выпучивания стенки в двутавровой балке, вызываемого сваркой поясных швов, — сборка с предварительным натяжением стенки. Для этого используют сборочные стенды с домкратным устройством. Уменьшить деформации тонких листов можно путем их гофрирования на прессах или предварительного растяжения свариваемых деталей вдоль направления сварки. Охлаждение свариваемых деталей. Благодаря дополнительному охлаждению уменьшаются остаточные деформации и напряжения, однако при сварке закаливающихся сталей метод искусственного охлаждения неприменим, так как могут быть получены хрупкие закалочные структуры. Подогрев свариваемого металла. При предварительном или сопутствующем подогреве уменьшается перепад температур между соседними участками сварного соединения и несколько снижаются напряжения. Такой подогрев можно осуществлять индукционным способом, газовым пламенем или электрическими нагревателями. При сварке сталей с подогревом до температуры 200 "С остаточные напряжения снижаются на 30 % по сравнению со сваркой без подогрева. Можно проводить как общий, так и местный сопутствующий подогрев. При местном подогреве нагревают участок шириной 40...50 мм по обе стороны шва. В случае изготовления особо ответственных конструкций из низкоуглеродистых сталей при толщине металла более 40 мм проводят предварительный подогрев до температуры 100... 120 °С. При сварке среднеуглеродистых и низколегированных конструкционных сталей целесообразно применять предварительный подогрев до температуры 150...200°С при толщине металла более 30 мм. Если в процессе сварки не удается снизить напряжения и деформации до заданного уровня, появляется необходимость в устранении их путем обработки сварной конструкции. Термическая обработка. Для снятия напряжений сварное соединение из углеродистых конструкционных сталей подвергают общему высокому отпуску (нагрев до 630...650°С с выдержкой при этой температуре из расчета 2...3 мин на 1 мм толщины металла). Охлаждение должно быть медленным, чтобы снова не возникли напряжения. Поэтому деталь охлаждают до температуры 300 °С с печью, а затем на спокойном воздухе. Релаксация (снятие) сварочных напряжений при высоком отпуске происходит вследствие снижения предела текучести стали при температуре 600 °С, в результате материал практически не оказывает сопротивления пластической деформации. В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции, причем обычно при сварке изделий из стали с пониженным содержанием углерода и легирующих элементов достаточно предварительного местного или общего подогрева без последующей термообработки. Аргонодуговая обработка неплавя щимся элект родом. Такая обработка участка металла вдоль линии сплавления изменяет напряжения вследствие перехода части металла в пластичное состояние. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60... 70 %. Получаемый при этом плавный переход от шва к основному металлу способствует повышению прочности сварных соединений, особенно при динамическом нагружении. Проковка металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в зоне сварки создать дополнительные пластические деформации. Проковку сварных швов на сталях проводят в процессе остывания металла при температурах выше 450 "С или ниже 150 "С. В интервале температур 200...400°С в связи с пониженной пластичностью металла при его проковке возможно образование надрывов. Специального нагрева сварного соединения для выполнения данной операции, как правило, не требуется. Удары наносят вручную молотком массой 0,6... 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот же прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Термическая правка. Нагрев деформированного материала проводят газокислородным пламенем или электрической дугой с использованием неплавящегося электрода. Температура на грева исправляемого участка стальной конструкции составляет 750...850 °С. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем его нагрева в симметрично расположенных точках с выпуклой стороны. Нагрев следует начинать от центра выпуклости. Механическая правка. Для устранения деформации механическую правку можно осуществлять на прессах или, при толщине металла до 3 мм, вручную — ударами молотка. Этот метод уступает термической правке, и его применение следует ограничивать, так как образуется местный наклеп, повышающий предел текучести металла; пластические свойства металла ухудшаются, что особенно опасно при динамическом нагружении конструкции.

6.7. Контроль качества сварных соединений

При выборе методов контроля в процессе заготовки, сборки и сварки сварных конструкций необходимо принять такие методы контроля за качеством выпускаемой продукции, которые обеспечили бы требования технических условий на изготовление сварных конструкций. Высокое качество сварных конструкций может быть обеспечено при условии строгого соблюдения пооперационного контроля. Контрольные операции разделяются на три этапа:

Контроль на первых двух этапах позволяет предупредить брак. До начала изготовления сварных конструкций должны быть тщательно проверены все применяемые материалы. Готовое изделие проверяется в соответствии с техническими условиями и чертежами, а также путём проведения предусмотренных испытаний. Выбрав методы контроля, следует дать их краткую характеристику и обоснование.

2.8.Техника безопасности при выполнении сборочных и сварочных работ

При сборке сварных конструкций следует соблюдать следующие требования: o все обрабатываемые изделия должны устанавливаться и надёжно закрепляться в приспособлениях o пользоваться только проверенным подъёмно-транспортным оборудованием o при работе совместно с электросварщиками нужно пользоваться очками или маской с тёмными стёклами o при заточке инструмента на наждаке без защитного экрана и при работе со шлифовальной машиной работать в очках с прозрачными стёклами

При сварочных работах следует руководствоваться следующими требованиями: o работа должна производиться только со щитком или маской, закрывающей все части лица работающего и снабжённой необходимым светозащитным стеклом o спецодежда должна удовлетворять установленным нормам o для защиты окружающих от действия электрической дуги рабочее место электросварщика должно быть ограждено o присоединение проводов к свариваемому изделию, электрододержателю и сварочным установкам должно быть плотным и прочным o при сварочных токах, превышающих 600 А, токоведущий провод должен присоединяться к электрододержателю, минуя его рукоятку o рукоятка электрододержателя должна быть изготовлена из диэлектрического и теплоизолирующего материала o для защиты от флюсовой пыли, выделяющейся при сварке, используются флюсоотсосы, а рабочее место обеспечивается вентиляцией o горелки для сварки в углекислом газе не должны иметь открытых токоведущих частей, а рукоятки должны быть покрыты диэлектрическим теплоизолирующим материалом o в случае появления искрения между корпусом горелки и деталью сварка должна быть прекращена до устранения неполадок o газовые и водяные коммуникации должны быть герметичными и не иметь утечек газа или воды

Основными мерами защиты от пожара являются: наличие исправной электропроводки, сварочных проводов и других источников, отсутствие при работе на участке легковоспламеняющихся веществ, соблюдение всех требований противопожарных правил всеми работающими на участке.

СПИСОК ЛИТЕРАТУРЫ

1. Куркин С.А., Николаев Г.А. Сварные конструкции – М: Высшая школа, 1991 2. Рыжков Н.И. Производство сварных конструкций в тяжёлом машиностроении – М: 1980 3. Думов С.И. Технология электрической сварки плавлением – Л: Машиностроение. Ленинградское отделение, 1987 4. Сварка в машиностроении. Справочник под ред. В.А. Винокурова – М, 1978 5. Гитлевич А.Д., Этингоф Л.А. Механизация и автоматизация сварочного производства – М: Машиностроение, 1979 6. Маслов Б.Г., Выборнов А.П. Производство сварных конструкций – М: Академия, 2008

ПРИЛОЖЕНИЕ

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 13352; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.43.194 (0.009 с.) |

||||||||||||||||||||||||||||||||||