Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Геометрические параметры шваСодержание книги Поиск на нашем сайте

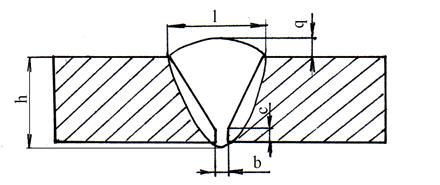

Стыковой шов

Рис. Геометрия стыкового шва. с - притупление, с=0,5...4 мм, в зависимости от толщины детали. b - зазор между деталями, h - глубина проплавления, l - ширина шва; q - усиление шва,+q -выпуклое усиление.=0,5...3,0 мм, взависимости от толщины детали. Угловой шов

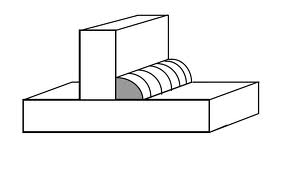

Рис. Тавровое соединение. 2 угловых шва

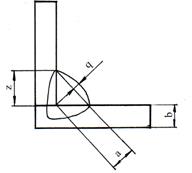

Рис. Геометрия углового шва. z - катет шва a - толщина шва q - усиление шва b - толщина детали Между катетом и толщиной шва есть зависимость: Z=√2 Эту формулу знает каждый сварщик! amin = 2 мм amax = (b×0,7) мм b – толщина детали, мм Зная толщину шва, можно определить катет шва. Усиление в угловом шве может быть плоским, выпуклым и вогнутым.

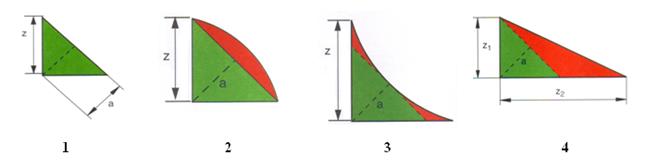

Рис. Виды угловых швов 1. Плоский шов; 2. Выпуклый шов; 3. Вогнутый шов; 4. Угловой шов с разными катетами. В зависимости от вида углового шва толщину шва определяют по - разному.

Рис. Угловой шов (1) a - толщина углового шва; z - катет сварного шва

6.2. Выбор сварочных материалов

Выбор сварочных материалов осуществляется с учётом химических и механических свойств свариваемого металла. Кроме того нужно учитывать технологические особенности свариваемой конструкции и способ сварки. В зависимости от способов сварки выбираются следующие сварочные материалы: ü Электроды ü Сварочная проволока ü Флюсы ü Защитные газы Все электроды, применяемые для ручной сварки, должны удовлетворять следующим основным требованиям: o Обеспечивать получение наплавленного металла требуемого химического состава и механических свойств o Обеспечивать получение швов, стойких против горячих трещин, не склонных к холодным трещинам и без пор. o Обеспечивать хорошие технологические свойства сварного узла o Обеспечивать высокую производительность сварки o Удовлетворять требованиям охраны труда o Сварка с их применением должна быть экономически выгодной Электроды следует выбирать с указанием ГОСТов, типа и марки, а также состав основных материалов шихты электродных покрытий. Электродная проволока при автоматической и полуавтоматической сварке под флюсом и в среде защитных газов является одним из основных элементов, определяющих качество сварного соединения. Её выбирают в соответствии с химическим составом свариваемого материала, флюса и видом защитного газа. Механические свойства наплавленного металла должны быть не менее нижнего предела механических свойств свариваемого металла. Поэтому сварочная проволока должна содержать минимальное количество серы и углерода, а для обеспечения требуемых механических свойств проволока может иметь дополнительные легирующие элементы. Также следует учитывать марку применяемого флюса. Стальная сварочная проволока классифицируется по группам и маркам стали. ГОСТ предусматривает три группы проволок: низкоуглеродистую – 6 марок, легированную – 30 марок и высоколегированную – 39 марок. Флюс является одним из важнейших элементов для успешного проведения сварки, он во многом определяет качество металла шва. Основные требования, предъявляемые к флюсам: o Обеспечение устойчивости процесса сварки o Обеспечение отсутствия трещин и пор в металле шва o Обеспечение требуемых механических свойств металла шва o Обеспечение хорошего формирования шва и лёгкой отделяемости шлака o Минимальное выделение вредных газов при сварке o Сварка с их применением должна быть экономически выгодной Выбранный флюс должен соответствовать требованиям ГОСТа и ТУ на данную марку. Должен быть указан состав флюса. Флюсы классифицируют по назначению, химическому составу, химическим свойствам, степени легирования металла шва, способу изготовления строения частиц, зависимости вязкости шлака от температуры.

Сварка в среде защитных газов имеет ряд преимуществ перед другими видами сварки:

Применяемый газ для сварки изделия должен соответствовать ГОСТу или ТУ. Следует описать физические и химические свойства газа. Для сварки в качестве защиты применяются инертные газы, углекислый газ, азот и другие. Выбор газов осуществляется с учётом свойств свариваемого материала и требований к сварным конструкциям. Электроды, флюсы, сварочная проволока должны храниться в специальных сухих отапливаемых помещениях при температуре не ниже 18°С и относительной влажности не более 50%. Сварочные электроды и флюсы перед их выдачей в производство со склада должны подвергаться прокалке по режимам, приведённым в паспортах или ТУ. Сварочная проволока должна храниться в условиях, исключающих её загрязнение и окисление. Защитные газы хранятся и транспортируются преимущественно в баллонах ёмкостью 40 – 50 литров при давлении 15 МПа, жидкая углекислота под давлением 6МПа.

6.3. Выбор способов сборки

Для изготовления сварных конструкций высокого качества требуется правильная сборка деталей свариваемого изделия, т.е. их правильная взаимная установка и закрепление. Процесс сборки свариваемого изделия состоит из ряда последовательных операций. Сначала детали подаются на рабочее место, затем собирается изделие или сварной узел. Для этого необходимо установить детали в сборочном устройстве в определённом положении. В этом положении детали должны быть закреплены, после чего их сваривают. Подача деталей к месту сборки и установка их в требуемом положении осуществляется универсальным или специальным подъёмно-транспортным оборудованием. Положение деталей во время сборки определяется установочными элементами приспособления или другими смежными деталями. Таким образом, основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей. Сборочное оборудование делится на сборочное и сборочно-сварочное. На сборочном оборудовании сборка заканчивается прихваткой. На сборочно-сварочном оборудовании, кроме сборки, производится полная или частичная сварка изделия, а иногда и выдержка после сварки с целью уменьшения сварочных деформаций. При этом сваривать можно как после предварительной прихватки, так и без неё. Назначение и конструкция оборудования определяется технологическим процессом, зависящим прежде всего от изделия – его формы, размеров, требуемой точности, типа производства, его программы, наличия производственных площадей, загрузки рабочих мест, вида сварки и других факторов. Сборочно-сварочное оборудование применяется тогда, когда нецелесообразно вести сборку и сварку на разных местах. При этом качество изделия выше, если сварка следует непосредственно после сборки и изделие не подвергается перестановке и промежуточной транспортировке. Некоторые изделия не допускают прихваток. Во многих случаях перестановка со сборочного на сварочное приспособление удлиняет цикл изготовления изделия и увеличивает трудоёмкость. Поэтому в каждом отдельном случае требуется тщательный анализ всех технологических и технико-экономических факторов, определяющих выбор способа сборки конструкции. При выборе способов сварки следует учитывать что, механизация и автоматизация сварочных работ является важнейшим фактором повышения производительности труда, качества сварного изделия и улучшения условий труда.

2.7.4. Расчёт режимов сварки

Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При ручной сварке такими характеристиками являются: диаметр электрода, сила сварочного тока, скорость перемещения электрода вдоль шва, род тока и его полярность. Примерное соотношение между диаметром электрода и толщиной свариваемого металла может быть сведена в следующую таблицу: Таблица 2

При сварке многопроходных швов желательно сварку всех проходов выполнять на одних и тех же режимах, кроме первого прохода. При ручной сварке многопроходных швов первый проход выполняется электродами диаметром 3-4 мм. Для определения числа проходов и массы наплавленного металла требуется знать площадь сечения швов. Площадь сечения швов находят как сумму площадей элементарных геометрических фигур их составляющих. Зная площадь сечения сварного шва, площадь сечения первого и последующих проходов, можно найти общее число проходов:

n = где Fш - площадь сечения сварного шва F Fпр – площадь сечения последующих проходов

для приближённых расчётов сварочный ток может быть определён по эмпирической формуле: Icв = k·d

где d – диаметр стержня электрода, мм k – коэффициент, принимаемый в зависимости от диаметра электрода таблица 3

Напряжение при ручной дуговой сварке изменяется в пределах 20 – 36 В и при проектировании технологических процессов не регламентируется. Скорость перемещения дуги (м/ч) определяется по следующей формуле:

Vп.д. = где F

Основными параметрами режима автоматической сварки под флюсом являются: сварочный ток, напряжение на дуге, скорость перемещения дуги, диаметр и скорость подачи сварочной проволоки. Величина сварочного тока рассчитывается по формуле:

I = где h – глубина проплавления k – коэффициент пропорциональности, зависящий от рода тока и его полярности, от диаметра электрода, от состава флюса, мм/100А таблица 4

Напряжение на дуге принимается для стыковых соединений в пределах 32…40 В, для угловых 28…36 В. Большему току и диаметру соответствует большее напряжение на дуге. Зная сварочный ток и напряжение на дуге, можно определить коэффициент формы провара по графикам его зависимости от сварочного тока и напряжения на дуге. По глубине провара и коэффициенту формы провара можно определить ширину шва по формуле: е =

выбрав оптимальное значение формы выпуклости, можно найти высоту выпуклости по формуле: q =

Площадь поперечного сечения наплавленного металла определяется в зависимости от формы сечения наплавленного металла по соответствующим геометрическим формулам. Скорость перемещения дуги (м/ч) определяется по формуле:

Vпд =

При сварке постоянным током обратной полярности коэффициент наплавки (

При сварке на постоянном токе прямой полярности и переменном токе

где dэл – диаметр электродной проволоки, мм; А и В – коэффициенты, значения которых зависят от марки флюса. Значения коэффициентов для марки флюса АН-348А приведены в таблице. таблица 5

Скорость подачи сварочной проволоки определяется по формуле:

где γ – удельная плотность металла

Сварка в среде СО2 характеризуется высокой производительностью и низкой стоимостью. Питание дуги обычно производится постоянным током обратной полярности. При сварке на обратной полярности допускаются большие пределы значения тока, позволяющие получить устойчивый процесс сварки и высокое качество шва. Режимы сварки в углекислом газе сведены в таблицу:

таблица 6

Основными параметрами режима электрошлаковой сварки проволочными электродами являются следующие параметры:

Все эти параметры существенно влияют на качество и формирование сварного шва и должны правильно выбираться. При их выборе необходимо выполнять два условия:

При ЭШС форму и состав шва в основном определяет ширина шва. С изменением ширины шва меняются условия кристаллизации сварочной ванны, доля участия основного металла в шве, химический состав шва и его свойства.

Сварочный ток выбирается в зависимости от отношения толщины свариваемого металла к числу электродов:

Iсв = А + В

где А и В – коэффициенты (А= 220…280, В=3,2…4,0)

сварочный ток при ЭШС зависит от скорости подачи электродной проволоки, поэтому скорость подачи электродной проволоки можно определить по формуле:

Vп.э. =

Напряжение шлаковой ванны определяется по формуле:

Uшл = 12 +

Глубина шлаковой ванны, от которой зависит устойчивость процесса и ширина провара, определяется по формуле:

hшл = Iсв (0,0000375Iсв – 0,0025) + 30 (мм)

Скорость сварки (м/ч) может быть определена по формуле:

Vсв =

где kу – коэффициент, учитывающий выпуклость шва и принимается 1,05…1,1

Скорость поперечных перемещений (м/ч) может быть определена по формуле:

Vп.п. = 66 – 0,22

Время выдержки у ползуна определяется по формуле:

tв = 0,0375

Расстояние между электродами при поперечных перемещениях определяется по формуле: m =

без поперечных перемещений m = s/n Недоход электрода до ползунов принимается равным 5…7 мм.

2.7.5. Расчёт расхода сварочных материалов

Расчёт расхода сварочных материалов производится исходя из расчётов поперечного сечения швов и их длины. Площади поперечного сечения рассчитываются в зависимости от формы разделки кромок по геометрическим формулам. Затем определяется количество наплавленного металла и по нему определяется расход электродов при ручной сварке и расход сварочной проволоки при полуавтоматической и автоматической сварке. Расход флюса и защитных газов определяется по справочнику в зависимости от количества наплавленного металла. Расход сварочных материалов (проволоки и электродов) рассчитывают по уравнению:

где М – расход электродов или проволоки, г; Fн – площадь наплавленного металла шва, см2; γ – плотность стали (равна 7,8 г/см3); Кр – коэффициент расхода, учитывающий неизбежные потери металла на угар, разбрызгивание и относительный вес электродного покрытия. Коэффициенты расхода для разных методов сварки приведены в табл.7.

Таблица 7

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 740; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.175.166 (0.008 с.) |

- площадь сечения первого прохода

- площадь сечения первого прохода

- коэффициент наплавки г/А·ч

- коэффициент наплавки г/А·ч - плотность наплавленного металла г/см³

- плотность наплавленного металла г/см³ - площадь поперечного сечения наплавленного металла за данный проход, см²

- площадь поперечного сечения наплавленного металла за данный проход, см²

)

) = 11,6

= 11,6  0,4

0,4