Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Износ и стойкость инструментовСодержание книги

Поиск на нашем сайте

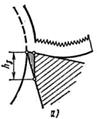

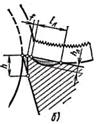

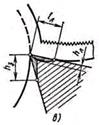

В процессе резания в результате трения стружки о переднюю поверхность инструмента и задней поверхности о заготовку режущие поверхности инструмента изнашиваются. Независимо от вида и назначения инструменты изнашиваются: по задней поверхности (рис. 14,а); по передней поверхности (Рис.14,6); одновременно по передней и задней поверхностям (рис. 14, в).

Рис. 14. Схема износа резцов: а — по задней поверхности, б —по передней поверхности, в —по задней я передней поверхностям В зависимости от условий обработки может преобладать тот или иной вид износа. Износ по задней поверхности характеризуется площадкой с высотой hз (рис. 14, а). В процессе резания увеличиваются площадка, трение, нагрев, быстрее протекает процесс износа. Быстрый рост износа является опасным, так как может привести к разрушению режущей кромки инструмента. Износ инструмента.допускается в определенных пределах (допустимый износ), после которого инструмент надо переточить, возобновить его режущие способности. Износ передней поверхности инструмента образуется от трения сходящей с нее стружки. Износ образуется в виде лунки глубиной hл (рис. 14,б,в). Края лунки располагаются приблизительно параллельно главному лезвию инструмента, а длина лунки равна его рабочей длине. При работе инструментами из быстрорежущей стали на малых и средних скоростях резания перемычка между краем лунки и главным лезвием сохраняется благодаря образовавшемуся наросту, предохраняющему переднюю грань от истирающего действия стружки. По мере увеличения износа край лунки может сойтись с кромкой изношенной задней поверхности и на окончательно изношенном инструменте останется только часть лунки (рис. 14,в). Практически до такого износа инструмент не доводят, а перетачивают значительно раньше из-за износа по задней поверхности. Лунка, увеличивая передний угол резца, облегчает процесс резания. На рис. 14, в показан одновременный износ по задней и передней поверхностям инструмента. Виды износа. Основными видами износа являются абразивное, молекулярное и диффузионное изнашивание и приработочный износ. Абразивный износ — это царапание твердыми частицами, находящимися в обрабатываемом материале, режущих поверхностей инструмента. Большой абразивный износ причиняют инструменту окалина и литейная корка на заготовках. Молекулярный износ происходит в результате действия молекулярных сил сцепления (прилипание, спекание) между материалами заготовки (стружки), вызывающих при трении скольжения отрыв (захватывание) мельчайших частиц материала инструмента. Этот вид износа характерен при обработке стали и других вязких материалов. При контакте одноименных материалов схватывание начинается при температурах, равных (0,3—0,4) Тпл, а при контакте разноименных материалов (0,35—0,5) Тпл, при очень высоких температурах контактирования процесс схватывания приводит к спеканию. Молекулярный износ можно уменьшить применением СОЖ, которые создают на контактных поверхностях защитные пленки, уменьшающие силы прилипания. Диффузионное изнашивание — это диффузионное растворение металла инструмента в обрабатываемом материале при температурах 800—850 °С. Интенсивность протекания диффузионных процессов заметно уменьшается при применении инструментальных материалов, химически инертных по отношению к обрабатываемому материалу. Резец по времени изнашивается неравномерно. В начале работы быстро истираются неровности, шероховатости режущей кромки и обезуглероженный слой инструмента, появившийся при его термической обработке. Этот износ называется приработочным.

Стойкость инструмента.

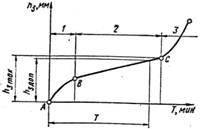

На рис. 15 процесс износа изображен графически.

Рис. 15. Зависимость износа резца по задней поверхности от продолжительности работы: зоны: 1 — приработки, 2— нормального износа, 3 — разрушения; Т — период стойкости резца Сначала в зоне 1 от А до В будет приработочный процесс. В зоне 2 — прямая ВС изображает нормальный износ, высота площадки из равномерно растет. Затем высота достигает определенной величины hзмах. Их дальнейший износ и перегрев резца вызывает резкое увеличение площадки износа, разрушение режущей кромки — зона 3. Чтобы не допустить разрушения режущей кромки, резец (или другой инструмент) снимают и перетачивают раньше, чем износ достигнет определенной допускаемой величины hздоп. Время работы инструмента до износа на величину hздоп называется периодом стойкости (стойкостью) Т (мин). Иначе говоря, стойкостью называется машинное время работы резца до переточки. На износ и стойкость инструмента влияют скорость резания, физико-механические свойства обрабатываемого и инструментального материала, состояние поверхности режущих кромок инструмента, жесткость технологической системы станка (СПИД), свойства применяемой СОЖ. элементы режима резания, углы резца и др. Наибольшее влияние на стойкость инструмента оказывает скорость резания. Чем скорость выше, тем больше энергии расходуется на процесс резания, тем больше выделяется тепла, тем интенсивнее происходит износ трущихся поверхностей режущей части инструмента и тем меньше период стойкости. Исследованиями и практикой установлено, что небольшое приращение скорости резания вызывает значительное изменение стойкости резца. Например, если скорость резания при работе твердосплавным резцом увеличивается в два раза, то стойкость резца уменьшится в 32 раза. В процессе работы все виды инструментов изнашиваются. Обслуживающий персонал — мастера, наладчики должны знать, до какого предела затупления (износа) можно доводить инструмент и когда изношенный или затупившийся инструмент снять для переточки или замены новым. Если доводить износ до точки b (рис. 15), такой износ будет неэкономичен, так как резец придется слишком часто перетачивать. Если доводить резец до слишком большого износа (до точки с), то при переточке придется удалять слишком много металла, инструмента. Кроме того, при работе с затупленным инструментом увеличиваются силы резания, ухудшается чистота обработки, повышается температура резания и усиливается сам процесс изнашивания. Существует несколько способов определения износа инструментов. Критерии блестящей полоски—при появлении на поверхности резания блестящей полоски (при обработке стали), а при обработке чугуна — темных пятен резец считается затупившимся. Появление блестящей полоски соответствует началу третьего периода износа (зона 3, рис. 15). Этот способ не применяют при работе сложным и дорогостоящим инструментом и при чистовых работах. Силовой критерий (критерий Шлезингера) — резец считается затупленным, когда начинается заметное увеличение сил резания. Показание амперметра, включенного в цепь якоря мотора, может служить критерием износа. г»тог способ применяется при исследовательских работах, когда станки оснащены специальными приборами для измерения сил резания. Современные станки 16К20, 1К62, 1А16 и другие имеют на щитках управления амперметры. Амперметр покажет при затуплении инструмента резкое возрастание расходуемой мощности на резание. Критерий оптимального износа подразумевает износ, при котором общий срок службы инструмента получается наибольшим. Общий срок службы резца М (в мин) определяется как произведение количества переточек К на время работы (стойкость) Т, за которое этот износ образовался: М = КТ. Этот способ оценки износа применяется при исследовательских работах. Он может быть использован в массовом производстве и при работе сложного и дорогого инструмента. Технологический критерий—в серийном и массовом производстве заранее устанавливают, сколько деталей должно быть качественно обработано до износа инструмента на допускаемую величину, и после обработки установленного количества инструмент принудительно снимают и отдают в переточку. В современных станках и автоматических линиях встроены специальные автоматические устройства, следящие за работой каждого инструмента. Когда подходит время снятия инструмента на переточку, сначала на щите управления дается предупредительный сигнал — в ячейке для данного инструмента загорается лампа красного цвета, после которого, если не будет снят инструмент, в течение обработки последующих 50—100 деталей (это количество устанавливается заранее) автоматическая линия или отдельная цепочка линии автоматически останавливается. Из рассмотренных способов оценки износа инструмента наибольшее распространение имеют критерии оптимального износа и технологический.

Выбор режима резания Под режимом резания подразумевается совокупность глубины резания, подачи, скорости резания и стойкости инструмента. Элементы режима резания устанавливаются в такой последовательности: сначала определяется максимально возможная глубина резания (допустимая технологией обработки); по выбранной глубине определяется максимальная величина подачи (допустимая технологией обработки); по выбранной глубине и подаче, задавшись определенным периодом стойкости инструмента, находят допустимую скорость резания. Затем производится проверка выбранных элементов режима резания. Подачу контролируют по прочности механизмов станка, ско рость — по соответствию мощности резания и мощности станка. Глубина резания определяется в основном припуском, оставленным на обработку. Если нет ограничений по точности и шероховатости обработки, то весь припуск срезают за один рабочий ход. Если технические условия не позволяют производить обработку за один рабочий ход, припуск разбивают на черновые и чистовые рабочие ходы. Черновые рабочие ходы выполняют с максимальной глубиной резания, а на чистовые оставляют минимальный припуск, обеспечивающий изготовление детали с заданной шероховатостью и допуском.

Подача.

Для повышения производительности труда целесообразно работать с максимально возможной подачей. Величина подачи, как правило, ограничивается крутящим моментом станка, прочностью слабого звена механизма подачи, жесткостью обрабатываемой детали, прочностью инструмента и требованиями шероховатости обрабатываемой поверхности. Величины подач на практике обычно берутся из справочников.

Скорость резания. После определения глубины резания и подачи определяется скорость резания. Частота вращения шпинделя п (в об/мин) станка определяется по формуле

Расчетная частота вращения корректируется с учетом действительной частоты вращения станка. По действительной частоте вращения подсчитывается действительная скорость резания. Действительная частота вращения станка не должна отличаться от расчетной более чем на 5 %.

|

||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 349; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.190.187 (0.007 с.) |