Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 2. Сущность обработки материалов давлением

§ 4. Общие сведения об обработке давлением. Прокатка.

Обработка давлением заключается в пластическом деформировании или разделении материала заготовки без снятия стружки ГОСТ 3.1109-82. Это весьма экономичный и прогрессивный технологический процесс. Нет другого такого технологического процесса, где бы отходы металла были так незначительны, как при обработке давлением. Они не превышают (за исключением свободной ковки) 20... 25% от массы получаемого изделия, а при холодной штамповке и того меньше 5... 10%. Около 90% всей выплавляемой стали и 55% цветных металлов и сплавов обрабатывается в нашей стране давлением. В качестве заготовок используют слитки из стали и цветных сплавов, а также сортовой и листовой прокат. Процесс обработки давлением преследует две основные цели: получение изделий сложной конфигурации из заготовок простейших форм; улучшение структуры и физико-механических свойств металлов и сплавов. Обработке давлением поддаются только ковкие материалы, обладающие определенной пластичностью. Хрупкие металлы и сплавы (чугун, марганец, твердые сплавы и др.) давлением не обрабатываются. Так как пластичность металлов и сплавов неодинакова, то одни из них обрабатываются в холодном, а другие в горячем состоянии. Например, свинец, олово, алюминий, медь, цинк и некоторые другие металлы, обладая высокой пластичностью, обрабатываются без предварительного нагрева. Что касается стали, то для повышения пластичности ее предварительно нагревают до определенной температуры. Обработка металлов давлением обеспечивает высокую производительность труда в сравнении с другими видами обработки. Основными видами обработки металлов давлением являются: прокатка, прессование, волочение, свободная ковка и штамповка.

Прокатка Прокатка — вид обработки давлением, при котором процесс деформации металла осуществляется сдавливанием его между вращающимися валками (цилиндрами). При этом сдавливаемый металл вытягивается вдоль, сжимаясь в поперечнике. Размеры и форма поперечного сечения, полученного прокаткой изделия, определяются профилем отверстия между сжимающими металл валками. Отношение площадей поперечного сечения металла до и после прокатки называется коэффициентом вытяжки, а разность толщин — абсолютной величиной обжатия.

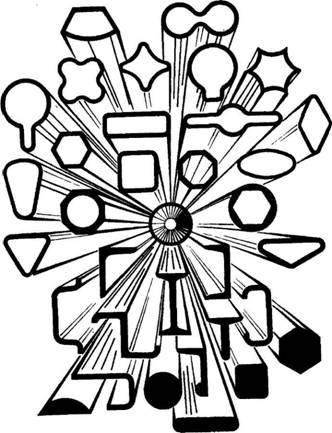

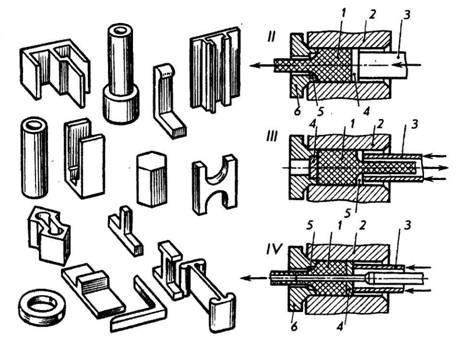

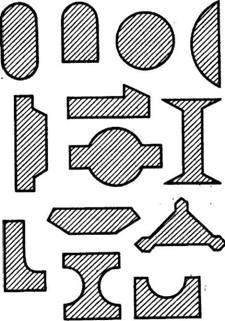

Валки для прокатки изготовляются из отбеленного чугуна, углеродистой и легированной стали. Для прокатки листов, полос и пластин поверхность валка делается ровной (рис. 63,I), а для получения фасонного и сортового проката применяют калиброванные валки (рис. 63, II—V), на которых по окружности выточены канавки определенного профиля, называемые ручьями. При наложении смежные ручьи валков образуют просветы определенного профиля, называемые калибром. Важно отметить, что площадь поперечного сечения последующего ручья меньше предыдущего на величину коэффициента вытяжки. Последний калибр валков должен иметь форму, соответствующую окончательному профилю прокатываемого металла. Рис. 63 Концы валков имеют цапфы, которыми они опираются на подшипники, закрепленные в подушках станины. Группа таких валков, установленных в станине, образует так называемую рабочую клеть — принадлежность любого прокатного стана. Сортаментом проката называют перечень выпускаемого промышленностью проката, в котором указывают профиль и размеры поперечного сечения, длины полос, листов, балок, труб, прутков и др. Перечисленные данные стандартизованы. Сортамент стального проката подразделяется на следующие основные виды: сортовой, листовой и трубный. Сортовой прокат (рис. 64) имеет простой и фасонный профиль. Простой прокат используется как исходный материал для получения проката фасонного профиля. Он используется также и как заготовка для последующей переработки. Прокат фасонного профиля может быть разделен на профили общего назначения, используемые в машиностроении, строительстве, и на профили специального назначения, которые используются в автостроении, в сельхозмашиностроении и в ряде других отраслей промышленности.

К сортовому прокату простого профиля относятся стали: квадратная, круглая, треугольная, овальная, сегментная, ромбовидная и т. д. К фасонному — зетовый профиль, рельсы, тавровая и двутавровая сталь, угловой профиль (равнобокий, неравнобокий и т. д.), швеллер и др. Листовой прокат разделяется на толстолистовую и тонколистовую сталь. Толстолистовая сталь имеет толщину более 4 мм, ширину 600... 5000 мм. Тонколистовая сталь имеет толщину до 4 мм при ширине листой 600... 2200 мм. К тонколистовой относятся, например, сталь листовая кровельная в отожженном состоянии, сталь декапированная, т. е. отожженная и протравленная для удаления окалины, сталь черная полированная, сталь оцинкованная, жесть белая (покрытая оловом).

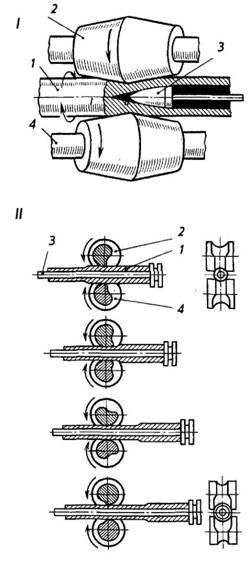

Трубный прокат используют как в машиностроении, так и строительстве сооружений. Трубы изготовляют сварными и бесшовными. Процесс производства сварных труб состоит из двух операций: свертывания заготовки в трубу и сварки. Ширина полос должна соответствовать диаметру окружности изготовленной трубы. Кромки полос скашивают на кромкострогальных станках таким образом, чтобы при наложении их толщина сварной трубы везде была одинаковой. Затем полосы нагревают, загибают в трубу, протягивают через воронку на волочильном стане. Более прогрессивным методом является спиральная сварка. В этом случае полоса свертывается спирально, а соприкасающиеся кромки свариваются посредством особого сварочного аппарата. Изготовление бесшовных труб состоит из двух операций: получения отверстия в болванке с помощью конических валков и оправки и последующей прокатки полученной заготовки, предварительно нагретой до 1200 °С, на специальном стане. Валки 2 и 4 (прошивного стана имеют коническую форму и вращаются в одном направлении, сообщая при этом вращательное движение заготовке 1. Вращаясь, заготовка одновременно перемещается вдоль оси. Таким образом, образуется цилиндрическая заготовка-гильза (I), отверстие которой имеет неровную поверхность. В дальнейшем по мере своего движения гильза надвигается на оправку 3, которая исправляет форму и выравнивает поверхность.

Чтобы получить тонкостенную трубу (II) заданных размеров, заготовку- гильзу, надетую на оправку 3, подают на стан с двумя ручьевыми валками 2 и 4 переменного сечения.

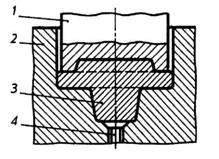

§ 5. Прессование и волочение. Прессование — процесс, при котором нагретый слиток, заключенный в замкнутую форму, выдавливают через отверстие меньшего сечения, чем сечение исходной заготовки. Прессованием можно получить сложные профили различного сечения (рис. 66, I). Исходным материалом для прессования стальных профилей служат прокатные заготовки, для изделий из цветных металлов и их сплавов — слитки. Изделия, изготовляемые прессованием, во много раз превосходят по точности размеры изделия, полученные прокаткой. Технология прессования. Процесс прессования осуществляется двумя методами: прямым и обратным. При прямом методе (рис. 66, II) нагретую до определенной температуры заготовку 1 помещают в замкнутую полость контейнера 2. Давление пресса передается на заготовку пуансоном 3 через пресс-шайбу 4. Таким образом, металл выдавливается через отверстие матрицы 5, которая укреплена в матрице-держателе 6. При обратном методе прессования (рис. 66, III) контейнер 2 замкнут с одного конца упорной шайбой 4, а давление пресса на заготовку 1 осуществляется через пуансон 3 и матрицу 5. Таким образом, металл течет навстречу движению матрицы с пуансоном.

Метод прямого прессования более распространен, чем обратный. Он производительнее, и изделие имеет при этом поверхность лучшего качества, а потому во многих случаях может конкурировать с прокаткой.

Прессованием получают прутки различного профиля и трубы. Для получения прутков чаще пользуются обратным методом прессования. Трубы обычно изготовляют только прямым методом.

Процесс прессования осуществляется в основном на вертикальных и горизонтальных гидравлических прессах. На вертикальных прессах получают прутки и тонкостенные трубы диаметром до 40 мм и длиной до 3 м, а на горизонтальных прессах трубы и прутки больших размеров.

Технология волочения

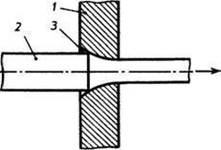

При волочении обрабатываемый металл протягивается через постепенно суживающееся отверстие в матрице или фильтре. В результате волочения уменьшается площадь поперечного сечения, но увеличивается длина заготовки. Этот процесс применяют для получения тонкостенных труб, изготовленных предварительно прокаткой или прессованием, тонкой проволоки диаметром до 5 мм, фасонных профилей (рис. 67), из которых путем разрезки получают затем готовые детали — призматические и сегментные шпонки, опорные призмы, шлицевые валики и др. Волочение применяют также в том случае, когда надо получить точные размеры, сохранив при этом высокие физико-химические свойства материала изделия. Точность изделий обычно соответствует 2... 4 степени, а шероховатость поверхности — Rа2,5...0,32. Инструмент для волочения — волочильные доски (матрицы), изготовляемые из специальных сталей. В волочильной доске 1 имеются отверстия 3, которые называются глазками или очками. Через эти отверстия Волочильные станы подразделяются на барабанные и цепные. Барабанные применяют главным образом для обработки проволоки, а цепные — для обработки волочением прутков, профилей и труб. § 6. Ковка, штамповка. Свободная ковка Заготовку (кусок металла) предварительно нагревают до пластического состояния и подвергают многократной и прерывистой обработке ударами ручного или механизированного молота, либо силой давления специального ковочного пресса до получения заданной формы и размеров. Такой процесс называют свободной ковкой потому, что металл при деформировании течет свободно в направлениях, не ограниченных поверхностями инструмента. Необходимо помнить, что при этом меняются не только форма и размеры заготовки, но и структура металла и его механические свойства. У правильно откованного изделия механические показатели обычно выше, чем у литого. Изделие, получаемое в процессе ковки, называется п о к о в к о й. Ковкой изготовляют всевозможные детали: валы, бандажи для вагонных колес, шатуны, болты, клапаны и др.

По способу механизации свободную ковку разделяют на ручную и машинную. Ручная ковка применяется сравнительно редко, главным образом в ремонтных мастерских, где изготавливают небольшие поковки. Машинная ковка осуществляется на ковочных молотах и прессах при серийном производстве.

Ручная ковка. Основными операциями свободной ковки является осадка, протяжка, прошивка, гибка, закручивание, рубка и др. Осадка — ковочная операция, при которой уменьшается высота заготовки за счет увеличения поперечных размеров (рис. I). Поковки дисков, зубчатых колес и подобных им деталей изготовляют только осадкой. Осадка производится бойками или осадочными плитами.

Разновидностью осадки является высадка, состоящая в увеличении сечения части заготовки за счет уменьшения ее высоты (рис. II). Остальная часть заготовки при этом почти или совсем не изменяется. Высадкой получают поковки типа фланцев, дисков с бобышками, головки и местного утолщения на длинных стержнях.

Протяжка (рис. III) — это увеличение длины заготовки за счет уменьшения ее поперечного сечения. Если поковка должна иметь достаточно высокие механические качества во всех направлениях, то она вначале осаживается, а потом протягивается. Протяжку применяют для изготовления тяг, рычагов, колонн, валов и т. д. Прошивка. Чтобы в поковке получить сквозное отверстие, применяют прошивку (рис. IV). Для этого поковку нагревают, укладывают над отверстием в наковальне и по установленному сверху пробойнику наносят удары. Отверстие пробивается сначала с одной стороны заготовки, а затем с другой. Отверстия диаметром до 400... 500 мм прошивают сплошным прошиванием с применением подкладного кольца. Гибка. Иногда различные детали машин и предметы широкого потребления изготовляют гибкой (рис. V). Заготовке придают изогнутую форму в подкладных штампах и соответствующих приспособлениях.

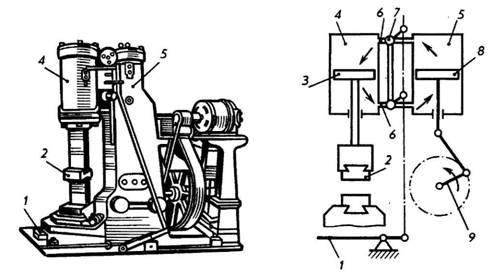

Закручивание (рис. VI) осуществляется так: например, одно колено поковки вала зажимают бойками молота, а на другое надевают массивную вилку, конец которой медленно поворачивают. Рубка (рис. VII) — операция, заключающаяся в отделении одной части нагретой заготовки от другой с помощью кузнечного топора. Машинная ковка. Она имеет большие преимущества перед ручной, так как позволяет изготовлять поковки большой массы в любом количестве и с более высокой точностью. Машинная ковка производится с помощью молотов, ковочных машин и прессов. На рис. показана одна из машин, на которых производят эти операции. Принцип работы ковочного молота следующий. Пневматический молот имеет два параллельных цилиндра — рабочий 4 и компрессорный 5. Поршень 3, который движется в рабочем цилиндре, связан с бабой* бойком 2. Движение поршня 8 осуществляется кривошипношатунным механизмом 9. Поршень поочередно сжимает воздух в нижней и верхней полостях компрессорного цилиндра и нагнетает его в полость рабочего цилиндра по каналам 6. В результате баба опускается и поднимается. Впуск и выпуск воздуха из цилиндра осуществляется посредством кранов 7, управляемых педалью 1. Масса падающей части пневматических молотов колеблется от 50 до 1000 кг.

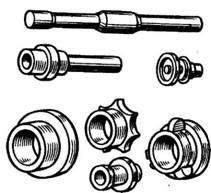

Рис. На рисунке ниже приведены типовые детали, отштампованные на горизонтально- ковочных машинах.

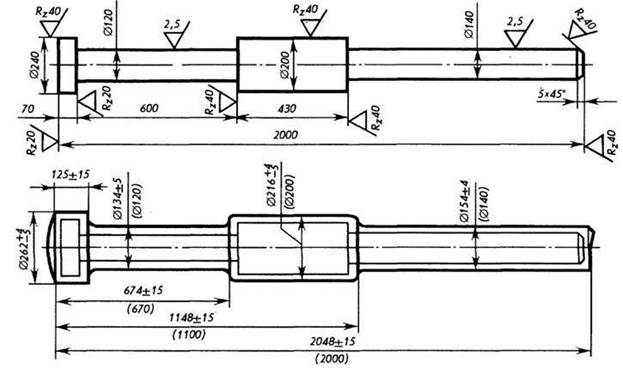

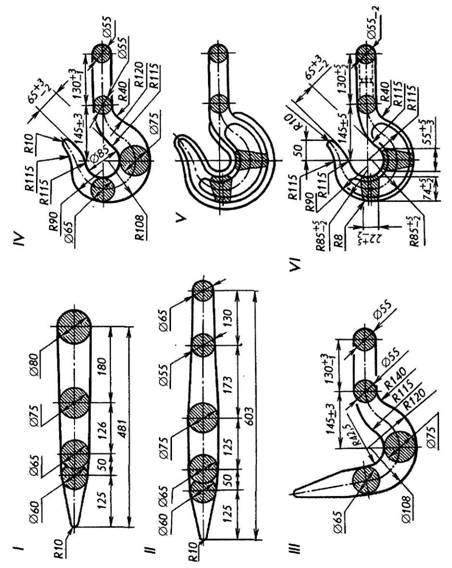

Чертежи поковок. На рисунке ниже приведен чертеж готовой детали (I) и поковки для нее (II), выполненный свободной ковкой. Основной технологический документ для кузнечного цеха — чертеж, так как по нему изготовляют поковку. Чертеж поковки разрабатывают по чертежу готовой (обработанной на станках) детали и выполняют в нужном масштабе с указанием всех размеров, необходимых для ее изготовления. Если сравнить эти два графических изображения, то нетрудно заметить, что поковка отличается от готовой детали в основном наличием припусков и напусков, необходимых для обработки резанием. Напуском называется избыток металла на поковке, полученной свободной ковкой. В данном случае он необходим по технологическим требованиям для упрощения конфигурации поковки. Его обычно удаляют при обработке резанием. Иногда напуск необходим для взятия пробы металла на поковки. Припуском называют избыточный слой материала, который оставляют для удаления режущим инструментом при обработке резанием. В зависимости от сложности формы и габаритных размеров детали, а также с учетом всех дефектов наружного слоя металла величина припуска может колебаться в определенных пределах. Номинальные размеры поковки проставляют на чертеже над размерными линиями, конечно, с учетом припусков и напусков. Под размерными линиями в скобках проставляют размеры готовой детали. На чертеже поковки указывают также предельные (допустимые) отклонения. На рисунке ниже показана последовательность изготовления изделия комбинированным методом: ковкой — штамповкой. Первые операции (поз. I, II, III, IV) производят на ковочных машинах. Дальнейшие, заключительные операции (поз. V и VI), завершают после нагрева поковки в подкладных штампах.

* Падающая часть молота называется бабой

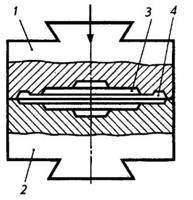

Объемная штамповка Объемная штамповка — способ обработки металлов давлением с помощью специальных инструментов — штампов, рабочая полость которых определяет конфигурацию изготовляемой поковки. Штамп представляет собой устройство с полостью, называемой ручьем (рисунок ниже). Он состоит из двух частей: верхней 1 и нижней 2. Рабочая часть штампа для штамповки, снабженная отверстием или фигурным углублением (нижняя часть), называется матрицей. В нее входит другая (выпуклая) часть штампа (верхняя) — пуансон. Контур отверстия или форму углубления матрицы и сечения пуансона соответствуют профилю изделия. В полость нижней части штампа устанавливают нагретую заготовку, а верхней наносят удары, в результате чего металл заполняет всю полость 3 штампа. Излишек металла (облой) вытекает в специальную канавку 4. Отштампованная заготовка — поковка представляет собой точную копию ручья штампа.

Объемной штамповкой получают заготовки многих деталей автомобиля, станков, сельскохозяйственных машин и др. В том случае, когда исходная заготовка нагрета до ковочной температуры, имеет место горячая штамповка, если заготовка не нагрета — холодная штамповка. Штамповку выполняют в открытых или закрытых штампах, которые по своей конструкции бывают одноручьевыми — для деталей простой формы и многоручьевыми — для сложных деталей. Штамповка в открытых штампах наиболее распространена и производится на различных машинах: молотах, кривошипно-горячештамповочных прессах, гидравлических прессах и т. д. В открытых штампах изготовляют поковки и простой, и сложной формы (шатуны, коленчатые валы, крестовины и др.). Штамповка в закрытых (безоблойных) штампах характеризуется тем, что штамп в процессе деформирования заготовки остается закрытым (рисунке ниже). Зазор между подвижной 1 и неподвижной 2 частями штампа служит только для создания подвижности одной части штампа относительно другой. Еслиметалл вытекает в торцовый заусенец, то это указывает на избыток металла в заготовке. Цифрами 3 и 4 на рис. 75 обозначены полость и канавка.

Исходным материалом при горячей штамповке в открытых и закрытых штампах являются стальной прокат круглого и квадратного профиля или прессованные прутки из цветных металлов и сплавов.

|

|||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 142; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.163.58 (0.033 с.) |

и протягивается заготовка 2.

и протягивается заготовка 2.