Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор потребного объема маслобакаСодержание книги

Поиск на нашем сайте

В соответствии с требованиями [13] запас масла в маслобаке должен определяться суммированием нескольких составляющих. Прежде всего, в маслобаке должен быть минимально необходимый нерасходуемый объем масла (Vmin), при котором еще обеспечивается нормальное функционирование масляной системы на всех режимах работы двигателя и при этом возможен полет в течение времени не менее одного часа. Величину этого объема определяют экспериментально. Так, например, у всех ТРДД марки «НК» нерасходуемый объем масла (Vmin), находится в пределах от 10 до 14л. Расчётное расходуемое количество масла (V расх)определяют в совокупности для прямого и обратного рейса самолета по маршруту максимальной продолжительности, исходя из нормированной величины часового расхода масла. Таким образом, для ТРДД заправляемый в бак объем масла должен быть равен сумме указанных величин. Но в маслобаке в верхней его части должно быть предусмотрено свободное пространство, необходимое для компенсации теплового расширения масла и его вспениваемости. Свободное пространство в маслобаке должно составлять не менее 20% от заливаемого объема масла. Следовательно, для рассматриваемого типа двигателей минимальная величина потребного геометрического объема маслобака (V м.б.)должна быть определена по формуле: V м.б = 1,2 (Vmin + V расх) (8.1) В маслобаках ТВД необходимо дополнительно предусматривать отсек, содержащий нерасходуемый объем масла, предназначенный для флюгирования винта (V фл). Так что для этого типа двигателей заправляемый объем масла и, соответственно, геометрический объем маслобака должны быть увеличены. У некоторых самолетов специального назначения в маслобаках дополнительно предусматривают небольшой отсек, обеспечивающий возможность поступления масла в двигатель при кратковременном действии отрицательных перегрузок. Его называют «отсек отрицательных перегрузок».

8.2. Конструктивные требования к маслобакам Формы маслобаков у ГТД многообразны. Они определяются, прежде всего, условиями размещения данного агрегата на двигателе. Маслобаку целесообразно придавать относительно вытянутую вверх форму, т.к. при этом повышается точность измерения уровня масла и уменьшается опасность оголения маслозаборника при эволюциях самолета. В масляном баке должны быть предусмотрены: - заливная горловина с легкосъемной крышкой; - устройство для обеспечения возможности закрытой заправки масла под давлением из маслозаправщика (но для двигателей малой авиации такое устройство не требуется); - устройство для измерения количества масла в баке, а также датчики сигнализации минимального и максимального уровня масла в нем; - кран или пробка для возможности слива масла из маслобака; - приспособление для контроля количества масла в маслобаке на стоянке (мерная линейка или масломерное стекло); - арматура для подсоединения маслопроводов и труб суфлирования (в соответствии с принятой схемой масляной системы); - предохранительный клапан, сообщенный каналом с атмосферой. Маслобаки двигателей, устанавливаемых на левом и правом борту многомоторного самолета, по конструкции не должны отличаться. С конструктивными видами маслобаков и внутренними компоновками их объемов можно ознакомиться в [1, 7]. У ТВД и ТВВД, используемых на самолётах с большой продолжительностью полёта, потребные объёмы маслобаков могут превышать 150л., и их затруднительно разместить на двигателе. Такие маслобаки устанавливают на самолёте. У ГТД маневренного самолета специального назначения конструкция маслобака должна быть такой, чтобы при любых положениях летательного аппарата обеспечивалась работоспособность не только масляной системы, но и системы суфлирования. Это означает, что при разгоне, резком торможении и при различных эволюциях самолета, включая полет в «перевернутом» положении, должна быть обеспечена подача масла в двигатель и не должно происходить залива маслом канала суфлирования, предназначенного для отвода воздуха из маслобака. В конструкциях таких маслобаков может быть использован гибкий шланг маслозаборника (с прикрепленным к нему грузом) и гибкий шланг суфлирования, позволяющий при любом положении двигателя осуществлять отвод воздуха из объема бака, незанятого маслом. У одного из зарубежных двигателей внутри маслобака расположено устройство, которое может поворачиваться вокруг продольной оси и возвратно-поступательно перемещаться вдоль нее в зависимости от положения самолета и направления действия инерционных перегрузок. Нижние патрубки устройства служат для забора масла и выполнены массивным с тем, чтобы поворачиваться в направлении действия инерционной силы. Верхние патрубки служат для суфлирования масляного бака. В последнее время для изготовления масляных баков в основном применяют стали или титановые сплавы. Это объясняется возросшими требованиями к их огнестойкости: маслобак должен выдерживать без разрушения в течение не менее пятнадцати минут пламя с температурой 1100 ±500С. При необходимости в конструкции масляного бака должна быть предусмотрена его тепловая защита. Для измерения количества масла в маслобаке в него встраивают датчики поплавкового или электроёмкостного типа, разрабатываемые и изготавливаемые специализированными предприятиями. Кроме того, нередко маслобаки дополнительно оборудуют концевыми датчиками, дающими сигналы: «Масла мало» или «Масла много». Первый из указанных сигналов срабатывает при уменьшении количества масла в баке до минимально возможного уровня, а второй – в случае увеличения объёма масла в маслобаке выше допустимого. Техническое задание на систему измерения масла составляет разработчик двигателя и согласует его с самолетным и приборным ОКБ. Датчики, указатели и преобразователи, входящие в состав системы измерения уровня масла, их изготовители поставляют заказчикам в виде покупных изделий.

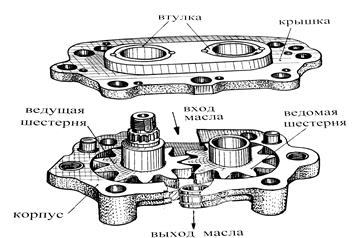

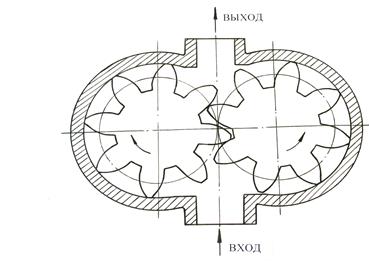

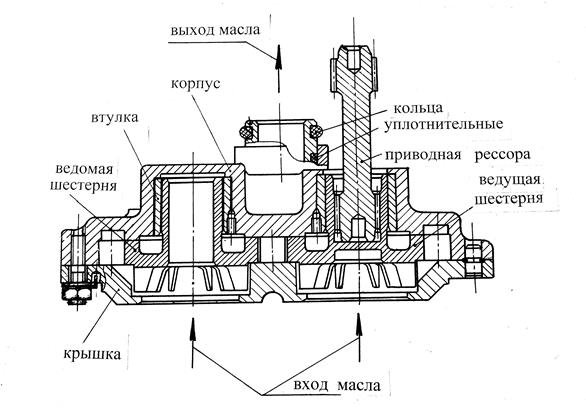

Насосы В масляных системах ГТД подачу масла в двигатель и его откачку осуществляют с помощью объемных насосов. Наибольшее распространение в этих системах получили насосы шестеренного типа. Но иногда в них используют насосы роторного типа и ротационные лопастные (пластинчатые) насосы. Крайне редко для откачки масла из отдельных узлов двигателя используют насосы «черпакового» типа или жидкостные эжекторы [7]. Шестеренные насосы имеют целый ряд достоинств: - малые габариты и масса; - относительно простая технология изготовления; - незначительная зависимость их производительности от давления подачи; - надежность в эксплуатации. Ниже рассмотрены конструктивные особенности используемых в ГТД шестеренных насосов и описаны предъявляемые к ним технические требования; показаны специфические особенности их гидравлических характеристик, отражены направления усовершенствования таких насосов. Производительность насоса По назначению шестеренные насосы подразделяются на подкачивающие, нагнетающие и откачивающие. Наиболее простой по конструкции насос (рис.8) состоит из пары цилиндрических шестерен, вращающихся в корпусе. Одна из шестерен является ведущей – крутящий момент от привода насоса приложен к её валу. Вторая шестерня является ведомой. . Масло, поступающее в насос из входного канала, заполняет впадины между зубьями и переносится в них к выходному каналу при вращении шестерён в противоположных направлениях (указанных стрелками). При этом масло выдавливается из межзубовых впадин при входе в зацепление зубьев шестерённой пары, и на выходе из насоса создаётся давление, необходимое для преодоления гидравлического сопротивления присоединённой к нему сети. Насосы такого типа способны создавать давление величиной в несколько мегапаскалей.

Рис. 8. Принцип движения масла в шестерённом насосе

Теоретически объем масла, переносимого из входного канала в выходной за один оборот парой одинаковых шестерен, равен суммарному объему масла, находящегося во впадинах между зубьями:

где

z – число зубьев в одной шестерне.

Соответственно, теоретическая производительность насоса при указанных геометрических данных будет зависеть от угловой скорости вращения шестерён:

где

Как известно, модуль зубьев является важнейшим элементом при расчёте и изготовлении шестерён. Модули стандартизированы [15]. В шестерённых насосах широко используют модули зубьев в диапазоне от двух до семи мм. (2; 2,5; 3; 3,5: 4; 4,5; 5; 5,5; 6;7 мм). Фактическая величина подачи масла у насоса всегда меньше теоретической, т.к. часть масла перетекает через зазоры с выхода насоса на вход к нему. Кроме того, под действием центробежных сил масло отбрасывается на периферию впадин, при этом нижняя зона впадин при окружных скоростях более 10 м/с может оказаться незаполненной маслом. Указанное уменьшение подачи масла учитывается коэффициентом объемного наполнения Величина этого коэффициента для одного и того же насоса может иметь различные значения в зависимости от условий его работы. На нее влияют угловая скорость вращения шестерен, уровень абсолютного давления на входе в насос, вязкость масла, а также разность давлений на выходе из насоса и на входе в него. Кроме того, она зависит от величины зазоров (торцовых и радиальных) между шестернями и корпусными деталями с учетом состояния износа сопрягаемых деталей. При расчете масляных насосов величину коэффициента дают в диапазоне от 0,75 до 0,85. С учётом этого определяется фактическая производительность насоса (

Если известна потребная производительность насоса ( Из приведённой формулы (9.3), видно, что при заданной производительности насоса (с определёнными диаметральными размерами и модулем зубьев) потребная ширина шестерён у него будет находиться в обратно пропорциональной зависимости от угловой скорости их вращения. При равной производительности насосы с боковым входом масла (рис. Ошибка! Источник ссылки не найден.), у которых окружная скорость на периферии шестерён не превышает 10 м/с, будут иметь в два - три раза большую ширину шестерён по сравнению с быстроходными насосами, имеющими окружные скорости на уровне 20…30 м/c. Но при этом необходимо учесть, что при высоких окружных скоростях для обеспечения нормального заполнения межзубовых впадин к шестерням насоса должен быть осуществлён торцевой подвод масла с использованием в конструкции насоса специального лопаточного устройства (рис.9), предназначенного для принудительного направления потока масла на периферию шестерён за счёт центробежного эффекта. . Рис. 9. Насос с лопаточным устройством на входе

9.2.Характеристики насосов На практике обычно используют два основных вида характеристик шестерных насосов, определяющих их производительность: скоростную и высотную.

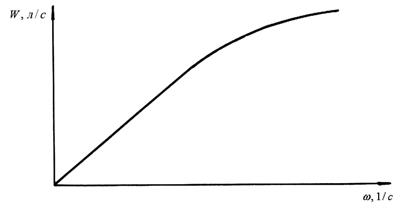

9.2.1. Скоростные характеристики Скоростной характеристикой называют зависимость производительности насоса от частоты вращения шестерён. У тихоходных насосов, имеющих окружную скорость(

Рис. 10. Скоростная характеристика тихоходного шестерённого насоса

У насосов с боковым подводом масла при окружных скоростях шестерен более 10 м/с зависимость их производительности от частоты вращения шестерен становится нелинейной, т.к. межзубовые впадины не успевают заполняться маслом из-за сильного влияния центробежных сил (величина

Рис. 11. Скоростная характеристика быстроходного насоса

9.2.2. Высотные характеристики Зависимость производительности насоса от давления в его входной полости (Рвх) называют высотной характеристикой. У нагнетающего насоса, к которому масло поступает непосредственно из маслобака, с увеличением высоты полета производительность уменьшается. Это происходит вследствие того, что при пониженном давлении на входе в насос (менее 30 кПа) из масла начинает выделяться растворенный в нем воздух, который приводит к ухудшению заполняемости маслом межзубовых впадин. При работе двигателя в составе летательного аппарата по мере набора высоты редукционный клапан насоса, поддерживая требуемое давление масла на входе в двигатель, будет постепенно прикрывать проходное сечение перепускного канала. И на высоте, при которой все масло из нагнетающего насоса идет в двигатель, редукционный клапан закрывается полностью. Для масляной системы эту высоту рассматривают в качестве расчетной. При ее превышении будет происходить уменьшение давления масла на входе в двигатель (вследствие дальнейшего понижения производительности нагнетающего насоса, приводящего к уменьшению величины прокачки масла через двигатель).

Таким образом, очевидно, что при прочих равных условиях, увеличение расчетной высоты в классической циркуляционной схеме масляной системы требует повышения запаса производительности нагнетающего насоса. При использовании короткозамкнутой схемы, в которой циркуляция масла происходит минуя маслобак, такой необходимости не возникает, т.к. подкачивающий насос во всем диапазоне возможных высот полета поддерживает на входе в нагнетающий насос избыточное давление (не менее 0,05МПа), и за счет этого не происходит уменьшения производительности последнего. По условиям работы у откачивающих насосов основное отличие от нагнетающих состоит в том, что рабочим телом здесь является масловоздушная смесь с большим объёмным содержанием воздуха. Тем не менее, для обеспечения возможности сопоставления высотных характеристик различных по конструкции откачивающих насосов экспериментальные исследования проводят на дегазированном масле, определяя зависимость их производительности от давления на входе (при нескольких фиксированных оборотах шестерен и постоянной температуре масла). В процессе снятия высотных характеристик откачивающих насосов важно определить зону возникновения «срывных» режимов, когда производительность насосов резко снижается до нуля. При окружных скоростях ~10м/с такие явления происходят в случае понижения абсолютного давления на входе в насос до уровня менее 10 кПа. Причиной резкого уменьшения производительности насосов в этих условиях является интенсивное выделение из масла растворенного в нем воздуха (а не масляные пары, давление которых пренебрежимо мало). Следует отметить, что при низких окружных скоростях шестерен у насосов с боковым входом масла не происходит существенного уменьшения производительности на больших высотах. В соответствии с рекомендациями [14] для них допустимы следующие окружные скорости у вершин зубьев шестерён: - не более 6 м/с до высоты 12 км; - не более 4 м/с при высоте полёта более 12 км. Безусловно, тихоходные насосы обеспечивают надежную откачку масла в высотных условиях, но они по сравнению с быстроходными имеют существенно худшие показатели по массе и габаритным размерам. На рис.12 приведены высотные характеристики трех типов насосов при окружной скорости шестерен 25 м/с: обычного насоса с боковым подводом масла к шестерням, насоса с торцовым подводом масла через лопаточные решетки, прикрепленные к обеим шестерням (как показано на рис.13), и насоса, у которого дополнительно к лопаточной решетке на входе в каждую шестерню установлен шнек (рис.14). Уместно отметить, что конструкцию насоса со шнеколопа точным устройством предложил В.А. Рахальский (ЦИАМ).

Снятие высотных характеристик насосов производят в лабораторных условиях, создавая за счёт вакуумирования различные уровни входных давлений, соответствующих конкректным высотам. Результаты именно таких испытаний представлены на рис.12. Но при этом необходимо иметь в виду, что в реальных условиях работы ГТД в полёте величину давления на входе в откачивающие насосы всегда поддерживают на более высоком уровне по сравнению с атмосферным давлением. Так, при полёте на высотах более 10 км внутри масляных полостей двигателя величина давления, как правило, имеет уровень, соответствующий атмосферному давлению на высоте 8-9 км. Используемые способы создания избыточного давления в системе суфлирования масляных полостей ГТД (с целью повышения надёжности откачки масла) приведены в [8]. Теоретические вопросы, относящиеся к выбору геометрических размеров шестерённых насосов, рассмотрены в [4]. Экспериментальное исследование характеристик шестерённых насосов производят в лабораториях, создавая соответствующие скоростные и высотные условия, а доводку всех насосов с проверкой их работоспособности и надёжности проводят в составе двигателей при испытании их как в стендовых условиях, так и на летательном аппарате.

Рис. 12. Зависимость относительной производительности различных типов насосов от высотных условий (при 1 − насос с боковым входом масла; 2 − насос с торцевым входом (с лопаточным устройством); 3 − насос со шнеколопаточным входным устройством.

9.3.Некоторые конструктивные особенности шестерённых насосов Из рассмотрения представленных высотных характеристик видно, что лопаточные решетки (рис.13) и шнеколопаточные устройства (рис.14), предназначенные для принудительного заполнения маслом межзубовых впадин шестерён (за счет центробежных сил, налагаемых на поток масла перед поступлением его к шестерням), позволяют существенно повысить эффективность шестерённых насосов. Конструкция таких насосов показана, соответственно, на рис. 9 и рис.15.

Рис.13. Лопаточное устройство, прикрепляемое к шестерне

Ниже описаны типичные особенности конструкций шестерённых насосов и указаны материалы, используемые при их изготовлении. Шестерни насосов выполняют из сталей 12Х2Н4А или ВКС-4 с закалкой и последующей цементацией. Число зубьев у шестерён обычно находится в диапазоне от 8 до 14.

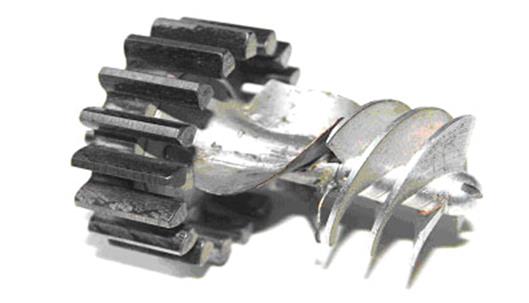

Рис. 14. Шестерня со шнеколопаточным устройством на входе

Модули зубьев чаще всего имеют значения от 3 до 5, но иногда используют зубья с модулями 6-7,5 (при больших модулях увеличивается объём межзубовых впадин шестерён, т.е. возрастает производительность насоса, но ухудшается его к.п.д. вследствие усложнения условий для заполнения маслом этих впадин).

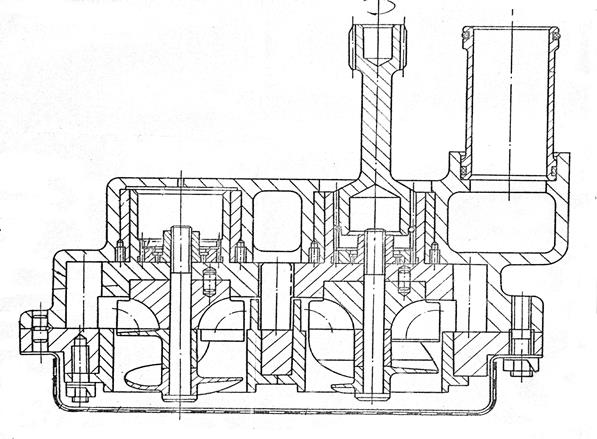

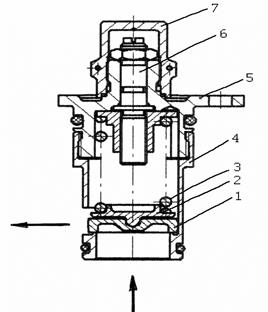

Рис.15. Конструкция насоса со шнеколопаточным входным устройством

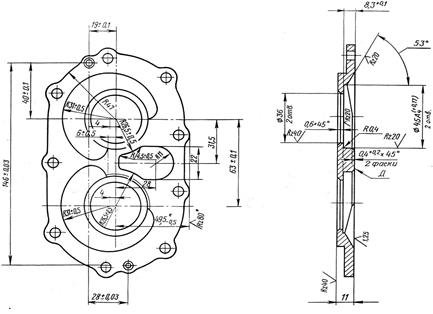

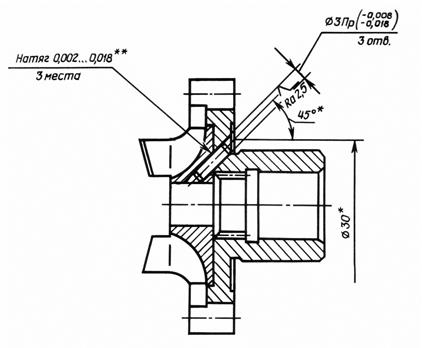

Цапфы (валики) шестерён вращаются внутри бронзовых втулок, образующих подшипники скольжения. Втулки запрессовывают в корпус насоса (с натягом 0,03-0,07 мм), фиксируя каждую двумя штифтами или резьбовыми пробками для исключения возможности их проворота. Втулки изготавливают из оловянно-свинцовистой бронзы марки БрО10С10 (ТУ1-92-145-89), так как этот материал имеет отличные антифрикционные свойства в условиях высоких нагрузок и скоростей скольжения. Величина радиального зазора между валиком и втулкой выдерживают в диапазоне от 0,03 до 0,1мм (в зависимости от диаметральных размеров сопрягаемых элементов). В конструкции насоса предусмотрены каналы для осуществления непрерывной подачи в зазор чистого масла (из фильтра системы нагнетания). Иногда цапфы шестерён в насосах устанавливают на игольчатых подшипниках. Корпусы и крышки насосов в зависимости от действующих нагрузок, от теплового состояния масла и климатических условий эксплуатации двигателей отливают из следующих сплавов: алюминиевого (АК-4), магниевого (МЛ9-Т6) или титанового (ВТ-20Л). Герметичность соединения корпуса и крышки насоса обеспечивают за счёт установки резиновых уплотнительных колец (или уплотнительных прокладок), а также за счёт тщательной обработки сопрягаемых поверхностей (контроль их прилегания проводят с использованием краски). Крышку с корпусом стягивают с помощью резьбового крепежа, равномерно размещенного в нескольких точках по периметру соединяемых деталей.

9.3.1. Некоторые особенности организации процессов подачи и откачки масла в ГТД. В масляных системах ГТД нашли применение разнообразные по конструкции шестеренные насосы. Это связано не только с различным назначением двигателей, их размерностью, условиями эксплуатации (особенно высотными), но и с разнообразными традиционными подходами каждого из разработчиков, придерживающихся определенного стиля в проектировании масляных систем. При этом шестерённые насосы, предназначенные для подачи масла в двигатель, имеют конструктивное отличие от откачивающих насосов.

9.3.1.1. Осуществление подачи масла в узлы двигателя. У ГТД первых трёх поколений, так же, как и у большинства современных двигателей, находящихся в серийном производстве, использована система подачи масла в двигатель с регулируемым давлением. Такая система характеризуется практически постоянной величиной подачи масла в узлы двигателя в широком диапазоне частот вращения его ротора. Это обеспечивается за счёт постановки на выходе из нагнетающего насоса редукционного клапана, ограничивающего величину избыточного давления масла на входе в двигатель на определённом уровне (например, у двигателей «НК» при 0,4 МПа). Открытие клапана происходит на режимах выше «малого газа» Один из вариантов конструкции редукционного клапана тарельчатого типа показан на рис. 16. Как видно из представленного рисунка, для открытия клапана сила от давления масла на тарелку 1 должна преодолеть усилие пружины 3, прижимающей тарелку к седлу. Для обеспечения стабильности функционирования клапанов у серийных двигателей необходимо, чтобы разброс характеристик пружины был минимальным. Кроме того, конструктивно должна быть обеспечена возможность самоустанавливания тарелки клапана при случайных перекосах пружины. Так, например, в приведённой конструкции клапана, у прижима 2 предусмотрен полусферический подпятник, а в верхней части тарелки 1 в месте её сопряжения с подпятником имеется соответствующая выборка скруглённой формы. Масло из редукционного клапана может быть отведено либо на вход нагнетающего насоса, либо в маслобак. При такой схеме подачи масла в двигатель нагнетающий насос должен иметь определённый запас по производительности. Обычно он составляет 30…60% от потребной прокачки масла через двигатель. В последние годы более широкое распространение получил другой способ подачи масла в двигатель, отличающийся тем, что прокачка масла осуществляется пропорционально частоте вращения ротора ГТД (от которого произведен отбор мощности для привода нагнетающего насоса). При такой схеме подачи масла в двигатель отпадает необходимость в редукционном клапане, и величина давления масла на входе в двигатель будет переменной.

Рис. 16. Редукционный клапан 1-тарелка; 2-прижим; 3-пружина: 4-стакан; 5-корпус; 6-регулировочный винт; 7-предохранительный колпачок

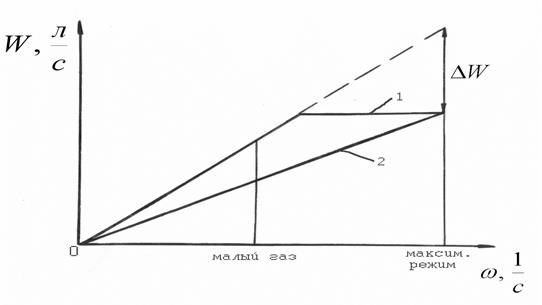

Очевидно, что производительность нагнетающего насоса на максимальном режиме в данном случае должна быть равна расчётной величине прокачки масла через двигатель на указанном режиме (с учётом заданного допуска на неё). Поэтому в технической документации на изготовление нагнетающего насоса должно содержаться требование о том, чтобы его производительность находилась в диапазоне установленной величины прокачки масла, заявленной в основных технических данных двигателя. Графическое сопоставление двух описанных способов подачи масла в ГТД приведено на рис.17. Линия 1 показывает ограничение количества масла, поступающего в двигатель в схеме с использованием редукционного клапана, а линия 2 описывает линейное изменение количества подаваемого масла пропорционально оборотам ротора (при отсутствии клапана). Символом ΔW обозначено количество масла, перепускаемого через редукционный клапан вследствие избыточной производительности нагнетающего насоса. Как видно, в обоих рассматриваемых случаях на максимальном режиме в двигатель поступает одинаковое количество масла, но на более низких режимах при регулируемом давлении будет иметь место излишняя подача масла в узлы двигателя. Это обстоятельство приводит к усложнению условий откачки масла из узлов двигателя, особенно на пониженных режимах работы. Кроме того, эатрудняется решение вопроса о предотвращении утечек масла через уплотнения валов при низком перепаде давления воздуха на них в указанных условиях. Именно этим объясняется тот факт, что в настоящее время разработчики ГТД начинают отдавать предпочтение способу подачи масла в двигатель с нерегулируемым давлением (получившим условное название «объёмной подачи масла»). Редукционные клапаны могут входить в состав конструкции не только у нагнетающих насосов, но и у подкачивающих. Их настраивают на открытие при определенном перепаде давления масла между выходом и входом в насос. При этом обычно на выходе из подкачивающих насосов поддерживают давление на уровне ~ 0,05МПа, а за нагнетающими насосами 0,3 - 0,5МПа. Указанные величины давлений масла за этими насосами после открытия редукционных клапанов весьма незначительно возрастают при дальнейшем повышении оборотов ротора двигателя.

Рис.17. Варианты осуществления подачи масла в двигатель 1. Регулируемая подача с использованием редукционного клапана; 2. Линейная подача масла (пропорционально оборотам ротора)

Следует отметить, что даже в случае использования объёмной подачи масла в двигатель за нагнетающим насосом должен быть установлен предохранительный клапан, который будет перепускать масло на вход в насос (или в маслобак) при достижении давления в линии нагнетания масла более 0,8 МПа. Необходимость этого связана с тем, что при низкотемпературных запусках двигателя вследствие высокой кинематической вязкости масла (которая может на три порядка превышать её уровень при рабочих температурах) нагнетающий насос способен создавать давление величиной в несколько МПа. Поэтому предохранительный клапан здесь необходим для ограничения предельно допустимого уровня давления в магистрали подачи масла в двигатель при низкотемпературных запусках (с целью предотвращения возможных прочностных разрушений конструктивных элементов). Рассматривая систему подачи масла в двигатель, следует также упомянуть о необходимости принятия конструктивных мер для исключения возможности перетекания масла из маслобака в неработающий двигатель (на стоянке). C этой целью обычно в линии подачи масла в двигатель на выходе из нагнетающего насоса устанавливают запорный клапан, по конструкции подобный редукционному клапану, но с более мягкой пружиной. Пружина создаёт усилие, достаточное для открытия клапана при достижении давления за насосом ~ 0,03 МПа (т.е. превышающее величину давления гидростатического столба масла, находящегося в баке). В случае использования короткозамкнутой схемы масляной системы запорный клапан устанавливают за подкачивающим насосом. В [7] приведены возможные варианты конструктивного решения данной проблемы без использования запорного клапана. Для этого могут быть предусмотрены антисифонные устройства, предотвращающие возможность перетекания масла из маслобака в двигатель после его останова. Например, трубопроводу подачи масла в двигатель можно придать форму петли, поднятой выше уровня масла в баке, а в верхнюю точку этой петли через жиклёр Ǿ 2-3 мм соединить каналом с воздушной зоной маслобака (для разрыва струи масла при выключении двигателя).

9.3.1.2. Откачка масла из узлов двигателя 1). При проектировании этих систем конструкторы придерживаются незыблемого правила: из каждой масляной полости двигателя откачка масла должна производиться отдельным насосом. Это обусловлено тем, что у насоса, имеющего, например, два входных канала из разных масляных полостей, в случае, если по одному из них пойдет воздух (например, при эволюции самолета), то откачка масла по другому каналу прекратится и может произойти переполнение маслом связанной с ним масляной полости. 2). В ряде отечественных ГТД откачку масла из узлов двигателя осуществляют насосами, установленными в виде отдельных агрегатов на коробках приводов агрегатов. Но в некоторых конструкторских бюро (например, в ОАО «СНТК им. Н.Д. Кузнецова», ОАО «Сатурн», г. Москва) предпочтение отдают компактным быстроходным насосам, встроенным в конструкцию узлов двигателя.

Рис.18. Откачивающий насос передней опоры

Так, например, у всех ТРДД марки «НК» откачка масла из передней опоры производится насосом простой конструкции (рис.18.), встроенным внутри её масляной полости. Средняя опора и коробка приводов агрегатов у этих двигателей имеют общую масляную полость. И масло, самотеком сливаемое из средней опоры в коробку приводов, далее откачивается насосом, размещенным внутри коробки приводов (на ее поддоне). Конструкция насоса, откачивающего масло из средней опоры и коробки приводов у двигателей «НК», приведена на рис. Ошибка! Источник ссылки не найден., а кроме того, она показана на нижеследующей фотографии (рис.19).

Рис.19. Фотография насоса с торцевым входом и прямыми лопатками

У рассматриваемого насоса лопаточная решетка конструктивно выполнена заодно целое с шестернёй. Причём, из технологических соображений (для простоты изготовления) лопатки выполнены чисто радиальными. Естественно, на данную лопаточную решетку в относительном движении будет иметь место ударное натекание потока. Но тем не менее заполнение межзубовых впадин у такого насоса происходит более эффективно, чем у насосов с боковым входом масла. Поступающее с торцевого входа в насос масло вращающиеся лопатки отбрасывают радиально к периферии в зону вышеуказанных выборок в крышке насоса. А далее масло из полости в выборках крышек насоса поступает в межзубовые впадины шестерён, заполняя их уже в осевом направлении. Для обеспечения лучшего заполнения маслом межзубовых впадин в крышке насоса симметрично выполнены профилированные выборки (на дуге ≈ 225о). На остальной дуге, соответствующей размещению трёх зубьев в зоне выходного канала насоса, выборки материала в крышке насоса отсутствуют (иначе перетекание масла с выхода на вход насоса будет приводить к ухудшению его к.п.д.). О конфигурации вышеуказанных выборок даёт представление чертёж крышки насоса, приведенный на рис. 20.

Рис.20. Чертёж крышки насоса.

Для создания благоприятных условий откачки масла у указанных двигателей «НК» на всех режимах работы в масляной полости средней опоры (и коробке приводов) абсолютное давление имеет величину не менее 40кПа. Что касается опоры турбины, то у рассматриваемых двухвальных ТРДД откачивающий насос встроен внутри корпуса опоры турбины, а у трёхвальных - откачка масла из указанной опоры осуществляется с использованием двух выносных насосов, установленных на коробке приводов.

3). Для более эффективного использования лопаточной решетки на входе в шестерённую ступень при проектировании откачивающих насосов целесообразно предусматривать профилирование лопаток с целью обеспечения безударного натекания на них потока. При этом в качестве расчётного следует принимать высотный крейсерский режим как наиболее продолжительный. На рис.13 показана профилированная лопаточная решетка, устанавливаемая на входе в шестерню. Учитывая сложность изготовления такого лопаточного устройства, его выполняют в виде отдельной детали, прикрепляемой к шестерне штифтами или заклёпками. При этом масло из лопаточной решётки поступает в межзубовые впадины радиально, так как зубья по их внутреннему диаметру подрезаны на ширину лопаток, как это показано на рис.21. Следует отметить, что при такой конфигурации шестерён для разделения входной и выходной полостей насоса используют прикреплённые к корпусу насоса специальные вкладыши, прикрывающие изнутри у шестерён межзубовые впадины на дуге ~100о вблизи от

Рис.21. Шестерня с лопаточным устройством выходного канала насоса (симметрично для обеих шестерён). Об их совмещении с шестернями даёт представление рис.22. При этом вкладыши, имеющие серповидную форму, отделены радиальными зазорами как от лопаточных решеток, так и от зубьев шестерён. Их назначение заключается в создании препятствий для перетекания масла с выхода насоса на его вход.

|

||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 445; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.0.48 (0.019 с.) |

, м3 (9.1)

, м3 (9.1) − площадь одной межзубовой впадины, мм2;

− площадь одной межзубовой впадины, мм2; – длина зуба (т.е. ширина шестерни), мм;

– длина зуба (т.е. ширина шестерни), мм; , м3/c (9.2)

, м3/c (9.2) – диаметр делительной окружности шестерён, мм;

– диаметр делительной окружности шестерён, мм; − угловая скорость вращения шестерён, рад/с;

− угловая скорость вращения шестерён, рад/с; – модуль зубьев (представляющий собой отношение диаметра делительной окружности

– модуль зубьев (представляющий собой отношение диаметра делительной окружности  к числу зубьев

к числу зубьев  ), мм.

), мм. , представляющим собой отношение фактической величины объемной производительности насоса к теоретической.

, представляющим собой отношение фактической величины объемной производительности насоса к теоретической. ):

): , м3/с (9.3)

, м3/с (9.3) ), то, задавая два из трех входящих в формулу характерных геометрических размеров шестерен (

), то, задавая два из трех входящих в формулу характерных геометрических размеров шестерен ( ,

,  ,

,  ), находят соответствующий им третий размер. Произведя несколько вариаций, можно выбрать оптимальное сочетание указанных геометрических размеров шестерен, обеспечивающее требуемую производительность насоса (при заданной угловой частоте их вращения).

), находят соответствующий им третий размер. Произведя несколько вариаций, можно выбрать оптимальное сочетание указанных геометрических размеров шестерен, обеспечивающее требуемую производительность насоса (при заданной угловой частоте их вращения).

) менее 6 м/с, эта зависимость имеет линейный характер. Причём, при отсутствии перепада давления на насосе (Рвых – Рвх ≈ 0) линия, характеризующая рассматриваемую зависимость, проходит через начало координат (рис. 10, кривая 1). А в том случае, если насос развивает высокий напор и давление масла на выходе из насоса значительно превышает величину давления на входе в насос, то его скоростная характеристика смещается вправо от начала координат (рис.10, кривая 2). Это происходит вследствие существенных перетеканий масла внутри насоса из зоны повышенного давления через зазоры к нему на вход.

) менее 6 м/с, эта зависимость имеет линейный характер. Причём, при отсутствии перепада давления на насосе (Рвых – Рвх ≈ 0) линия, характеризующая рассматриваемую зависимость, проходит через начало координат (рис. 10, кривая 1). А в том случае, если насос развивает высокий напор и давление масла на выходе из насоса значительно превышает величину давления на входе в насос, то его скоростная характеристика смещается вправо от начала координат (рис.10, кривая 2). Это происходит вследствие существенных перетеканий масла внутри насоса из зоны повышенного давления через зазоры к нему на вход.

существенно уменьшается). Такая зависимость производительности быстроходного насоса от частоты вращения шестерен приведена на рис.11.

существенно уменьшается). Такая зависимость производительности быстроходного насоса от частоты вращения шестерен приведена на рис.11.

м/c)

м/c)