Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Состав агрегатов масляных систем 7Стр 1 из 11Следующая ⇒

ISBN

В данном учебном пособии произведена систематизация существующей информации по осуществлению циркуляции масла в масляных системах отечественных и зарубежных ГТД. Освещен вопрос взаимодействия масляной системы с системой суфлирования масляных полостей двигателя. Сформулированы основные положения, которыми руководствуются в конструкторских бюро при выборе рациональной схемы масляной системы. Проведен анализ схемно-конструктивных особенностей агрегатов и элементов, входящих в состав масляных систем; описаны принципы их проектирования. Выделены основные параметры масляных систем, описаны методы их контроля. Приведена сводка сортов масел, используемых в современных отечественных авиационных ГТД. Описаны методы контроля состояния масла в процессе эксплуатации двигателя. В приложении в качестве справочного материала содержатся данные по теплофизическим свойствам применяемых авиационных масел.

Оглавление стр

Введение 4 1. Назначение масляной системы авиационного ГТД 5 2. Основные требования, предъявляемые к масляным системам 6

Состав агрегатов масляных систем 7 Взаимосвязь масляной системы с системой суфлирования масляных полостей двигателя 8

Принципиальные схемы масляных систем 9

Основные параметры масляной системы 15 Принципы осуществления циркуляции масла В масляных системах ГТД 18

8.Маслобаки 20

Насосы 22

10. Фильтры 37 11. Центрифуги 46 12. Теплообменники 55 13. Трубопроводы 65 14. Контроль параметров масляной системы и состояния масла 68 15. Сведения о маслах, используемых в авиационных ГТД 72 Заключение 75 Список литературы 76

Приложение А 77

Введение В авиационном двигателестроении более чем за полувековую историю накоплен большой опыт в разработке различных конструкций газотурбинных двигателей (ГТД). Многообразие типов созданных двигателей характерно тем, что каждый разработчик ГТД имеет собственные традиционные подходы к их проектированию, внося в конструкцию узлов и в системы двигателей свои отличительные особенности. Это касается как отечественных, так и зарубежных опытно-конструкторских бюро. В связи с существованием многих школ создания ГТД в каждой из них накоплен свой опыт проектирования, доводки и эксплуатации двигателей, который, как правило, имеет весьма ограниченную открытую публикацию. Современные учебники по конструкциям авиационных ГТД, цель которых дать будущим специалистам комплекс знаний в области проектирования, не в состоянии достаточно полно отразить имеющуюся у специалистов ОКБ информацию как по отдельным узлам, так и системам двигателей. В частности, по масляным системам авиационных ГТД основные особенности их проектирования, доводки и эксплуатации до настоящего времени в учебно-методической литературе недостаточно освещены. Выбор принципиальной схемы масляной системы, а также рациональной конструкции входящих в её состав агрегатов является важной задачей, так как данная система оказывает весьма существенное влияние на надёжность, эффективность двигателя и его эксплуатационную технологичность.

Следует отметить, что до настоящего времени не разработано достоверных расчётных методик, относящихся к масляной системы двигателя. В связи с этим при проектировании и доводке масляных систем авиационных ГТД доминируют эмпирические методы. Сложно создать математическую модель масляной системы, в которую должны быть включены три модуля: гидравлический, тепловой и механический. Так, например, при попытке разработать гидравлический модуль необходимо предусмотреть возможность обеспечения дифференцированного распределения масла между потребителями (в соответствии с уровнем тепловыделения в них), причём с учётом того, что кинематическая вязкость масла в широком диапазоне его рабочей температуры может изменяться на три порядка. Но задача разработки указанного модуля ещё более усложняется, тем, что в магистралях откачки масла движется двухфазная масловоздушная смесь, а для проведения соответствующих гидравлических расчётов необходимы данные по теплофизическим свойствам масловоздушных смесей, а они отсутствуют в справочной литературе. В данном пособии рассмотрены вопросы, относящиеся к осуществлению циркуляции масла и его кондиционирования в авиационном ГТД. Проведен анализ основных особенностей конструирования агрегатов масляной системы. Особое внимание уделено такому важному агрегату как центрифуга, выбору оптимальных её геометрических размеров. Освещён вопрос использования различных типов шестерённых насосов; осуществляющих подачу масла в двигатель и его откачку; показаны их конструктивные особенности и факторы, определяющие производительность насосов. Значительное внимание уделено выбору способов охлаждения масла в циркуляционном контуре масляной системы. Составлена сводка отечественных масел, используемых в авиационных ГТД, а в приложении приведены табличные данные их физико-химических свойств. Автор выражает благодарность инженеру Ремпель А.П. за оказанную техническую помощь при оформлении данного учебного пособия. К масляным системам

К масляной системе ГТД предъявляют целый ряд требований, выполнение которых необходимо для её надёжного функционирования в соответствии с назначением двигателя. В [3,7] показано, что масляная система должна обеспечивать: - надежную подачу масла к узлам трения и его откачку во всех ожидаемых условиях эксплуатации двигателя, как на земле, так и в полете; - минимально возможный уровень безвозвратных потерь масла; - чистоту масла, подаваемого к узлам трения, необходимую для нормальной работы подшипников и других узлов трения;

- приемлемое тепловое состояние масла как рабочего тела; - быстрый прогрев масла при запуске двигателя (в течение регламентированного времени до выхода на максимальный режим); - запас масла в маслобаке, достаточный и для возвращения самолета в обратный рейс; - отсутствие возможности перетекания масла из маслобака в двигатель при длительной стоянке; - возможность полного слива масла из двигателя (например, в случае необходимости замены масла). При этом агрегаты масляной системы должны иметь минимально возможную массу и должны быть компактно размещены на двигателе. Систематизированный комплекс обязательных требований, предъявляемых к масляным системам авиационных ГТД, приведен в отраслевом стандарте на разработку таких систем [13]. В нём содержатся следующие основные требования, относящиеся к: - функциональному назначению, принципиальной схеме и компоновке системы, - выбору сорта масла, обеспечивающего работоспособность двигателя, - запасу масла в маслобаке, величине прокачки масла через узлы двигателя, ограничению допустимой величины безвозвратных потерь масла, - тепловому состоянию масла, включающему ограничение допустимой величины теплоотдачи от двигателя в масло и осуществление его эффективного охлаждения), - чистоте внутренних полостей двигателя, омываемых маслом, - обеспечению надёжности системы, - системе суфлирования масляных полостей двигателя, - контролепригодности состояния системы (уровня заявленных её параметров и сигнализации о достижении ими критического значения, степени загрязнения масляных фильтров, состояния смазываемых узлов трения, работоспособности подвижных уплотнений масляных полостей), - удобству технического обслуживания системы и её агрегатов. Кроме того, в указанном стандарте оговорены требования к основным видам испытаний масляной системы, которые должны быть проведены на опытном двигателе (до предъявления его на Государственные испытания) в стендовых условиях, на летающей лаборатории и при установке двигателя на самолёт.

Масляных полостей двигателя В корпусах опор роторов любого ГТД его масляные полости отделены от воздушных с помощью подвижных уплотнений, устанавливаемых между валами и статором. (Здесь и далее под термином «опора» следует подразумевать силовые корпусы турбокомпрессора, внутри которых встроены подшипники валов).

Типы используемых в опорах ГТД уплотнений многообразны, но наиболее часто применяют лабиринтные и контактные графитовые уплотнения. Такие уплотнения по сути предназначены для исключения возможности утечек масла из масляных полостей опор двигателя, и они входят в состав этих узлов, являясь элементами их конструкции. Поскольку уплотнения не связаны с функционированием циркуляционного контура масляной системы, рассмотрение их конструктивных особенностей не включено в данное учебное пособие. Как известно, для того, чтобы предотвратить утечку масла через любое уплотнение, величина давления воздуха перед ним должна быть больше величины давления внутри масляной полости, т.е. должен быть создан определённый перепад давления. При создании достаточного перепада давления воздух будет непрерывно проникать внутрь масляных полостей опор, препятствуя утечкам масла из них в предмасляную воздушную полость.. Очевидно, что для исключения возможности накопления в масляных полостях воздуха, которое приводило бы к уменьшению перепада давления на уплотнениях (в пределе до нуля), необходимо непрерывно осуществлять равновесный отвод воздуха из масляных полостей как на постоянных, так и на переменных режимах работы двигателя. Эту функцию выполняет система суфлирования. Возможны различные варианты схем суфлирования масляных полостей двигателя – от объединенной системы отвода воздуха из всех масляных полостей до автономного суфлирования каждой из них. Способы отвода указанного воздуха и соответствующие конструктивные решения, относящиеся к системам суфлирования, многообразны. В учебном пособии [8] приведены основные принципы проектирования систем суфлирования ГТД и подробно исследована взаимосвязь масляной системы с системой суфлирования масляных полостей двигателя. Данный вопрос является весьма важным, т.к. работоспособность масляной системы в значительной мере зависит от её взаимодействия с системой суфлирования. В частности, это связано с тем, что система суфлирования формирует уровни давлений в масляных полостях опор, коробок приводов и маслобака. А это оказывает непосредственное влияние на количественное распределение масла по потребителям, особенно в тех случаях, когда в масляных полостях опор компрессора и турбины на взлётном режиме будет иметь место различный уровень давлений. И от того, как с помощью системы суфлирования сформировано состояние величин давлений в масляных полостях опор в высотных условиях, зависит эффективность работы нагнетающего и особенно откачивающих насосов. Выбор схемы суфлирования масляных полостей двигателя самым непосредственным образом оказывает влияние на функционирование маслобака. Кроме того, система суфлирования оказывает влияние на процесс сепарации откачиваемой из узлов двигателя масловоздушной смеси. Вопросы взаимодействия масляной системы с системой суфлирования детально рассмотрены в [8].

Таблица 6.1

Одной из важных задач, требующих решения в процессе создания двигателя, является обеспечение заявленной величины часового расхода масла. При этом данная задача относится к разряду весьма сложных, так как величина часового расхода масла зависит от очень многих факторов. Прежде всего, на уровне часового расхода сказываются возможные утечки масла из элементов, входящих в состав циркуляционного контура масляной системы. Причём, эти утечки могут быть внешними (относительно узлов двигателя) или внутренними. К разряду внешних утечек относят: - негерметичность в соединениях трубопроводов, связывающих агрегаты масляной системы между собой или с соответствующими узлами двигателя; - негерметичность уплотнительных элементов в корпусных деталях агрегатов (прокладок, резиновых колец и т.п.); - выброс масла через предохранительный клапан маслобака (в случае нерасчётного повышения давления в нём). Такого рода утечки легко можно обнаружить по замасливанию поверхности двигателя при осмотре его состояния. Внутренние утечки масла происходят в случае нарушения работоспособности подвижных уплотнений валов в масляных полостях опор ротора. Следует подчеркнуть, что такие утечки вообще недопустимы, так как они могут вызвать опасные последствия: при попадании масла в воздушный тракт компрессора будет происходить загрязнение воздуха, отбираемого в систему кондиционирования летательного аппарата, а при попадании масла в газовый тракт турбины неизбежно его загорание, что может привести к разрушению данного узла. Такого рода утечки квалифицируют как дефект в работе двигателя. И без его устранения двигатель в соответствии с требованиями [16] не может быть сертифицирован. Как показывает практика, основной расход масла происходит по системе суфлирования масляных полостей ГТД. При этом следует отметить два принципиальных момента. Во-первых, часовой расход масла зависит от выбора схемы системы суфлирования масляных полостей двигателя, от конструктивного совершенства центробежного суфлёра (прежде всего от сепарирующей способности его рабочего колеса), от расхода воздуха, поступающего в систему суфлирования, и от концентрации масла, распылённого в этом воздухе. А во- вторых, следует иметь в виду, что через суфлёр свободно уходят пары масла, которые могут образовываться в масляной полости турбины при контакте масла с наиболее нагретыми её элементами (с корпусными деталями опоры, с трубами суфлирования при неэффективной их тепловой защите и т.п.). Следует также отметить, что часовой расход масла может на порядок превысить его заявленную величину в случае, если произойдёт загорание масла внутри масляной полости опоры турбины, и далее этот процесс будет иметь устойчивый характер. Поэтому при проектировании масляной полости опоры турбины должны быть предусмотрены конструктивные меры, исключающие возможность самовоспламенения масла и стабилизации процесса его горения. Таким образом, очевидно, что при проектировании ГТД необходимо уделять особое внимание обеспечению минимально возможной величины часового расхода масла. Отраслевым стандартом [13] предусмотрено дифференцированное ограничение максимально допустимой величины часового расхода масла в двигателе в зависимости от его размерности и назначения (см. табл.6.2).

Допустимые величины расхода масла в ГТД Таблица 6.2

При стендовых испытаниях ГТД время его непрерывной работы на максимальном режиме ограничивают продолжительностью от 1 до 3 минут. В связи с этим на данном режиме проконтролировать уровень вышеперечисленных параметров масляной системы не представляется возможным. Поэтому в основных данных двигателя указывают величину прокачки масла и теплоотдачи в масло для номинального режима, на котором при более продолжительной работе (не менее 5 минут) параметры масляной системы стабилизируются, что позволяет произвести достоверное измерение контролируемых параметров Следует отметить, что измерение величины безвозвратных потерь масла (кг/ч) производят с учётом израсходованного из маслобака количества масла за фиксированное время работы двигателя. Погрешность.такой оценки зависит в основном от точности измерения объёма масла в маслобаке. Для измерения величины прокачки масла в конструкции двигателя предусматривают специальные переходники, позволяющие при проведении испытаний перед поступлением масла в двигатель направлять его поток по байпасному каналу в стендовую систему, содержащую стандартный расходомер с соответствующим диапазоном измерения. Ниже в качестве примера приведены основные технические данные масляной системы двигателя НК-86: - температура масла на входе в двигатель, не более 100 оС; - давление масла на входе в двигатель: на максимальном режиме 0,4-0,05 МПа; на режиме «малый газ», не менее 0,23 МПа; - расход масла, не более 1 кг/ч; - прокачка масла через двигатель от 0,9 до 1,2 кг/с; - теплоотдача в масло, не более 70 кВт; В процессе доводки ГТД (и даже в его серийном производстве) иногда возникает необходимость внесения корректив в величины вышеперечисленных параметров, характеризующих функционирование масляной системы.

В масляных системах ГТД При детальном рассмотрении разнообразных типов принципиальных схем масляных систем, представленных в разд. 5, у них прослеживается одна общая закономерность. Она заключается в том, что в циркуляционном контуре любой масляной системы можно выделить три функциональных подсистемы, которые за счет определенного подбора состава агрегатов осуществляют подачу масла в двигатель, его откачку масла и кондиционирование. Эти подсистемы специалисты условно называют системами. Ниже кратко описано их назначение и основные конструктивные особенности.

7.1. Система подачи масла Эту систему нередко называют системой нагнетания масла, так как ее функцией является обеспечение непрерывного подвода масла к узлам трения двигателя с определенным давлением и требуемой величиной прокачки на всех режимах работы двигателя в ожидаемых условиях эксплуатации, включая режимы авторотации . Основным агрегатом данной системы является нагнетающий насос (а в короткозамкнутых схемах циркуляции масла еще и подкачивающий насос, устанавливаемый на входе в нагнетающий насос, и связанный каналом с маслобаком). Нагнетающий насос с требуемой производительностью обеспечивает подачу заданного количества масла в двигатель. Величина избыточного давления масла на входе в двигатель зависит от гидравлического сопротивления разветвлённой сети потребителей масла и от количества и размеров форсунок, через которые происходит истечение масла на смазываемые узлы трения. Как правило, на рабочих режимах двигателя величина этого давления находится в диапазоне от 0,3 до 0,6 МПа. При низкотемпературных запусках вследствие высокой кинематической вязкости масла нагнетающий насос может создать давление, в несколько раз превышающее указанный уровень. Поэтому для предотвращения возможных разрушений конструкции (например, фильтроэлементов), в системе нагнетания необходимо предусматривать предохранительный клапан, который открывается при повышении давления масла до предельно допустимой величины и осуществляет перепуск нагнетаемого масла на вход в насос или в маслобак. У совремённых авиационных ГТД отбор мощности для привода нагнетающего насоса осуществляют от ротора турбокомпрессора (в частности, у многовальных двигателей – от ротора ВД). Это вызвано необходимостью осуществления подачи масла к узлам трения с момента запуска двигателя, учитывая, что при его запуске первым приводится во вращение ротор ВД.. Система откачки масла Данная система предназначена для отвода использованного масла из опор, коробок приводов и из редуктора (в случае, если он входит в состав ГТД) с целью исключения возможности переполнения их масляных полостей. При этом в каждом из указанных узлов слив масла вначале осуществляется самотеком в специальные маслосборники, предусматриваемые в нижней части корпусов опор (или коробок приводов), а из последних оно поступает на вход в откачивающие насосы. При проектировании рассматриваемой системы используют либо насосы, встроенные в конструкцию узлов двигателя (опор, коробок приводов), либо выносные устройства для откачки масла. Привод откачивающих насосов у многовальных ГТД может быть осуществлён от любого ротора. Причем, учитывая, что у таких двигателей на переходных режимах имеет место рассогласование оборотов роторов и продолжительность выбега роторов после выключения двигателя различна, то у откачивающих насосов должен быть предусмотрен определенный запас производительности по отношению к количеству масла, поступающего в соответствующие узлы двигателя. Более того, необходимость резервирования откачивающей способности рассматриваемых насосов еще в большей мере диктуется тем, что в высотных условиях производительность насосов существенно уменьшается (см. разд. 9). С учетом вышесказанного, очевидно, что откачивающие насосы должны иметь расчётную производительность со значительным коэффициентом запаса. По статистике у отечественных ГТД он, как правило, находится в диапазоне от 2 до 5 (по отношению к прокачке масла через соответствующие узлы двигателя на максимальном режиме в условиях Н=0 км, М =0).

Маслобаки Одним из важных агрегатов масляной системы является маслобак, в котором содержится запас масла, необходимый для обеспечения работы двигателя в течение заданного времени. Как было ранее показано, маслобак может не участвовать в процессе циркуляции масла (в случае использования короткозамкнутой схемы масляной системы). У современных ГТД маслобаки, как правило, размещают на двигателе. Так как безвозвратные потери масла у двигателей относительно невелики (от 0,2 до 1 кг/ч в зависимости от их размерности), а продолжительность полета ограничена, то обычно маслобаки бывают сравнительно компактными.

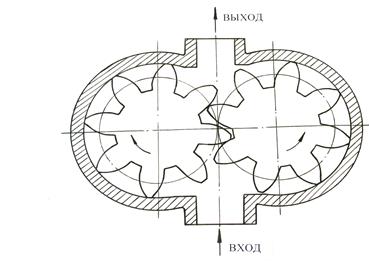

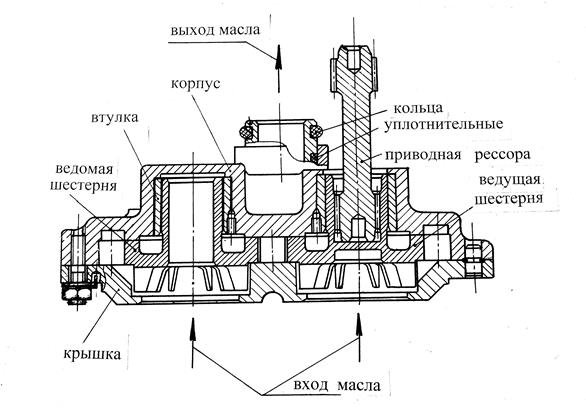

Насосы В масляных системах ГТД подачу масла в двигатель и его откачку осуществляют с помощью объемных насосов. Наибольшее распространение в этих системах получили насосы шестеренного типа. Но иногда в них используют насосы роторного типа и ротационные лопастные (пластинчатые) насосы. Крайне редко для откачки масла из отдельных узлов двигателя используют насосы «черпакового» типа или жидкостные эжекторы [7]. Шестеренные насосы имеют целый ряд достоинств: - малые габариты и масса; - относительно простая технология изготовления; - незначительная зависимость их производительности от давления подачи; - надежность в эксплуатации. Ниже рассмотрены конструктивные особенности используемых в ГТД шестеренных насосов и описаны предъявляемые к ним технические требования; показаны специфические особенности их гидравлических характеристик, отражены направления усовершенствования таких насосов. Производительность насоса По назначению шестеренные насосы подразделяются на подкачивающие, нагнетающие и откачивающие. Наиболее простой по конструкции насос (рис.8) состоит из пары цилиндрических шестерен, вращающихся в корпусе. Одна из шестерен является ведущей – крутящий момент от привода насоса приложен к её валу. Вторая шестерня является ведомой. . Масло, поступающее в насос из входного канала, заполняет впадины между зубьями и переносится в них к выходному каналу при вращении шестерён в противоположных направлениях (указанных стрелками). При этом масло выдавливается из межзубовых впадин при входе в зацепление зубьев шестерённой пары, и на выходе из насоса создаётся давление, необходимое для преодоления гидравлического сопротивления присоединённой к нему сети. Насосы такого типа способны создавать давление величиной в несколько мегапаскалей.

Рис. 8. Принцип движения масла в шестерённом насосе

Теоретически объем масла, переносимого из входного канала в выходной за один оборот парой одинаковых шестерен, равен суммарному объему масла, находящегося во впадинах между зубьями:

где

z – число зубьев в одной шестерне.

Соответственно, теоретическая производительность насоса при указанных геометрических данных будет зависеть от угловой скорости вращения шестерён:

где

Как известно, модуль зубьев является важнейшим элементом при расчёте и изготовлении шестерён. Модули стандартизированы [15]. В шестерённых насосах широко используют модули зубьев в диапазоне от двух до семи мм. (2; 2,5; 3; 3,5: 4; 4,5; 5; 5,5; 6;7 мм). Фактическая величина подачи масла у насоса всегда меньше теоретической, т.к. часть масла перетекает через зазоры с выхода насоса на вход к нему. Кроме того, под действием центробежных сил масло отбрасывается на периферию впадин, при этом нижняя зона впадин при окружных скоростях более 10 м/с может оказаться незаполненной маслом. Указанное уменьшение подачи масла учитывается коэффициентом объемного наполнения Величина этого коэффициента для одного и того же насоса может иметь различные значения в зависимости от условий его работы. На нее влияют угловая скорость вращения шестерен, уровень абсолютного давления на входе в насос, вязкость масла, а также разность давлений на выходе из насоса и на входе в него. Кроме того, она зависит от величины зазоров (торцовых и радиальных) между шестернями и корпусными деталями с учетом состояния износа сопрягаемых деталей. При расчете масляных насосов величину коэффициента дают в диапазоне от 0,75 до 0,85. С учётом этого определяется фактическая производительность насоса (

Если известна потребная производительность насоса ( Из приведённой формулы (9.3), видно, что при заданной производительности насоса (с определёнными диаметральными размерами и модулем зубьев) потребная ширина шестерён у него будет находиться в обратно пропорциональной зависимости от угловой скорости их вращения. При равной производительности насосы с боковым входом масла (рис. Ошибка! Источник ссылки не найден.), у которых окружная скорость на периферии шестерён не превышает 10 м/с, будут иметь в два - три раза большую ширину шестерён по сравнению с быстроходными насосами, имеющими окружные скорости на уровне 20…30 м/c. Но при этом необходимо учесть, что при высоких окружных скоростях для обеспечения нормального заполнения межзубовых впадин к шестерням насоса должен быть осуществлён торцевой подвод масла с использованием в конструкции насоса специального лопаточного устройства (рис.9), предназначенного для принудительного направления потока масла на периферию шестерён за счёт центробежного эффекта. . Рис. 9. Насос с лопаточным устройством на входе

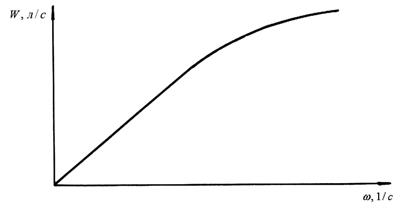

9.2.Характеристики насосов На практике обычно используют два основных вида характеристик шестерных насосов, определяющих их производительность: скоростную и высотную.

9.2.1. Скоростные характеристики Скоростной характеристикой называют зависимость производительности насоса от частоты вращения шестерён. У тихоходных насосов, имеющих окружную скорость(

Рис. 10. Скоростная характеристика тихоходного шестерённого насоса

У насосов с боковым подводом масла при окружных скоростях шестерен более 10 м/с зависимость их производительности от частоты вращения шестерен становится нелинейной, т.к. межзубовые впадины не успевают заполняться маслом из-за сильного влияния центробежных сил (величина

Рис. 11. Скоростная характеристика быстроходного насоса

9.2.2. Высотные характеристики Зависимость производительности насоса от давления в его входной полости (Рвх) называют высотной характеристикой. У нагнетающего насоса, к которому масло поступает непосредственно из маслобака, с увеличением высоты полета производительность уменьшается. Это происходит вследствие того, что при пониженном давлении на входе в насос (менее 30 кПа) из масла начинает выделяться растворенный в нем воздух, который приводит к ухудшению заполняемости маслом межзубовых впадин. При работе двигателя в составе летательного аппарата по мере набора высоты редукционный клапан насоса, поддерживая требуемое давление масла на входе в двигатель, будет постепенно прикрывать проходное сечение перепускного канала. И на высоте, при которой все масло из нагнетающего насоса идет в двигатель, редукционный клапан закрывается полностью. Для масляной системы эту высоту рассматривают в качестве расчетной. При ее превышении будет происходить уменьшение давления масла на входе в двигатель (вследствие дальнейшего понижения производительности нагнетающего насоса, приводящего к уменьшению величины прокачки масла через двигатель).

Таким образом, очевидно, что при прочих равных условиях, увеличение расчетной высоты в классической циркуляционной схеме масляной системы требует повышения запаса производительности нагнетающего насоса. При использовании короткозамкнутой схемы, в которой циркуляция масла происходит минуя маслобак, такой необходимости не возникает, т.к. подкачивающий насос во всем диапазоне возможных высот полета поддерживает на входе в нагнетающий насос избыточное давление (не менее 0,05МПа), и за счет этого не происходит уменьшения производительности последнего. По условиям работы у откачивающих насосов основное отличие от нагнетающих состоит в том, что рабочим телом здесь является масловоздушная смесь с большим объёмным содержанием воздуха. Тем не менее, для обеспечения возможности сопоставления высотных характеристик различных по конструкции откачивающих насосов экспериментальные исследования проводят на дегазированном масле, определяя зависимость их производительности от давления на входе (при нескольких фиксированных оборотах шестерен и постоянной температуре масла). В процессе снятия высотных характеристик откачивающих насосов важно определить зону возникновения «срывных» режимов, когда производительность насосов резко снижается до нуля. При окружных скоростях ~10м/с такие явления происходят в случае понижения абсолютного давления на входе в насос до уровня менее 10 кПа. Причиной резкого уменьшения производительности насосов в этих условиях является интенсивное выделение из масла растворенного в нем воздуха (а не масляные пары, давление которых пренебрежимо мало).<

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 4973; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.77.149 (0.122 с.) |

, м3 (9.1)

, м3 (9.1) − площадь одной межзубовой впадины, мм2;

− площадь одной межзубовой впадины, мм2; – длина зуба (т.е. ширина шестерни), мм;

– длина зуба (т.е. ширина шестерни), мм; , м3/c (9.2)

, м3/c (9.2) – диаметр делительной окружности шестерён, мм;

– диаметр делительной окружности шестерён, мм; − угловая скорость вращения шестерён, рад/с;

− угловая скорость вращения шестерён, рад/с; – модуль зубьев (представляющий собой отношение диаметра делительной окружности

– модуль зубьев (представляющий собой отношение диаметра делительной окружности  к числу зубьев

к числу зубьев  ), мм.

), мм. , представляющим собой отношение фактической величины объемной производительности насоса к теоретической.

, представляющим собой отношение фактической величины объемной производительности насоса к теоретической. ):

): , м3/с (9.3)

, м3/с (9.3) ), то, задавая два из трех входящих в формулу характерных геометрических размеров шестерен (

), то, задавая два из трех входящих в формулу характерных геометрических размеров шестерен ( ,

,  ,

,  ), находят соответствующий им третий размер. Произведя несколько вариаций, можно выбрать оптимальное сочетание указанных геометрических размеров шестерен, обеспечивающее требуемую производительность насоса (при заданной угловой частоте их вращения).

), находят соответствующий им третий размер. Произведя несколько вариаций, можно выбрать оптимальное сочетание указанных геометрических размеров шестерен, обеспечивающее требуемую производительность насоса (при заданной угловой частоте их вращения).

) менее 6 м/с, эта зависимость имеет линейный характер. Причём, при отсутствии перепада давления на насосе (Рвых – Рвх ≈ 0) линия, характеризующая рассматриваемую зависимость, проходит через начало координат (рис. 10, кривая 1). А в том случае, если насос развивает высокий напор и давление масла на выходе из насоса значительно превышает величину давления на входе в насос, то его скоростная характеристика смещается вправо от начала координат (рис.10, кривая 2). Это происходит вследствие существенных перетеканий масла внутри насоса из зоны повышенного давления через зазоры к нему на вход.

) менее 6 м/с, эта зависимость имеет линейный характер. Причём, при отсутствии перепада давления на насосе (Рвых – Рвх ≈ 0) линия, характеризующая рассматриваемую зависимость, проходит через начало координат (рис. 10, кривая 1). А в том случае, если насос развивает высокий напор и давление масла на выходе из насоса значительно превышает величину давления на входе в насос, то его скоростная характеристика смещается вправо от начала координат (рис.10, кривая 2). Это происходит вследствие существенных перетеканий масла внутри насоса из зоны повышенного давления через зазоры к нему на вход.

существенно уменьшается). Такая зависимость производительности быстроходного насоса от частоты вращения шестерен приведена на рис.11.

существенно уменьшается). Такая зависимость производительности быстроходного насоса от частоты вращения шестерен приведена на рис.11.