Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок продуктивності і кількості пресівСодержание книги

Поиск на нашем сайте

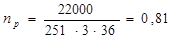

П = 30,34 м3/зм Кількість пресів

Приймаємо 1 прес. Кз = 96,6%

2.4.3 Розрахунок продуктивності і кількості клеєнаносних верстатів Можлива продуктивність клеєнаносних верстатів визначаємо по формулі:

де U - колова швидкість барабану, м/хв; L - довжина листа шпону, м. При роботі на клеєнаносних верстатах з двостороннім живленням:

де Кк - коефіцієнт ковзання листа шпону в барабанах; l - торцеві розриви між листами шпону, що подаються, м

Необхідна продуктивність клеєнаносних верстатів:

де n - число листів шпону, які намазані на одну запре совку; ц - час однієї запресовки пресу, хв.

де Z - число листів шпону, намазаних смолою в одному листі фанери

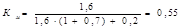

Необхідна кількість клеєнаносних верстатів для забезпечення роботи одного гарячого пресу:

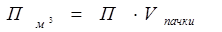

Приймаємо 1 клеєнаносний верстат на один прес. Відсоток завантаження: Кз = 93,4% Мета даної операції - одержання пакетів зручних для транспортування і завантаження в гарячий прес. Підпресування проводиться при використання карбамідних клеїв, які не потребують підсушування. Підпресування виконується в однопрольотних пресах. Продуктивність пресу виражена в числі одиничних пакетів:

де Н - висота робочого проміжку пресу, мм; Кu - коефіцієнт щільності укладки шпону; Sn - товщина одиничного пакету, яка рівна сумі товщин листів шпону, мм; 1 - час циклу холодного підпресування, хв.

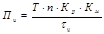

Необхідна кількість підпресовочних пресів:

де m - число одиничних пакетів шпону, які розміщуються в одному проміжку багатоповерхового пресу; n - число поверхів пресу; Кр' - коефіцієнт використання робочого часу гарячого пресу; τ2 - цикл роботи гарячого пресу.

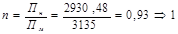

Приймаємо 1 прес для підпресування на одиницю головного технологічного обладнання. Коефіцієнт навантаження Кз = 37,9% Ця операція потрібна для зниження температури і вологості фанери, а також для усунення з неї вільного формальдегіду. Довжину конвеєрного охолоджувача знаходимо за формулою:

де nпр - кількість пресів, які обслуговує один охолоджувач; n1 - кількість робочих проміжків пресу; m - кількість листів фанери в одному проміжку пресу; z - час охолодження фанери; τц - час циклу одного пресу; a+b - крок планок конвеєрного охолоджувача; a - відстань між планками - 0,2 м; b - товщина підтримуючих планок - 0,015 м.

Корисний вихід і якість фанери залежить від припусків на обрізку, чистоти кромок листів, які повинні бути прямолінійними. Для обрізки застосовуємо двохпильні спарені верстати.

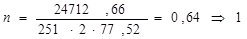

де U - швидкість ланцюгів конвеєра, м/хв; n - кількість листів в пачці; Км - коефіцієнт використання машинного часу:

Продуктивність в м3:

Кількість верстатів

Приймаємо 1 спарений обрізний верстат Кз = 63,7%

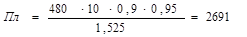

Кінцева обробка фанери здійснюється в основному шляхом шліфування. Оскільки, у програмі випуску цеху переважають вищі сорти фанери, доцільним буде застосування двосторонніх шліфувальних верстатів. Продуктивність шліфувальних верстатів:

де U - швидкість подачі, м/хв; Кз - коефіцієнт заповнення верстату по довжині; l - довжина листа фанери, м.

Продуктивність виражена в м3:

Кількість шліфувальних верстатів визначаємо по формулі:

Приймаємо один шліфувальний верстат з відсотком завантаження Кз = 71,7%

Переобрізку фанери здійснюємо на однопильному обрізному верстаті:

де U - швидкість подачі, м/хв; m - кількість листів в пачці; l - довжина листа фанери, м.

Продуктивність у м3 складає

Кількість верстатів

Приймаємо 1 верстат, коефіцієнт завантаження якого становить: Кз = 37,4% Пакетування фанери здійснюється вручну. Два робітника при використанні стальної стрічки за 1 годину можуть запакувати 4…5 м3 Продуктивність пакетування складає в середньому 35-40 м3 в зміну. Кількість робочих місць пакування

Приймаємо одне робоче місце для пакування фанери. Коефіцієнт завантаження становить: Кз = 81,4%

Таблиця 2.3. Відомість обладнання

Розрахунок складів

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 251; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.213.119 (0.01 с.) |

, лист/зм; (2.31)

, лист/зм; (2.31) (2.32)

(2.32)

лист/зміну

лист/зміну , лист/зм; (2.33)

, лист/зм; (2.33) (2.34)

(2.34)

, лист/зм;

, лист/зм; шт.

шт. , шт./зм; (2.35)

, шт./зм; (2.35) шт./зм;

шт./зм; , шт.; (2.36)

, шт.; (2.36) шт.;

шт.; , м; (2.37)

, м; (2.37) м;

м; , лист/зм; (2.38)

, лист/зм; (2.38) , лист/зм;

, лист/зм; , м3/зм; (2.39)

, м3/зм; (2.39) , м3/зм;

, м3/зм; шт.

шт. , лист/зм; (2.40)

, лист/зм; (2.40) , лист/зм;

, лист/зм; , м3/зм;

, м3/зм; шт.

шт. , лист/зм; (2.41)

, лист/зм; (2.41) лист/зм;

лист/зм; м3/зм;

м3/зм; шт.

шт.