Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техніко-економічне обґрунтуванняСодержание книги

Поиск на нашем сайте

Техніко-економічне обґрунтування

Вихідні положення

На ТОВ «Уніплит» виготовляють фанеру загального призначення з поверхневими шарами з шпону листяних порід марки ФК та гнутоклеєні деталі для дитячих, шкільних стільців; ніжки для столів і табуреток; сидіння для стільців і крісел, ламелі. Сировина для виготовлення фанери і ГКД - береза та вільха, постачальниками якої являються лісові підприємства України та Росії. Технічні вимоги до фанери загального призначення, що виготовляється на підприємстві: 1. Фанера марки ФК склеюється карбамідоформальдегідними клеями приготовленими згідно рецепту. 2. В зовнішніх шарах фанери не допускаються вади деревини і дефекти обробки, що перевищують норми вказані в ГОСТ 3916.1 - 96 «Фанера общего назначения с наружными слоями из шпона лиственных пород». 3. За якістю випускають фанеру із зовнішніми шарами з шпону листяних порід таких сортів: II/II, II/III, II/IV, III/IV, IV/IV. 4. За ступенем механічної обробки поверхні виготовляють фанеру шліфовану з двох сторін. 5. Листи фанери повинні бути обрізані під прямим кутом. Косина не повинна перевищувати 2 мм на 1 м довжини крайки листа. 6. Відхилення від прямолінійності крайок не повинно перевищувати 2 мм на 1 м довжини листа. 7. Кількість шарів залежно від товщини фанери повинна відповідати даним схеми технологічного режиму виробництва фанери. 8. Симетрично розміщені шари шпону у фанері повинні бути із деревини однієї породи і однакової товщини, з однаковим напрямком волокон. 9. Розміри та шаруватість фанери повинні відповідати табл. 1.1:

Таблиця 1.1. Розміри та шаруватість фанери

Вологість фанери 5…10%. Вміст формальдегіду у фанері до 10 мг на 100 г. абсолютно сухої маси фанери (клас емісії Е1). Технічні вимоги до напівфабрикатів, які використовується на підприємстві: 10.Для виробництва фанеру загального призначення з поверхневими шарами з шпону листяних порід марки ФК використовують лущеного шпону, що відповідає вимогам ГОСТ 99 - 96 «Шпон лущений. Технические условия» 11.За породним складом допускається використання лущеного шпону берези і вільхи.

12.За якістю лущений шпон повинен відповідати Е, І, ІІ, ІІІ, ІV сортів. 13.За розмірами лущений шпон повинен відповідати вимогам табл. 1.2

Таблиця 1.2. Розміри лущеного шпону, мм

14.За наявністю вад деревини і дефектів обробки лущений шпон повинен відповідати вимогам ГОСТ ГОСТ 99 - 96. 15.Кінцева вологість сухого шпону 6 2%. Технічні вимоги до матеріалів, які використовується на підприємстві: 16.Смола карбамідоформальдегідна марки КФМТ-15Ф (ТУ 25.471. - 42 - 94) табл. 1.3.

Таблиця 1.3. Властивості смоли

В'язкість приготовленого клею при t=+20°±0,5 ºС має бути в межах 80 - 150 с по ВЗ-246 з діаметром сопла 4 мм. Час желатинізації при t=100 °С 60-75 с. 17.Затверджувач хлористий амонію (ТУ 32.200.190.443 - 0,67 - 97). 18.Вода. 19.Наповнювач деревинне борошно (ГОСТ 19607 - 74). Згідно перспективного плану розвитку підприємства на ТОВ «Уніплит» передбачається збільшення обсягів виробництва та підвищення якісного виходу фанерної продукції. Поставлену мету можна досягти технічним переоснащенням дільниць фанерного цеху. За основу для розрахунків технологічної частини проекту, враховуючи технологічний режим виробництва фанери, яким керується підприємство та дані відомості виробничих показників з виробництва фанери за 2011 рік ТОВ «Уніплит» смт. Дзивиняч, прийняті такі вихідні дані: Продукція дільниці: фанера загального призначення, розміром 1525-1525 10 мм шаруватістю 9 листів лущеного шпону листяних порід берези та вільхи, товщиною 1,20±0,05 мм та 1,50±0,05 мм.

Технологічний розділ Виробнича програма

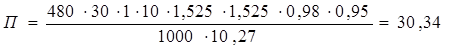

Виробнича програма дільниці виготовлення фанери визначається продуктивністю і кількістю основного технологічного обладнання - пресу гарячого склеювання. На дільниці виготовлення фанери після запланованих заходів з технічного переоснащення рекомендується встановити одну повністю автоматизовану лінію склеювання шпону фірми «Raute». В склад лінії входять: клеєві вальці LEV 2000, установка механізованого формування пакету шпону, прес для підпресування та клеїльний прес 30-VPH, оснащений механізмами завантаження та розвантаження.

Технічна характеристика клеїльного пресу 30-VPH Зусилля пресу 7,7 МН Тиск пресування 2,5 МПа Кількість поверхів 30 Розмір плит: Довжина 1750 мм Ширина 1750 мм Товщина 45 мм Висота робочого проміжку 80 мм Теплоносій Насичена пара Кількість головних циліндрів 1 Діаметр головних плунжерів циліндрів 280 мм Швидкість зімкнення плит преса 116 мм/с Встановлена потужність 130 кВт Продуктивність клеїльного пресу визначається з врахуванням часу, який витрачається на пресування фанери за формулою:

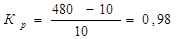

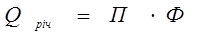

де Т - тривалість зміни, хв; n - кількість робочих проміжків пресу, шт.; m - кількість листів фанери в одному проміжку пресу; Sф - товщина фанери, мм; Fo - площа обрізаного листа фанери, м2; Кр - коефіцієнт використання робочого часу; Км - коефіцієнт використання машинного часу (Км = 0,95); Τц - тривалість циклу склеювання, хв; Коефіцієнт використання робочого часу визначаємо за формулою:

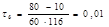

де Т - тривалість зміни, хв; t - втрати робочого часу, хв.

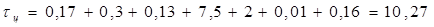

де t1 - завантаження пакетів у прес, хв; t2 - змикання плит пресу, хв; t3 - піднімання тиску, хв; t4 - витримка під тиском, хв; t5 - зниження тиску, хв; t6 - розмикання плит пресу, хв; t7 - розвантаження фанери з пресу, хв.

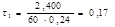

де l1 - хід штовхачів етажерки, м; n1 - швидкість штовхачів етажерки, м/с.

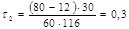

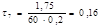

де h - висота робочого проміжку преса, мм; Sп.ш. - товщина пакету шпону до склеювання, мм; n2 - швидкість піднімання шпону преса, мм.

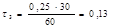

де tп - тривалість піднімання тиску, віднесена до одного поверху: tп » 0,2…0,3 с Тривалість витримки під тиском і зниження тиску визначається згідно з діючими технологічними інструкціями залежно від температури плит пресу і виду склеєної продукції.

де n6 - швидкість опускання стола пресу, мм/с.

де l7 - шлях переміщення фанери, м; Планується випуск фанери загального призначення розміром 1525-1525 10 мм шаруватістю 9 листів шпону. Для її виготовлення використовується березовий та вільховий лущений шпон товщиною 1,20 мм та 1,50 мм. Технологічний режим склеювання шпону в пресі 30-VPH: · температура плит пресу: 110…115С; · тиск при склеюванні: 1,8…2,0 МПа; · тривалість склеювання: 7,5 хв; · тривалість знімання тиску 2 хв. Розраховуємо складові тривалості циклу пресування:

Визначаємо продуктивність пресу:

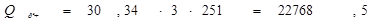

Річна виробнича програма по фанері:

де Ф - річний фонд робочого часу. Фонд робочого часу приймаємо 251 робочих дні, 3 зміни, тривалість зміни 8 годин.

Приймаємо виробничу програму 22000 м3 фанери в рік. Розрахунок сировини Опис технологічного процесу

Технологічний процес в клеїльному відділенні фанерного цеху проходить наступним чином. Стопи сортованого, сухого лущеного шпону завозяться на дільницю з лущильного відділення електрокарами і складуються на складі напівфабрикатів (на складі сухого лущеного шпону).

З складу стопи шпону електрокарами подаються на підстопні місця біля клеєнаносних верстатів марки 2 LV 20 «Raute». У відповідності з специфікацією на окремий сорт фанери робітник подає лист шпону заданого сорту у клеєнаносний верстат. Далі лист шпону потрапляє на дисковий конвеєр з перекладником і піднімальний стіл для формування пакетів фанери. Для формування пакетів використовується автоматизований пристрій, робота якого проходить наступним чином: під вакуумний перекладник завозяться стопи сухого шпону відповідних сортів; оператор у відповідності з набором пакету шпону керує перекладником і подає відповідний лист шпону на подавальний конвеєр, звідки лист подається на укладальник і підйомний стіл для формування пакету шпону. Пакети формованого шпону подаються на підіймальний завантажувальний стіл пресу для попереднього підпресування пакетів шпону, з метою їх кращого транспортування і полегшення роботи з формованими пакетами. Дана операція здійснюється на пресі для підпресування. Далі підпресована стопа шпону подається на підіймальний накопичувальний стіл лінії гарячого пресування на базі пресу гарячого пресування 30 - VPH. Платформа стола обладнана непривідним роликовим конвеєром. За допомогою підіймального стола верхній рівень стопи підтримується постійним. Робітник, який розбирає стопу шпону, зсуває зі стопи пакет, призначений для одного поверху преса, у завантажувальні ролики механізму завантаження етажерки. Етажерка з певним кроком опускається в крайнє нижнє положення до повного завантаження. Вся етажерка може пересуватись до буферного пристрою. Після завантаження усіх поверхів етажерка піднімається у верхнє положення, переміщається до преса і за допомогою штовхача перевантажує одночасно всі плити у прес. Після закінчення завантаження преса етажерка повертається на піднімальну платформу для завантаження наступними пакетами. Відбувається зімкнення плит преса і матеріал піддається п’єзотермообробці протягом часу, визначеного технологічною інструкцією. Після закінчення процесу склеювання прес розкривається і пакети вручну виштовхуються на 25-30 см з преса. Потім вмикається на піднімання механізм розвантаження преса. Ролик механізму розвантаження підхоплює пакет знизу, витягає його з проміжку преса і вкладає в стопу на платформу. Далі склеєна фанера по роликових привідних конвеєрах подається в конвеєрний охолоджувач фірми «Рауте», де проходить процес охолодження фанери з метою зменшення температури і вирівнювання внутрішніх напруг. Також процес охолодження необхідний для вилучення з фанери вільного формальдегіду.

Для обрізування фанери використовуємо форматно-обрізний верстат «ЛОФ». Зі стопи необрізної фанери, встановленої на под`йомний стіл, листи перекладують на каретку. Листи вкладають таким чином, щоб одна сторона «жорсткого кута» прижималась до направляючої лінійки. При цьому направляюча лінійка встановлюється відносно пили на відстані 25-30 мм. Потім пачка за допомогою поздовжнього транспортера переміщується до першого 2 х -пильного агрегата, де фанера обрізується з двох сторін. Далі фанера по транспортеру подається на поперечний транспортер, по якому переміщується до другого 2 х -пильного агрегата, де обрізуються інші дві кромки. Завдяки взаємному розміщенню поздовжнього та поперечного транспортерів під прямим кутом досягається правильність геометрії фанери. Після обрізки фанера транспортером подається на підйомний стіл. Обрізки від фанери складуються в спеціальний контейнер. При повному заповненні контейнера обрізки обв’язують стрічкою пакувальною в двох місцях і за допомогою автонтажувача транспортують на площадку складування. Фанера шліфується на лінії, до складу якої входить: калібрувально-шліфувальний верстат марки КЗ-СС1650 фірми «COSTA»; конвеєри і підйомних стіл. Листи фанери, призначених для шліфування, подаються за системою конвеєрів поаркушевий в калібрувально-шліфувальний верстат. Потім лист проходить через дві шліфувальні стрічки, розташовані один за одним. Одна шліфувальна стрічка калібрує поверхню фанери, а інша здійснює чистову обробку поверхні фанери. При виході з шліфувального верстата поверхня листа фанери обробляється щіткою для видалення сміття і пилу. Листи фанери шліфуються з одного боку, і далі кантувальником перевертаються і за системою конвеєрів повторно подаються в шліфувальний верстат. Набрана стопа шліфованої фанери по конвеєру передається на ділянку сортування. Сортування фанери проводиться відповідно до вимог ГОСТ 3916. Стопа фанери сортується поштучно в наступній послідовності: оглядається лист з обох боків для виявлення дефектів; перевіряються кути і кромки на міцність склеювання візуально. Листи із слабкими кутами і кромками направляються на переобрізку; багатошарова фанера простукується дерев'яними молоточками з метою виявлення пухирів(здуття). Листи фанери, які мають пухирі, відкладаються в стопу некондиційної фанери. Для підвищення якості фанери проводиться лагодження шпатлівками. Тріщини і отвори від випадаючих сучків зашпатльовуються шпатлівками. Шпатлівка наноситься шпателем. Шар шпаклівки повинен виступати не більше як на 0,5 мм над поверхнею листа з урахуванням всихання шпаклівки. Перед шліфуванням проводиться попереднє сортування фанери для виявлення пухирів відриву зовнішнього шару, розслоєння. Шліфована фанера сортується відповідно до вимог ГОСТ 3916.1-96.

Маркування наноситься будь-яким методом, який не приводить до втрати інформації. На листі фанери повинно бути вказано: · назва фанери; · ґатунок фанери; · номер сортувальника. На пакет фанери наносять наступну інформацію: · назву країни-виробника; · назву підприємства-виробника, його адресу, телефон, товарний знак (за наявності); · умовне позначення фанери; · об’єм або площу листів фанери в пакеті; · дату виготовлення та строк придатності; · номер партії (за наявності); · умови зберігання; · відмітку щодо сертифікації згідно з ДСТУ 2296 (за наявності). Транспортне маркування згідно з ГОСТ 14192. Маркування виконується українською мовою, при постачанні в середині країни, і на мові, вказаній в угоді (контракті) при постачанні за межі країни. Фанера повинна бути сформована у пакети масою не більше 1500 кг окремо за породою, ґатунком, класом емісії, видом обробки поверхні і розміром. За узгодженням фанеру можна пакувати у пакети іншої маси у відповідності до угоди (контракту). За узгодженням із замовником допускаються інші види пакування згідно з діючою нормативною документацією, що забезпечує збереження фанери. Розрахунок складів Розрахунок витрати пари Технологічні потреби Пара витрачається на технологічні потреби, опалення та вентиляцію, а також побутові потреби. Споживачами технологічної пари є: · устаткування для гідротермічної обробки деревини; · установки для сушіння шпону. Річна витрата пари на технологічні потреби становить: при пресуванні - 4368 т; всього - 4368 т.

Розрахунок потреб у воді

Розрізняють витрати води на технологічні, господарсько-побутові та протипожежні потреби. Загальні річні витрати води визначаються як сума річних витрат на кожну з названих потреб. До технологічних споживачів води дільниці виготовлення фанери відносяться преси.

Розрахунок витрат води на технологічні потреби

Витрати води на господарсько-побутові потреби визначають у відповідності з будівельними нормами та правилами в залежності від кількості працюючих в цеху (відділенні, дільниці), а саме: · для робітників та службовців гарячих цехів на одного працюючого - 35 л за зміну, для інших цехів - 25 л за зміну, · на душові - 40 л за зміну на кожного, хто користується душем.

Розрахунок витрат води на господарсько-побутові потреби

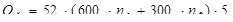

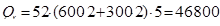

Витрати води на протипожежні потреби визначаються з урахуванням необхідності щотижневої перевірки пожежних гідрантів:

де nз та nв - відповідно кількість зовнішніх та внутрішніх гідрантів; 52 - кількість тижнів у році; 600 та 300 - витрата води одним гідрантом, л/хв.; 5 - тривалість перевірки гідрантів, хв.

Можливий резерв забезпечення водою визначається пропускною здатністю водопроводу, по якому вода поступає на підприємство. У випадку відсутності резерву (а також, якщо він недостатній) робиться висновок про необхідність прокладання додаткової вітки водопроводу або про заміну діючого новим водопроводом більшого діаметру.

Будівельний розділ Виробничий режим цеху

Після технічного переоснащення виробничі процеси в цеху по вибухо-пожежонебезпечності відносяться до категорії - В-Іа.

Розряди зорової роботи

В цеху розряд зорової роботи - середньої точності при найменших розмірах об’єктів від 0,5 до 1 мм - відноситься до ІV групи. Внутрішньоцеховий транспорт - електронавантажувачі. Наявні шкідливі виділення: 1. підвищена вологість на дільниці лущення; 2. тепло від електродвигунів та сушарок.

Природне освітлення

Розрахунок природного та штучного освітлення цеху виконано згідно БН і П ІІ - 4 - 79 (див. розділ - охорона праці).

Санітарна техніка

Опалення цеху з врахуванням санітарних вимог - повітряне. (Розрахунок див. в розділі - технологічна частина).

Список літератури фанера виробництво пресування сировина 3. Бехта П.А. Виробництво і обробка лущеного та струганого шпону. - Київ.: ІСДО, 1995. - 296 с. 4. Бехта П.А. Технологія виробництва фанери. - Київ.: ІЗМН, 1996. - 280 с. 5. Справочник по производству фанеры / Веселов А.А., Галюк Л.Г., Доронин Ю.Г. и др.: под ред. канд. техн. наук Н.В. Качалина. - М.: Лесн. пром-сть, 1984. - 432 с. 6. Куликов В.А. Производство фанеры. - Москва.: Лесная промышленность, 1976. - 368 с. 7. Смирнов А.В. Технология и механизация фанерного производства. - Москва.: Гослесбумиздат, 1961. - 368 с. 8. Серговский П.С., Расев А.И. Гидротермическая обработка и консервирование древесины: Учебник для вузов. - 4-е изд., перераб. и доп. - Москва: лесная промышленость, 1987. - 360 с. 9. Стерлин Д.М. Сушка в производстве фанеры и древесно-стружечных плит. Изд. 2-е, перераб. и доп. - Москва: Лесная промышленость, 1977. -384 с. 10.Апостолюк С.О., Джигирей В.С., Михайловський А.Г. Методичні вказівки до виконання розділу ˝ Охорона праці і промислова екологія ˝ в дипломних проектах. - Львів, ЛЛТУ. 1993 - 23 с. 11.Апостолюк С.О., Апостолюк А.С., Сомар Г.В., Гродзик В.С., Сторожук В.М., Соколовський І.А., Рудик В.І., Миць В.І. Охорона праці в деревообробній промисловості: Навчальний посібник. - Київ: Основа. 2003 - 488 с. Техніко-економічне обґрунтування

Вихідні положення

На ТОВ «Уніплит» виготовляють фанеру загального призначення з поверхневими шарами з шпону листяних порід марки ФК та гнутоклеєні деталі для дитячих, шкільних стільців; ніжки для столів і табуреток; сидіння для стільців і крісел, ламелі. Сировина для виготовлення фанери і ГКД - береза та вільха, постачальниками якої являються лісові підприємства України та Росії. Технічні вимоги до фанери загального призначення, що виготовляється на підприємстві: 1. Фанера марки ФК склеюється карбамідоформальдегідними клеями приготовленими згідно рецепту. 2. В зовнішніх шарах фанери не допускаються вади деревини і дефекти обробки, що перевищують норми вказані в ГОСТ 3916.1 - 96 «Фанера общего назначения с наружными слоями из шпона лиственных пород». 3. За якістю випускають фанеру із зовнішніми шарами з шпону листяних порід таких сортів: II/II, II/III, II/IV, III/IV, IV/IV. 4. За ступенем механічної обробки поверхні виготовляють фанеру шліфовану з двох сторін. 5. Листи фанери повинні бути обрізані під прямим кутом. Косина не повинна перевищувати 2 мм на 1 м довжини крайки листа. 6. Відхилення від прямолінійності крайок не повинно перевищувати 2 мм на 1 м довжини листа. 7. Кількість шарів залежно від товщини фанери повинна відповідати даним схеми технологічного режиму виробництва фанери. 8. Симетрично розміщені шари шпону у фанері повинні бути із деревини однієї породи і однакової товщини, з однаковим напрямком волокон. 9. Розміри та шаруватість фанери повинні відповідати табл. 1.1:

Таблиця 1.1. Розміри та шаруватість фанери

Вологість фанери 5…10%. Вміст формальдегіду у фанері до 10 мг на 100 г. абсолютно сухої маси фанери (клас емісії Е1). Технічні вимоги до напівфабрикатів, які використовується на підприємстві: 10.Для виробництва фанеру загального призначення з поверхневими шарами з шпону листяних порід марки ФК використовують лущеного шпону, що відповідає вимогам ГОСТ 99 - 96 «Шпон лущений. Технические условия» 11.За породним складом допускається використання лущеного шпону берези і вільхи. 12.За якістю лущений шпон повинен відповідати Е, І, ІІ, ІІІ, ІV сортів. 13.За розмірами лущений шпон повинен відповідати вимогам табл. 1.2

Таблиця 1.2. Розміри лущеного шпону, мм

14.За наявністю вад деревини і дефектів обробки лущений шпон повинен відповідати вимогам ГОСТ ГОСТ 99 - 96. 15.Кінцева вологість сухого шпону 6 2%. Технічні вимоги до матеріалів, які використовується на підприємстві: 16.Смола карбамідоформальдегідна марки КФМТ-15Ф (ТУ 25.471. - 42 - 94) табл. 1.3.

Таблиця 1.3. Властивості смоли

В'язкість приготовленого клею при t=+20°±0,5 ºС має бути в межах 80 - 150 с по ВЗ-246 з діаметром сопла 4 мм. Час желатинізації при t=100 °С 60-75 с. 17.Затверджувач хлористий амонію (ТУ 32.200.190.443 - 0,67 - 97). 18.Вода. 19.Наповнювач деревинне борошно (ГОСТ 19607 - 74). Згідно перспективного плану розвитку підприємства на ТОВ «Уніплит» передбачається збільшення обсягів виробництва та підвищення якісного виходу фанерної продукції. Поставлену мету можна досягти технічним переоснащенням дільниць фанерного цеху. За основу для розрахунків технологічної частини проекту, враховуючи технологічний режим виробництва фанери, яким керується підприємство та дані відомості виробничих показників з виробництва фанери за 2011 рік ТОВ «Уніплит» смт. Дзивиняч, прийняті такі вихідні дані: Продукція дільниці: фанера загального призначення, розміром 1525-1525 10 мм шаруватістю 9 листів лущеного шпону листяних порід берези та вільхи, товщиною 1,20±0,05 мм та 1,50±0,05 мм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 156; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.120.112 (0.015 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, м3/зм (2.1)

, м3/зм (2.1) (2.2)

(2.2)

, хв (2.3)

, хв (2.3) , хв (2.4)

, хв (2.4) , хв (2.5)

, хв (2.5) , хв (2.6)

, хв (2.6) , хв (2.7)

, хв (2.7) , хв (2.8)

, хв (2.8) 7 - швидкість вивантаження фанери, м/с.

7 - швидкість вивантаження фанери, м/с. , хв

, хв , хв

, хв , хв

, хв , хв

, хв , хв

, хв , хв

, хв , м3/зм

, м3/зм

, л/рік (2.69)

, л/рік (2.69) л/рік = 468 м3/рік

л/рік = 468 м3/рік