Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ультразвуковое упрочнение (УЗУ).Содержание книги

Поиск на нашем сайте

Если при упрочнении статическими методами ППД инструменту сообщают дополнительно ультразвуковое колебание с частотой 18-24 кГц и амплитудой 15-30 мкм, то они становятся ударными методами (ультразвуковое обкатывание и т.п.)

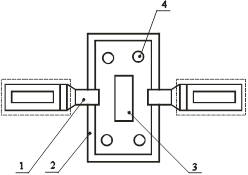

Рисунок 3.8. Схема ультразвукового упрочнения (УЗУ). Используют также УЗУ, когда загружаемым рабочим телам, помещённым в замкнутый объём вместе с обрабатываемой деталью, сообщают ультразвуковые колебания, под действием которых происходит упрочнение обрабатываемой поверхности. Процесс (рис.3.9.) напоминает виброударную обработку.

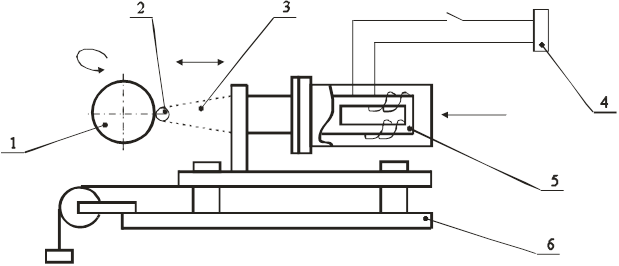

Рисунок 3.9. Схема УЗУ. 1 – концентратор; 2 – камера; 3 – обрабатываемая деталь; 4 – стальные шарики. При обычном ультразвуковом упрочнении инструмент 2 (рис.3.10.) под действием статической и значительной ударной силы, создаваемой колебательной системой (ультразвуковым генератором магнитострикционным преобразователем 5 и концентратором 3), пластически деформирует поверхностный слой обрабатываемой детали 1.

Рисунок 3.10. Схема ультразвукового упрочнения. 1-обрабатываемая деталь; 2-рабочая часть инструмента; 3-концентратор; 4-ультразвуковой генератор; 5-магнитострикционный преобразователь; 6-направляющие. Статическую силу Рст можно прикладывать с помощью пружины или груза, под действием которого все устройство может свободно перемещаться по направляющим 6 и поджиматься к детали 1. По сравнению, например, с обкатыванием шаром (ОШ) ультразвуковое упрочнение отличается следующими особенностями и преимуществами: 1-инструмент пластически деформирует поверхностный слой детали импульсно, с большой интенсивностью колебаний, в результате чего формирование сопровождается прерывистым и интенсивным трением; 2-кратность приложения силы при деформировании инструментом поверхности в 400 раз более (при ОШ 12-20 раз); 3-статическая сила, действующая на деталь, незначительна; 4-скорость деформации — переменная, её максимальное значение 200 м/мин и более, что превышает скорость деформирования при ОШ в десятки и сотни раз; 5-среднее давление, создаваемое в поверхностном слое детали под действием нормально направленной силы, в 3-9 раз больше, чем при ОШ; 6- энергия, расходуемая на искажение кристаллической решётки и идущая на внутренние микроструктурные преобразования, при УЗУ значительно выше, чем при0Ш; 7-температура места контакта инструмента с деталью в зоне деформирования 100-1500С, что в 3-5 раз меньше, чем при ОШ, а время нагрева при УЗУ очень мало (3 х 10-5 сек), поэтому не наблюдается снижения упрочнения, вызываемого действием высокой температуры; 8-в процессе УЗУ вследствие относительно больших напряжений и многократного приложения нагрузки напряжённо-деформированное состояние специфично. Множественное скольжение дополнительно тормозит дислокацию. Плотность дислокаций намного больше, чем при ОШ. В результате степень наклёпа повышается в 1,2-1,5 раза и соответственно увеличивается уровень остаточных сжимающих напряжений. Применение УЗУ по сравнению с ОШ может быть эффективно в следующих случаях: 1-для деталей термически и химико-термически обработанных сталей У10А, У12, Х40, ШХ 15, сталей аустенитной структуры 12Х18Н9Т и др., где применение других методов не позволяет получить значительный упрочняющий эффект; 2-для деталей и инструментов из твердых сплавов; 3-для деталей малой и неравномерной жёсткости, так же УЗУ характеризуется небольшой статической силой и временем деформирования. К параметрам режима У относится: статическая сила Рст, амплитуда А колебаний инструмента, радиус его округления Г, частота колебаний f, эффективная масса инструмента М, продольная подача S, число рабочих ходов i, скорость обработки детали V. Основные параметры упрочнения лежат в следующих пределах: частота ультразвуковых колебаний f = 2 х 104 амплитуда 2А = 10…20 мкм, статическая сила Рст = 30...300Н, время контактирования инструмента с деталью r = 3х10-5 с, отношение тангенциальной силы к нормальной Рm/PN = 0,7, скорость колебательного движения инструмента V1 = 2Пf > 400 (1.) Примером эффективного применения УЗУ может служить упрочнение предварительно шлифованных рабочих поверхностей эвольвентного зуба зубчатых колёс из стали 45 (m = 1,5 мм; Z = 30). В результате УЗУ с оптимальным режимом (Рст = 50Н, 2А = 20 мкм, S = 0,1 мм/об, i = 1) Ra уменьшился с 0,4 мкм до 0,1 мкм, т.е. в 4 раза. Микротвердость поверхностного слоя повысилась с НВ208 до НВ357 (на 71 %) и соответственно, повысился предел контактной выносливости на 10-20 % [4]. Проведённые сравнительные исследования качества поверхностного слоя наплавленных деталей (коленчатые валы двигателя ЗИЛ-130) после шлифования без ультразвука и выглаживания с УЗУ на рациональных режимах показали, что наибольший эффект получен на деталях после УЗУ. При этом твёрдость увеличилась до 30 %, толщина упрочнения составляет 0,6-0,8 мм, микротвердость увеличилась до 50 %, шероховатость уменьшилась с 1,63 до 0,2 мкм и образуется особый микрорегулярный ячеистый рельеф на поверхности [5]. Важным преимуществом УЗУ является также образование в поверхностном слое наплавленных деталей остаточных напряжений сжатия значительной силы (осевых Sz = 150...1бО Па 107, тангенциальных Рm = 120...130 Па 107). Уменьшение разброса твёрдости на поверхности наплавленного металла свидетельствует об образовании более однородной структуры [5]. Рациональным по качественным и эксплуатационным показателям наплавленных деталей является такой режим, при котором двойная амплитуда УЗК равняется 2А = 30...50 мкм, статическое усилие прижима инструмента и детали Рст = 400...600 Н, скорость вращения детали Vg = 0,33.. 0,99 м/с и продольная подача инструмента Sпр = 0,120,15 м/об. Сравнительные лабораторные испытания на износостойкость наплавленных и упрочнённых ультразвуковым выглаживающим инструментом образцов, вырезанных из натуральных шеек коленчатых валов, показали их меньший приработочный износ по сравнению с не упрочнённым, примерно в 7 раз, а по сравнению с образцами не наплавленными (контрольными) из стали 45, закалённой ТВЧ, примерно в 4,7 раза. Стендовые и эксплуатационные испытания коленчатых валов двигателя ЗИЛ-130 восстановленных наплавкой и упрочненных ультразвуковым инструментом, показали, что поломок их по причине усталости не обнаружено, а износостойкость оказалась в 2,2 раза выше по сравнению с не упрочнёнными (на 63 % выше износостойкости новых валов) [5]. 4. Выводы. 1.Анализ способов восстановления коленчатого вала двигателя ЗИЛ- 130 с учетом последующего использования методов ППД показал, что наиболее приемлемым и эффективным с точки зрения экономических, технологических и других факторов является наплавка под слоем флюса. 2.Анализ способов ППД показал, что наиболее прогрессивным является УЗУ, как способ, отвечающий высоким технологическим характеристикам упрочнённой поверхности (Ra, HRC и т.п.). Рачет объема работ.

Выбор программы восстановления коленчатого вала двигателя ЗИЛ- 130: На период 2004 г. предприятием запланировано произвести ремонт 150 двигателей ЗИЛ - 130 и столько же восстановит коленчатых валов данного двигателя. С учетом того, что парк машин в нашем регионе растет, и ремонт на других предприятиях сокращается, можно остановится на программе восстановления коленчатых валов – 300 шт. в месяц. Планирование на год затруднено, т.к. экономика ориентированна на свободные рыночные отношения и вся работа предприятия зависит от количества заказов и качества восстановленных деталей.

|

||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 142; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.106.176 (0.006 с.) |