Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ технико-экономических показателей цеха.Содержание книги

Поиск на нашем сайте

СОДЕРЖАНИЕ. Введение 2 1.Анализ хозяйственной деятельности производственного объединения «Новосибавторемонт» 4 2. Анализ восстановления коленчатого вала двигателя ЗИЛ – 130 6 3. Анализ способов ППД 15 4.Выводы 36 5.Рачет объема работ 37 6.Проектирование технологического процесса восстановления коленчатого вала ЗИЛ-130 39 6.1.Разработка маршрутной технологии 39 6.2.Определение количества работающих на каждом рабочем месте48 6.3.Расчет количества рабочих постов 51 6.4.Расчет количества оборудования 53 6.5. Расчет производственных площадей 56 6.6. Расчет отопления, вентиляции, освещения, водоснабжения 57 7. Конструкторская часть 62 8. Безопасность жизнедеятельности 71 9.Расчет экономической эффективности 77 Литература 81 Введение.

Одним из важнейших направлений в переходе народного хозяйства на рыночные отношения является повсеместное, рациональное использование сырьевых, топливно-энергетических и других материальных ресурсов. Усиление работы в этом направлении рассматривается как неотъемлемая часть экономической стратегии, крупнейший рычаг повышения эффективности производства во всех звеньях народного хозяйства. Одним из самых крупных резервов экономии и бережливости выступает восстановление изношенных деталей. Восстановление изношенных деталей машин обеспечивает экономию высококачественного материала, топлива, энергетических и трудовых ресурсов. Для восстановления трудоспособности изношенных деталей требуется в 5-8 раз меньше технологических операций по сравнению с изготовлением новых деталей [1]. По данным ГОСНИТИ 85% деталей восстанавливают при износе не более 0,3 мм., т.е. их работоспособность восстанавливается при нанесении покрытия незначительной толщины. Однако ресурс восстановленных деталей по сравнению с новыми, во многих случаях, остается низким. В тоже время имеются такие примеры, когда ресурс восстановленных прогрессивными способами, в несколько раз выше ресурса новых деталей [2]. Основа повышения качества – применение передовых технологий восстановления деталей. При восстановлении коленчатых валов двигателей возникает необходимость изыскания новых, более прогрессивных способов восстановления, которые смогли бы повысить ресурс деталей при сравнительно низких затратах. В проекте сделан глубокий анализ различных способов восстановления упрочнения поверхностным пластическим деформированием коленчатых валов. Одним из наилучшим способом является ультразвуковое упрочнение после наплавки под слоем флюса. Исходя из этого, в проекте разработан технологический процесс восстановления, модернизировано универсальное оборудование для УЗУ, сделана технико-экономическая оценка предполагаемой конструкции и всего проекта в целом. 1. Анализ хозяйственной деятельности производственного объединения «Новосибирскавторемонт».

Производственное объединение «Новосибирскавторемонот» расположено в центральной части города. Оно состоит из 4 филиалов. Данный проект разработан на базе филиала № 3. Цех по ремонту двигателей данного филиала был построен в 1954 году, и занимает территорию около 2500 м2. Филиал № 3 производственного объединения «Новосибирскавторемонт» расположен в Центральном районе вблизи станции метро «Красный проспект». Климат в районе расположения цеха резко континентальный с холодной зимой и жарким летом. Продолжительность безморозного периода 100 – 110 дней.

Анализ восстановления коленчатого вала двигателя ЗИЛ – 130. Наплавка под слоем флюса. В общем объеме работ по восстановлению деталей на ремонтных предприятиях наплавка под слоем флюса составляет 32 % [2]. При такой наплавке в зону горения дуги (рис. 2.1.) подают сыпучий флюс, состоящий из мелких крупиц зерен.

Рисунок 2.1. Схема автоматической наплавки.

1-напловляемая деталь; 2-эластичная оболочка; 3-бункер с флюсом; 4- мундштук; 5-электрод; 6-электрическая дуга; 7-шлаковая корка. Под воздействием высокой температуры часть флюса плавится, образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный метал от действия кислорода и азота. Автоматическая наплавка эффективна в трех случаях, когда необходимо наплавить слой толщиной более 3 мм, глубокое проплавление нежелательно, т.к. оно увеличивает деформацию детали [1,3]. Главным фактором, влияющим на глубину проплавления, является сила тока. Влияние на глубину проплавления оказывает относительное размещение электрода и детали. В практике применяют наплавку углом вперед, при которой глубина проплавления меньше, чем при наплавке углом назад. Глубина проплавления также уменьшается с увеличением вылета электрода. Качество наплавленного металла и его износостойкость зависят от марки электродной проволоки, флюса и режима наплавки. Сварочные наплавочные проволоки, применяемые при восстановлении коленчатых валов, сведены в таблицу 2.1:

Таблица 2.1.Сварочные и наплавочные проволоки.

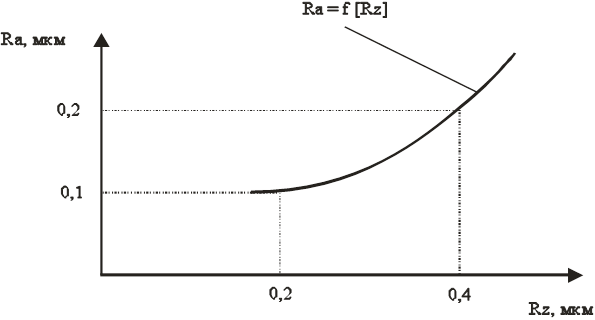

Наплавочные флюса Ан-348, Ан-60 и другие содержат стабилизирующие элементы, но в состав флюсов не входят легирующие добавки, что не способствует повышению прочности и износостойкости наплавленного металла. Наплавка под слоем флюса с последующей термообработкой обеспечивает стабильность структуры и твердость наплавленного металла восстанавливаемых коленчатых валов. В этом случае наплавляют пружинной проволокой II класса или проволокой Нп-30ХГС при режим: напряжение дуги 25 ÷ 30 В, сила тока 180 ÷ 220 А, шаг наплавки 4,6 м/об, скорость подачи проволоки 1,6 ÷ 2,1 м/мин [1]. Наплавленный металл обладает твердостью HRC 32…40 и легко поддается механической обработке. Хорошие результаты дают применение порошков. Проволоки [2]. Анализ способов ППД. Алмазное выглаживание. Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом- выглаживателем. Для изготовления выглаживателей используют природные и синтетические алмазы. Синтетические алмазы с размером зерна более З мм в виде поликристаллов получили название баллас (АСБ) и карбонидо (АСГIК) по аналогии с наименованием соответствующих природных алмазов. Особенность их структуры обеспечивает изотропность физико-механических свойств, что даёт возможность инструменту работать с переменными нагрузками. Алмазы АСБ имеют шаровидную форму, чётко выраженной радиально-лучистой структурой, размеры их зёрен достигают б мм. Алмазы АСПК имеют форму цилиндра диаметром 2 — 4,5 мм и высотой 2 — 5 мм. Структура их также радиально-лучистая, но более совершенная. В результате пластического деформирования Δ обрабатываемой поверхности сглаживаются исходные неровности, и образуется новый микрорельеф высотой неровностей профиля Rz b. Размер детали уменьшается на величину остаточной деформации Δ Пл [4]. Исходными параметрами является предварительный натяг и сила выглаживания. Решающее значение для качества поверхности детали имеет шероховатость инструмента (рис.3.4). Коэффициент трения зависит от наиболее существенных факторов силы выглаживания и твердости обрабатываемой поверхности. Максимальное значение коэффициента трения 0,1,а обычно оно составляет 0,05 — 0,08.

Рисунок 3.4. Зависимость параметра шероховатости детали от параметра шероховатости инструмента. Температура в очаге деформирования на глубине не более 0,1 мм не превышает 200-400 при скорости выглаживания менее 100 м/мин. При увеличении скорости до 400 — 500 м/мин температура возрастает в 2 — 2,5 раза. Параметрами выглаживания, влияющие на шероховатость, являются: сила выглаживания, подача и радиус рабочей части инструмента. Сила выглаживания большая 200 ÷ 250 Н для деталей из высококачественных материалов и большая 100 ÷ 150 Н для деталей из материалов средней твёрдости — нецелесообразны. Основным критерием выбора радиуса сферы инструмента является твёрдость материала обрабатываемой детали. Для деталей из мягких сплавов и цветных металлов и их сплавов этот радиус должен составлять 2,5 ÷ 3,5 мм, для деталей средней твердости – 1,5 ÷ 2 мм, для деталей из высокопрочных сталей (НRC > 60) - 1÷1,5 мм. Наименьший параметр шероховатости достигается при подаче 0,02÷0,04мм/об. Скорость выглаживания мало влияет на параметр шероховатости. Поверхностное дорнование.

Поверхностное дорнование – это поступательное движение дорна по охватывающей его поверхности [4].

1 – деталь; 2 – дорн. Рисунок 3.5. Схема обработки поверхностным дорнованием.

Инструмент для поверхностного дорнования изготавливают из твёрдых сплавов. Твёрдые сплавы, обладая рядом преимуществ, но хуже воспринимают ударные и изгибные нагрузки по сравнению с инструментальными и подшипниковыми сталями. Марки сплавов: ВХ, ВХ8, ВХ10, ВХ15, ВХ25. Новые сплавы имеют значительно повышенную стойкость. Это ВХ10 ОС, ВХ15С, ВХ2ОС и др. Инструментом для поверхностного дорнования служит дорн, в котором основным рабочим элементом является зуб. Дорны подразделяются на поверхностные и объёмные [4]. Поверхностное дорнование характеризуется следующими параметрами: натягом i, относительным натягом i/d, силой дорнования или силой тяги Р и осевой составляющей силой деформирования Ро, скоростью дорнования и геометрическими характеристиками. Основным параметром является натяг. С увеличением натяга параметр шероховатости уменьшается до определённого значения. Суммарный натяг при дорновании отверстий диаметром до 80 мм обычно составляет 0,1 — 0,25 мм. Виброударная обработка.

Виброударная обработка — это обработка рабочими телами деталей в замкнутом объёме при его вибрации. Вибрационную ударную обработку подразделяют на виброабразивную и виброударную. Виброабразивную применяют для удаления с деталей заусенцев, округления острых кромок, полирования и т.д., а виброударную — для упрочнения. Для вибрационной ударной обработки используют рабочие тела из различных материалов и жидкие рабочие среды. Кроме стальных и полимерных шариков (Г0СТ3722-81, ОСТ 1.51334-73), стальной и чугунной дроби (ГОСТ 1 1964-81 Е) применяют металлическую сечку из проволоки, гранулы из алюминиевых и цветных сплавов. При виброударной обработке в рабочей камере, смонтированной на упругих подвесках и имеющей возможность колебаться в различных направлениях, сообщаются низкочастотные колебания — в большинстве случаев с помощью дисбалансного вибратора (рис.3.6.)

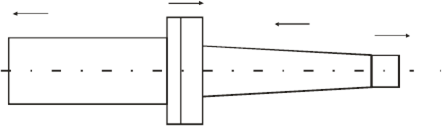

Рисунок 3.6. Схема виброударной обработки заготовок без закрепления. 1 – обрабатываемые детали; 2 – контейнер; 3 – рабочие тела; 4 – амортизаторы; 5 – вибровозбудитель. Виброударная обработка производится в результате множества микро ударов и относительного скольжения с определённым давлением рабочих тел по поверхности обрабатываемой детали. Рабочие тела движутся с переменным ускорением, что обеспечивает их большую подвижность. Вследствие высокой относительной подвижности рабочие тела хорошо вписываются в фасонную поверхность деталей, за счёт чего этим методом можно упрочнять как наружные, так и внутренние поверхности сложных деталей различных размеров. В силу ограниченных энергетических возможностей продолжительность упрочнения значительна (от 10-20 мин до нескольких часов), а вероятность перенаклёпа исключается, т.е. виброударная обработка по сравнению с другими способами П.П.Д. обладает ограниченными энергетическими возможностями. Виброобкатывание и вибровыглаживаяие. При виброобкатывании помимо осевой подачи S (как при обкатывании и выглаживании) инструменту, поджатому к обрабатываемой поверхности с силой Р, сообщается возвратно поступательное перемещение с частотой N и амплитудой А, вдоль оси детали, вращающейся с частотой n (рисЗ.7.)

Рисунок 3.7. Схема виброобкатывания (вибровыглаживания).

При использовании в качестве инструмента стального закалённого шара в процессе называется виброобкатыванием, при использовании сферического наконечника из алмаза или другого сферического материала (радиусом R) — выглаживанием, т.к. процесс происходит в условиях трения скольжения. Выбор материала зависит от твёрдости обрабатываемой поверхности для обработки деталей из материалов высокой твёрдости (от HRC 50 до HRC 60) применяют алмазные наконечники. Сила поджатия инструмента при выглаживании 50-200 Н, что позволяет обрабатывать маложёсткие и неровно жёсткие поверхности, а также углубления шириной 5-10 мм. При виброобкатывании сила поджатия инструмента 800-1000Н. При виброобкатьтвании и вибровыглаживании инструмент выдавливает синусоидальную канавку. Выравнивание форм, размеров и расположения микро неровностей на поверхности достигается изменением режимов обработки: S, P, A, N, n, dm (К), канавки имеют плавные очертания с Ra 0,02...0,16 мкм. Микротвёрдость поверхности канавок и наплывов на 10-25 % выше твёрдости исходной поверхности. Остаточное напряжение в 1,3-1,7 раза больше, чем при обкатывании без вибрации на тех же режимах. Для получения низменного рисунка системы каналов необходимо выдерживать постоянным отношением N/n и иметь неизменный диаметр детали. Одной из основных характеристик виброобкатанных поверхностей является степень перекрытия Rn выдавливаемыми канавками исходной обрабатываемой поверхности. Величина Rn определяет путь, проходимый инструментом в единицу времени [4]. Обработка дробью. Методы обработки подразделяются на две группы — обработка сухой дробью и обработка дробью с СОЖ. При дробеструйном (ДУ), пневмодинамическом (ПДУ) и дробелитном (ДМУ) упрочнении детали обрабатывают сухой дробью, эти методы называют дробеударными. Существуют следующие разновидности гидроударной обработки гидробеструйная (ГДУ) гидробелитная (ГДМУ), упрочнение микро шариками. Каждый метод характеризует несколько параметров: - скорость сообщаемая дроби (1-1ООм/с); - характеристика дроби: её материал (чугун, сталь, стекло), метод изготовления (литые или рубленные из проволоки шарики для подшипников), форма неправильная (литая дробь) и правильная (шарики); - кинетическая энергия дроби, зависящая от скорости полёта и диаметра дроби; - количество дроби одновременно участвующей в наклёпе поверхности детали. Жидкие среды удаляют продукты изнашивания с поверхности обрабатываемых деталей и рабочих тел, смачивают и охлаждают их. В большинстве случаев рабочая среда представляет собой водный раствор щелочей, кислот и солей с химическими добавками. В частности кислота стеариновая техническая ГОСТ 94 19-78, кислота амиловая и др. При обработке дробью шероховатость обрабатываемой поверхности повышается незначительно, а в некоторых методах и режимах обработки возможно и уменьшение шероховатости. При дробеструйном упрочнении шлифованных поверхностей цементированных и закалённых деталей параметр шероховатости повышается в среднем на 1-2 мкм, при упрочнении деталей из улучшенной стали, из титановых и алюминиевых сплавов параметр шероховатости повышается на 2,5-5 мкм, во многих случаях происходит активный перенос частиц дроби на поверхность деталей, что снижает их коррозионную стойкость, режим упрочнения характеризуется значительной нестабильностью. Коме того, установки ДУ имеют ряд эксплуатационных недостатков, связанных с быстрым изнашиванием сопел и др.. Основные преимущества ГДУ по сравнению с дробеструйным следующие: - остаточные напряжения только сжимающие, максимальные значения на некоторой глубине, сравнительно низкий параметр шероховатости (Rа 1,25-О,1бмкм) сохраняется, высокий (Ra 1,25-1,2 мкм) может снижаться до 12,5-1,2 мкм: - микрогеометрия улучшается, - исключён перенос на обрабатываемую поверхность материала рабочих тел в связи со снижением температуры в зоне контакта. Однако установки ГДУ сложнее, дороже и требуют более высоких затрат при эксплуатации. Наибольшее отличие в изменении свойств проявляется при ДМУ (дробелитное упрочнение). Высокая интенсивность пластической деформации обеспечивает при ДМУ более высокую степень и глубину упрочнения. Максимальная микро твёрдость наблюдается при времени наклёпа равным 4 минутам По сравнению с исходной твёрдость увеличивается на 25 % и достигает ≈10Гпа [4]. Центробежная обработка. При центробежной обработке на обрабатываемую поверхность наносят последовательные удары рабочими элементами (шарами или роликами), свободно сидячими в радиальных отверстиях вращающегося диска. Рабочие тела под действием центробежных сил занимают крайнее положение в радиальных отверстиях, а при ударе обрабатываемую поверхность опускаются на глубину, равную натягу, отдавая энергию, создаваемую центробежной силой. Метод применяют в основном для повышения сопротивления усталости деталей, работающих в тяжёлых условиях эксплуатации. При правильно назначенных условиях и режимах упрочнения с помощью этого метода удаётся повысить сопротивление усталости обрабатываемых деталей в 1,5-4 раза. При оптимальных параметрах упрочнения параметр шероховатости грубых поверхностей Rа 5-20 мкм уменьшается в десятки раз и достигается Rа 0,63-1,25 мкм, при обработке поверхностей с Rа 0,32-0,63 мкм параметр шероховатости уменьшается до Rа 0,08-0,16 мкм. Температура поверхности в момент деформирования может достигать 200 0С, однако, это не вызывает структурных изменений. Твёрдость поверхностного слоя по сравнению с твёрдостью не наклёпанного слоя повышается в среднем при обработке силумина на 50 %, стали 25 — на 40 %, чугуна — на 30- 60% и латуни на 60 %. Глубина наклёпа 0,6-0,8 мм и более [4]. Рачет объема работ.

Выбор программы восстановления коленчатого вала двигателя ЗИЛ- 130: На период 2004 г. предприятием запланировано произвести ремонт 150 двигателей ЗИЛ - 130 и столько же восстановит коленчатых валов данного двигателя. С учетом того, что парк машин в нашем регионе растет, и ремонт на других предприятиях сокращается, можно остановится на программе восстановления коленчатых валов – 300 шт. в месяц. Планирование на год затруднено, т.к. экономика ориентированна на свободные рыночные отношения и вся работа предприятия зависит от количества заказов и качества восстановленных деталей.

Такт производства.

Для ритмичной работы участка нужно согласовать работу на всех рабочих местах во времени. Для этого устанавливается единый для всех рабочих мест такт производства: τ=Фдо/N=152ч./300к.в.=0,5ч/к.в (4) Коленчатого вала ЗИЛ-130.

Технический процесс проектируем применительно к абразивно-электрохимическому шлифованию, опираясь при этом на технологию ВНПО «Ремдеталь» [7,8]. Используем операции, связанные только с восстановлением шатунных и коренных шеек, т.е. частичное восстановление. Это связанно с тем, что на проектируемый участок поступают только коленчатые валы с дефектами коренных и шатунных шеек. С другими неисправностями коленчатые валы не принимаются.

Конструкторская часть.

В процессе разработана установка (приспособление) для УЗУ коленчатых валов двигателя ЗИЛ-13О, которая монтируется на поперечных салазках [4] суппорта станка Общий вид показан на рис. 7.1.

Рисунок 7.1. Схема ультразвукового упрочнения. 1 обрабатываемая деталь; 2 рабочая часть инструмента; 3 концентратор (волновод); 4 ультразвуковой концентратор; 5 магнитострикционный преобразователь; 6 направляющий суппорт. Схема процесса. При обычном ультразвуковом упрочнении инструмент (рис 7.1.) под действием статической и значительной ударной силы, создаваемой колебательной системой, пластически деформирует поверхностный слой детали.[4] Основные элементы акустического узла (головки) и их взаимосвязь: Основным рабочим механизмом ультразвукового приспособления является его акустический узел, блок — схема которого показана на рис. 7.2.

Рисунок 7.2. Упрощенная схема акустического узла. 1 концентратор; 2 электромеханический преобразователь; 3 электрический генератор.

Основной функцией этого узла является приведение рабочего торца инструмента в колебательное движение. Необходимую для этого энергию он получает от электрического генератора 3. Эта энергия преобразуется в электромеханическом преобразователе 2 (рис 7.2) в энергию упругих колебаний, так что преобразователь или, как его часто называют, вибратор (излучатель) попеременно удлиняется и укорачивается. Однако амплитуда получаемых ультразвуковых колебаний обычно оказывается недостаточной для осуществления УЗУ, поэтому к торцу колеблющегося преобразователя присоединяется концентратор 1, представляющий собой акустический волновод, форма которого побирается таким образом, что бы на его выходном конце амплитуда колебаний увеличилась в нужной пропорции к амплитуде колебаний поверхностного преобразователя. Преобразователь и концентратор образуют колебательную систему, к выходному концу которой приложена акустическая нагрузка. Итак, основным волновым каналом ультразвуковой энергии в акустическом узле является колебательная система: преобразователь - концентратор-нагрузка. Отсюда следует, что главные требования предъявляемые к тому, чтобы получить в нем достаточно мощные ультразвуковые колебания и обеспечить беспрепятственное прохождение полезной акустической энергии от излучателя к нагрузке при минимальных попутных потерях энергии, неизбежных в реальных конструкциях. Чтобы на излучателе получить достаточно большую амплитуду колебаний, его делают резонансным, те. размер его в направлении распространения волны будет равным или, реже, кратным половине длины волны на выбранной частоте (см. рис. 7.3.). Иными словами, излучатель питают электрическим напряжением такой частоты, которая совпадает с собственной частотой механических колебаний излучателя в направлении распространения колебаний. Концентратор тоже выполняют резонансным. При этом он становится как бы объёмным резонатором, настроенным на ту же частоту, что и излучатель, чем создаются оптимальные условия для отборов акустической энергии от излучателя (см. рис. 7.3.).

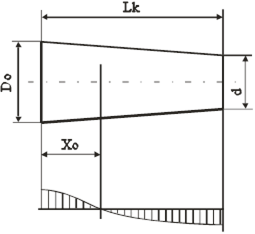

Рисунок 7.3. Расчет концентратора.

Рисунок 7.4. Конический концентратор. Расчетная схема волновода – концентратора. Длина концентратора рассчитывается по формуле [20]: Lk ≈ λ/2·(0,028·N+0,91), где (28) λ- длина волны. λ = Сс/f, где (29) Сс – скорость звука стали = 5,1 · 105 см/сек, f = 22 кГц – частота колебаний, N – коэффициент усилия амплитуды, равный соотношению верхнего и нижнего диаметров, и лежит в пределах 2<N<5. Принимаем N=3. По формуле (29) находим: Lk = 5·105/2·22·103·(0,028·3+0,91)=11 см. Координата узла смещения хо рассчитываем по формуле [20]: хо=0,5·Lk/N·0,234=0,5·(11/3·0,234)=4,26 см.

Расчет каната.

По нормам Госгортехнадзора канаты рассчитывают из условия: Sразр > R·Smax, где (30) Sразр – разрывное усилие каната, кН, выбираем по таблице; Smax – максимальное натяжение каната; R – коэффициент запаса прочности, R = U. Smax = Q·q/Uп·ηn,Н, где (31) Q = 9,8 м/с; Uн = 1 – кратность полиспаста; ηn = 0,98. По формуле (31) определяем: Smax = 50·9,8/0,98 = 500 Н. Тогда по формуле (30) получим: Sразр > 4·500 = 2 кН. Защита от ультразвука. Генератором ультразвука является ультразвуковое техническое оборудование, вспомогательное. Во время работы при частоте 20-70 мГц создается неслышимый ухом шум в 100-120 дБ. Ультразвуковые колебания вызывают в твердых, жидких и газообразных веществах вибрацию из частиц с ультразвуковой скоростью, ведущей к повышению температуры [5]. Появляется кавитация, которая разрушает отдельные клетки живой ткани организма. Под воздействием ультразвука происходит дисперсия, коагуляция, ускоряются химические процессы. При нахождении человека в поле ультразвукового генератора появляется слабость, головная боль, боли в ушах, нарушается ритм работы сердца, расстраивается нервная система, а при соприкосновении с предметами и веществами, в которых возбуждены ультразвуковые колебания, происходит контактное облучение. Вредное воздействие ультразвука на организм человека устраняют или снижают путем исключения паразитного излучения звуковой энергии применением звукоизолирующих кожухов и экранов, а также дистанционного управления.[17] Важное значение имеют инструктаж работающих о характере действия ультразвука и мерах защиты от него, а так же рациональный режим труда и отдыха. Так в данном курсовом проекте используются ультразвуковые колебания незначительной частоты (от 20 до 23 кГц), т.е. в пределах порога слышимости, поэтому предусматривается использование индивидуальных средств защиты в виде наушников, специальных тампонов «берут», или тампонов из ваты. Проектом предусматривается выполнение следующих основных требований ТБ при работе на модернизированном станке: 1. не допускаются к станку рабочие, предварительно не ознакомленные с правилами по ТБ при работе с ультразвуком; 2. ультразвуковой генератор разрешается включать только после выполнения соответствующих наладочных работ; 3. конструкция должна быть прочно закреплена; 4. приспособление для УЗУ и ультразвуковой генератор должны быть заземлены; 5. обязательно использовать индивидуальные средства защиты; 6. запрещается прикасаться к рабочему инструменту при его работе; 7. всю переналадку разрешается проводить при включенном УЗГ. Экологическая безопасность. Природа и окружающая её среда — это единый. взаимосвязанный комплекс явлений, на которые в процессе своей производственной деятельности человек оказывает непосредственное влияние. Все, что нужно, человек получает из природы воду, воздух, пищу, сырьё для промышленности и т.д. Вся организация охраны окружающей среды строится на основе законов об охране. Закон предусматривает строгую ответственность руководителей предприятий, ведомств, а также отельных граждан за неправильное использование или порчу природных богатств. В настоящее время все решения, например, о строительстве и другие, которые хоть как загрязняют природу, проходят экологическую экспертизу. В охране окружающей среды важную роль играют службы контроля за состоянием окружающей среды. Полученная информация о загрязнении позволяет быстро выявлять причины повышения концентрации вредных веществ. Службы контроля постоянно информируют население о ПДК. Они имеют право наложить штраф на нарушителя, будь то юридическое лицо или иной субъект, либо применить различные другие санкции. Но в последние годы законы об охране окружающей среды мало соблюдаются. В России нет чёткой программы защиты природы, почти полностью прекратилось финансирование природоохранных мероприятий, идёт разбазаривание природных богатств Родины. На производственном объединении “Новосибирскавторемонт’ не уделяется большого внимания вопросам экологической безопасности. Все это, конечно, связано с экономическими трудностями, общим положением дел в стране. Основной продукцией завода являются дизельные и карбюраторные двигатели автомобилей. Основную опасность в выхлопных газах двигателей составляют окиси азота, серы и сажа. Эти примеси во вдыхаемом воздухе отрицательно влияют на здоровье человека и животных. Особенно токсична окись углерода. Лужи топлива на земле убивают микробиологические процессы в почве, разрушают её структуру, загрязняют водоёмы и т. п., поэтому необходимо применение всех всевозможных мер по недопущению загрязнения окружающей среды. Большое внимание следует уделять качеству ремонта, в частности, топливной аппаратуры, точная ее регулировка во многом влияет на работу двигателя. Поэтому на предприятии должен быть поставлен жёсткий контроль инженерной службы за правильностью регулировок и герметичностью прокладок в соединениях с блоком цилиндра и др Важным звеном в охране окружающей среды является внедрение безотходной технологии. для исключения или уменьшения отрицательного воздействия производства на окружающую среду, при разработке проекта приняты следующие меры по снижению экологической опасности: 1 исключение из производственных процессов опасных веществ — при мойке деталей используются синтетические моющие средства вместо бензина или керосина; 2 применение замкнутых систем и рециркуляции воды при моечных, шлифовальных и токарных операциях; 3 регенерация отходов с целью вторичного их использования — отработанные горюче-смазочные материалы для отопления помещений. 4 применение ресурсосберегающих технологий — ремонт и восстановление изношенных деталей, совмещение операций. Природа, её богатства — достояние всего народа. Забота о том, что бы её красота и щедрость были сохранены и приумножены для грядущих поколений, должна быть у каждого человека, патриота своей Родины.[18] 9. Расчет экономической эффективности.

Расчет экономической эффективности от внедрения новой технологии восстановления коленчатых валов производим следующим образом: Эг = (Цн-Цв) · Ад, где (41) Эг – годовой экономический эффект; Цн – стоимость коленчатого вала; Цв – стоимость восстановленного коленчатого вала. Таблица Э-6.- Калькуляция себестоимости восстановления коленчатого вала.

1 Амортизация здания: Бзд = S · Суд.зд., где (42) Бзд – балансовая стоимость здания; S – площадь здания = 214 м2; Суд.зд. – удельная стоимость 1 м2 здания = 3640 руб/ м2. Бзд = 214 · 3640 = 778960 руб. Норма амортизационных отчислений составляет На.зд = 25%. Азд = На.зд · Бзд/100 (43) Азд = 2,5 · 778960/100 = 19474 руб. 2 Амортизация оборудования: Боб = S · Суд.об., где (44) Боб – балансовая стоимость оборудования; Суд.об. – удельная стоимость оборудования 1 м2 = 920 руб/ м2. Боб = 214 · 920 = 196880 руб. Нормы амортизационных отчислений составляет На.об. = 12,5% Аоб = На.об. · Боб/100 (45) Аоб = 12,5 · 196880/100 = 24610 руб. 3 Расходы на электроэнергию. Расходы электроэнергии в сутки составит: W = W1+W2+W3+W4 W = 20+40+15+20 = 95 кВт/час в сутки Расход на электроэнергию находим по формуле: Рэ = W · Бр.в. · Цэ, где (46) Рэ – расходы на электроэнергию; W – расход электроэнергии в сутки; Бр.в. – баланс рабочего времени. На 2004 год Бр.в = 252 дней; Цэ – цена за 1 кВт/час электроэнергии. На 2004 год Цэ = 54,8 коп для предприятий. Рэ = 95 · 252 · 0,548 = 13067,06 руб. 4 Заработная плата рабочих рассчитывается по формуле: Зор = Асс · Зсм · Nм, где (47) Асс – численность рабочих – 10 человек; Зсм – среднемесячная заработная плата рабочих составляет 1200 руб, Nм – количество месяцев в году. Зор = 10 · 1200 · 12 = 144000 руб. 5 Отчисления на социальные нужды рассчитываются по формуле: Осн = Кснг · Зобщ.р, где (48) Ксн – отчисление на единый социальный налог. Осн = 0,374 · 144000 = 53856 руб. 6 Материальные затраты на стальную проволоку НП – 80 и флюс Ан – 348 составят 10305 руб. При расчете учитывается ожидаемая прибыль. Принимаем рентабельность расчетную 17%. Тогда ожидаемая прибыль составит 61791,2 руб. Доход составит: Д = С+П, где (49) С – себестоимость; П – прибыль. Д = 367730,0 + 617911,2 = 429521,2 руб. Выручка составит: В = Д · 1,2, где (50) НДС – составляет 20%. В = 429521,2 · 1,2 = 515425,41 руб. Стоимость одного восстановленного коленчатого вала составит; Цвос = В/z, где (51) Z – количество коленчатых валов восстановленных за год. Цвос = 515425,51/300 = 1718,1 руб Ожидаемая прибыль: Пож = 61791,2 руб Отчисления от прибыли составляет 30%. Нпр = 0,3 · П = 0,3 · 61791,2 =18537,36 руб (52) Стоимость изготовления устройства УЗУ: Ск = 6474,6 руб. Чистая прибыль составит: Пчис = Пож – Нпр – Ск (53) Пчис = 61791,2 – 18537,36 – 6474,6 = 36792,2 руб Тогда годовой экономический эффект будет равен чистой прибыли: Эг = Пчис. Срок окупаемости: Q = Ск/Эг (54) Q = 6474,6/36779,2 =0,2 года. Литература. 1. Воловик ЕЛ. — Справочник по восстановлению деталей — М: Колос, 1991 г. 2. Молодык КВ., Зенкин АС. Восстановление деталей машин. - М.: Машиностроение, 1993 г. 3. Черноиванов В.И. Организация и технология восстановления деталей машин. М: ВО Агропромиздат, 1999 г. 4. Одинцов Л. Г Упрочнение и отделка деталей поверхностным пластическим деформированием. М: Машиностроение, 1997 г. 5. Ковалевский Е.А. — Разработка технологии УЗУ наплавленных деталей сельхозтехники. — М: Авторемонт. Челябинск, 1986 год. 6. Серый И.С., Смелов А.Л., Черкун В.Е. Курсовое и дипломное проектирование по надёжности и ремонту машин. М: ВО Агропромиздат, 1991 г. 7. Технологический процесс восстановления коленчатого вала ЗИЛ-130 ВЯПО Ремдеталь, 1992г. 8. Технологический процесс восстановления основных деталей двигателя Зил-130. —М: ВНПО Ремдеталь, 1986г. 9. Технологические условия и технологический процесс восстановления коленвала двигателя ЗИЛ - 130 механизированной наплавкой под флюсом. Саратовский политехнический институт. Саратов — 1992г. 10. Сергеева З.В., Химченко Г.Т. Справочник нормировщика. Россельхозиздат, 1993г. 11. Бабусенко С.М. проектирование ремонтно-обслуживающих предприятий. —М: ВО Агропромиздат, 1990г. 12. Бабусенко С. М. Проектирование ремонтных предприятий. - М: Колос, 1989 г. 13.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 103; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.170.164 (0.014 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||