Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности контактных измерений температурыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Даже при очень точном измерителе температуры можно получить большую погрешность результата из-за неправильной организации эксперимента, неудачной (неграмотной) установки датчиков на объекте. При контактных измерениях температуры поверхности необходимо учитывать следующие важные обстоятельства. 1. Если контакт датчика с объектом недостаточен, т.е. мала площадь соприкосновения, то может иметь место слабая теплопередача от объекта к датчику. При этом в общем случае могут также возникать нежелательные тепловые потоки, которые также искажают результат измерения. 2. Датчик, установленный на поверхности объекта, в общем случае испытывает не только влияние интересующей экспериментатора температуры, но и температуры окружающей среды. Чем больше разница этих температур, тем сильнее может отличаться результат измерения от ожидаемого (истинного) значения. Кроме того, может сказываться естественная конвекция воздуха вокруг датчика. 3. Если теплоемкость объекта мала (масса и габаритные размеры невелики как, например, в случае исследования температуры поверхности контактной клеммы низковольтного маломощного электропривода), то возможно сильное влияние датчика (особенно массивного) на температуру исследуемого объекта (искажение режима объекта). Это приводит к появлению значительной погрешности взаимодействия в статических измерениях и к заметной динамической погрешности при изменениях температуры объекта. 4. Измеряется температура горячей воды, текущей внутри трубопровода, получен результат измерения температуры внешней поверхности этого трубопровода, то необходимо помнить о том, что это не одно и то же. Разность результата измерения и фактической температуры воды может быть весьма значительной (несколько градусов). Классическим примером проявления этих эффектов может служить эксперимент по определению температуры θ4 (рисунок 15) потока вещества (например, горячей воды), текущего внутри трубопровода, по результатам контактного измерения температуры θ2 доступной внешней поверхности трубы при температуре окружающей среды θ1.

θ1 − температура окружающей среды; θ2 − температура внешней поверхности трубы; θ3 − температура внутренней поверхности трубы; θ4 − температура потока; 1 − датчик; 2 − трубопровод; 3 − зоны высокого градиента температур Рисунок 15 − Распределение температуры в пространстве

Поскольку датчик (термопара, термометр сопротивления или термистор) в общем случае испытывает влияние значительно различающихся температур (температуры внешней поверхности трубы θ2 и температуры окружающего воздуха θ1, то в результате измерения можно получить некое усредненное (интегральное) значение, сильно отличающееся от истинного значения температуры θ2. Этот результат совсем не будет похож на фактическое значение температуры θ4 собственно потока среды, интересующей специалиста. Основные причины такого искажения результата: наличие значительного градиента (разницы) температур внешней стенки и окружающей среды и заметный градиент температур между внешней и внутренней стенками трубопровода. Понятно, что для получения достаточно точных результатов при организации экспериментов по контактному измерению температуры необходимо тщательно продумывать установку датчиков на поверхности объекта, представлять возможное распределение температур. Можно сформулировать некоторые типовые рекомендации по организации подобных экспериментов. Важно обеспечить хороший тепловой контакт датчика с объектом. Поверхность (площадь) соприкосновения датчика с объектом должна быть максимально возможной. Желательно использовать теплопроводящие пасты, улучшающую теплопередачу от объекта к датчику. Необходимо позаботиться о теплоизоляции датчика в целях максимального уменьшения влияния окружающей среды. Применение даже простых подручных средств может дать хороший эффект (стекловата, обычная сухая ткань, резина и т. п.). При статических измерениях полезно дождаться установившегося режима, т.е. не торопиться фиксировать результат. При исследовании объектов с малой массой или быстропротекающих процессов необходимо использовать датчики с малой собственной массой, особенно в экспериментах, где важна малая динамическая погрешность. Конечно, температуру внешней (доступной) поверхности трубопровода можно измерить с высокой точностью, но установить связь ее с температурой содержимого гораздо важнее (и одновременно сложнее). Следует попытаться определить эту связь теоретически (хотя бы с помощью грубой модели) или экспериментально, например, используя (там, где это возможно) стационарные термометры, погруженные в поток. Контактные электрические методы, реализованные в различных средствах измерения на основе преобразователей (таблица 5), позволяют работать в достаточно широком диапазоне температур (-200... +2 000 °С). Погрешность таких контактных измерителей температуры зависит не только от качества первичных измерительных преобразователей (датчиков), но и от организации линии связи датчик—измеритель, а также от характеристик вторичных преобразователей. Типичные значения погрешностей таких термометров ±(0,2... 1) %, хотя в некоторых моделях достигаются значения погрешностей ±(0,01... 0,1) %. Типичная чувствительность результатов измерения — доли градуса Цельсия. Известные приборы для контроля температуры можно разделить на две большие группы: контактные и бесконтактные. Первые отличаются тем, что у них чувствительный элемент термометра приводится в непосредственное соприкосновение с измеряемой средой. К контактным относятся следующие разновидности термоэлектрических датчиков: - металлические термометры сопротивления (ТС); - термоэлектрические преобразователи (ТП) — термопары, - полупроводниковые термометры сопротивления — термисторы; - полупроводниковые интегральные сенсоры — датчики; - датчики на основе кварцевых резонаторов. Можно охарактеризовать основные особенности этих первичных измерительных преобразователей следующим образом. Металлические ТС (рисунок 16, а) обеспечивают высокую точность, хорошую линейность, стабильность и повторяемость характеристик. Основные недостатки: возможное значительное влияние (на результат измерения) сопротивления проводников линии связи, необходимость дополнительного источника питания (напряжения или тока).

Таблица 5 − Виды устройств для контроля температуры

а − металлический термометр сопротивления; б − термопара; в − термистор; г − полупроводниковые интегральные датчики; д − датчики на основе кварцевых резонаторов Рисунок 16 − Различные характеристики термоэлектрических датчиков

Кроме того, возможен саморазогрев ТП от протекающего по нему тока, что может привести к дополнительным погрешностям. Термопары (рисунок 16, б) не требуют вспомогательного источника питания, имеют широкий диапазон измеряемых температур. Однако им присуща заметная нелинейность характеристики преобразования. Некоторые проблемы создаст необходимость учета (или компенсации) влияния температуры свободных концов ТП на результат измерения. Кроме того, малое выходное напряжение (и сравнительно невысокая чувствительность) требует довольно чувствительных вторичных преобразователей (усилителей) и (или) выходных приборов. Термометры сопротивления и термопары отличаются достаточно высокой точностью, стабильностью и повторяемостью своих характеристик преобразования. Термисторы (полупроводниковые термометры сопротивления) (рисунок 16, в), в свою очередь, имеют высокую чувствительность, простую двухпроводную схему включения (не требующую компенсации температуры свободных концов, как у ТП), сравнительно высокое быстродействие. Но при этом у них есть серьезные недостатки: резко нелинейная характеристика преобразования и плохая повторяемость характеристики. Кроме того, они имеют сравнительно узкий диапазон измеряемых температур. Полупроводниковые интегральные датчики (рисунок 16, г) характеризуются высокой линейностью характеристики преобразования, однако имеют ограниченный диапазон измеряемых температур (до 150...200 °С) и, кроме того, требуют наличия внешнего источника питания. У датчиков на основе кварцевых резонаторов (рисунок 16, д) выходной величиной является изменение резонансной частоты колебаний при изменении температуры. Такие датчики обеспечивают наиболее высокую точность, правда, в узком диапазоне температур. Кроме того, часто основные параметры характеристики преобразования таких датчиков и их температурные коэффициенты не стандартизованы и подразумевают индивидуальную градуировку. Все упомянутые датчики выпускаются в различном конструктивном исполнении, что позволяет решать самые разнообразные задачи: работать с жидкостями, газами, сыпучими средами, с поверхностями различных профилей, в различных температурных диапазонах и др. Есть датчики для поверхностных измерений, погружные, воздушные, магнитные датчики (легко крепятся на ферромагнитных, например, стальных поверхностях), датчики, закрепленные на «липучей» ленте, датчики на подшипниках и др. Термометры сопротивления Приборы и преобразователи на основе металлических ТС используют зависимость электрического сопротивления металлов RT от температуры Т. У чистых металлов эта зависимость практически линейна и количественно выражается следующим образом [4]:

где R0 − сопротивление при температуре 0, град. С; α − температурный коэффициент сопротивления. Температурный коэффициент сопротивлении α, 1/град. С, определяется по формуле

где ∆R/R − относительное изменение сопротивления датчика при изменении температуры ∆0. Этот коэффициент можно задать иначе, %/ °С: α=(∆R·100/R)/(∆θ). Значения температурного коэффициента сопротивления у современных ТС лежат в диапазоне 0,003...0,006 1/°С, что соответствует приращению сопротивления примерно на 0,3... 0,6 % от исходного (номинального) значения (при 0 °С) при увеличении температуры на 1 °С. Наиболее часто используемые материалы: медь (для диапазона температур -50... +200 °С) и платина (для диапазона -250...+1000 °С) (рисунок 17). Номинальные значения сопротивления ТС определяются конструкцией и материалом датчика, конкретной градуировкой и лежат в диапазоне 10... 1 000 Ом (при 0 °С или при комнатной температуре). Медные ТС выпускаются с различными номинальными значениями сопротивления: 25... 1000 Ом. Например, на рисунке 17, а показана характеристика медного ТС с номинальным (при 0 град. С) сопротивлением R0 ~ 53 Ом.

а – медных; б – платиновых. Рисунок 17 − Характеристики медных и платиновых термосопротивлений

Платиновые ТС довольно широко распространены в различных технических измерениях. Они изготовляются из чистой платины (99,99 %). Чаще всего используются ТС с номинальным сопротивлением 100 Ом (100Pt) при 0 °С, хотя существуют ТС и с другими значениями номинального сопротивления: 25, 500, 1 000 Ом. Номинальные значения токов, протекающих по ТС, обычно таковы: 1 мА и 0,1 мА. Температурный коэффициент сопротивления а платиновых (100Pt) ТС имеет два значения: Конструктивно ТС состоят из собственно чувствительного элемента, защитного кожуха (чехла) и элементов крепления. Чувствительный элемент представляет собой намотку из тонкой изолированной проволоки (диаметром доли миллиметра) на диэлектрическом каркасе (стержне), выполненном из слюды, керамики или стекла. Существуют также ТС фольгового (тонкопленочного − Thin Film Detector − TFD) исполнения, обеспечивающего минимальную тепловую инерционность датчика. Фольговые (пленочные) ТС имеют в 5 − 10 раз меньшее значение времени реакции (отклика), чем проволочные ТС, что чрезвычайно важно при работе с миниатюрными объектами в динамических измерениях при быстроменяющихся температурах. Термометры сопротивления выпускают с неподвижными и передвижными штуцерами (рисунок 18). Для первых глубина погружения термометра определяется длиной монтажной части l. Для вторых глубина погружения может быть установлена любой в пределах общей длины термометра L. Минимальная глубина погружения термометров сопротивления (ТС) всех типов 150 мм. При выборе глубины погружения ТС необходимо учитывать длину чувствительного элемента, которая для платинового термометра составляет 30 - 120 мм, а для медного - 60 мм. Применять платиновые термометры сопротивления при наличии вибрации не разрешается. В таблице 6 приведен перечень современных термометров сопротивления и их характеристики.

1 − чувствительный элемент, 2 − защитная арматура(стальная труб- ка), 3 − штуцер, 4 − колпачок, 5 − головка Рисунок 18 − Конструкциятермометров сопротивления

Таблица 6 − Характеристики современных термометров сопротивления

Примеры применения термометров сопротивления. В доменном производстве для измерения: 1) температуры доменного газа (ТСП − 1187), 2) температуры воды до и после холодильника (ТСП − 4054), 3) температуры воздуха до и после охлаждения лещади печи (ТСПМ − 0987). При производстве металлизованных окатышей в шахтных печах для измерения: I) температуры охлаждающего газа (ТСМ − 5071), 2) температура окатышей при выгрузке (ТСМ − 5071), 3) температуры газов (ТСП − 1287). При производстве стали в мартеновских печах для измерения: 1) температуры мазута (ТСП − 1187), 2) температуры кислорода (ТСП − 1187). При производстве стали в конвертерах для измерения температуры воды после охлаждения фурмы (ТСМ − 5071). При производстве стали в электропечах для измерения температуры охлаждающей воды на отдельных водоохлаждаемых элементах печи (ТСП − 0879). При разливке стали на МНР С для измерения температуры охлаждающей воды на кристаллизатор (ТСМ − 5071). Как правило, ТС включаются в мостовые схемы [4]. Различают уравновешенные и неуравновешенные мостовые схемы. Уравновешенный мост имеет один или несколько резисторов, сопротивление которых может целенаправленно изменяться (вручную или автоматически) с тем, чтобы добиться равновесия. Равновесие моста характеризуется отсутствием разности потенциалов (тока) в измерительной диагонали моста (в цепи чувствительного нулевого индикатора И), что означает равенство произведений сопротивлений R\,R2, R3 Rx резисторов R1, R2, R3, Rx противоположных плеч моста (рисунок 19, а):

Зная значения сопротивлений R1, R2, R3, можно определить значение неизвестного сопротивления:

а) б) а − принцип действия моста; б − двухпроводная схема подключения Рисунок 19 − Включение термосопротивлений в мостовую схему

Если в качестве Rx выступает ТС с сопротивлением RT (рисунок 19, б), то можно, зная характеристику ТС, оценить значение температуры 0, которая действует на датчик. В случае неуравновешенного моста значение RT сопротивления ТС (следовательно, температуры 0) определяется по значению разности потенциалов измерительной диагонали моста. Уравновешенные мосты обладают более высокой точностью по сравнению с неуравновешенными. Главная проблема при работе с датчиками ТС: влияние на результат измерения сопротивления проводников линии связи rл.с.. Не всегда мостовая схема может быть расположена в непосредственной близости от объекта, на котором установлен датчик, поэтому в общем случае может потребоваться многометровая линия связи. В зависимости от специфики конкретных задач измерений применяются двух-, трех- или четырехпроводное подключение ТС к измерителю. Преимущество двухпроводной схемы в том, что для подключения ТС требуются всего два проводника линии связи (что особенно важно в тех случаях, когда линия связи большой длины). Однако при двухпроводной линии связи (см. рисунке 19, б) сопротивление rл.с. с соединительных проводников (и его изменения при естественных колебаниях температуры окружающей среды) прямо входит в результат измерения. Поскольку длина линии связи может быть значительной (десятки метров), то и погрешность может оказаться большой. Существуют различные способы компенсации этой погрешности. Один из них − это использование трехпроводной схемы подключения ТС (рисунок 20, а). В этом случае при равновесии мостовой схемы выполняется соотношение

Если в схеме моста R1 = R2 и сопротивления rл.с. с соединительных проводников одинаковы (это естественное предположение), то результат измерения будет определяться только температурой ТС и не будет зависеть от значения сопротивлений rл.с.. Отметим, что сопротивление проводника rл.с. в цепи индикатора И не имеет значения, так как в случае равновесия моста в этой цепи тока нет.

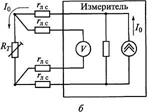

а) Рисунок 20 − Трехпроводное и четырехпроводное включения термосопротивлений а − трехпроводное; б − четырехпроводное включение. Применяется также и четырехпроводное включение (рисунок 20, б). Правда, это уже не мостовая схема. В основе такого измерителя источник известного постоянного тока I0, который протекает через сопротивление ТС RT. При этом сопротивления соединительных проводников rл.с.и их изменения практически не влияют на 'значение тока I0 и, следовательно, на результат измерения. Вольтметром V (с большим входным сопротивлением) измеряется падение напряжения собственно на сопротивлении ТС RT. Одним из проявлений методической погрешности является возможное искажение результата вследствие нагрева ТС протекающим по нему током. В комплекте с термометрами сопротивления обычно применяют неуравновешенные, уравновешенные мосты (рисунок 21) и логометры. Автоматический электронный уравновешанный мост типа КМС предназначен для непрерывного измерения, записи и регулирования температуры при работе в комплекте с термометром сопротивления, подключенным с помощью трехпроводной схемы [3]. Если температура термометра Rt не изменяется, то мостовая измерительная схема находится в равновесии, то есть разность потенциалов между точками А и С равна нулю. При этом сигнал на электронный усилитель не поступает, а стрелка прибора показывает измеряемое значение температуры. При изменении температуры изменяется сопротивление термистора Rt. При этом в диагонали моста между точками А и С появляется напряжение переменного тока, которое подается на вход электронного усилителя и далее на реверсивный двигатель РД. РД перемещает движок реохорда Rp истрелку на шкале прибора до тех пор, пока измерительный мост вновь не придет в состояние равновесия. . Рисунок 21 − Схема автоматического электронного уравновешенного моста типа КСМ-4 ЭУ − электронный усилитель; РД − реверсивный двигатель; Rр − реохорд, Rр=210 Ом; Rs~ балластный резистор; R − сопротивление термометра; Ry − подгоночные сопротивления. Термисторы Термин термистор образовался в результате соединения двух слов: тепловой и резистор. Все термисторы делятся на две категории: с отрицательным температурным коэффициентом (ОТК) и положительным температурным коэффициентом (ПТК) сопротивления. Обычные металлоксидные термисторы обладают ОТК. Это значит, что при увеличении температуры их сопротивление падает [5]. Основные преимущества: малые габаритные размеры и масса (следовательно, малая тепло емкость и тепловая инерционность), простота конструкции (следовательно, хорошие надежность и механическая прочность, а также низкая цена). Основные недостатки этих преобразователей: сравнительно узкий диапазон измеряемых температур (типично -50...+150°С), значительная нелинейность преобразования (сопротивление термисторов с ростом температуры уменьшается примерно по экспоненциальному закону), плохая повторяемость характеристики преобразования от экземпляра к экземпляру (что означает необходимость индивидуальной градуировки и затрудняет замену датчиков даже одного типа), значительная временная нестабильность характеристики, особенно при длительной работе на высоких температурах. В зависимости от способа изготовления все термисторы с ОТК делятся на три основные группы. Первая группа – это термисторы бусинкового типа. Бусинки могут быть с защитным слоем из эпоксидной смолы или размещены в металлическом корпусе. Выводы всех термисторов данного типа изготавливаются из платинового сплава, запеченного в керамику. Другой тип термисторов – это чип-термисторы с поверхностными контактами для крепления проводников. Обычно чипы изготавливаются методом пленочного литья, с последующей трафаретной печатью, напылением, покраской или вакуумной металлизацией поверхностных электродов. Термисторы третьей группы состоят из слоя полупроводникового материала, нанесенную на соответствующую подложку из стекла, алюминия, кремния и т.д. такие термисторы, в основном, используются в интегрированных датчиках и ИК теплового излучения [5]. Среди всех термисторов наихудшей стабильностью обладают чипы без покрытия. Термисторы с эпоксидным покрытием демонстрируют среднюю стабильность. Термисторы бусинкового типа могут работать при высоких температурах (до 550 град.С). Они являются самыми быстродействующими, однако их стоимость намного выше, чем у чип-термисторов Лабораторная работа № 2 Цель работы: изучение контактного метода измерения температуры, а также конструкционных особенностей, статических и динамических характеристик термометров сопротивления. 7.1 Описание установки Схема лабораторной установки представлена на рисунке 22. Она состоит из двух термостатов (на рисунке показан один из них) или термосов, заполненных подогретой водой, стеклянного термометра 2 для текущего контроля температуры воды, медного термометра сопротивлений 3 для измерения температуры воды, автоматического измерительного моста (КСМ − 4), лабораторного моста (образцового измерительного прибора. Термометр сопротивления 3 подсоединен к уравновешанному мосту 4 или 5. Напряжение на установку подается через автомат питания.

Рисунок 22 − Схема лабораторной установки 7.2 Порядок выполнения работы Студент перед началом проведения эксперимента должен ознакомиться с основными теоретическими положениями, описанием установки. Эксперименты следует проводить в ниже указанной последовательности.

Опыт 7.2.1 Измерение температуры с помощью медного термометра сопротивления и его поверка в диапазоне рабочих температур 1. Измерить температуру воды в термостате с помощью стеклянного термометра. Определить величину сопротивления термометра с помощью лабораторного моста. Результаты занести в таблицу 7. 2. Повторить 5 − 6 раз измерение для различных рабочих температур. Каждый студент проводить измерения индивидуально. результаты измерения занести в таблицу 7. 3. Провести обработку результатов измерения. Построить эмпирическую зависимость сопротивления датчика от температуры. определить абсолютную, относительную и приведенную погрешность результатов измерения, принимая за действительные значения температуры показания образцового стеклянного термометра, а также соответствующую градуировочную таблицу 8. Абсолютная погрешность измерения (Δабс) − разность между действительным ХД и истинным ХИ значениями измеряемой величины: Δабс =ХД – ХИ Относительная погрешность измерения (δотн) − отношение абсолютной погрешности измерения к истинному значению измеряемой величины, выраженное в %:

Для сравнительной оценки точности измерительных устройств пользуются понятием приведенной погрешности δпр прибора, под которой понимают выраженное в % отношение абсолютной погрешности прибора к нормирующему значению

В качестве 4. Проанализировать полученные результаты и сделать выводы о соответствии датчика своему классу точности.

Опыт 7.2.2. Оценивание динамических характеристик термометра сопротивления 1.Оопустить термометр сопротивления в термостат, заполненный водой. Измерить величину сопротивления термометра с помощью моста КСМ и стеклянного термометра. 2. Быстро перенести термометр сопротивления ТСМ в другой термостат, в котором температура воды на 10-15% отличается от первого. 3. Зафиксировать результаты эксперимента с помощью самопишущего моста с ускоренной лентопротяжкой. По полученным результатам измерения определить постоянную времени, запаздывание, сделать выводы.

Таблица 7 – Результаты измерений и расчетов

Таблица 8 – Градуировочная таблица медного термометра сопротивления (гр. 23 R0 = 53 Ом; гр. 24 R0 = 100 Ом)

Содержание отчета Отчет по выполненной лабораторной работе должен содержать следующее: наименование и цель работы; таблицу регистрации экспериментальных данных; графики полученных характеристик приборов; анализ экспериментальных данных, результаты расчетов, выводы.

Контрольные вопросы 1. Что такое контактный метод измерения? 2. Каков принцип действия термометра сопротивления? 3. Назовите области применения термометра сопротивления. Какие технологические параметры можно измерить с помощью термометра сопротивления? 4. Типы термометров сопротивления. 5. Какие приборы работают в комплекте с термометром сопротивления? 6. Как достигается равновесие в схеме моста?

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 1982; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.46.174 (0.015 с.) |

шкалы:

шкалы: